基于流固熱耦合的浮環密封力學特性數值研究*

姜金裕 孫 丹 趙 歡 王 雙 胡海濤 常 城

(1.沈陽航空航天大學航空發動機學院,遼寧省航空推進系統先進測試技術重點實驗室遼寧沈陽 110136;2.中國航發四川燃氣渦輪研究院 四川成都 610599)

浮環密封作為一種有效的多用途密封,廣泛應用于火箭發動機、壓縮機、航空發動機等機械中。浮環密封在高轉速、大壓差、高溫情況下工作,因而要求其具有良好的泄漏特性和可靠性。浮環密封的運行狀態決定了密封系統的安全性,其惡劣的工作環境會對密封的結構產生影響[1],直接影響到密封性能、壽命及穩定性。螺旋槽浮環密封的流體域很薄,微小的間隙變化都會對密封的泄漏特性及穩定性產生很大影響,因此對浮環密封力學特性的研究尤其重要。

在浮環密封的結構與數值計算研究方面,NASA在Rayleigh階梯密封墊的基礎上研究了浮環密封的材料、結構參數、跑道形狀等方面對密封性能的影響[2-3];ARGHIR和MARIOT[4]通過理論與數值相結合,深入研究了結構和工況參數對泄漏量與摩擦功耗的影響;夏鵬和劉占生[5]研究了在高壓條件下,浮環密封的彈性變形對密封間隙中流體激勵產生的影響;楊寶鋒等[6]通過修正Bulk-Flow模型和CFD準穩態法,研究得知浮環密封在大偏心率下各動力學特性系數會明顯增大,而且大擾動下,各動力特性系數與擾動量之間有復雜的非線性關系;NELSON和NGUYEN[7]采用快速傅立葉變換法,得到了浮環密封的動力學特性系數;SAN ANDRES[8]、ARGHIR和FRENE[9]通過簡化理論模型,研究得到了浮環密封動力學穩定性以及泄漏量的大小;邵山中[10]利用有限元模擬分析了浮環密封的應力、摩擦磨損以及泄漏量受轉子跳動的影響規律;鄭利勝[11]對浮環密封進行了穩態熱與熱-結構耦合數值分析,從而得出了浮環密封的工作狀態。

在浮環變形研究方面,丁雪興等[12]研究了高壓高轉速工況下浮環密封的變形量;趙芳等人[13]對浮環密封的靜環做了力變形分析;扈中平[14]基于流固耦合對浮環密封的靜環與動環進行了熱與力變形研究;丁雪興等[15]采用流固耦合方法研究了碳化硅、鋁合金等材料浮環密封在不同工況參數下的變形;白超斌等[16]利用流固耦合的方法研究了浮環的氣膜厚度和偏心率等參數對浮環支撐結構等效應力與應變的影響。

綜上所述,現有文獻大都基于流固耦合方法研究結構與工況參數對浮環密封泄漏量、變形與應力的影響,沒有考慮溫度的影響,而溫度對力學特性有較大的影響。因此開展基于流固熱耦合的浮環密封力學特性研究具有重要的實際意義。本文作者應用流固熱耦合方法,建立了不同材料的浮環密封的流固熱耦合求解模型,計算不同材料浮環密封在不同工況下的應力與變形量,并分析其影響規律。

1 浮環密封流固熱耦合理論分析

1.1 流固熱耦合熱量傳遞過程

考慮浮環密封內表面上受到流場作用下的流固耦合與傳熱問題,該過程涉及浮環密封中流體的流動與傳熱、內部流體與固體界面之間的熱傳導以及固體自身內部的熱傳導,涉及到的控制方程主要包括固體的傳熱方程,流體的質量、動量和能量方程[17]等。流體域與固體域交界面處的邊界條件由動態換熱來決定而不能對其進行預先設定,所以必須聯立求解各方程。圖1所示為浮環密封流固熱耦合計算熱傳遞示意圖。

圖1 浮環密封流固熱耦合熱傳遞示意

1.2 流體域控制方程

文中計算模型中流體域很薄,流場經過計算為層流,在文中流固熱耦合計算工況下,流體流動滿足以下方程。

連續性方程:

(1)

式中:Ux、Uy、Uz分別為x、y、z3個方向的速度分量,m/s;t為時間,s;ρ為密度,kg/m3。

引入哈密頓微分算子

(2)

則式(1)可表示為

(3)

(4)

動量守恒方程:

該方程滿足牛頓第二定律。根據這一定律可導出x、y、z3個方向的動量方程:

(5)

式中:p為流體微元體上的壓力,Pa;τxx、τyx、τzx是指在分子黏性作用下,產生的作用在微單元體表面的黏性應力的分量,Pa;fx、fy、fz為3個方向的單位質量力,m/s2。

能量方程:

(6)

式中:ρ為密度;t為時間;p為壓力;T、k、cp分別為流體的溫度、傳熱系數、比定壓熱容;ST為流體耗散項。

1.3 固體域控制方程

浮環密封在流體作用下的響應,滿足結構動力學方程,該方程[18]為

(7)

即

(8)

1.4 傳熱控制方程

由熱平衡可知,在流固熱耦合面處的導熱熱通量與對流熱通量相等,即qw=qc,得到如下關系[19]:

(9)

式中:?為對流換熱系數;λ為導熱系數;Ts為固體表面溫度;Tf為流體表面溫度。

1.5 流固熱耦合控制方程

浮環密封流固熱耦合交界面處應滿足流體與固體的應力、位移、熱流量、溫度均相等[20-21]。

(10)

式中:τ為應力;d為位移;Q為熱流量;Tf為流體表面溫度;Ts為固體表面溫度;n為交界面的法線方向,交界面上的應力需在法線方向上達到平衡。

文中計算的浮環密封變形量,是通過流固熱耦合面將浮環密封流體域數值計算所得到的壓力和溫度,施加到浮環密封的流固熱耦合表面上得到的。通過靜力學結構分析模塊對不同材料浮環密封進行力學特性分析,圖2中給出了浮環密封力學特性結果的提取過程。

圖2 浮環密封特學特性結果提取流程

文中通過建立浮環密封三維實體模型,實現浮環密封與封嚴氣體的流固熱耦合分析[22]。如圖3所示,Tn時刻循環開始,取Tn+1時刻的流場分布和浮環密封變形的位移作為初始條件,在流體域計算結果收斂后,通過網格插值將得出的流場分布情況傳遞到流固熱耦合面上,并作為密封耦合面的邊界條件進行計算并得到浮環密封動力響應,直至流體域與固體域計算都達到收斂時,則完成一次耦合迭代計算。

2 浮環密封流固熱耦合求解模型

2.1 幾何模型

文中建立了浮環密封流固熱耦合數值求解模型,該模型在浮環內表面周向均勻布置16個相同的螺旋槽結構。浮環密封幾何參數如表1所示。浮環密封結構如圖4所示。

表1 浮環密封幾何參數

圖4 浮環密封結構

文中浮環密封材料采用石墨烯、石墨、鋁合金、碳化硅4種不同材料。這些材料在航空領域有很大的應用價值,特別是石墨烯,應用前景廣闊。浮環密封材料性能如表2所示。

表2 密封材料機械性能

2.2 網格劃分

文中對浮環密封流固模型采用六面體網格劃分方式。圖5所示為浮環密封流固模型網格劃分結果。選擇多個不同的模型網格數量進行網格無關性驗證,不同數量網格的模型泄漏量計算結果如圖6所示;綜合考慮求解精度及計算時間,氣膜周向尺寸設置為0.2 mm,氣膜徑向節點數設置為4,螺旋槽徑向節點數設置為6;螺旋線的網格尺寸設置為0.3 mm,螺旋槽周向網格尺寸設置為0.3 mm;確定流體域網格數目為220萬。確定固體周向尺寸設置為0.4 mm,固體徑向節點數設置為6,螺旋槽徑向節點數設置為6,螺旋線的網格尺寸設置為0.5 mm;確定固體域網格數目為100萬。最后,模型網格數量選取為320萬。

圖5 浮環密封流固耦合網格劃分

圖6 網格無關性驗證

2.3 邊界條件及求解方法

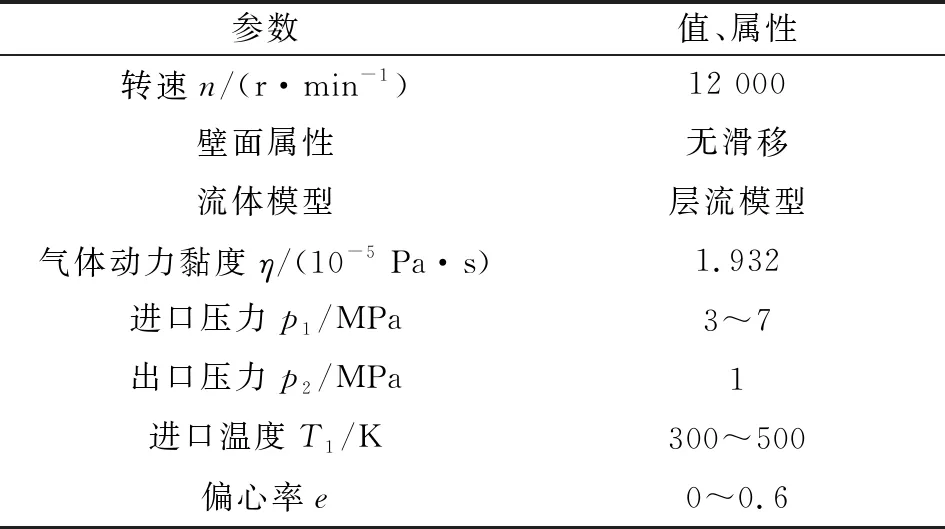

表3給出了文中求解模型的邊界條件。流體域進口設置為總壓,出口設置為靜壓1 MPa,進出口壓比為3~7,溫度為300~500 K;給定轉子轉速,工質選用理想空氣,采用層流模型,近壁面區域采用改進壁面函數法,固定壁面為光滑、絕熱、無滑移邊界。當連續、動量、能量方程殘差下降到10-6,認為計算收斂。表3給出了浮環密封的工況參數。圖7給出了浮環密封流固熱耦合邊界。

表3 密封模型工況參數

圖7 流固熱耦合邊界條件

文中浮環密封的材料分別采用石墨烯、石墨、鋁合金以及碳化硅4種材料,浮環密封結構的固定端采用固定約束,將浮環密封內表面設置為流固熱耦合面。將流場計算收斂后的溫度和氣流力結果導入到流固熱耦合面上,實現流固熱耦合的數據傳遞。

2.4 準確性驗證

為了驗證文中計算方法準確性,基于俞樹榮等[22]的螺旋槽浮環密封模型,應用文中的數值方法對其的泄漏量開展計算并分析,并將文中數值計算結果與文獻實驗和數值計算結果進行對比驗證。經計算得出在0.3~0.6 MPa壓差下文中與文獻數值仿真的泄漏量平均偏差為7.6%,與文獻實驗結果對比,泄漏量平均偏差為16.3%,如圖8所示。文中數值計算的泄漏量與文獻值變化趨勢吻合較好,驗證了文中數值計算方法的可靠性。

圖8 文中計算結果與文獻[22]結果比較

3 數值求解結果及分析

3.1 密封流場特性分析

3.1.1 密封流場壓力分布分析

圖9給出了進口壓力為5 MPa,出口壓力為1 MPa,轉速為12 000 r/min,溫度為300 K時,不同偏心率時浮環密封流場壓力云圖。可以看出,同心時流場壓力沿周向呈階梯式降低的變化規律,這是由于浮環內側的槽與槽之間存在臺階,會使氣流產生節流效應,從而使壓力降低,其周向壓力分布均勻。從圖中還可以看出,存在偏心時,在較薄流體域一側形成了局部高壓區,較厚一側的壓力無明顯變化,這是由于當浮環與轉子偏心布置時,二者之間存在楔形間隙,氣流經過這種結構會產生動壓效應,且隨著偏心率的增加這種效果更加明顯。

為能更直觀地看出浮環偏心對流場壓力的影響,選取偏心位置即流體域氣膜最薄處以及其氣膜最厚處的軸向壓力,選取位置如圖10所示。圖11給出了在不同偏心率的情況下,流體域薄厚兩側沿軸向壓力變化曲線。可以看出,同心時兩側的壓力保持一致,而隨著偏心率的增加,兩側的壓力差逐漸增大;同心時,最高壓力為5 MPa,當偏心率為0.6時,局部最高壓力為5.63 MPa,比同心的最高壓力提高了12.6%,因此浮環密封有較強的自同心能力。

圖10 軸向壓力選取位置示意

圖11 不同偏心率時流場壓力隨軸向長度變化

3.1.2 密封流場溫度分布分析

圖12給出了進口壓力為5 MPa,出口壓力為1 MPa,轉速為12 000 r/min,進口溫度為300 K時,不同偏心率時浮環密封流場溫度分布云圖。可以看出,同心時,從入口到出口溫度逐級遞增,到出口時溫度達到最大值;偏心時,在流體域較薄一側會出現局部高溫區,且隨偏心率增加,局部高溫區的溫度越大,且高溫區都出現在出口位置。當偏心率為0.6時,局部最高溫度為952 K,較同心的396 K高出了556 K,升高了140%,可以得出偏心對流場溫度有很大的影響。

圖12 不同偏心率時浮環密封流場溫度分布云圖

3.1.3 泄漏特性分析

圖13給出了出口壓力為1 MPa,轉速為12 000 r/min,進口溫度為300 K時,不同偏心率時,浮環密封泄漏量隨進口壓力的變化規律。可以看出,泄漏量隨著進口壓力的升高而逐漸增加,且上升的趨勢越來越大;當進口壓力相同時,泄漏量隨著偏心率的增加而增加,而且隨著進口壓力的增加,不同偏心率之間泄漏量的差值也在逐漸增大,因此偏心率對浮環密封的泄漏特性有較大的影響,而浮環密封較好的自同心能力可以調節浮環密封在工作中偏心率較大的問題,從而達到降低泄漏量的目的。

圖13 不同偏心率時泄漏量隨進口壓力的變化

3.2 浮環密封結構力學特性分析

3.2.1 浮環密封結構變形分析

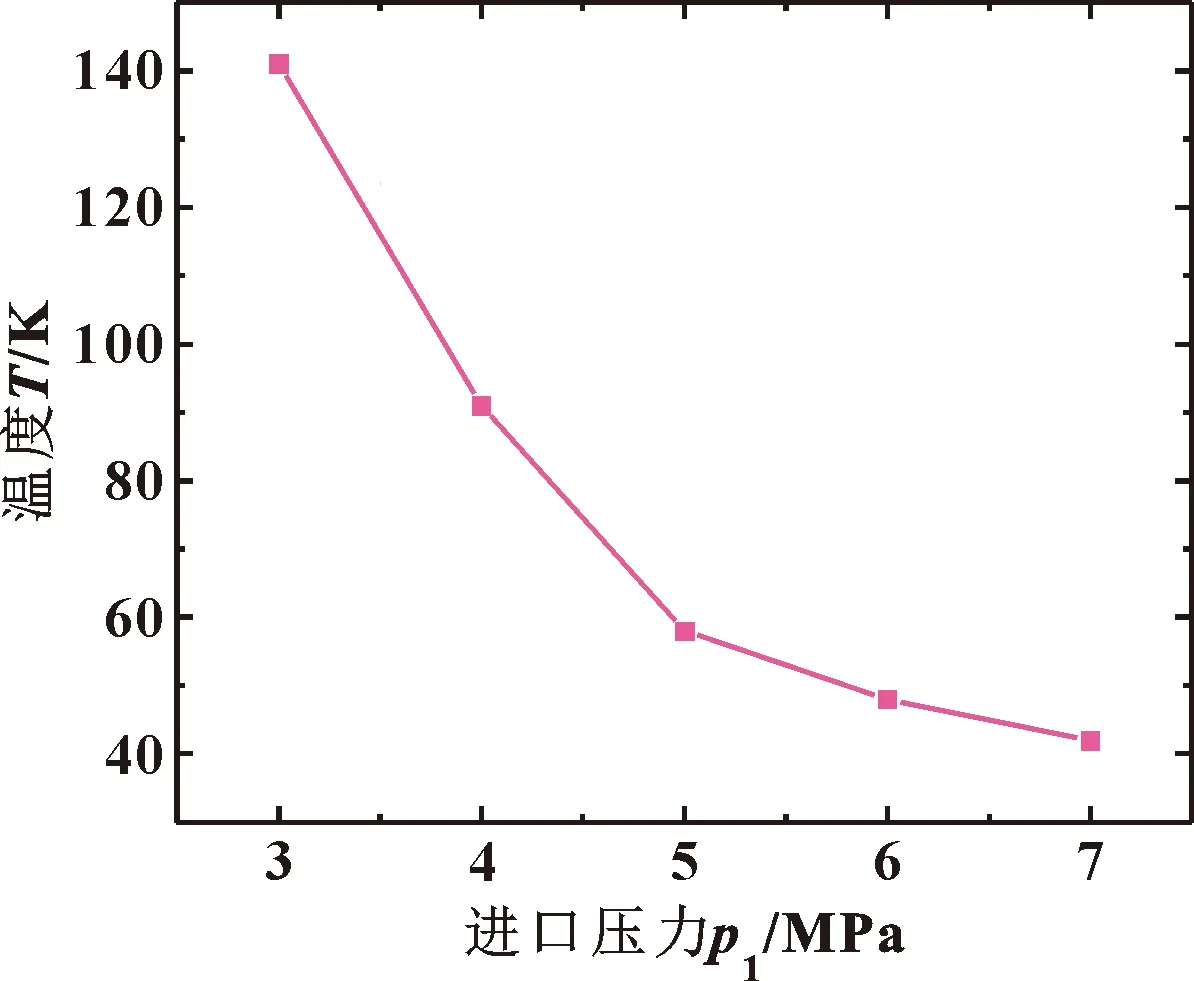

圖14給出了進口壓力為5 MPa,溫度為300 K時,采用石墨烯、石墨、鋁合金與碳化硅4種材料為浮環密封材料時的變形量。可以看出,4種材料的浮環密封的變形量大小分布基本一致,其中后半段的變形量大,且最大變形量主要集中在出口位置,進口螺旋槽位置的變形量相對較小;4種材料的浮環密封變形量中石墨烯最小,變形量為0.5 μm,鋁合金最大,變形量為9 μm。圖15給出了浮環密封在進口溫度為500 K,轉速為12 000 r/min,出口壓力為1 MPa時,密封中流體域的平均溫度隨進口壓力的變化規律。可以看出,流體域的平均溫度隨著進口壓力的增加而降低。

圖16給出了浮環密封在出口壓力為1 MPa,轉速為12 000 r/min,進口溫度為300 K時,進口壓力對不同材料浮環密封變形量的影響。可以看出,石墨烯、石墨、鋁合金、碳化硅浮環密封件的變形量均隨著進口壓力的增加而降低。結合圖15可知,溫度對浮環密封變形量的影響大于壓力的影響,進口壓力為3 MPa時,流體域溫度最高,所以4種材料浮環密封件的變形量在3 MPa時最大,在7 MPa時溫度最低,變形量最小。在進口壓力相同時,石墨烯的變形量最小,然后依次為碳化硅、石墨、鋁合金浮環密封件;其中石墨、石墨烯與碳化硅的變形量隨著進口壓力的升高變化不大,而鋁合金浮環密封件的變化很大。在進口壓力為3 MPa時,流體域平均溫度為141 K,溫度對鋁合金材料密封變形量的影響較大,相較于同溫度下的石墨烯,鋁合金的密封變形量比石墨烯材料高出6.82倍。

圖15 進口壓力對流體域溫度的影響

圖16 進口壓力對4種浮環密封件變形量的影響

圖17給出了溫度對不同材料浮環密封變形量的影響。可以看出石墨烯、石墨、鋁合金和碳化硅4種材料浮環密封變形量隨溫度的升高而增大,其中鋁合金浮環密封的變形對溫度更加敏感,另外3種材料浮環密封的變形量沒有隨溫度大幅度增加。當溫度為300 K時,鋁合金的變形量是石墨烯的3.7倍,當溫度為500 K時,鋁合金的變形量是石墨烯的5.7倍。

圖17 溫度對4種浮環密封件變形量的影響

3.2.2 密封結構應力分析

圖18給出了進口壓力為5 MPa,進口溫度為300 K,轉速為12 000 r/min時,采用不同材料浮環密封結構的應力分布。可以看出,等效應力的最大值主要分布在浮環密封的后半段,靠近出口的位置。等效應力的最小值,主要分布在浮環密封靠近進口位置的螺旋槽內。另外,4種材浮環密封的平均等效應力均小于屈服應力,故均可以正常工作,不會產生斷裂。

圖18 不同材料浮環密封結構的應力分布

圖19給出了不同材料的浮環密封平均等效應力隨進口壓力的變化曲線。可以看出,隨著進口壓力的增加,4種材料浮環密封的平均等效應力大小變化規律基本一致,呈逐漸減低趨勢,其中石墨烯、鋁合金與碳化硅浮環密封應力隨壓力的變化較為明顯,石墨材料浮環密封應力隨進口壓力的增加變化不大。溫度會對材料的彈性模量、導熱系數、熱膨脹系數等參數產生較大的影響,使得該4種材料的應力對溫度十分敏感。因此進口壓力對溫度產生影響,溫度隨著進口壓力的增加而降低,平均等效應力也隨著進口壓力的增加而降低。

圖19 進口壓力對4種浮環密封件應力的影響

圖20給出了不同材料浮環密封平均等效應力隨溫度的變化曲線。可以看出,4種材料浮環密封的平均等效應力隨溫度的增加而增大;石墨烯材料浮環密封的等效平均應力受溫度影響較為明顯,溫度為500 K時,應力較300 K時升高了727%;石墨材料浮環密封件受溫度影響較小,500 K溫度較300 K時應力提升了410%。

圖20 溫度對4種浮環密封件應力的影響

4 結論

(1)浮環密封在偏心時,由于楔形間隙的存在,氣流經過這種結構產生流體動壓效應,在較薄的流體域一側形成局部高壓區,較厚的一側壓力無明顯變化,溫度分布與之相同。

(2)浮環密封的泄漏量隨壓比的增加而增大,隨偏心率的增加而增大。

(3)浮環密封隨進口壓力的增加,流體域溫度降低,變形量隨著降低,其中溫度對密封變形量的影響超過壓力對其的影響。

(4)浮環密封隨進口溫度的增加,平均等效應力與平均變相量均增加,且同溫度下鋁合金浮環密封的變形量最大,石墨烯的最小;石墨烯浮環密封的應力最大,石墨的最小。