基于CFD的水輪發電機組推力軸承油膜溫度研究*

顏赟成 王文歡 張 悅 遲志偉 潘衛國

(1.上海電力大學能源與機械工程學院,上海 201306;2.上海電力大學計算機科學與技術學院,上海 201306)

混流式水輪發電機組推力軸承承擔著機組的水推力和轉動部件高達幾百噸甚至上千噸的質量,是保證軸系安全穩定運轉的關鍵部件之一。在實際運行過程中,推力軸承通過潤滑油微米級厚度的油膜使轉動部件鏡板和靜止部件軸瓦分離。而油膜受到剪切的作用將產生熱量,將使得油膜溫度上升,形成不均勻的溫度分布[1]。軸承最高溫度是影響其潤滑性能的重要因素。研究人員對不同軸瓦材料、形狀的推力軸承進行了研究。于曉東等[2]針對一種圓形可傾瓦推力軸承采用Fortran語言和VB編寫了仿真程序,計算軸承潤滑特性,得到瓦面的油膜厚度、油膜壓力和溫度分布。張松林[3]針對曲面瓦推力軸承采用正交試驗法,利用Fluent軟件對推力軸承進行數值計算和承載特性分析。唐乾皓[4]針對軸承油膜的流動特性及介質物性參數特點,運用CFX與ARMD軟件對軸承油膜溫度進行仿真計算。

為進一步研究推力軸承油膜潤滑冷卻情況,本文作者基于計算流體動力學方法,結合國內某混流式水輪發電機組推力軸承實際運行情況和結構參數,利用Solidworks和Ansys軟件建立了推力軸承數值模擬計算模型,分析了推力軸承在高載荷下軸瓦的變形情況。此外,基于正交試驗法,研究運行參數條件對推力軸承油膜溫度分布的影響,得出各因素對最高溫度的影響程度,選出最優工況。研究結果對推力軸承運行狀態的判斷,以及對水電站的運行和檢修都有著一定的指導意義。

1 數值計算

1.1 推力軸承幾何模型

某混流式水電站水輪發電機組推力軸承的結構如圖1所示。推力軸承安裝在頂蓋上方的軸承支架上,主要由推力頭、鏡板、軸瓦、瓦托、彈性油箱、水冷管和油槽等部件構成[5]。推力頭與鏡板為旋轉部件,它們由螺栓連接。16塊推力軸瓦為固定部件,均勻分布在油槽內,下方由彈性油箱支撐。整個鏡板和軸瓦浸沒在油槽的潤滑油中。

圖1 推力軸承結構

1.2 數值模型建立

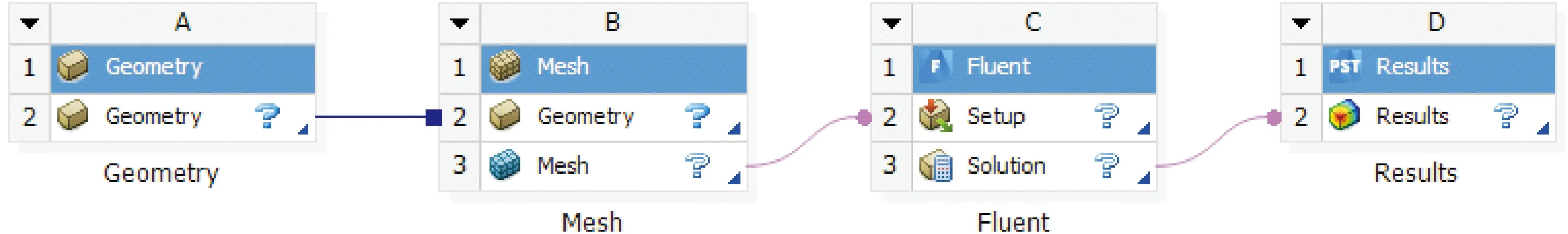

針對推力軸承這類周期對稱性旋轉模型,只需建立1/16推力軸承模型進行計算就能研究分析整個推力軸承[6]。選用Solidworks軟件建立模型,建模后導入Ansys Scdm和Mesh簡化模型和劃分網格。為降低計算工作量和提升結果準確性,只需要劃分浸沒在潤滑油內的流體和固體部分。如圖2所示,模型包括鏡板、楔形油膜、軸瓦、瓦托和彈性油箱。對物理模型劃分六面體結構化網格,在油膜厚度方向上進行網格加密,網格如圖3所示。整個模擬仿真分析基于Ansys Worchbench平臺下完成,將物理模型導入Geometry軟件中進行模型檢驗。完成模型檢查后,再導入Ansys Mesh軟件中劃分網格。使用Fluent對網格模型進行數值模擬計算。最后待Fluent模擬計算收斂后,將計算結果導入CFD-POST進行結果后處理。流程圖如圖4所示。

圖2 計算模型

圖3 油膜網格加密

圖4 仿真模擬計算流程

1.3 流動狀態確定

雷諾數Re是一種能夠用于表征流體流動特點的無量綱數,可以用來確定楔形油膜的流動狀態[7-10]。

(1)

式中:ρ為油膜密度;v為油膜流速;hm為油膜平均厚度;μ為油膜動力黏度。

當Re=1 000~1 500時,可以判斷為潤滑油的流動狀態從層流變為湍流[7]。取Re=1 000為臨界雷諾數,結合電站實際轉速和潤滑油參數,計算得到臨界油膜厚度為0.751 mm。實際推力軸承油膜厚度平均油膜厚度為0.075 mm,可以判斷出潤滑油處在層流的流動狀態。

1.4 邊界條件設置

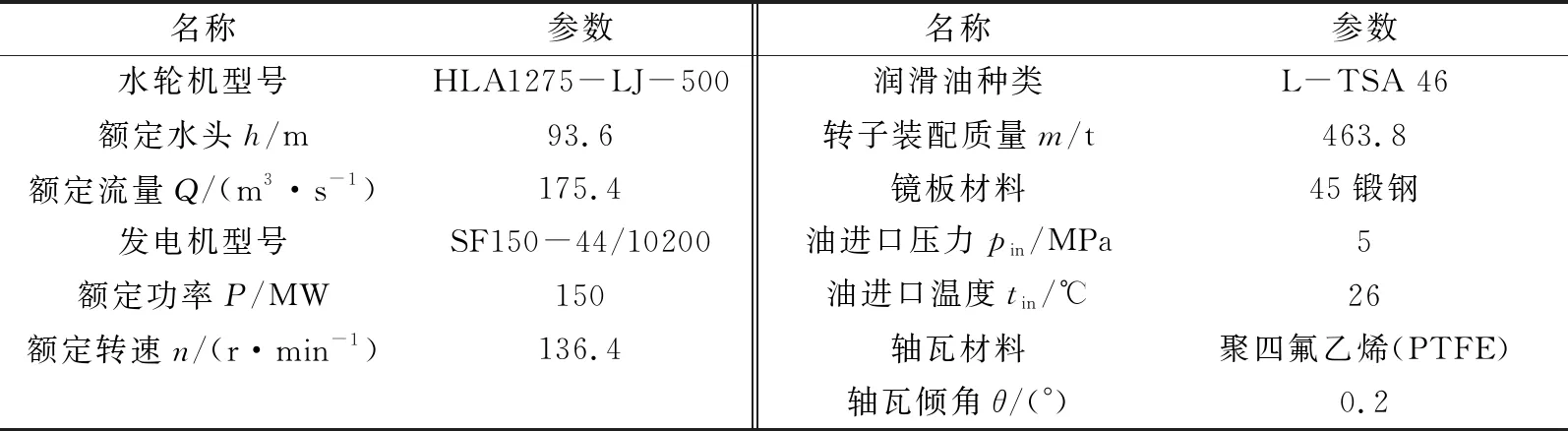

為研究推力軸承在高負荷運行時,軸瓦變形對楔形油膜的影響,采用Ansys Workbench軟件進行流固耦合模擬計算,其中鏡板上表面施加載荷為所承受的軸向載荷;鏡板各表面設為旋轉壁面,方向為順時針;油膜左右兩側設為周期邊界,油膜在內、外徑的進出口面均設為壓力邊界,流動狀態設為層流;輸入推力軸承和潤滑油的物性條件,邊界條件的設置如圖5所示。初始條件設為該機組的額定工況,運行參數和材料屬性分別如表1和表2所示。計算流體域得到油膜壓力和溫度分布后,進行靜態結構分析,抑制流體域模型,導入油膜壓力和溫度的模擬計算結果,對軸瓦進行變形分析。

圖5 油膜邊界設置

表1 主要技術參數

表2 材料屬性

1.5 網格無關性驗證

為了能夠精確計算推力軸承潤滑油油膜溫度分布和壓力分布,劃分了不同數量和大小的網格,網格參數如表3所示。通過對比模擬計算的推力軸承在額定工況下的油膜最高溫度,驗證網格無關性,圖6所示為不同網格線長度參數下的油膜最高溫度仿真計算結果。

表3 不同參數的網格

圖6 網格無關性驗證

從圖6中可以看出,第四組網格的計算結果較為精確,已經接近實際運行時測得的溫度數據,并且模擬計算的效率較高。后面三組數據在計算結果上與第四組相差甚微,但計算時間大幅度增加,占用計算機內存極大,故最終決定選擇第四組約為83萬的網格進行后續仿真模擬計算。

2 計算結果與分析

2.1 油膜溫度場分布

隨著推力軸承高速旋轉,在鏡板與推力軸瓦之間的潤滑油受到剪切力和黏性耗散的作用,油膜溫度會上升,熱量通過熱對流方式傳遞到推力軸瓦上,軸瓦的最大溫度大小和分布情況是推力軸承最關鍵的潤滑特性參數,決定著水電站的安全性和壽命。

圖7所示為模擬仿真所得的溫度分布云圖,沿徑向方向溫度逐漸升高,在推力軸瓦外徑處靠近油膜較薄處達到最大值330.2 K,而且高溫區域面積較大,已經超出運行手冊限定的安全范圍,若不采取相應的措施,軸瓦必然會發生故障,導致機組停機檢修。模擬仿真所得的計算結果與該水電站現場測得的數據相吻合,證明了模擬計算結果的合理性和正確性。

圖7 油膜溫度分布

2.2 油膜壓力分布

在水輪發電機高載荷運行過程中,推力軸瓦受到巨大的軸向正壓力。由于鏡板下表面與推力軸瓦上表面的相對運動,會造成推力軸瓦的瓦面沿彈性油箱支撐中心產生一定的傾角,這樣鏡板下表面與軸瓦上表面間就形成了一個楔形間隙潤滑油油膜,通過楔形油膜將鏡板和推力頭頂起,楔形油膜就承擔了整個軸向壓力。

圖8所示為楔形油膜壓力分布云圖,油膜壓力主要分布在1.748×105~2.43×105Pa。在推力軸瓦瓦面中心偏向楔形潤滑油油膜較大厚度的出油邊界的位置,存在一個圓形的高壓區域,且壓力大小沿著高壓中心向軸瓦邊界方向減小,到達瓦面邊界處降到最小值。同時,可以發現不存在負壓,從而避免了潤滑油在軸瓦間隙之間的回流,不會產生熱量滯留聚集的現象,也抑制了潤滑油空化帶來的振動影響。

圖8 油膜壓力分布

2.3 軸瓦變形量

推力軸承需要承載整個立式混流式水輪發電機組轉子的全部質量和極大的軸向水推力,在機組運行過程中,推力軸瓦不可避免地會發生機械變形和熱變形,不同材料形狀和結構的軸瓦其變形程度也會有所不同。如果推力軸瓦的總變形量太大,楔形油膜無法保持一定的形狀結構,潤滑性能和冷卻效果將會惡化,影響推力軸承的正常運行,增加出現故障的概率。

采用Ansys Workbench軟件對推力軸承進行單項流固耦合模擬仿真計算,分析了推力軸瓦的變形情況。將Fluent仿真模擬的推力軸瓦的壓力分布與溫度分布計算結果,導入到Static Strictural軟件模塊中進行流固耦合模擬計算,流固耦合計算流程和計算結果分別如圖9和圖10所示。

圖9 流固耦合流程

圖10 軸瓦變形量

推力軸瓦總體呈現向下凹陷的趨勢,凹變形量最大集中在軸瓦中心處,整體變形量為0.163~1.468 μm,僅為最小油膜厚度大小的0.33%~2.9%,凹變形量極小,基本不會影響鏡板和推力軸瓦間隙內潤滑油的流動情況。因此,極小的推力軸瓦變形量對后續計算推力軸承潤滑特性模擬仿真的誤差極小,可以忽略推力軸瓦變形對油膜模擬研究的影響。

3 推力軸承運行參數優化設計

推力軸承油膜的溫度分布體現了軸承運行穩定性,其最高溫度決定著推力軸承的安全穩定性[8]。文中研究的推力軸承在最高載荷下,在軸瓦外徑處靠近油膜較薄處達到最大值超出運行手冊限定的安全范圍,需對軸承運行參數進行優化設計。

實際混流式水輪發電機組推力軸承在高負荷穩定運行時,油膜的厚度和軸瓦的傾角會保持一定的數值基本不變。因此,文中不考慮油膜厚度和傾角對油膜溫度的影響。由于影響軸承溫度的因素較多,文中選用正交試驗的研究方法。

3.1 正交試驗方案確定

正交試驗法有“均勻分散,齊整可比”的優點,是一種效率高、覆蓋面廣、成本低的試驗設計方法[11],采用正交試驗方法夠全面地研究各個參數對軸瓦溫度的影響程度。選擇入口壓力pin(A)、鏡板轉速n(B)和入口油溫Tin(C)作為正交試驗的試驗因素。各因素都選取三水平,建立正交試驗方案如表4所示,作為數值模擬仿真的計算工況。

表4 正交試驗方案及結果

3.2 正交試驗結果與分析

通過Fluent軟件對潤滑油油膜參照正交設計的運行工況進行模擬仿真,計算得到的推力軸瓦溫度分布云圖和油膜最高溫度如圖11和表4所示。

根據現行的立式水輪發電機彈性金屬塑料推力軸瓦技術條件[12]中第4.2.5a條所規定:塑料瓦最高溫度不得超過328 K。在圖11、表4中的全部9個工況中,其中工況1、3、7、8、9的油膜最高溫度符合技術文件規定,推力軸承能夠安全穩定運行;而工況2、4、5、6的油膜最高溫度超過安全閾值,容易造成燒瓦事故。特別是工況4,相比所有工況的軸瓦溫度最高,即在潤滑油進口壓力7 MPa、鏡板轉速14.28 rad/s、潤滑油進口溫度304 K下,軸瓦的溫度最高達到339.32 K,遠遠超過技術文件規定。

由表4可以看出,隨著潤滑油進油壓力和進油溫度增加,推力軸瓦溫度會隨之上升;而隨著鏡板轉速增加,推力軸瓦溫升減小。

對圖11中正交試驗模擬得到的油膜最高溫度進行極差分析,結果如表5所示。

圖11 各工況油膜溫度分布

表5 極差分析

Ri的計算值越大表示第i個因素對推力軸瓦溫度越是關鍵。從表5可得到:RA>RC>RB,由此可以判斷出潤滑油油膜的入口壓力是影響軸瓦溫度的第一因素,入口油溫是第二因素,鏡板轉速是第三因素。因RB相對于RA、RC較小,即鏡板轉速對最高溫度的影響較小,可不考慮其影響。

圖12示出了油膜進油壓力與最高溫度的關系,可以發現兩者變化趨勢比較接近,即油膜的進油壓力是推力軸承軸瓦總壓的一部分,由于機組總質量不變,在運行時,水推力的變化直接影響到進油壓力,水推力越大,發電機機組載荷越大,推力軸承油膜進油壓力越大,會導致油膜最高溫度超出技術文件規定。因此,根據我國黃河流域多泥沙的水力特性,水電站在設計初期水頭的選取和排沙措施的設計,必須嚴格計算和進行復核,既保證水電站的供電量又確保機組的安全運行。

分析得到各工況的推力軸承在內徑處入口油溫是影響的推力軸瓦最高溫度的次要因素。從圖13可以看出入口油溫與軸瓦最高溫度的變化趨勢幾乎同步,因此,水電站實際運行時要時刻監測推力軸瓦內徑處的潤滑油溫度,始終保持在安全的溫度范圍內,從而提升機組的壽命和水電站的安全。若溫度有突然上升或持續超溫的情況,可以加大進入冷卻器的冷水流量和增大冷水壓力和流速,增強冷卻效果,從而降低推力軸承油箱內潤滑油的溫度。

圖13 各工況入口油溫和最高溫度關系

同時,從表5中的極差分析結果能夠得到推力軸承最優工況組合為A3B3C3,即潤滑油入口壓力為3 MPa,入口油溫為294 K,鏡板轉速為10 rad/s,該最優運行工況下的最高溫度為320.42 K,滿足技術文件規定,可確保機組的安全運行。

4 結論

(1)對某水輪發電機組推力軸承的溫度分布和壓力分布軸瓦變形情況進行分析。結果表明:油膜的高壓區域出現在軸瓦中心偏向進油邊的位置,并且呈圓形形狀,從中心高壓區域向四周壓力逐漸降低,但不存在負壓;油膜最高溫度出現在靠近周向出油邊的外徑處;該推力軸承軸瓦變形量極小,可以忽略其對軸承安全運行的影響;但該推力軸承在軸瓦外徑處最大溫度已超出安全運行范圍,而且高溫區域面積較大,影響軸承安全運行。

(2)通過正交試驗研究了不同運行參數對軸承溫度的影響。結果表明:油膜的入口壓力對軸承溫度影響最大,其次是入口油溫,鏡板轉速對軸承溫度的影響很小;隨著潤滑油的進油壓力和進油溫度增加,推力軸瓦溫度會隨之上升,而隨著鏡板轉速增加,推力軸瓦溫升減小。