GCr15鋼表面強化層耐磨性能研究進展*

孟令耀 商 劍 張孟九 謝愛軍

(1.遼寧工業大學材料科學與工程學院 遼寧錦州 121001;2.青島征和工業股份有限公司 山東青島 266705)

高碳鉻軸承鋼因其良好的抗疲勞性能、合適的彈性和韌性以及較高的硬度,常被應用于高鐵齒輪箱軸承、牽引電機軸承和軸箱軸承等部件,是目前應用最廣泛的軸承材料,占據80%以上的市場。鏈條銷軸大都采用高碳鋼普通淬火或中低碳鋼滲碳淬火處理,在銷軸表面形成高碳馬氏體以提高表面硬度和耐磨性。但隨著汽車行業的發展,對銷軸的耐磨性要求越來越高,原來滲碳處理后的銷軸表面硬度已經不能滿足需求,銷軸耐磨性不足。為了提高鏈條銷軸的耐磨性,對鏈條銷軸進行表面改性處理是目前最有效的方式[1-3]。

由于軸承、銷軸及模具等工作環境的影響,其失效的主要形式為磨損失效,且約70%以上都是發生在材料表面。研究表明,采用傳統的熱處理工藝,GCr15鋼退火、淬火和回火后硬度一般為60~66HRC,耐磨性較差,易在材料表面產生環狀裂紋,嚴重影響機器的使用壽命[3-4]。考慮到軸承、銷軸和模具的失效大部分都是從表面開始,為了使零件獲得更長的使用壽命,對GCr15鋼進行表面改性是最有效的方法。目前GCr15鋼表面改性的主要方法有激光表面處理、離子注入、噴涂和化學熱處理等方法,本文作者總結了GCr15鋼表面改性技術的研究進展,著重探討了不同表面處理方法對GCr15鋼耐磨性能的影響,并對GCr15鋼表面改性技術的發展方向進行了展望。

1 激光表面處理

激光表面強化因其能量密度較高,加熱時間短,可控性強等優勢,近些年發展較為迅速。其工作原理實際上就是利用高能激光束掃描材料表面,使材料表面快速融化冷卻凝固,發生一系列相變,最終在材料表面形成一層改性層。改性層的硬度、耐磨性、耐腐蝕和抗氧化性能相比原材料表面都得到進一步的提升,從而改善了材料的一系列性能。而且經激光處理的材料不需要用油或者水等冷卻介質處理,為人們提供了一種快速淬火的方法。

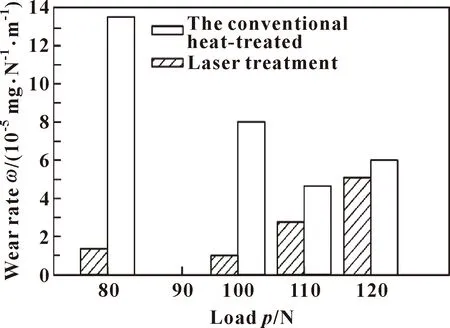

張有德等[5]采用激光熔覆技術在GCr15鋼表面制備了TiC+WC復合涂層,發現熔覆層與基體結合緊密,組織間無缺陷;且隨著TiC含量的增加,涂層的硬度增加,最高可達基體的2.8倍;另外,涂層的組織明顯得到了細化,表現出較好的耐磨性能。雷改麗[6]實驗研究了激光淬火對GCr15鋼摩擦學性能的影響,發現經激光淬火后鋼件表面的干摩擦因數降低,最低可達0.74。LEI等[7]比較了經激光處理和常規熱處理后GCr15鋼試樣的干摩擦行為,發現兩者的磨損率有明顯差異,激光處理后試樣的耐磨性明顯優于常規淬火試樣,如圖1所示;另外,經激光處理后GCr15鋼試樣表面具有較高的硬度、韌性及熱穩定性,摩擦過程中其磨損機制發生了變化。MARININ等[8]研究了低合金工具鋼激光滲碳問題,同樣也發現激光處理后試樣相比于普通滲碳處理試樣耐久性提高了兩倍。

圖1 滑動磨損條件下試塊的磨損質量損失[7](掃描速度v=700 mm/min;激光功率P=1 200 W)

2 離子注入技術

離子注入是低溫真空環境下,離子在加速器里被加速成高能離子束,并在靶室內撞擊固體材料表面,經材料的阻擋作用讓離子留在固體材料中。經離子注入處理后的材料改性區與基體沒有明顯的界面分布,結合力較強,不會輕易剝落。離子注入技術已經在材料改性方面得到廣泛的應用。

張光勝、王浪平等[9-10]研究了離子注入后GCr15鋼表面的接觸疲勞性能及磨損性能,結果表明,經離子注入后材料表面硬度得到顯著提高,提高了材料的磨損性能,摩擦因數也得到了大幅度降低,且材料的抗疲勞性能也大大提高。UEDA等[11]研究了離子注入對軸承鋼表面抗摩擦膜形成的影響,發現Ni的注入促進了摩擦膜的形成,Mo和Cr的注入抑制了摩擦膜的生長,同時也發現鋼本身成分也對摩擦膜的形成具有一定影響。崔丹[12]研究了C、N、Ta多元共注DLC膜的摩擦磨損性能,發現先注N后注C形成的DLC膜的性能優于先注C后注N形成的DLC膜。經XRD分析可知,無能論是先注C還是先注N,膜層的組織成分沒有區別;膜層的硬度跟注入量有關,隨注入量的增大膜層的硬度值呈拋物線規律,先增大后降低;隨著金屬Ta的注入,材料表面的摩擦因數顯著降低,先注金屬Ta后注氣體材料的摩擦性能優于先注氣體后注金屬Ta。SUN等[13]采用等離子體浸沒離子注入技術在GCr15鋼表面制備了不同調制周期的TiN/ZrO2多層膜,膜的結構具有良好的周期性;膜的厚度約為2 μm,摩擦因數也從0.8降到了0.1~0.3;在特定調制周期內,多層膜具有較高的黏接強度,耐蝕性也得到了顯著的提高。

3 噴涂技術

噴涂主要是利用熱源將絲狀或粉狀的噴涂材料加熱至熔融或者半熔融態,通過一定的速度噴射到經預處理的材料表面,達到材料表面改性的效果。熱噴涂的方法主要包括火焰噴涂、電弧噴涂和等離子噴涂,但隨著對滲層質量要求的提高,后來相繼發展出一系列新的噴涂方法,包括爆炸噴涂、超音速火焰噴涂、超音速等離子噴涂和冷噴涂[14-16]等工藝。

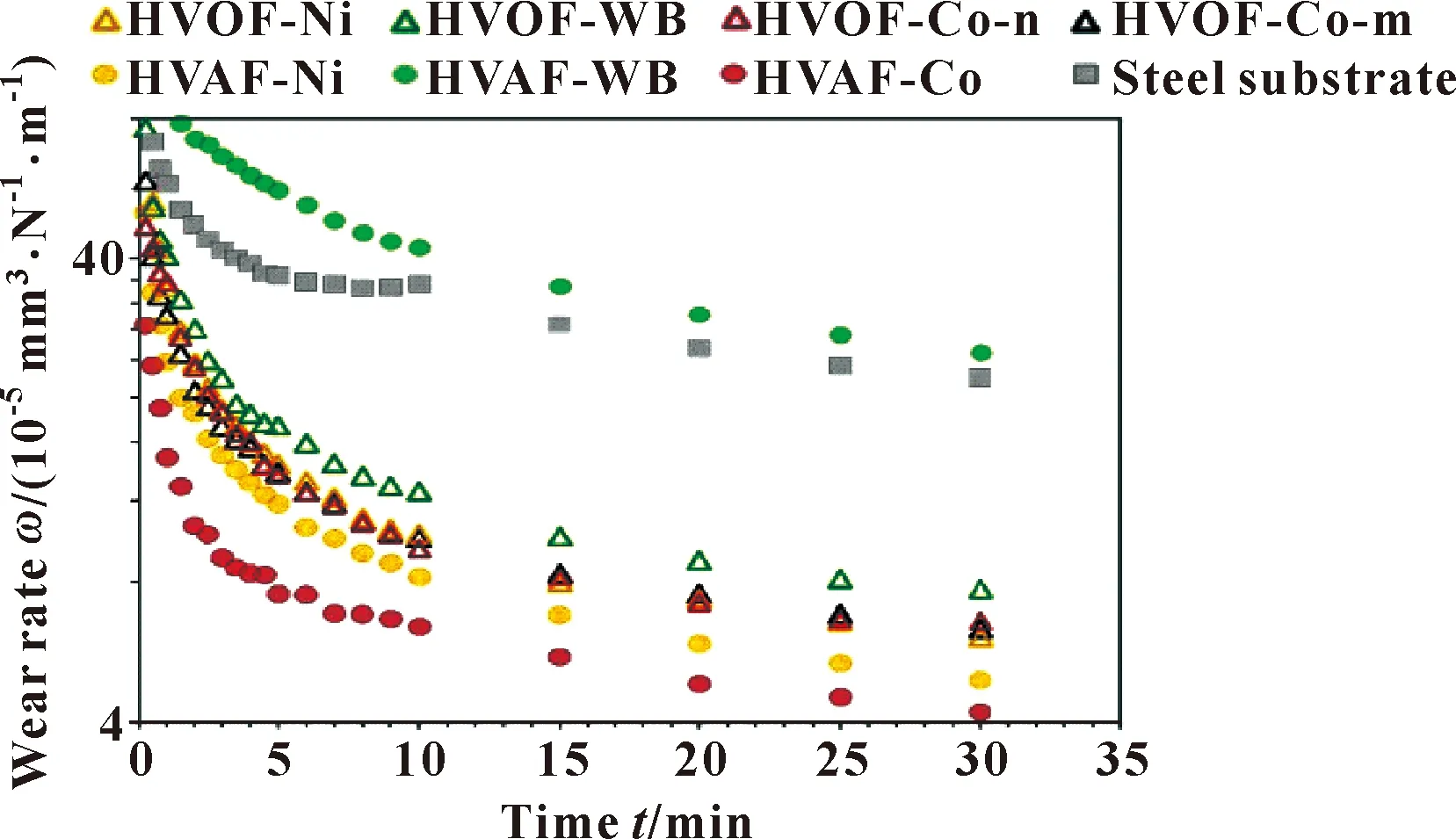

熊曉晨等[17]采用爆炸噴涂的方法在GCr15鋼表面制備了一層WC涂層,發現與未噴涂的試樣相比,爆炸噴涂后GCr15鋼疲勞壽命縮短、抗疲勞性能降低。經觀察涂層的顯微組織發現,WC涂層與基體間界限分明,存在邊界層,邊界層的組織與基體無異,這表明該技術并沒有改變基體組織。經檢測噴涂后的試樣的維氏硬度高于未噴涂的試樣,表明經爆炸噴涂后,GCr15鋼表面硬度增大,抗磨性能增強。BULNES等[18]分析了高速氧燃料(HVOF)和高速空氣燃料(HVAF)兩種高速噴涂技術制備的不同硬金屬涂層的差異,發現不同的噴涂方法得到的涂層具有不同的顯微組織和力學性能,經摩擦實驗發現HVAF-Co和HVAF-Ni具有更好的耐磨性,如圖2所示;金屬基體、陶瓷成分和晶粒的尺寸是影響涂層的硬度和力學性能的關鍵因素。翟長生等[19]等通過火焰噴涂技術在GCr15鋼表面制備了感應熔涂-等溫淬火鎳基涂層,并且對涂層進行了表征。實驗結果表明:火焰噴涂后的涂層顆粒呈扁平化,涂層有著大量的孔洞和缺陷,經感應重熔后的涂層組織明顯致密化,晶粒也得到了細化;經摩擦磨損實驗可知,相比于單純經高溫噴涂后的涂層來說,經感應重熔后的涂層有著更小的摩擦因數和更低的抗磨粒磨損的能力。

圖2 HVAF-Co、HVAF-Ni、HVAF-WB、HVOF-Co-m、HVOF-Co-n、HVOF-Ni、HVOF-WB涂層和鋼基體磨損率[18]

4 氣相沉積技術

氣相沉積主要可分為兩大類,即物理氣相沉積(PVD)和化學氣相沉積(CVD),兩者本質的區別主要在于物料形態。前者主要使用固態或液態物質作為供給,使其在真空室內蒸發,然后在一定條件下沉積在基體表面;后者則直接利用氣態物質在基體表面發生化學反應生成薄膜,其形成過程大致可分為3個過程,即吸附、反應和擴散。相比于物理氣相沉積,化學氣相沉積應用更為廣泛,經化學氣相沉積后的薄膜厚度較均勻、結合力較強、穩定性較好[20-23]。

李忠文等[24-25]利用磁控濺射法在GCr15鋼表面沉積了一層約為100 nm的鉭膜,隨后又分別進行了氮離子注入和碳離子注入,發現經過處理的GCr15軸承鋼摩擦磨損性能提高,摩擦因數從原來的0.8~1下降到0.2~0.3,磨損量大幅度降低了88%左右,磨損機制以磨粒磨損為主;實驗所得改性層硬度較高,可以達到18 GPa左右,進一步提高了材料的使用壽命。SINGH等[26]為了避免石墨烯在轉移過程中質量的惡化,采用熱化學沉積的方法在GCr15鋼表面直接生長石墨烯薄膜,通過優化生長溫度、乙炔流量和生長時間大幅度提高了石墨烯的質量;摩擦磨損試驗表明,在石墨烯薄膜的保護下,鋼件表面的摩擦因數可降至0.15,磨損量也得到了降低。

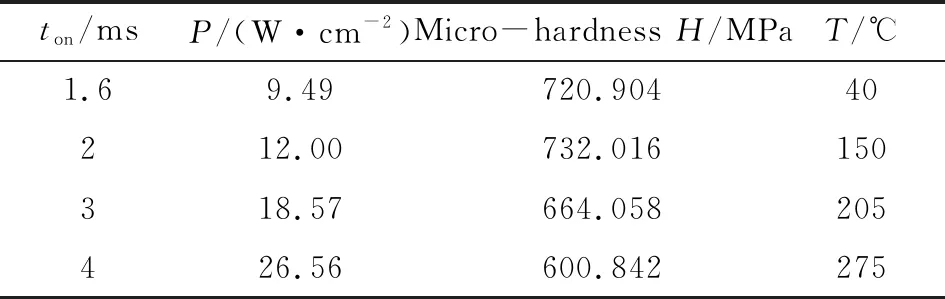

張靜等人[27]采用離子鍍技術在經淬火處理的GCr15鋼表面沉積了一層Ti鍍膜,通過改變脈沖寬量對基體的溫度進行調控,發現隨著脈沖寬量的增大,GCr15鋼基體溫度也隨之升高;基體溫度的升高,一方面使得沉積離子的擴散和結合能力加強,鍍膜的沉積速率加快,薄膜的應力也得到了釋放,使得鍍膜與基體的結合能力增強,另一方面,一定范圍的溫度升高有助于基體保持高硬度,提高基體的服役性能。如表1所示。

表1 不同脈沖寬量下平均靶功率密度﹑界面處基體顯微硬度與對應的溫升情況[27]

5 滲非金屬(滲氮、滲硼)

滲氮是在一定溫度、一定介質中向鋼件表面滲入活性氮原子,使鋼件表面形成富氮硬化層的一種化學熱處理技術。滲氮不僅可以提高材料的表面硬度和耐磨性,而且還可以提高材料的疲勞強度及抗腐蝕能力。滲氮技術大致由3個連續過程組成:①分解過程,在滲氮介質所需條件下分解成活性氮原子的過程;②吸附過程,分解出來的活性氮原子吸附到材料表面的過程;③擴散過程,氮原子向工件內部擴散,與工件中的原子結合形成氮化物,從而在材料表面產生一層氮化層。就目前來看,滲氮的技術有離子滲氮、氣體滲氮、固體滲氮和液體滲氮[28-30]等。

WU等[31]研究了GCr15鋼在NH3環境下的脈沖激光滲氮,結果表明,制備的氮化鐵硬度高、耐磨性好、硬質層致密均勻,顯微硬度提高了18%,磨損率降低了50%;然而因為激光的快速熔融,材料表面容易形成裂紋和微孔。王松等人[32]采用等離子滲氮技術在GCr15鋼表面制備了滲氮涂層,經研究發現,離子滲氮后鋼表面摩擦學性能大幅度提升,原因是反應生成了高BN質量的摩擦反應膜。張國松等[33]用氣體滲氮+淬火復合處理技術對GCR15進行表面強化,并與單純的氣體滲氮、淬火進行比較。結果表明,兩種表面強化技術都可以有效地降低GCr15鋼試樣的摩擦因數,而氣體滲氮+淬火復合處理技術得到的試樣的耐磨性能更好。

滲硼基本原理就是將材料放置在含有大量硼原子的介質中并加熱到一定的溫度,在該溫度下保溫一定時間,從而在材料表面形成一層硬化層。根據滲劑的形態其可分為固體粉末滲硼、氣體滲硼和液體滲硼[34-36]。其中以固體粉末滲硼最為典型,固體粉末法以其工藝簡單、實施容易、使用設備簡單和質量易控等優點廣受科研工作者青睞。固體滲硼劑大致可由三部分組成:供硼劑、填充劑和活化劑,供硼劑可以使用B4C、B-Fe和非晶態硼粉等;填充劑可以使用Al2O3、SiC和SiO2等;活化劑可以用KBF4、NH4F和NH4F等。滲硼后的工件可以獲得一層高硬度的硼化物層,不僅可使工件獲得好的耐磨性、耐熱性和抗蝕性,而且可進一步提高工件的使用壽命[34-37]。

滲硼層在高溫環境下仍然具有很好的耐磨性和抗氧化性能[38],在GCr15軸承材料表面改性中會具有很好的應用前景。陳躍勤和唐英[39]研究了GCr15鋼在不同熱處理后的磨損特性,并分析了其磨損機制,結果表明,經滲硼后試樣的耐磨性比經整體淬火回火試樣要好,其磨損過程為氧化磨損和磨粒磨損。宗曉明等[40]采用固體滲硼的方法,在1 123、1 173、1 223和1 323 K的溫度下,在GCr15軸承鋼表面進行了2、4、6和8 h的滲硼對比試驗,發現GCr15鋼經滲硼處理后在表面生成了一層均勻致密的滲層。經X射線分析可以得出,新生成的滲層的主要物相為FeB和Fe2B;滲層的厚度和硬度隨著處理溫度和保溫時間的增加而增加,表面硬度比基體硬度提高了5~6倍。同時,通過生長動力學計算得出了滲層的生長常數和擴散激活能,如表2所示。

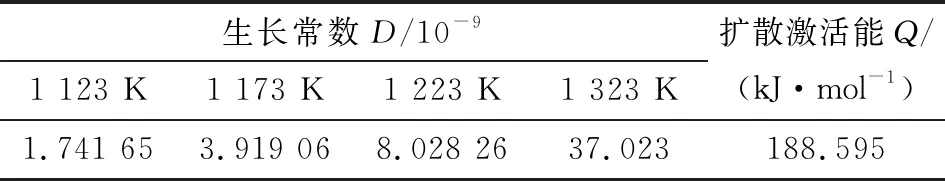

表2 生長速率常數(D)與擴散激活能(Q)隨滲硼溫度的變化[40]

6 單一滲金屬

滲金屬是將過渡族金屬原子滲入到材料表面后生成碳化層的過程,因過渡族金屬碳化物具有硬度高、抗氧化、耐磨性能好、耐腐蝕等優點,在實際生活中廣泛應用于提高零件的使用壽命。根據所滲元素形態不同,滲金屬技術可以分為固體滲金屬、液體滲金屬、氣體滲金屬和離子滲金屬等[41-43]。其中以固體滲金屬最為典型,常見固體滲金屬有固體滲釩、固體滲鈮、固體滲鉻和固體滲鉭等。滲釩層具有硬度高、耐磨性好等優點,但其抗氧化性能較差;滲鉻層具有良好的抗氧化性能,但其耐磨性能較差,因此可以根據材料所需性能選擇滲入元素。

陳躍勤和唐英[39]通過鹽浴法對GCr15鋼進行了960 ℃×5 h滲釩處理,滲釩處理后加溫到850 ℃進行油淬,最后在200 ℃×2 h下進行低溫回火,結果表明滲釩層具有極高的硬度,其維氏硬度高達2 800~3 000HV;試樣表層耐磨性能極佳,磨損過程只發生磨粒磨損而無氧化磨損。李健和丁雪葦[44]研究了鹽浴滲釩法對GCr15鋼抗咬合性和耐磨性的影響,并對比了鹽浴滲釩與常規熱處理和滲硼處理,結果表明,滲釩處理試樣表面有較低的摩擦因數,較小的黏著傾向,并且具有很高的硬度,很大程度上提高了鋼件的抗咬合性和耐磨性;相比于普通熱處理和滲硼處理試樣,滲釩處理試樣的抗咬合能力是普通熱處理試樣的7.2倍,是滲硼處理試樣的1.5倍;滲釩處理試樣的抗摩擦能力是普通熱處理試樣的12.6倍,是滲硼處理試樣的2.9倍。LI等[45]使用同一種鹽浴配方在鋼表面進行熱擴散實驗,發現在實驗開始時V的濃度水平是形成VC層的一個重要因素。

鄭盼等人[46]采用固體粉末包埋法在950~975 ℃條件下加熱3~5 h成功地在GCr15鋼表面制備了一層滲鈮層,通過對比試驗,研究了加熱溫度和保溫時間對滲鈮層組織及性能的影響。實驗結果表明:滲層的硬度隨著保溫時間和加熱溫度的增加而升高,最高可達3 033HV;滲層的厚度隨著保溫時間和加熱溫度的增加而增加,最厚可達9.6 μm。經XRD分析可知,滲層的物相組成主要為NbC。孫啟坤等[47]對不同材料的鋼種進行了TD鹽浴法滲鈮處理,并測試分析了滲鈮層的耐磨性和抗氧化性,結果表明:滲鈮層顯著提高了材料表面的耐磨性能,進而提高了材料的使用壽命;滲鈮層在400 ℃下具有良好的抗氧化性能。

唐相國等[48]為改善GCr15鋼的使用壽命,采用固體粉末法并選取不同種類的稀土在GCr15軸承鋼表面進行滲鉻實驗,并對滲層進行了表征,發現試樣表面滲層均勻連續,厚度可以達到10 μm左右;滲層與基體之間展現出強勁的機械+冶金結合,滲層表面硬度也達到了1 520HV;滲層的耐磨性和減磨作用也非常明顯,磨損率僅為基體的1/5。韋春貝等[49]對滲鉻層性能的穩定性進行了研究,發現隨著鉻含量的降低,滲鉻層硬度也會相應地降低;經過1年自然時效后,滲層與基體的結合強度有所提高。CAO等[50]對500~560 ℃下等離子氮化5.5 h后的鋼表面進行了低溫鉻化處理,發現低溫鉻化6 h后在先前的氮化物層中形成了平均硬度為1 476HV、平均厚度為7.4 μm的CrN化合物層,表明前期的氮化促進了后期鉻原子向基體的擴散。

表3給出了文獻中幾種滲金屬碳化物覆層的性能。可以看出:目前最常用的鹽浴和粉末法2種滲金屬方法所制備的滲層物相一致;滲釩層的硬度最高,摩擦因數最低。滲釩工藝在GCr15軸承鋼的表面強化方面有很好的發展前景。

表3 文獻中幾種滲金屬碳化物覆層的性能

7 多元共滲

目前,金屬和合金的單元滲(例如,滲氮、滲碳、滲釩和滲鉻等)已經得到廣泛的應用與發展,而二元、三元及多元共滲的應用卻非常有限。研究表明,材料表面的二元和多元共滲能夠更加顯著地提高材料表面的性能。按照滲劑的類型可以將多元共滲分為金屬元素為主的共滲、非金屬元素為主的共滲和稀土共滲3種,其中稀土共滲更是目前世界熱擴散領域研究的熱門課題[51-52]。稀土元素因其特殊的電子結構(4f),具有獨特的化學活性,被廣泛用于材料科學與化工領域,主要用作催滲劑和共滲劑。在材料化學熱處理實驗中,在滲劑中添加稀土或者稀土化合物可以對化學熱處理起到催滲作用,其催滲作用主要表現在對滲劑的分解、吸附和擴散過程;同時稀土的添加對滲層的組織及性能也會產生影響,其主要表現在稀土在熱處理中的合金化作用,使得滲層晶粒進一步細化且致密,工件的表面得到進一步強化,提高了工件表面的硬度、耐磨性、抗腐蝕及其抗氧化性,提高了工件的使用壽命。稀土及其化合物以其獨特的理化性能而極具戰略價值,如何將這一種優勢轉化成經濟優勢和技術優勢是現階段面對的主要任務[53-55]。

趙坤等人[56]研究了碳氮共滲預處理對GCr15鋼表層淬火組織及表層硬度的影響,結果表明:碳氮共滲預處理后材料表面顯微組織主要為含氮馬氏體和殘余奧氏體;經碳氮共滲后在材料表面形成了一層約為0.31 mm的硬化層,其硬度遠遠大于未經預處理的材料,從而進一步提高了材料的使用壽命。單瓊飛等[57]也做了類似的實驗,證實了以上結論。劉毅等人[58]進行了鉻釩共滲實驗,發現滲劑中釩的含量、空氣和空氣中的水分直接影響滲層的連續性,提升釩的含量和降低滲罐內空氣和水分可減少滲層中黑洞的出現,使得滲層更加致密均勻。

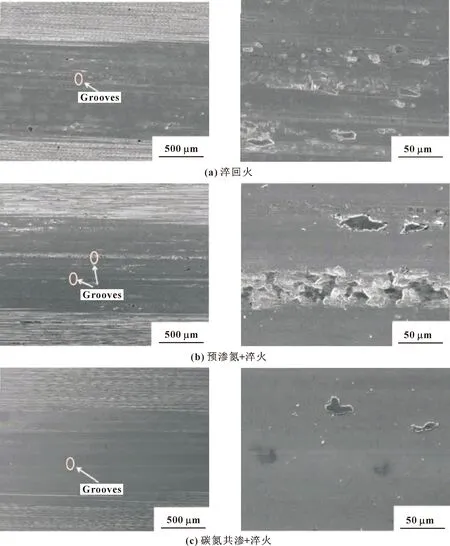

徐英等人[59]為了克服單元滲金屬的不足,采用固體粉末法在GCr15鋼表面進行了釩鉻共滲實驗,并分析測定了釩鉻共滲層的組織與性能。結果表明:共滲層均勻致密而且呈亮白色,基體與滲層間的過渡區分界線不明顯;滲層的硬度最高可達2 400HV,硬度梯度較為平緩;由于滲層較高的硬度和較低的摩擦因數,使得材料表面具有更高的熱穩定性,明顯可以推遲由于摩擦生熱產生的咬合現象,耐磨性能得到大幅度提高。郇慶婷等[60]研究了不同熱處理對GCr15鋼力學性能及摩擦行為的影響,結果表明:經過預滲氮+淬火和碳氮共滲+淬火處理后GCr15鋼的表層硬度都遠遠高于經淬火回火后鋼的硬度;碳氮共滲+淬火處理可以大幅度降低 GCr15 鋼的摩擦因數和磨損率,其磨損機制主要為磨粒磨損,試驗后表面磨損形貌如圖3所示。

圖3 不同熱處理后GCr15軸承鋼的表面磨損形貌[60]

許越等人[61]為了提高GCr15鋼表面強度及其耐磨性能,通過激光熔凝法對經稀土滲碳處理后的GCr15鋼表面進行表面改性,研究了經稀土催滲后的滲碳試樣的摩擦磨損性能。結果表明:經稀土滲碳后試樣表面摩擦因數有所降低,磨損過程也較為穩定,其磨損量僅為基體材料的14%,說明經稀土滲碳處理后提高了材料的摩擦學性能。TAO等[62]研究了稀土化合物CeCl3固體粉末硼釩共滲層的微觀結構和力學性能,結果表明:稀土的加入對滲透率有明顯的催化作用,提升了近40%以上,大大提升了滲透層的硬度和耐磨性。常立忠等[63]為了除去GCr15鋼表面的大顆粒夾雜物,通過實驗在鋼中加入稀土對夾雜物進行改性。結果表明:改性后鋼中的大顆粒夾雜物呈球狀分布,明顯得到細化;隨著稀土添加量的增加,鋼中夾雜物比例明顯減少,表明稀土的添加可以達到細化晶粒的效果。高洪巖[64]通過固體粉末法制備滲鈮層時,在滲劑中添加了不同含量不同種類的稀土化合物,均在較短時間內得到了致密均勻的滲鈮層,滲層的摩擦因數也得到了進一步降低;通過動力學計算發現,添加稀土后滲鈮層的擴散激活能遠大于未加稀土時滲鈮層的擴散激活能,進一步表明稀土的添加促進了滲層的生長。

8 結論與展望

通過介紹5種GCr15鋼表面改性技術的特點、應用、現狀與發展,指出經激光重熔預處理后GCr15鋼表面具有抗氧化、耐摩擦和抗疲勞等特性,是一種快速高效的材料表面改性技術,具有技術可控性強、可定向提升材料表面性能的特點,發展前景廣闊。離子注入技術是近年來被廣泛應用的一項技術,注入層與基體的結合非常牢固,原則上講任何元素都可以作為注入離子,應用場合十分廣闊。與之對應的噴涂技術發展歷史久、技術成熟、工藝簡單、成本較低,但涂層與基體間的結合力較弱,容易脫落,這是當前亟需解決的問題。氣相沉積技術有物理氣相沉積和化學氣相沉積之分,但化學氣相沉積應用較為廣泛。在軸承鋼表面沉積一層膜層,可提高軸承鋼的耐磨性能,提高材料的使用壽命,但由于零件尺寸規格的限制,不宜在較小的零件表面沉積。化學熱處理技術是近些年應用較為廣泛的一項材料表面改性技術,與其他幾種表面改性方法相比,化學熱處理技術具有工藝簡單、節能環保等優點,且熱處理后的試樣滲層較厚,耐磨性和抗腐蝕性能也得到進一步提高。滲劑中稀土的加入進一步促進了滲層的形成,不僅可以起到催滲效果,而且稀土的添加還可以達到細化晶粒、清潔試樣表面及進一步降低摩擦因數的效果,是未來發展的重要方向之一。