汽車焊裝柔性方案在先進主焊線的應用

陳志毅 畢愿江 丁才奇 劉澤博 李柯冉

摘要:闡述了國產某主機廠高節拍(60 JPH)、四車型共線生產的先進白車身柔性主焊線工藝布局。該條主焊線為焊點自動焊接,采用自動預裝、OPEN-GATE式主拼框架、頂蓋激光釬焊、頂蓋激光焊自動輕擦焊、自動打磨、機器人視覺應用、AGV自動輸送和在線測量先進工藝,滿足從轎車到MPV不同白車身混線生產,在高節拍生產過程中可以滿足四車型內切換無節拍損失。首先闡述主焊線中不同工位柔性方案,然后以此生產線作為案例,對一些主焊線共用典型工藝進行多車型混線的方案與設計進行解讀,最后對線體設計和規劃要點進行闡述及分析。

關鍵詞:白車身 柔性化 主焊線 多平臺混線

中圖分類號:U466? ?文獻標識碼:B? ?DOI: 10.19710/J.cnki.1003-8817.20220363

Abstract: This article elaborated the process layout of the advanced flexible main welding line of Body In White (BIW) for the high beat (60 JPH) 4-model fixed line in a China OEM, this welding line adopted advanced technologies such as automatic welding, automatic pre-assembly, OPEN GATE type main assembly frame, top cover laser brazing, automatic brushing of the top cover laser welding, automatic polishing, robot vision application, AGV automatic conveying, and online measurement, which can meet the requirements of mixed production of different BIW from cars to MPVs. In the high beat production process, the production line can meet the requirements of switching within 4 models without beat loss. The paper firstly elaborated the flexible solution for different stations in the main welding line, then, taking this production line as a case, interpreted the typical processes adopted by some main welding lines in terms of the solution and design of multiple vehicle mixed lines. At the end of this paper, the key points in design and planning of the main welding line were elaborated and analyzed.

Key words: Body In White (BIW), Flexibility, Main welding line, Multi-platform mixed line

作者簡介:陳志毅(1995—),男,助理工程師,學士學位,研究方向為汽車焊裝制造技術。

參考文獻引用格式:

陳志毅, 畢愿江, 丁才奇, 等. 汽車焊裝柔性方案在先進主焊線的應用[J]. 汽車工藝與材料, 2023(5): 55-61.

CHEN Z Y, BI Y J, DING C Q, et al. Application of Flexible Automobile Welding Solution in Advanced Main Welding Line[J]. Automobile Technology & Material, 2023(5): 55-61.

1 前言

在愈發激烈的乘用車競爭環境中,柔性化白車身生產線在國內外高端生產線中發揮著越來越大的作用。柔性生產線可以根據生產訂單,靈活應對不同的車型生產,實現不同生產車型的快速切換,滿足生產實際需求。在柔性生產線中,主焊線肩負著最終白車身尺寸精度的重要任務。在傳統白車身主焊線中,很難實現車身尺寸、結構差異過大的混線生產,從而影響主機廠生產線車身產品規劃。如何在主焊線中實現從轎車到MPV不同車型的混線生產,成為主焊線的主要課題。

主焊線柔性主要體現在3個方面:一是共用工裝夾具,如地板夾具。框架抓手的定位機構需要滿足所有車型定位及通過性,需要具備可以同時定位多車型零件的能力;二是每個車型單獨工裝夾具,如總拼框架。頂蓋激光焊胎膜,預裝抱具需要有無節拍損失的快速切換及存儲方案;三是每個車型的機器人工裝抓手都需要有對應的停靠位置,需要有足夠的空間預留。

2 柔性主焊線工藝布局

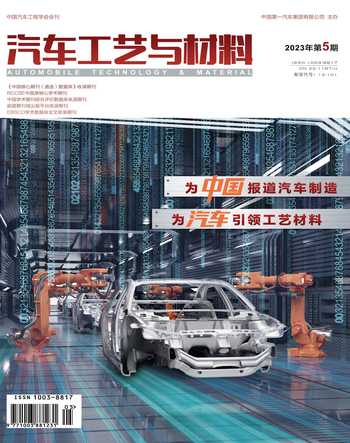

以傳統的德系主車身為例,主焊線需要裝配的零件如圖1所示。圖2與圖3為國產某豪華品牌主機廠的柔性主焊線工藝流程圖,該主焊線分為主焊一線和主焊二線,線內有4車型預留,可以滿足4+N車型混線生產。

3 柔性方案應用目的

3.1 縮短新車型融入周期

現有汽車市場競爭激烈,國內外每個主機廠都在不停推陳出新,加快新車型研發速度,縮短新車型換型周期。作為4大工藝中自動化程度最高的焊裝工藝,通過在一期產線中施行柔性方案,做好后續車型預留,可以極大程度縮短后續車型線體改造周期,實現車型的快速達產。

3.2 可以更靈活應對生產訂單

如果生產線柔性較高,可以混合生產多個當前市場車型,便可以根據實際訂單需要,調整線體生產比例,提高線體實際生產效率。

4 多平臺車型主焊線柔性方案

4.1 應用NC柔性地板定位夾具

對于多平臺白車身主焊線,地板定位尤為關鍵。由于不同車型的定位孔位置差異較大,在傳統主焊線下部夾具,通常采用翻轉氣缸帶動勾銷缸的定位形式,當需要切換不同車型部件時,翻轉氣缸打開,帶動整個勾銷氣缸打開,部件如圖4所示。

這種方式缺點在于一旦一條生產線車型過多,下部夾具上就會有大量的翻轉單元,甚至會出現部件過多無法設計的情況,對多車型混線生產線設計以及現場后續的維護都存在較大問題。

針對這種情況,該生產線采用伺服柔性定位裝置(NC-LOCATOR,NC)柔性機構進行下部夾具的定位,每一組NC單元可以實現車身X方向±200 mm,Y方向±100 mm,Z方向±200 mm任意位置切換,重復定位精度為±0.1 mm。通過使用NC柔性機構,保證在平臺不同,地板主定位孔位置差異較大的情況下,也可以通過NC單元切換實現不同車型定位孔的共用。但采用NC定位需要和白車身產品設計進行提前溝通,對于不同車型下部主定位孔需要設計成孔徑大小一致,前后位置差異需要在NC單元切換范圍內,圖5為使用NC定位單元的下部夾具。

4.2 側圍內外板高節拍柔性預裝方案

側圍預裝工位是主焊線生產的第一序,是總拼工位的前提。在側圍內板的預裝工位中,需要在側圍內板上完成和地板搭接位置的涂膠工藝以及和地板連接的搭扣工藝。在側圍外板的預裝工位中,要在側圍外板上,完成和地板搭接位置的涂膠工藝以及和地板連接的搭扣工藝。由于每個車型搭扣位置普遍不同,每個車型抓手都需要有各自單獨抓手,占地面積較大,通常需要占用2~3個滾床工位。

由于預裝涂膠工作量非常大,一般車型側圍單側會有4 000~5 000 mm長的涂膠量,在高節拍的生產線中很難在一個生產節拍內完成。通常在這種情況下采用雙節拍工藝,即采用2組同樣工藝的機器人同時工作,這種情況下實際工作節拍翻倍,并保證一個生產節拍產出一個零件。如圖6所示,R01和R02機器人分別從電動單軌系統(Electric Monorail System,EMS)上抓取側圍零件,并放到涂膠工作位,R03和R04同時在側圍上涂膠,當第一個側圍完成后,R01將側圍拿走放置到車身上預裝,并從EMS上抓取下一個側圍。在此時R02放到涂膠工作位,由R03與R04再次進行涂膠,兩個機器人工作互相穿插進行,保證線體在一個節拍內完成一個側圍工作量。

4.3 AGV配合機械視覺的頂蓋柔性輸送系統

在傳統的頂蓋生產線中,頂蓋器具通常采用人工精定位料車推入料口的形式。此種方案費時費力,而且需要至少一個線體人員時刻守在線體旁邊,進行空滿器具的倒換。

在先進主焊線中,采用自動導引運輸車(Automated Guided Vehicle,AGV)代替人工進行頂蓋器具轉運工作,AGV通過承載頂蓋料車器具,通過與工廠制造執行系統(Manufacturing Execution System,MES)進行交互,從MES系統得到生產通知和生產線需求車型信息,從規劃的不同車型物料存儲區輸送至線體料口。圖7為AGV自動運輸至主焊二線頂蓋料口的AGV路線圖,在AGV緩存區設置有6組緩存,可以滿足6種頂蓋自動接收、上線。

本線體采用承載舉升式AGV,AGV與線體器具采用銷孔配合,以保證精度。料口采用雙側精定位鋼制導輪,使AGV能夠承載器具穩定,順滑進入料口。AGV到位后,承載器具下降,使器具輪子貼合地面。同時在料口到位位置,有兩組氣缸,對器具進行夾緊定位,對器具的X、Y、Z 方向進行精確定位(圖8)。

國內AGV一般最多能實現的定位精度為±5 mm,所以在線內機器人從料庫取件時,需要配備視覺系統。視覺系統可以實現誤差在±5°、±70 mm內的零件抓取,從而實現不同車型頂蓋零件的精準運輸(圖9)。

4.4 后輪罩滾邊高節拍柔性方案

在德系主焊線工藝中,側圍內外板需要在主焊線分別上件,側圍外板和后輪罩之間需要在主焊線進行滾邊,如圖10所示。按照工藝,需要進行3遍,分別是45°、0°和水滴邊的滾邊壓合,如圖11所示。由于滾邊工藝需要的工藝時間較長,傳統的通過換槍盤切換方式很難在60 JPH的線體中實現4車型無節拍損失的切換。

本線體采用單側布置2個機器人的方案如圖12所示,一個機器人抓持胎膜工裝,工裝采用四面體風車結構,可以在不采用切換設備的前提下滿足4個不同車型。另一個機器人抓持滾頭,進行滾邊作業。在工作過程中,胎膜工裝不脫離機器人,同時在地面兩側伸縮氣缸組件對胎膜夾具進行精確定位。應用此種方案,可以節拍損失的進行4種車型的切換。

按照滾邊理論速度(150 mm/s),和常規轎車單側1 000 mm左右的滾邊距離計算分析,該工藝生產節拍,如表1所示。

此方案可以在滾邊3次的情況下,滿足4車型隨機生產的任意切換,極大提高了生產線效率。

4.5 頂蓋激光釬焊柔性方案

在現有高端乘用車生產線,頂蓋和側圍外板搭接普遍采用激光釬焊。對比傳統電阻點焊,頂蓋剛度高、外觀好、生產速度快,同時取消了車頂飾條和密封膠,單車成本降低約32.4元。但是激光釬焊固定投資大,生產柔性差,對零件搭接精度要求高,對生產線要求也更高。在德系車型連接工藝中,頂蓋激光釬焊已成為標配[1]。

頂蓋激光焊接工位通常由激光房本體、激光釬焊機器人、輔助點焊機器人、側圍抱具、頂蓋胎膜組成。

頂蓋激光焊工藝流程如圖13所示。

頂蓋釬焊激光房通常分為2層,一層中由車身左右2條帶七軸的釬焊機器人,以及首尾2臺點焊機器人構成,點焊機器人在釬焊過程中對頂蓋前后進行電阻點焊,提高頂蓋工位連接穩定性,如圖14所示。柔性方案最大的難題為用來控制頂蓋開口的側圍抱具以及頂蓋胎膜如何進行不同車型的切換及預留。

4.5.1 側圍抱具柔性方案

側圍抱具定位需要針對不同車型的側圍B柱位置進行定位夾緊,從而起到控制側圍開口、輔助矯正頂蓋位置的作用。由于不同車型寬度、高度普遍不同,側圍零件很難做到一致。所以,針對每種不同車型零件,都需要各自單獨的定位部件,針對此種情況,一般抱具采用如下形式混流。

翻轉式切換如圖15所示,翻轉式采用大型翻轉氣缸(如TUNKERS品牌KS系列氣缸),采用不同翻轉單元定位不同的車型側圍零件,優點是相對于其它方案成本較低,缺點是一旦超過3個車型共線,由于翻轉單元對空間的限制,采用此形式設計就會變得很困難,并且由于后續融入車型外形未知,翻轉定位部件不容易預留。

圖16所示為旋轉式切換,本線體選用此種方案,采用轉臺或者轉轂單元的切換方式,針對不同車型的側圍,旋轉單元都有單獨的一面工裝對應。此種方案優點在于各自車型的工裝獨立性強,改造方便,同時柔性強,轉臺最多可以滿足5種不同車型的混流生產。缺點在于這種方案成本較高,需要增加轉臺和變頻器電氣原件,成本較高。

4.5.2 頂蓋胎膜柔性方案

激光焊頂蓋胎膜是頂蓋激光釬焊最重要的尺寸保證手段,針對不同車型,都必須要有各自單獨的工裝夾具,頂蓋胎膜柔性方案也直接影響該條生產線的混線車型數量。傳統方案中,頂蓋胎膜一般采用升降舉升機構,此種方案定位穩定,但多車型混線難度極高,對預留空間要求高,如圖17所示。

目前生產線中,柔性最高的方案如圖18、圖19所示,也是本線體采用的方式。在激光房的二層平臺車身方向首尾位置,采用2臺高負載機器人(如ABB品牌IRB 8700-800/3.50型號機器人),應用機器人抓取頂蓋胎膜的形式,并在機器人和抓手中間增加快換盤,實現不同車型切換的柔性。由于胎膜工裝質量較大,采用此方案的胎膜框架普遍采用鋁制焊接框架。在二層機器人兩側,分別布置2個四面體轉臺,用來存放不同車型胎膜夾具。由于在車身首尾位置各有一臺機器人,當需要車型切換時,若此時R01車型抓取A車型胎膜正在工作,轉臺開始旋轉,將需要切換的車型B面向R02機器人,使R02可以提前抓取,由于該工作完全可以在釬焊過程中完成,所以不會占用額外節拍,對生產線效率的提升大有好處。

4.6 總拼工位高節拍柔性切換方案

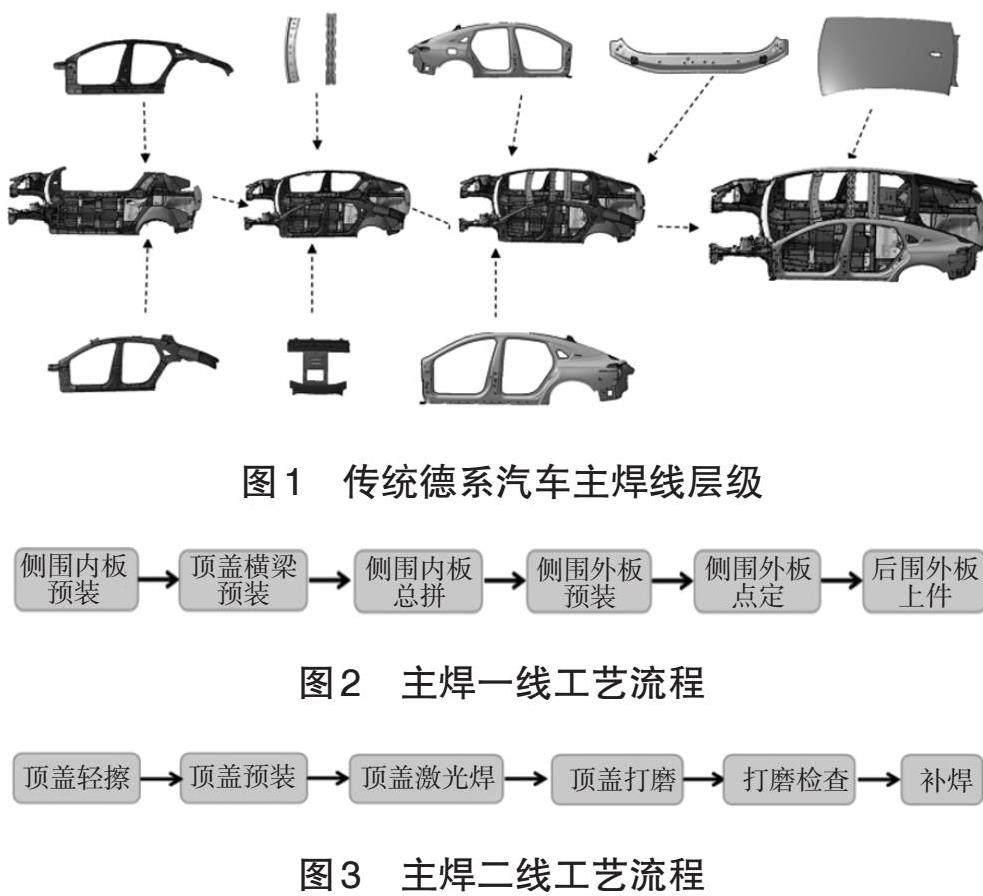

針對于總拼工位的布局設計,不同主機廠有諸多不同方案。抓手飛行夾具總拼包含內置夾具總拼以及OPEN GATE形式總拼。在高節拍主焊線中,OPEN GATE形式主拼采用的最多。OPEN GATE以電機形式推動,節拍快、精度定位高,應用較為廣泛。本文以該線體采用的KUKA公司OPEN GATE形式總拼框架為例,闡述總拼柔性方案及切換形式,如圖20所示。

KUKA公司總拼框架是經典的轉臺形式總拼結構,核心部件為能夠沿X、Y方向移動的滑軌臺車系統與主拼鎖緊機構。GATE主拼通常與滾床輸送設備配合使用,滾床先將預裝好的白車身總成傳輸到主拼工位,下夾具對地板總成進行定位,然后GATE通過滑軌臺車移動側圍定位夾具,通過鎖緊機構對側圍及頂蓋梁進行定位夾緊,最后機器人進行焊接,完成主拼工藝[2]。同時可以在框架上方增加二層鋼結構平臺,增加空中的機器人進行點定工位機器人焊接,如圖21所示。

當不同車型車身需要進行切換時,總拼系統通過上位PLC傳來的車型信息,將轉臺上對應車型的夾具提前轉移至滑道2號滑車上。當前車型工藝完成后,1號滑車承載夾具橫移,2號滑車承載下一車型夾具滑移至工作位,從而實現不同車型夾具自動柔性切換,如圖22所示。

5 柔性方案中規劃設計要點

5.1 焊裝線體白車身通過性

在白車身線體柔性方案中,普遍采用滑臺、轉臺和轉鼓切換形式,這些切換單元普遍需要占用大量的生產線體面積。在新車型融入時,需要重點考慮車身的通過性。

在主焊線規劃設計中,白車身的最大通過尺寸作為最重要的前期輸入前提,是重中之重。以本條線體為例,前期輸入的最大通過尺寸為5 200 mm(長)×2 200 mm(寬)×1 700 mm(高),那么在主拼以及激光焊房的重點工位,需要保證該尺寸的車身無干涉通過,對鋼結構高度以及兩側的側圍定位系統寬度都有了最低要求。

5.2 生產線的車型切換節拍

在前期線體規劃中,切換節拍同樣是重要的生產前提。在傳統的低節拍生產線中,車型切換甚至可以做到1∶1切換,但在高節拍生產線中,以60 JPH、85%開動率的線體考慮,僅有51 s的工作時間,無法滿足過于頻繁的隨機切換。這時需要前期和焊裝車間生產部門達成協議,以8∶8或10∶10進行切換,將切換節拍分均到每個節拍中,減少對生產節拍的損耗。

6 結束語

隨著主機廠成本、改造周期控制逐漸嚴格,能夠兼容多種不同車型,又能快速融入新車型的生產線是大勢所趨。伴隨著AGV、人機協作機器人、機械視覺新技術、新設備的出現,更多柔性方案也會在今后的焊裝生產線中獲得更廣泛的應用。

參考文獻:

[1] 劉洋, 鐘巧波. 汽車頂蓋激光釬焊與電阻點焊優劣分析[J]. 企業科技與發展, 2021(6): 76-78.

[2] 李磊, 董雷, 崔超, 等. 高柔性白車身主拼技術的研究與應用[J]. 汽車工藝與材料, 2022(9): 19-23.