考慮動能回收的電動客車長下坡制動盤溫升狀態

李子添 李彬 霍珅揚 張晶 呂小俠

關鍵詞:純電動客車;制動動能回收;長下坡;溫升;有限元分析

與傳統汽車相比,混合動力汽車和純電動汽車的排放更低更環保。但是目前市面上的電動汽車依然面臨充電時間長、續駛里程較短等問題。2022年陳勇等人針對電液復合能量回收制動系統的結構搭建仿真模型,在保證駕駛安全的情況下實現了液壓制動與電液復合能量回收制動以及輔助制動防抱死裝置(anti-lockbrakesystem,ABS)的配合工作,提高了制動能量的回收效率[1],以提高車輛續駛里程。蓄電池式在接受到車輛的減速或制動信號后,電機控制器將驅動電機轉換為發電運行狀態,通過再生制動裝置將制動產生的回饋電流送入動力電池當中,提高電動車的續駛里程。

在需要頻繁制動的長下坡路段,使用動能回收系統會使續駛里程延長10%~20%,同時電機還會產生一定的回饋制動力矩,輔助電車制動,減小制動器的負荷。因此筆者認為山地景區會將越來越多的電動客車投入運營。經查詢,一些山地景區地形陡峭,平均坡度達到15%,行駛時電動客車所需的制動力矩是比較大的。大多數電動客車為后輪驅動,電機僅能輔助主動輪制動,從動輪完全靠制動器摩擦提供制動力,需要駕駛員頻繁踩下制動踏板控制車速,制動盤容易產生熱衰退,進而引發安全事故,因此需要對制動器建立溫度模型,進行監測和控制降溫。

趙軒等人將重型貨車在長下坡路段的溫度變化過程分為升溫、降溫模型,并根據所得模型對溫度進行了較為精準的預測[2]。袁燕等人以某個長下坡事故多發路段為研究工況,對制動器在緊急及持續制動工況下的溫升特性進行了研究,發現了制動器的部分溫升規律,確定了制動器的臨界溫度,并通過實驗測溫的方法進行了驗證,但電動客車相比之下多了能量回收系統,制動工況與重型貨車不同,因此需要在普通制動溫度監測的基礎上繼續分析[3]。劉宏偉為了對風電機組的高速剎車系統溫度進行監測,在剎車卡鉗處安裝了非接觸式紅外傳感器對高速軸剎車片直接進行溫度監測,并通過總線上傳至中控系統,提高了風電機組運行的安全性[4],但制動盤工作環境與前述研究中的風機剎車片不同,車輪旋轉過程中傳感器會被灰塵泥土以及飛濺的積水等遮擋,導致測得數據不準,甚至完全失去參考意義。史召峰等人基于鼓式制動器的傳統噴淋裝置加入溫度傳感器、霧化噴頭等部件,噴出水瞬間霧化,在不降低制動副摩擦因數的前提下,直接對制動器少量多次噴淋降溫[5],提高了工作效率。但該裝置對盤式制動器也不適用,若過熱時對其直接噴淋,可能會導致制動盤冷卻不均,進而變形開裂,嚴重時導致制動器喪失制動效能。R.Aviles將有限元模型計算結果與臺架試驗數據相比較,研究得到制動盤翹曲的主要原因是制動盤產生了熱點且其熱彈性不穩定[6]。T.Daniel等針對基于盤式制動器構建了三維熱結構耦合模型,但其研究對象是轎車,制動盤所受的制動鉗壓力較小,因此模型輸入的熱流密度遠小于客車[7]。

中央驅動式純電動客車由于主減速器工藝和結構原因,反拖扭矩只能達到最大驅動扭矩的40%,在長下坡路況下,如果行車制動參與過多會導致的制動盤溫升過高的問題。

本研究以某車型通風制動盤為研究對象,基于電動客車在長下坡路段行駛的受力模型,利用AnsysWorkbench軟件進行熱力耦合分析,配合實驗測得固定件和旋轉件的溫度數據交叉印證,利用Matlab擬合出制動盤與制動鉗的溫度相關曲線,提出一種間接監測制動盤溫度的方法。本方法不同于以往直接對制動盤的溫度進行監測的方法,解決了車輪旋轉過程中傳感器被環境因素影響和遮擋,導致測得數據不準的問題,其測溫結果更精確,魯棒性更強。通過在卡鉗附近裝設溫度傳感器,以卡鉗溫度為輸入量,參照溫升曲線就能較為準確地得出各個時間點制動盤的溫度,當得出數據達到臨界溫度時,立即對駕駛員進行預警并停止駕駛,就能避免安全事故的發生。

1電動客車上下坡動力行駛理論分析

1.1求車輪所受地面法向反作用力

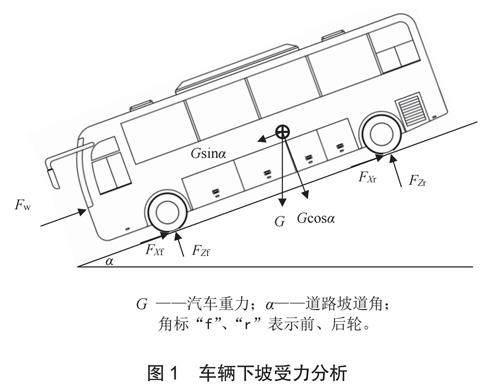

電動客車勻速下坡時,沿坡面方向受到重力分力作用繼續向前行駛,同時受到空氣阻力Fw和制動產生的地面反作用力FZ(此時認為輪胎不存在滑移現象)的阻礙,客車車速保持穩定。具體受力情況如圖1所示。

根據圖1,由于滾動阻力偶矩產生的部分較小,所以忽略不計。將作用在汽車上所有的力對前、后輪與道路接觸面中心取力矩。對前(f)、后(r)輪取矩為:

1.2求車輪所受地面切向反作用力

1.2.1對后輪進行受力分析

由圖2a得:軸作用于后輪的縱向力為

1.2.2對車身進行受力分析

單獨對車身分析可知,沿坡面方向車身受自身重力分力推動,同時受空氣阻力Fw和車輪分別對前后軸作用力的阻礙,車身處于平衡狀態。沿坡面方向做受力分析得,軸作用于前輪的縱向力為

1.3對再生制動力進行分析

在長下坡過程中,電動客車基于能量回收系統會將部分機械能轉化為電能,該過程電機會產生制動力矩輔助制動器制動。由于電動客車為后輪驅動,所以電機產生的制動力只能作用在驅動軸上,前軸不受電機再生制動的影響。令Td、Td分別為電機產生的制動力矩和制動力。受力分析可得此時地面對輪胎的法向反力不變,切向反力變為:

經計算得,在不超過3.99%的坡度上,電機提供的制動扭矩能保證下坡時車速穩定,該過程中制動器不產生溫升。由于汽車制動時后輪制動器所需制動力較大,且散熱條件比前輪差,本文將對某電動客車在坡度為3.99%~8%的路段勻速下坡時后輪制動盤的溫升情況進行有限元分析和實驗研究。

1.4求制動盤所受壓力

若令T1、T2分別表示車輪與制動器的制動力矩;μ為制動襯塊的摩擦表面與制動盤的摩擦因數;F0為單側制動塊對制動盤壓緊力;R為制動卡鉗摩擦片的有效制動半徑。對后輪分析,則可得地面對其提供的制動力矩為

假定制動襯塊的摩擦表面全部與制動盤接觸,且各單位壓力分布均勻,測得輪胎的半徑以及制動盤的半徑,已知同一輪胎的制動扭矩為

聯立式(13)、(14)即可求得制動盤所受的壓力F0。

2有限元建模與分析

盤式制動器因其散熱、排水以及維修保養方便等優點而被在山地長下坡路段運營的客、貨車廣泛使用。考慮到電動客車的結構形式,以盤式19.5規格的制動器為研究對象進行有限元分析。本文采用CATIA軟件,CATIA在三維建模和曲面繪制方面功能強大,操作難度較小,且提供了人性化的產品樹結構,可用于快速定位并多次修改產品。ANSYS具有靜力學分析、瞬態熱力學分析及熱力耦合、流固耦合等模塊聯動功能,各模塊之間可以協同使用。其中熱力耦合模塊將APDL代碼進行了封裝,降低了用戶的使用難度。同時Workbench的界面更友好,入門難度低,后處理圖像比經典界面更明顯直觀,同時具備多款建模軟件接口,利用CATIA對制動器進行簡化建模后,將三維模型存為igs文件并導入ANSYS,使用Workbench自帶的網格劃分功能即可直接對模型進行處理。

制動過程中產生的熱量分為3部分[8]:

1)制動盤與制動卡鉗滑動摩擦,兩者表面的粗糙部分不斷接觸并旋轉所產生的熱量[9];

2)制動器旋轉件與固定件在接觸中產生應力應變[10],發生塑性變形并釋放的熱量;

3)各部分材料因溫度和壓力過高,降解放出的能量。

但由于第3部分釋放出的能量占總能量的比例很小,因此本文不做考慮。

根據制動器各部分材料特性[11],完成分析的前處理部分。輸入單側制動鉗對制動盤的壓緊力及制動盤轉速等參數,即可對制動盤的應力應變進行分析,得到制動盤塑性變形最大的區域,該區域由于持續受到壓力和溫度的作用,產生形變并放出熱量。由于能量守恒定律,制動過程中動能由摩擦生熱轉化為內能,體現為制動盤與制動鉗的溫度升高。假設該過程產生的熱全部被制動盤表面吸收[12],若令交換熱量為Q,制動鉗單邊壓緊力為p,制動盤轉速為?,摩擦片有效半徑為r,制動副摩擦因數為η,則產生的熱流密度為[13]

考慮制動過程制動盤主要靠與空氣對流進行散熱[14],若令制動盤溫度為θ,環境溫度為θ0,流換熱系數為h[15],則有

參數說明如表1所示,其中對流換熱系數h與空氣流速有關,通過查閱可得,且制動盤表面與通風槽處的對流換熱系數不同。

模型的復雜程度會影響后續網格劃分及仿真收斂的精確性和速度,模型越復雜,網格劃分越精細,仿真難度越高、速度越慢。在保證整體模型精度前提下,將結構簡化為由旋轉元件制動盤以及固定原件制動鉗組成的物理模型,其中制動鉗由安裝在其上面的摩擦片代替,制動盤的幾何參數如表1所示。另外,轉向軸和驅動橋分別采用型號為HDZ4.2和HDZ340的橋型,制動盤采用盤式19.5的型號規格,摩擦片材料采用無石棉酚醛化合物。

根據制動盤內外徑關系可得:

查詢數據得知制動鉗單側摩擦片面積141cm2。根據面積公式:

可以計算出摩擦片扇形角β為107°。

綜合以上數據,完成建模,模型如圖3所示。

2.1仿真參數計算

2.1.1求單邊制動塊對制動盤的壓緊力

求滿載時前輪的支反力,經過查詢得到某型號的電動客車滿載時整車質量及其軸荷比,算得滿載時前、后輪支反力。

由受力分析可得Fff、Ffr,

式中:f為滾動阻力因數,取值由表2得到,取f為0.01。當車輛在無風條件下運動時,空氣阻力為

式中:CD為空氣阻力因數,A為迎風面積,va為汽車行駛速度。迎風面積與空氣阻力因數取值如表3所示。取CD=0.8,A=7m2。

通過調研發現,坡度較大的山地地區限速一般不超過40km/h,因此本研究以40km/h勻速來求解車輛所受的空氣阻力。

查得該車型的輪胎型號后,則可得出車輪半徑。由于后輪有電機提供的回饋制動,所以前輪所需的制動器制動力更大,工況更加惡劣,因此對前輪進行分析。聯立公式(13)、(14),最終算得單側制動塊對制動盤的壓緊力F0。

2.1.2求制動盤的轉動速度

在已知電動客車行駛速度后,用車速v除以輪胎半徑d/2就可求得車輪角速度?,又因為輪胎與制動器的旋轉角速度相同,則制動盤旋轉角速度為

2.1.3制動器仿真參數確定

目前,鐵基粉末冶金由于具有高強度高密度,符合輕量化設計等特點,被廣泛用于生產制動盤上的摩擦片,以下是該材料摩擦片及相應摩擦副的部分參數[16],如表4。

另外摩擦片和制動盤的摩擦因數取0.4,熱膨脹因數(即線膨脹率)參考溫度取22℃,制動盤扭轉剛度取144Nm/(°),一般認為以上熱力學參數不隨溫度升高而改變。

2.2仿真求解

山地景區大多數長下坡路段的平均坡度為3%~5%,由于長下坡路段可能出現視野不好的急轉彎,且客車為大型車輛,在該路段行駛時需要保持低速穩定行駛。為防止轉彎側翻及制動器熱衰退等問題,山地景區的車速限值一般在40km/h左右。因此,根據實際交通狀況設置工況為某后驅滿載電動客車在3.5%的坡度上以40km/h的時速勻速下坡,由于電動客車在下坡過程中后輪的散熱條件較差,熱量更多被制動盤吸收,導致其熱衰退風險更高,因此以后輪為研究對象進行仿真分析。

在ANSYSworkbench仿真軟件中導入簡化模型并用適當大小的網格進行劃分如圖4,在該模型的基礎上輸入參數,開始計算求解。

2.2.1應力、應變分析

根據前文中提到的熱量組成要素,第1部分摩擦產生的熱量僅在制動副的接觸區域產生,第2部分熱量由應力應變產生,因此需要對制動器做瞬態動力學分析,以找出應力應變產生的最大區域。

由于幾何關系和模型簡化的影響,制動卡鉗邊角和制動盤階梯處不可避免出現應力奇異[17],這是由于模型不夠精確以及軟件算法存在偏差造成的,實際產生的應力并不大,且制動過程中制動盤的溫升一般更大,材料性質更容易發生改變,因此忽略尖角處的應力,對整體進行對比。

分析圖5a發現,產生的應力、應變主要集中在制動盤表面,制動摩擦副的接觸區域。制動盤表面的應力、應變分布由圖5b、5c可得,應力、應變最大值分別達到了109.1MPa和1.04×10-3,制動盤材料發生塑性變形并放出熱量。考慮到摩擦熱量的加合作用,制動過程中主要的兩部分熱量都在接觸區域產生,并向制動器其余部分擴散。為了研究制動過程中熱量的整體分布情況,還需要對制動器進行溫度分析。

2.2.2溫度分析

ANSYS熱分析需要導入熱流密度以及對流換熱系數,電動客車在長下坡路段頻繁踩下制動器保持勻速行駛時,制動盤產生熱流,而在包括但不限于制動的行駛全過程中,制動盤處都有對流存在,幫助制動盤散熱。對流換熱系數與車速有關,由于客車勻速行駛,所以認為對流換熱系數為常數,參照公式(15)、(16),計算出交換熱量后,輸入并進行仿真,結果如圖5d所示。

可知在旋轉過程中,制動摩擦副的接觸區域溫度最大,其他地方由于沒有直接摩擦,因此不產生熱流,溫度相對較低;當制動器持續制動22.5s后,制動盤的溫度最高達到了284.96℃左右,對應制動卡鉗座的溫度則在123.71℃左右,此時后輪制動器的制動效能瀕臨失穩狀態。為了驗證仿真的準確性,還要進行實驗驗證。

3實驗數據與仿真數據綜合比較與分析

本文使用Matlab軟件對實驗數據進行后續處理和函數擬合。Matlab將數值分析、仿真及非線性系統的擬合與建模等功能集成于一體,擁有大量工程應用中涉及的數學運算函數、文件及工具包,方便用戶直接調用,不需要自主編程,降低了軟件的使用難度及成本,為工程設計及應用提供了極大便利。另外,Matlab可在離散的數據中找到規律并建立函數模型逼近各離散點,精度足夠的函數模型即可用于對系統的發展趨勢做出預測和分析。

3.1溫度實驗數據

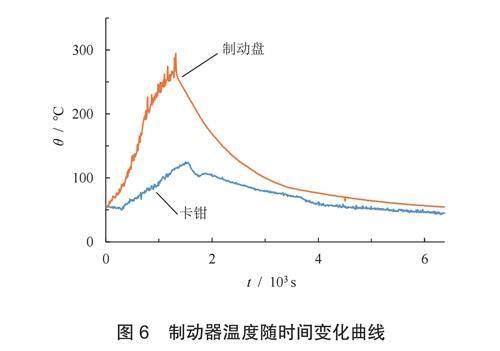

為了分析制動卡鉗與制動盤的相對溫升關系并與上述仿真結果進行對照,筆者對相同工況下行駛的同型號電動客車的后輪進行了測溫試驗。在無外界因素干擾的環境下對制動器各部分進行測溫,得到時間跨度約2min,測量頻率為6Hz的制動盤及制動卡鉗溫度,如圖6所示。

由圖6可知:相同的制動時間內,實驗所得制動器各部分最高溫度與仿真結果基本相同,也印證了仿真結果的正確性。

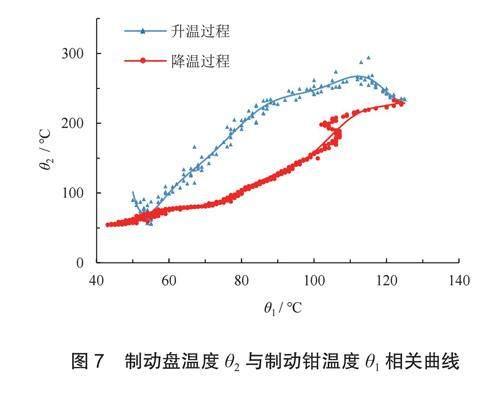

3.2制動鉗與制動盤溫度擬合曲線

本文以卡鉗溫度為自變量,制動盤溫度為因變量,基于最小二乘法的原理[18],利用Matlab將實驗數據繪制成散點圖,并進行函數擬合,保證樣本回歸函數值與數據點值的總誤差最小,得到擬合曲線如圖7所示,圖中θ1為制動鉗溫度,θ2為制動盤溫度。

由圖7可知:制動卡鉗和制動盤溫度變化的相關系數高達0.9,通過監測制動卡鉗溫度達到監測制動盤熱衰退和安全預警的目的。

4結論

本文提出了一種可應用于普通盤式制動器的旋轉件間接測溫方法,基于某型號電動客車在長下坡過程中頻繁制動的受力模型,結合制動器材料及熱力學參數,進一步分析電機再生制動情況下的最大坡度,研究了從動輪制動盤與制動卡鉗機械摩擦產生熱量的分布特性。

基于以上數值模型,仿真模擬了長下坡制動過程中旋轉件與固定件的溫升工況,從瞬態動力學及熱力學兩方面進行分析,得到的結論如下:在長大下坡工況下,散熱條件較差的后輪制動器在摩擦副的接觸區域應力應變及塑性變形產生的熱量最快達到峰值,容易接近制動的穩定臨界溫度,仿真分析得到旋轉件和固定件的溫度變化與對應實驗結果吻合性較好,由溫升關系預測的溫度與制動盤實際溫度相對誤差較小;采用監測制動鉗底座溫度并預測制動盤溫度的方法,可以規避傳感器對制動器旋轉部件直接測溫的不穩定性,在制動失效前及時預警,有效提高長下坡行駛的安全性。

此外,主動輪上電機制動與機械摩擦制動各自獨立,可根據不同工況及車型的需求設計對應的制動控制策略,保證安全性的同時提高車輛續駛里程。本研究結果對山地區域推廣純電動客車具應用價值。