橋梁工程承臺施工大體積混凝土裂縫控制技術

鄧珊

摘要:在現階段的橋梁設計中,經常用樁基礎作為橋墩臺身和基礎交界部分的承臺,其施工技術與質量也得到了愈來愈廣泛的重視。為全面提高項目的安全性和質量,作為橋梁項目建設關鍵技術之一的承臺大體積混凝土施工技術,要標準施工工藝,提升質量控制水平,滿足交通需求和路網規劃要求。基于此,本文結合實際案例,闡述了橋臺大體積混凝土的施工準備、循環冷卻水管安裝,并對其施工及養護過程加以探析,提出了控溫方法,以供參考。

關鍵詞:橋梁工程;承臺;混凝土;裂縫

伴隨著橋梁建造能力的持續提升,橋梁架構逐漸體現出大跨高墩的建造趨勢,為了讓穩固性、硬度、承載力等符合有關標準,需要構件具有一定的體積。為此,橋梁建造過程中大體積混凝土逐漸增多,橋梁承臺占比較大。橋梁承臺大體積混凝土在完成澆灌作業后,會出現水化反應,進而形成大量熱量,但混凝土是十分典型的熱不良導體,熱量很難散出,若不采用科學的溫度控制舉措,里側與外部的溫度會出現巨大差異而出現裂縫,進而對結構的性能、使用時間產生不良影響。為此,深入探究橋梁承臺大體積混凝土的溫度控制策略有一定實踐價值。

一、工程概況

列夕特大橋位于湖南省湘西自治州,是湖南省湘西自治州一座連接猛洞河兩岸的特大橋。孔跨布置(110+235+110)m,為預應力混凝土懸澆連續剛構,橋梁全長462.0m,采用二級公路標準設計,設計速度40km/h,橋梁寬度:9.0m=凈-8.0m(行車道)+2×0.5m(防撞護欄)。

二、橋臺大體積混凝土施工準備

無論是鋼筋籠的加工,還是鋼筋籠的安裝,都要結合承臺的實際情況逐段進行。鋼筋骨架采用加勁筋成型的方式制成,加勁筋圈按照設計標準制作完成,焊接時要保證主筋和加勁筋標記的中部在同樣的位置,測量加勁筋和主筋的垂直程度,然后進行點焊作業,按照設計確定的大小和地點焊接耳筋。安裝鋼筋骨架時,應以2根工字型的鋼從上節加筋的下端穿過,保證同條垂直線安裝2節鋼筋骨架,上面一節,下面一節。以鋼套管冷軋工藝進行對接,且完成螺旋筋的捆扎。稍微向上提起骨架,將工字鋼下端的鋼筋籠撤掉,然后重復之前的操作,在安裝最后幾節鋼筋籠時,下端鋼筋籠質量較重,鑒于護筒承載的重力,為保證平穩安裝,鋼筋籠不被毀壞,可依靠支架實現安全吊裝。鋼筋籠下到指定位置后,在樁口周圍打進3根鋼管,并以長度較小的鋼筋使鋼筋籠處于穩定狀態,防止骨架變形。

三、循環冷卻水管的安裝

為保證混凝土取得理想的澆筑效果,讓水泥水化熱的溫度數值盡可能下降,可以讓混凝土里外溫度差異變小,防止產生溫度裂縫,并讓架構物里側的溫度下降,盡可能縮小溫差,防止表面開裂。承臺大體積混凝土作業過程中,水化熱核算數值是設計冷卻管的重要依據。使用的Φ42×2.5mm型鋼管作為冷卻管,使用絲扣將冷卻水管接頭連在一起,接頭位置需要固定,避免因為外界因素產生斷裂。而后,采用恰當的方法將其他部位加以固定,通水試驗后,應第一時間處置漏水問題,之后進行上層鋼筋、水管的裝設。

四、承臺大體積混凝土作業

大體積混凝土的澆筑一定要逐段、逐層進行,澆筑混凝土時若無特殊情況不可中斷,應勻速澆筑,增大振搗力度,有效提升混凝土硬度。混凝土澆筑是順著25.6m的邊,由兩端向中心澆筑,確保澆筑厚度合理,便于熱量散發,以不出現冷縫為標準,按照每30cm為一層的標準澆筑,8個70型振搗機械同步振搗。在振搗作業過程中,按照振動機械振搗半徑150%的標準振搗,確保所有位置都得以充分振搗,振搗過程中一定要快速插入,緩慢拔出,振搗時長一定要科學,一直振搗到混凝土不再沉降、表面不再有漿液與氣泡冒出為止。

混凝土澆筑后,立刻開展振搗作業,使其形成勻稱、緊實的整體。振搗時,運用插入型振搗設備,在澆筑部位和新澆混凝土面上進行,振搗工具要緩慢拔出,防止空洞的產生;振搗工具應豎直插入混凝土內部,且保證插入前層混凝土中,新澆筑的混凝土與澆筑完畢的混凝土有效融合,插進前層混凝土的深度一般為50~100mm;運用插入型振搗設備時,盡可能避免與鋼筋、預埋構件碰觸。

承臺混凝土應不間斷澆筑,不可中途停止,澆筑時長應盡量縮短。承臺混凝土應有充分的流動性、良好的和易性。承臺混凝土作業時,若水下作業與其他部位混凝土澆筑存在差異,則不能采用振搗設備,而應依托外部壓力或自身重力實密實目標。為此,承臺混凝土不但要有突出的和易性,還應具有較高的流動性。

五、承臺大體積混凝土養護

承臺大體積混凝土澆筑后,應當及時養護,以免開裂。混凝土里外溫差不可超過20℃。混凝土凝結后,應立刻以厚度較大的麻袋遮蓋,以維持溫度,若碰到外部氣溫較高的情況,可使用冷水養護;若碰到外部氣溫較低的情況,可以遮蓋混凝土表面,減慢熱量散發的速度,避免氣溫快速變化產生較大的負面影響。養護時,可多頻次噴水,以確保混凝土表面濕度達標,如果條件允許,養護可持續7天以上。施工技術方法眾多,比如,在混凝土內部埋上冷水管、改進混凝土配制比、提高溫度檢測力度等。

六、溫控方案

該橋橋墩為雙肢空心矩形墩,截面尺寸680×320cm,橫橋向壁厚125cm,順橋向壁厚75cm,墩身底部3m范圍,橫橋向采用變截面擴大,墩底截面尺寸980×320cm,基礎為5.0m高承臺配4根D3.6m挖孔灌注樁,樁基嵌入完整中風化巖層6倍樁徑以上。橋墩承臺順橋向長為16.6m,橫橋向寬為13.8m。

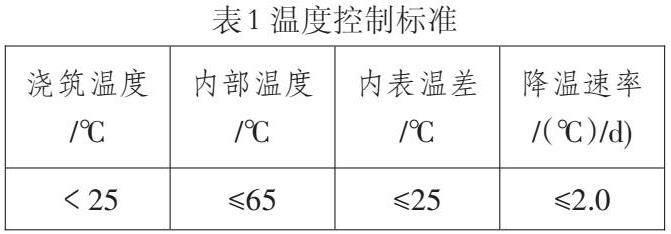

(一)水化熱溫控標準

對主墩承臺大體積混凝土制定溫控標準,見表1。

(二)水化熱溫控目標

溫控目的是讓大體積混凝土里面的溫度依照預期變化,避免出現溫度開裂的情況,或把裂縫管控在盡可能小的范圍,具體包含以下內容:

讓中心位置的混凝土溫度極值下降;將里外溫度差異管控在科學范疇,讓混凝土內部溫度實現勻稱分布;嚴控混凝土溫度下降速度。

(三)溫控措施

1.混凝土質量控制

混凝土配合比優化原則:采用復合膠材體系,降低水泥用量以降低水化熱。選擇適宜的水膠比,控制最大用水量。采用礦物摻和料與高效減水劑雙摻。延長混凝土的緩凝時間,以推遲并削弱溫峰。通過外加劑進一步優化混凝土的勻質性。

承臺施工采用C35混凝土,經過優化后的配合比見表2。

承臺混凝土拌和物入模坍落度宜控制在180~200mm,承臺澆筑至最后50~60cm時,降低混凝土的坍落度至160mm,防止混凝土表層浮漿太厚,引發收縮差異,致使混凝土出現裂縫問題。現場配制比在試驗后進行改進、調節。

2.混凝土入模溫度

讓混凝土進入模板時的溫度降低,是管控大體積混凝土溫度的有效舉措。在混凝土配制比和傳熱邊界狀況不變的前提下,混凝土進入模板時的溫值越高,溫度極值越高,內外溫度差異、溫度應力也會達到較高的水平。此外,進入模板的溫度越高,混凝土的水化反應越迅速,大多數水化熱可以在混凝土澆筑的初始階段散發,彈性與強度增強,不利于溫度控制。通過現場勘察,確定現場4~5月混凝土的入模溫度為20~25℃,環境溫度為25±5℃。因此,為控制混凝土的入模溫度,水泥等膠凝材料可通過提前備料入場、膠材筒噴淋,降低膠材溫度。現場取深層河水作為拌和水。

3.混凝土澆筑

承臺混凝土澆筑應分層澆筑,采用振搗棒振搗,現場每臺振搗棒劃分一個區域,振搗過程中,振搗棒需避開冷卻管和溫度傳感器。為防止接縫的產生,上層澆筑過程中,插入型振搗設備應插進下層10cm左右,插入型振搗設備的移動距離不可比振搗工具的振搗直徑大。振搗工具與側面模板應保持 5~10cm距離,避免側面模板在振動工具的作用下形狀改變,或與鋼筋、預埋件相碰觸。振搗時,采用快速插入、緩慢拔出的方法,插拔時確保振搗工具處于垂直狀態,振搗作業一直持續到混凝土表層不再有漿液浮出為止。增大現場協調力度,加快混凝土作業速率,防止出現混凝土罐車空車等候問題。采用泵送的方式開展澆筑作業時,混凝土下沉度應控制在160~200mm。在混凝土澆筑完成的半小時內,實施抹面作業,降低混凝土因為收縮而出現裂縫的概率。

4.冷卻水系統

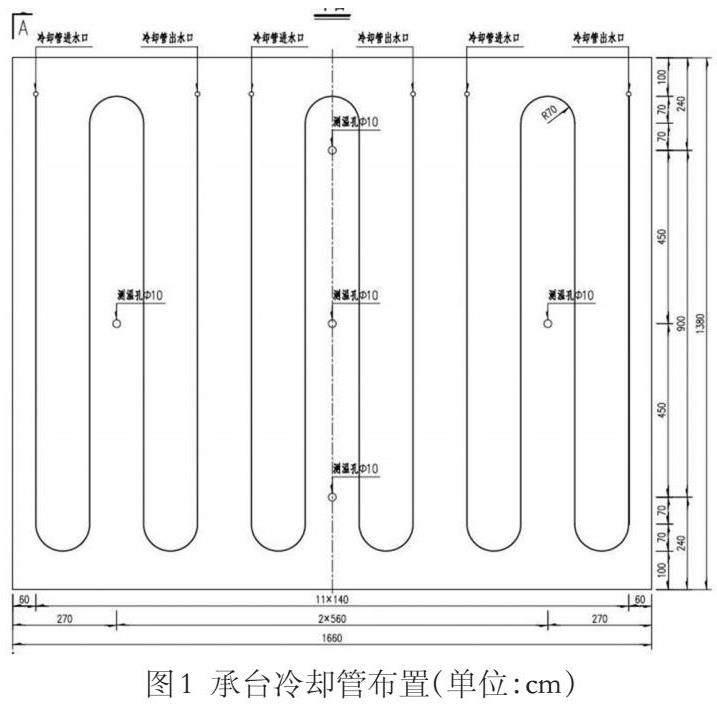

原冷卻管布置如圖1所示。可以看出,原冷卻管沒有沿承臺長邊布置,導致彎頭較多,流速較慢;28mm管徑冷卻管的直徑較小。上面這兩個因素導致冷卻效率較低。同時,冷卻管到承臺表面最小厚度僅為60cm,會導致表面溫度過低,產生較大的內外溫差。

對原冷卻管布置進行了優化。承臺分兩層澆筑,每次澆筑250cm,每層沿高度布置兩套冷卻管,每套冷卻管按照2根對稱布管;水管的水平間距為110cm,距離混凝土表面/側面85cm。承臺兩側的施工平臺上各設置一個3m3的循環水箱,以供冷卻循環水使用。同時,配備4臺15kw的水泵。其中一臺水泵抽取供應冷卻水,一臺用于抽取冷卻循環水至水箱中,另兩臺備用。每根水管設置獨立水閥及流量計,以控制各套水管冷卻水流量,冷卻管選擇規格為Φ42×2.5mm型,對所有水管都進行號碼標記,混凝土溫度上升階段選擇冷卻水,混凝土溫度下降階段使用循環水,且將進水溫度和混凝土里側溫度的差異控制在25℃以下。如果循環水的進水溫度與設計標準不符,使用大功率熱水器可讓溫度升高,或采用其他方式進行熱水補給。

混凝土澆筑前,實施30min以上的加壓通水實驗,以了解水流量恰當與否、漏水與否等,并及時修理,確保各項指標達標。當澆筑的混凝土達到冷卻管道時,便讓冷卻管處于開通狀態。澆筑混凝土溫度上升時期,使用直取水的方式使溫度下降;混凝土溫度達到較高數值后,使用冷卻管水源使溫度下降,將進水溫度和里側溫度極值的差異控制在25℃以下。

七、結束語

橋梁項目中,大體積混凝土承臺施工是特別重要的施工區域,其中,力學角度發揮著承上啟下的作用,承載著墩柱上所有的壓力,并把該力傳輸至樁基礎。橋梁承臺大體積混凝土澆筑作業過程中的所有預防開裂的方式,均起到了自身的作用,不但保障了承臺建設效果,還防止了開裂問題的產生。

參考文獻:

[1]山科.基于溫控應力的橋梁承臺大體積混凝土裂縫控制分析[J].科技創新導報,2017,14(15):60,62.

[2]張波.橋墩承臺大體積混凝土施工中裂縫產生的原因及控制措施[J].交通世界,2020,(17):171-172.

[3]謝波.清云高速西江特大橋主塔承臺大體積混凝土施工全過程溫度控制方法[J].公路交通科技(應用技術版),2018,14(12):246-248.

[4]劉文剛.新型AP-EP聚合材料在高架橋橋梁混凝土裂縫修復中的應用[J].工程機械與維修,2022(05):99-101.

[5]王一凡.道路橋梁工程施工中的混凝土裂縫成因與防治措施研究[J].四川建材,2021,47(01):109-110.

[6]許友山,羅蓉,許碧海.柔性導電涂料對混凝土橋梁裂縫監測的應用研究[J].浙江交通職業技術學院學報,2019,20(03):11-16.

[7]田長彬,王靜,張峰,隋青美,孫搏,王正方,李亦佳.用于橋梁鋼管混凝土裂縫監測的FBG傳感器研究[J].儀表技術與傳感器,2017(09):20-23.

[8]張開洪,張奔牛,閆果,周志祥,徐勇.大跨度連續剛構橋梁應力、撓度和裂縫實時監測系統研究[J].重慶交通大學學報(自然科學版),2010,29(04):521-524+619.

[9]萬航齊.橋梁工程承臺施工大體積混凝土施工技術與裂縫控制[J].綠色環保建材,2017(12):99.

[10]譚曉晶,阿拉塔,宋軍,張九峰.云平臺在線監測方法在橋梁承臺大體積混凝土施工溫度監控中的應用[J].工程質量,2020,38(S1):73-77.

[11]王軍.鐵路橋梁工程中大體積承臺的混凝土裂縫成因與溫度控制措施[J].黑龍江交通科技,2012,35(03):111+113.