低溫甲醇洗氣液分離器的計算應用研究

韓秀穎

(天津興辰工程技術服務有限公司,天津 300400)

在化工裝置中,很多工況都需要對氣-液混合的介質進行分離,從而達到產品凈化或滿足下游工藝流程要求的目的。比如,許多由油田裝置氣井采出的天然氣、煉化裝置的瓦斯氣中,均含有一定比例的液體(水、凝析油),這些液體的存在會對管道、設備、儀表等產生腐蝕,還可能堵塞閥門、管線,對安全生產產生極大影響。因此,在氣液混合物進入下游裝置以前,必須對其進行脫液處理。

氣液分離的方法和設備已經大量應用于化工裝置的生產中,分離設備的結構各種各樣,進料方式也各有不同,罐體形式有立式、臥式,分離介質涉及三相分離或者兩相分離;當然,不同的分離設備具有不同的優缺點。當介質和工藝條件發生變化時,若不能選用合適的分離模型,可能導致氣液分離效果不好,甚至出現嚴重夾帶。

1 氣液分離器的形式

分離器的主要原理有兩種:一種是利用組分質量的不同,對混合物進行有效分離;另一種是根據分散顆粒尺寸大小的不同對混合態物質進行有效分離。目前常見的分離方法有4種。

(1)重力沉降式分離。因為氣體和液體的密度差別較大,氣體與液體一起流動時,液體在自身重力作用下,會產生一個相對于氣體向下的速度,而氣體相對于液體,依然可以保持原來的流動方向,由氣體和液體在重力作用下有彼此分離的傾向,向下加速運動的液體會沉降在分離器底部,從而實現分離。

(2)折流式分離。同樣因為氣體和液體密度的不同,當氣體和液體一起流動時,若遇到物體阻擋,由于慣性大小的不同,氣體會折流改變方向,但是液體仍然有保持原有運動方向的趨勢,繼續向前運動,從而實現氣體和液體的分離。

(3)離心式分離。同樣也是因為氣體和液體的密度差,當氣體和液體混合物高速旋轉流動時,氣體受到的離心力要遠遠小于液體受到的,液體附著在分離器外壁然后匯集,實現分離。

(4)絲網式分離。因為氣體和液體微粒尺寸大小的不同,當氣液相混合物一起運動時,如果要通過絲網,就會像通過篩網一樣,顆粒尺寸極小的氣體可以有效通過,但是液體由于尺寸較大,會被攔截而停留在絲網上,實現分離。

2 計算方法

煤化工裝置中的低溫甲醇洗工段的工藝比較成熟,國外專利商主要是林德和魯奇,國內專利商有大連理工大學的技術,通過對比林德或魯奇技術和大連理工大學技術的分離器機械數據單,可以反向推導出各工藝專利商設計分離器中采用的關鍵參數,同時依據分離器相關標準,比如HG/T 20570—95與GPSA—2012,可以計算出分離器最優的規格。

為了確保分離器分離后的氣體中液滴的精度達到10~30 μm,常選用帶絲網除沫裝置的分離器。以金屬絲網過濾網為例,當氣態介質流經金屬絲網濾芯時,若氣態介質攜帶的液滴尺寸大于金屬絲網的孔徑,液滴就會被金屬絲網攔截下來,通過重力落入分離器底部,進而分離出來;若氣態介質中攜帶的液滴直接與金屬絲網碰撞,液滴也將被絲網攔截下來,通過該方式可以分離下來一定量尺寸小于金屬絲網孔徑的顆粒,有助于分離氣態介質中夾帶的細小液體雜質。除此以外,還有下列因素可以使微米級的介質被金屬絲網分離:①對于大多數細小的懸浮液滴,其形狀不規則,在金屬絲網的孔道中架橋;②當兩個或多個液滴同時流向單一的金屬絲網孔道時,液滴和液滴之間也會產生橋接的現象;③單個液滴一旦被絲網孔道攔截下來,則這個孔道的通過率會因為已經被攔截介質堵塞了局部孔道,從而降低了孔道的流通能力,這樣就能把粒徑更小的液滴分離出來[4]。本文通過比較多個帶絲網除沫器的立式分離設備的國內外工藝技術方案,得出一般規律,給出最經濟的分離器尺寸。

現對多個項目進行研究,采用HG/T 20570—95中氣液分離器設計推薦的方法[5]進行常數(KG)的計算:

式中,uG為與絲網自由橫截面積相關的氣體流速,m/s;ρL、ρG分別為液體和氣體的密度,kg/m3;KG為常數,通常KG選取0.107。如果氣流中有較大的液體量被分離,則建議KG取0.075。在高黏度液體、高壓或高真空工藝中,KG可取0.06。

式中,uG為絲網自由截面積上的氣體流速,m/s;DG為絲網直徑,m。

由于安裝的原因(比如支承環的尺寸50/70×10mm),容器的直徑必須至少比絲網的直徑大100mm。

3 氣液分離器的直徑選擇

3.1 原料氣分液罐

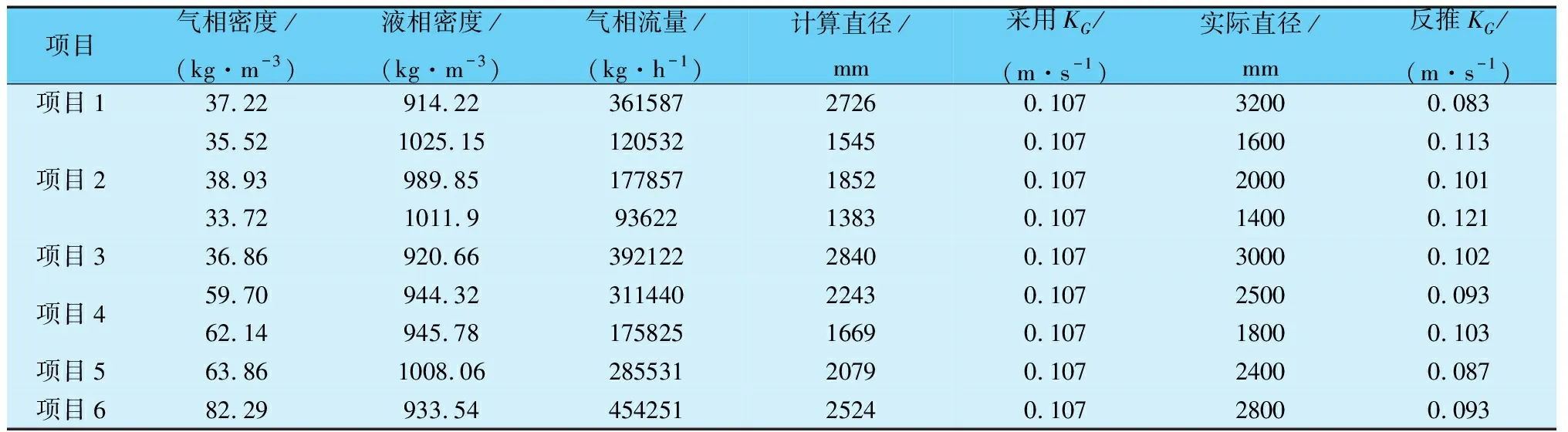

從變換工段輸送的變換氣含有少量水分,由于低溫甲醇洗工段主要是在低溫下吸收CO2與H2S,設計時會在變換氣中噴入少量甲醇,以降低凝固點,防止水在管線中凝固,氣液兩相的氣體進甲醇洗滌塔之前,進入原料氣分液罐進行分液操作。通過計算,原料氣分液罐的計算結果見表1。

表1 原料氣分液罐的計算結果

通過計算推導KG,可以看出,原料氣分液罐的KG取值在0.083~0.121之間。從表中可以看出,項目1、項目3、項目4和項目5是基于林德工藝包計算出的數據,工藝包KG取值略小于0.107,取值偏保守。采用大理工大學工藝包的計算結果普遍略大于0.107,取值相比于林德略微激進。對比不同項目的工藝包數據發現,對于低溫甲醇洗洗滌塔入口的原料氣分液罐,KG選擇0.107是合適的,兩家專利商對于該值的選取偏差不大,整體上林德取值更加保守,分離器的分離效果更好。

通過比較國內外工藝包,原料氣分液罐的最終直徑可確定為計算出的絲網除沫器圓整+100 mm或200 mm,計算出的設備尺寸適用于工程運行。

根據GPSA—2012的說明,KG取值在低壓、低液氣比及低黏度的介質體系中一般選取0.11 m/s,還可根據壓力選取比例系數進行相應的調整。

根據如上的關系進行模擬,計算的直徑都比最終實際選取的直徑要大,并沒有找出相關的規律。

因此,筆者認為對于低溫甲醇洗工段的原料氣分液罐,罐的直徑可采用計算出的絲網除沫器圓整+100 mm或200 mm解決。

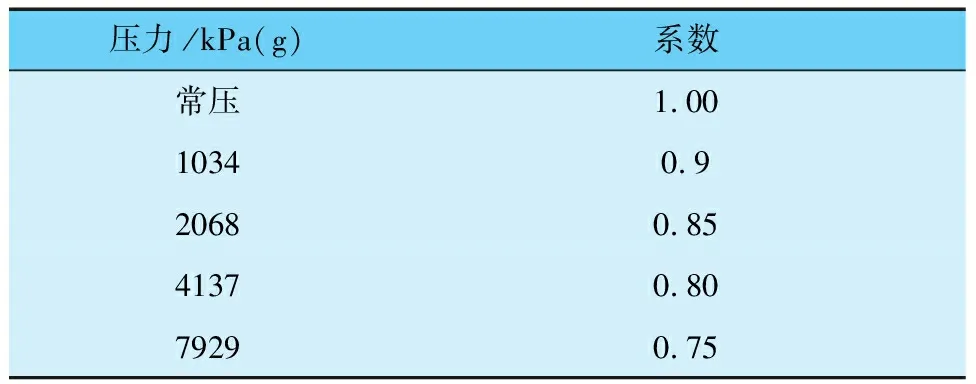

比例系數表與壓力關系見表2。

表2 比例系數表與壓力關系

3.2 H2S氣體分液罐

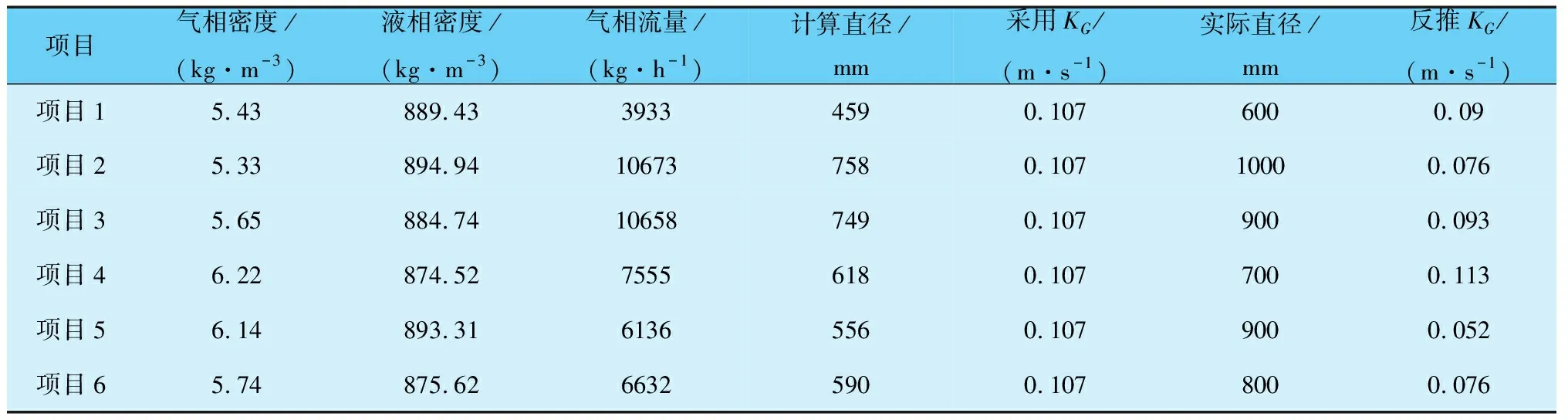

除了上文提到的原料氣分液罐,本文還研究了H2S氣液分液罐,此罐分離出的氣體經過換熱后進入硫回收。不同項目的計算結果見表3。

表3 H2S氣體分液罐的計算結果

從計算推導的KG結果可以看出,H2S氣液分液罐的KG取值在0.052~0.113 m/s之間。除項目4外,其余項目取值都小于0.107,但整體偏差不大。總體來說,H2S氣液分液罐,KG選擇0.107 m/s是合適的。

根據比較國內外工藝包,可采用計算出的絲網除沫器圓整+200 mm或300 mm解決。

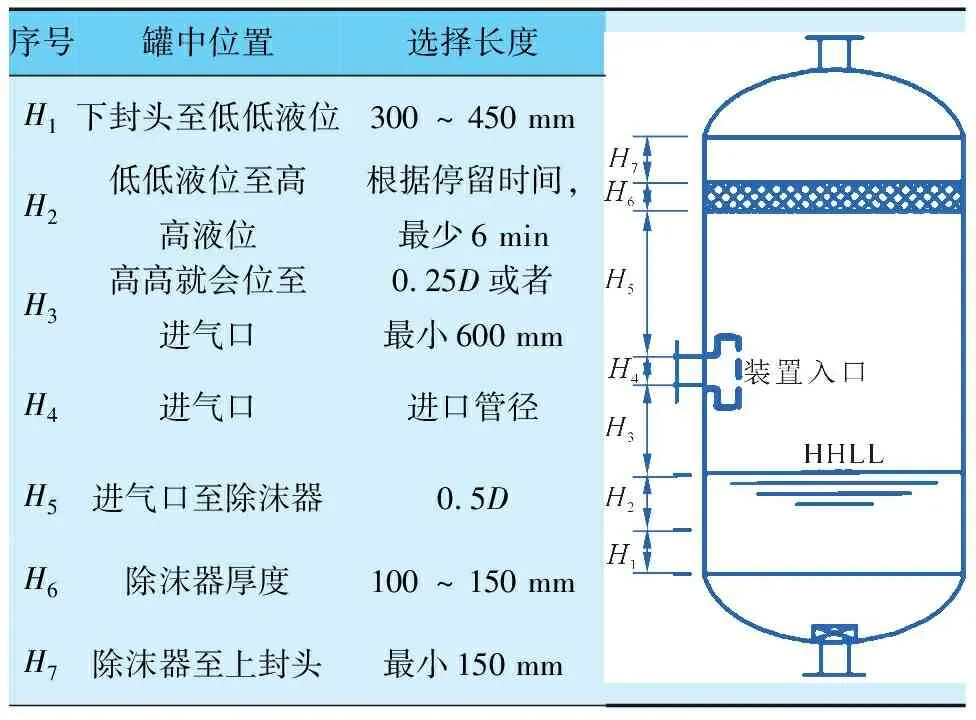

4 分液罐高度的選擇

選擇直徑之后,進行罐高度的計算(見表4)。

5 封頭的選擇

對于原料氣分液罐與H2S氣液分液罐封頭的選取,兩個分液罐的頂封頭型式不一樣。原料氣分液罐采用的是橢圓封頭,而H2S氣液分液罐更多采用的是平板封頭。

選擇橢圓形封頭的主要目的是可以避免出現熱應力與邊緣應力疊加,使焊縫轉移到圓筒的區域。采用橢圓形封頭,因為封頭壁厚筒體壁厚差不多,因此,可以采用同樣厚度的鋼板。通常選用橢圓形封頭作為圓筒體的封頭。平板封頭也是化工設備或容器常采用的一種封頭,通常用于低壓和常壓的設備上,具有制造方便、結構簡單的特點。

表4 高度的計算公式

綜上所述,從受力分析的角度來看,橢圓形的封頭比平板封頭受力更好。從制造的難易程度來看,平板封頭要比橢圓形封頭更有優勢。

6 結語

根據上述研究結果可以看出,不同項目采用的KG不盡相同,但整體取值偏差不大,因此只能根據經驗進行類比選擇。對于原料氣分液罐可采用KG為0.107 m/s,根據計算出的絲網除沫器圓整+100/200 mm解決。H2S氣液分液罐可以采用KG為0.107 m/s,根據計算出的絲網除沫器圓整+200/300 mm解決。對于分液罐高度的設計,可參考本文表4進行選取。對于封頭形式的選擇,原料氣分液罐操作壓力較高,建議采用橢圓封頭,H2S氣液分液罐可采用平板封頭。