大型塔式容器承重狀態下局部熱處理過程中軸向失穩的評估方法探究

馬忠明,張海軍

(魯西化工工程設計有限責任公司,山東 聊城 252000)

伴隨著國民經濟的飛速發展,石油化工裝置產業鏈不斷延伸,化工裝備大型化、高參數化、模塊化、撬裝一體化工藝日益成熟,受運輸條件特別是陸路運輸條件的限制,需要提前完成分段預制,再將預制分段進行現場組裝、焊接,吊裝的重型、大型、特大型塔式容器越來越多。

對于分段吊裝的塔式容器,目前行業內普遍采用的是“立裝成段、倒裝成型”工藝,即結合塔體內部結構特點將塔體沿高度方向分為若干段,每段分別在制造廠內組焊成型、分段進行熱處理,運至現場后完成塔內件、內外附件的安裝、焊接和塔體外部的防腐保溫等作業環節,該方法既可最大限度地減小高處作業帶來的施工風險,同時又可實現塔體各個分段同時開工建造流水作業,使得項目建設的效率大大提高。

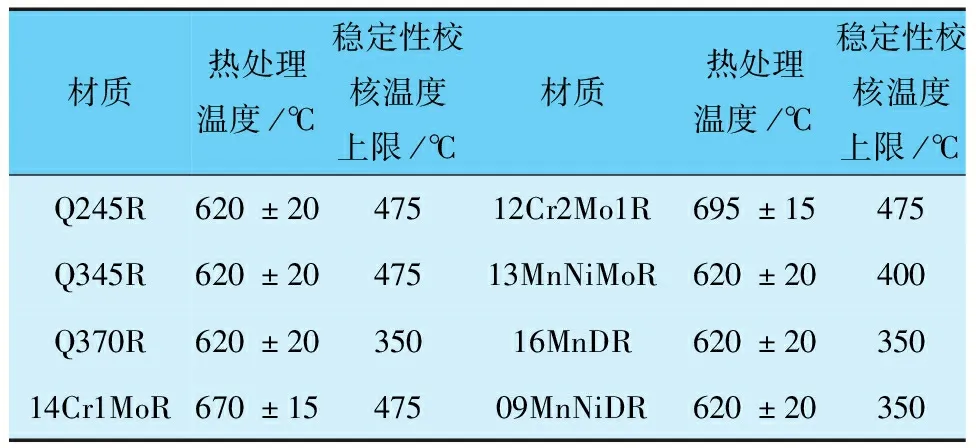

受標準規范對設備材料、焊接接頭厚度、介質毒性危害程度要求的限制,在設備組焊過程中不可避免地要面對現場局部焊后熱處理的問題,焊后熱處理溫度較高。常用碳素鋼及低合金鋼材料的熱處理溫度見表1。在高溫下同時承受上部預制塔體的質量,在溫度載荷及質量載荷的組合作用下,設備極有可能在施工工程中發生軸向失穩,由于熱處理溫度遠遠超過了GB/T 150.3中規定的可以進行穩定性校核的溫度上限,無法通過圖算法對結構在熱處理溫度下的穩定性進行校核,雖然吊裝過程中一般會增設加固支撐,但這種方法完全依靠現場經驗,加固支撐工作量大且沒有相關標準規范及文獻的支持,無法從根本上做到精準、有效和可靠。

本文以某項目精餾塔現場局部熱處理工況下,同時承受軸向載荷的塔體為研究對象,運用ANSYS Workbench有限元分析軟件,結合ASME VIII-2標準中第5章的屈曲計算方法,對該組合工況下塔體穩定性的精確計算方法進行探討和研究。

表1 常用碳素鋼及低合金鋼材料的熱處理溫度

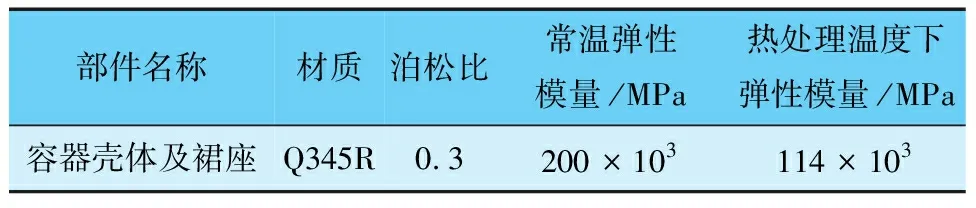

1 精餾塔主體材料參數及分段方案

精餾塔(C-506)主體材料特性參數見表2,吊裝施工方案中各分段主要參數及主體結構尺寸見表3,現場吊裝分段方案見圖1,吊裝時采用“倒裝法”,即第Ⅲ段與第Ⅱ段完成焊接后,再進行整體吊裝與第Ⅰ段焊接,并現場進行局部熱處理。

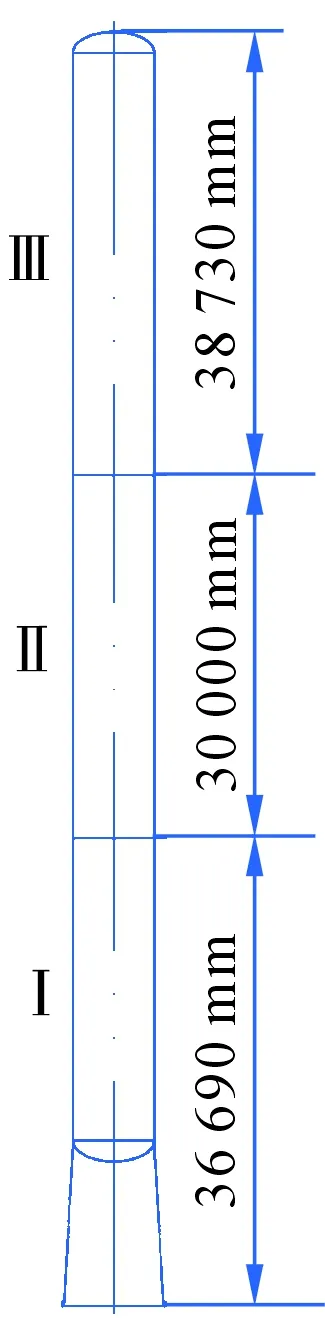

表2 主體材料特性參數

表3 各分段主要參數

圖1 精餾塔(C-506)吊裝分段示意

2 精餾塔(C-506)局部焊后熱處理工藝

2.1 熱處理設備及保溫結構

設備局部焊后熱處理采用卡式爐,并配備電腦溫控柜和溫度記錄儀(允差≤±10 ℃),輸出電壓220 V;電加熱片為履帶式陶瓷電加熱片+磁吸式電加熱片,補償導線采用K型雙芯線,加熱區域內外各置厚度為100 mm、寬度為800 mm的硅酸鋁針刺毯保溫棉。

2.2 精餾塔(C-506)熱處理工藝流程

(1)緩慢升溫至400 ℃,升溫不得超過220 ℃/h。

(2)升溫期間,控制加熱范圍內任意長度為4 600 mm范圍內的溫差不大于140 ℃。

(3)焊件保溫期間,控制加熱范圍內最高與最低溫度之差不大于80 ℃。

(4)升溫和保溫期間,控制加熱范圍,防止焊件表面過度氧化。

(5)焊件溫度高于400 ℃時,控制加熱范圍內降溫速度不超過280 ℃/h。

(6)焊件在高于400 ℃的加熱與冷卻過程中,加熱與冷卻速度不小于55 ℃/h,若可以確保不產生有害作用,可以降低加熱與冷卻速度。

(7)加熱區域降溫時,待均溫帶所示范圍內溫度低于400 ℃后自然冷卻。

精餾塔局部焊后熱處理過程中的溫度控制曲線見圖2。

圖2 精餾塔(C-506)局部焊后熱處理溫度控制曲線

3 模型構建及網格劃分

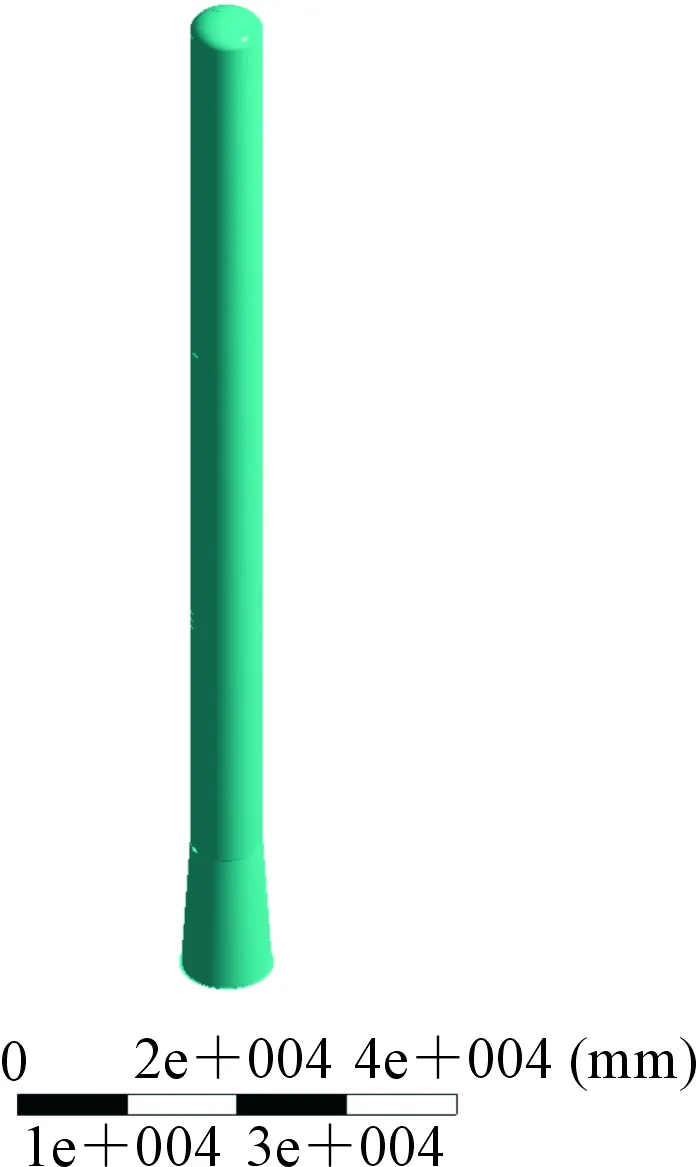

根據塔體的幾何結構特征和熱處理狀態下的承載特性,并考慮結構穩定性計算的實際需求,建立精餾塔的全模型,塔體上的接管、人孔一般都對結構的穩定性有加強作用,且其影響作用只是局部的,加之整體分析的重點在于考察在局部熱處理狀態下軸向載荷對塔體穩定性的影響,同時為了降低網格劃分和加載的難度,將塔體簡化為光滑的殼體,計算模型見圖3。

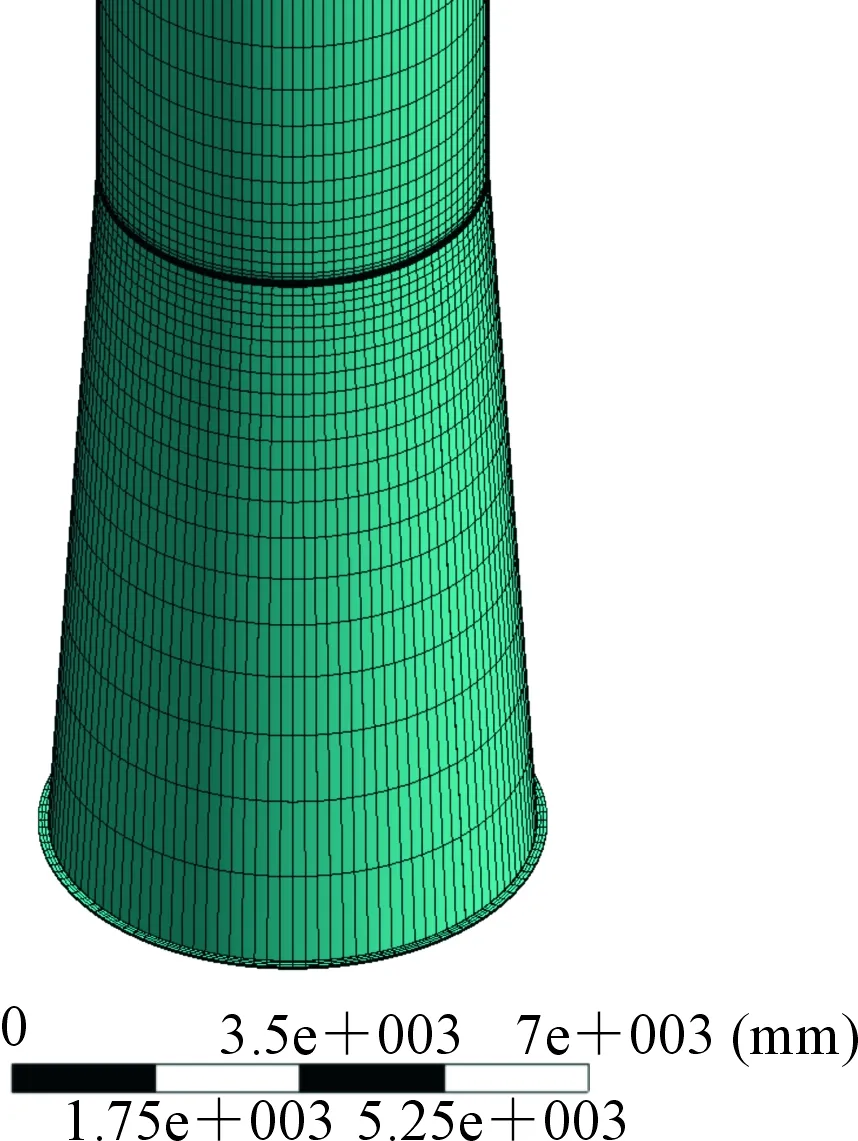

為得到更為直觀的計算結果,同時兼顧計算精度,穩態熱分析采用Solid 70單元進行網格劃分,靜結構計算采用Solid 186單元進行網格劃分,重點關注的局部熱處理段的網格適當進行加密。

三維模型單元總數為64 734,節點總數為321 611,模型總體網格劃分見圖4。

圖3 精餾塔(C-506)三維模型

圖4 總體網格劃分

4 穩態傳熱分析

通過間接法得到塔體局部熱處理狀態下的應力分布,首先對其進行傳熱分析,通過穩態傳熱分析得到塔體熱處理狀態下沿高度方向上的溫度分布。

精餾塔殼體上下兩端為橢圓形封頭,筒體及封頭外壁附有保溫層,保溫層厚度為100 mm,連接焊縫進行局部熱處理時,熱處理段內壁設置保溫層厚度為100 mm;裙座結構為錐形筒體結構,內外壁均覆蓋著防火層,防火層厚度內外均為30 mm。

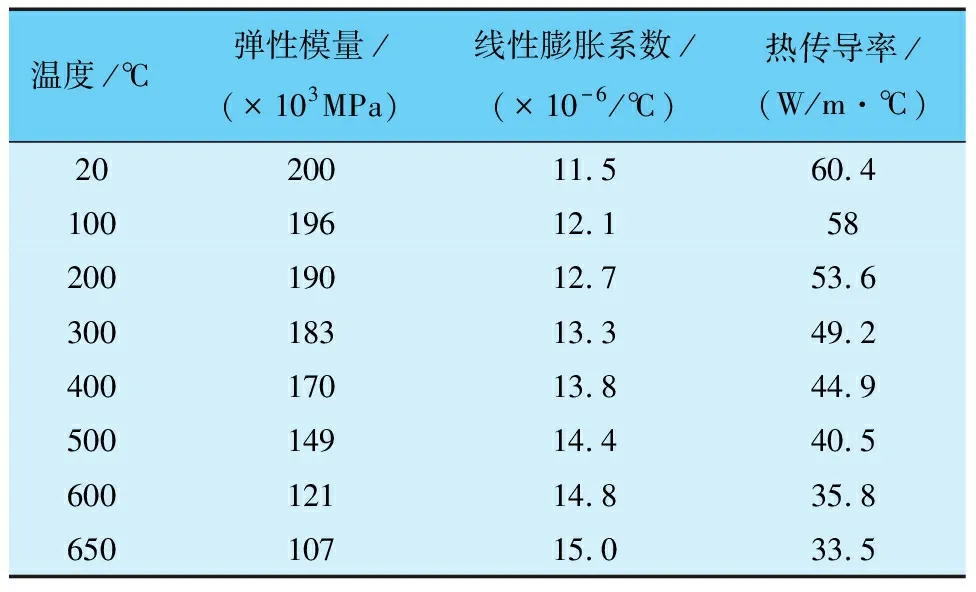

由于溫度范圍較大,因此需要考慮材料的力學性能隨溫度的變化,保溫材料熱傳導率實測平均值為0.32 W/m·℃,防火層熱傳導率實測值為1.4 W/m·℃,金屬材料的彈性模量、線性膨脹系數及熱傳導率隨溫度的變化見表4。

4.1 傳熱分析邊界條件

局部熱處理時,傳熱分析邊界條件如下:①熱處理加熱段:外壁給定熱處理溫度為625 ℃,內壁給定等效傳熱系數2.52×10-6W/mm2·℃;②塔體非加熱段:外壁給定等效傳熱系數2.52×10-6W/mm2·℃,內壁給定等效傳熱系數11.6×10-6W/mm2·℃;③裙座:內外壁給定等效傳熱系數9.55×10-6W/mm2·℃,基礎環板下表面給定等效傳熱系數11.6×10-6W/mm2·℃。

其中,等效傳熱系數是根據傳熱計算方程,結合保溫材料或耐火材料厚度及實測熱傳導率計算所得。

表4 金屬材料在不同溫度下的材料性能參數

4.2 傳熱分析計算結果

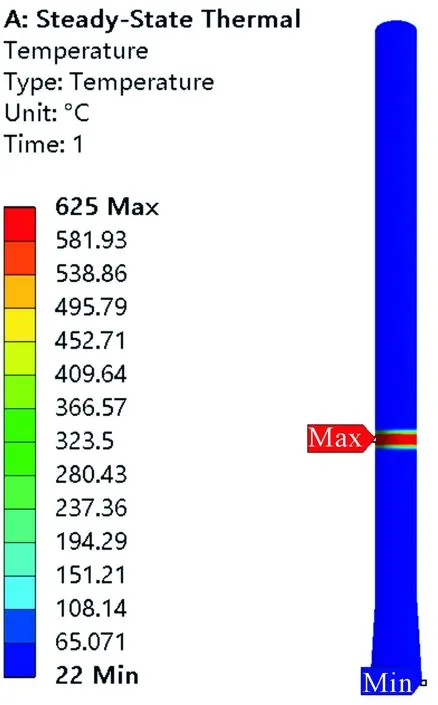

運用ANSYS Workbench的穩態熱分析功能,得到沿塔體高度的溫度分布云圖,總體溫度分布云圖及局部溫度分布云圖分別見圖5和圖6。

圖5 精餾塔總體溫度分布云圖

圖6 精餾塔熱處理加熱段溫度分布云圖

4.3 傳熱分析小結

通過軟件的后處理功能觀察局部熱處理段的溫度分布情況,熱處理加熱段沿厚度方向溫度分布均勻,證明加熱段內置保溫層起到了應有的保溫作用,加熱段之外存在較大的溫度梯度,是由于內壁與空氣的對流傳熱所致,這種溫度分布將會引起較大的應力集中,建議施工單位在現場熱處理時,適當增加內部保溫的寬度,以減緩或降低溫度梯度。

5 熱—結構耦合分析

本文第4節得到了局部熱處理狀態下的溫度分布情況,將傳熱計算結果作為熱載荷導入結構計算模塊,計算模型不變,由軟件自動完成熱單元和結構單元之間的相互轉化。

5.1 載荷分析

局部熱處理時,現場環境氣象條件穩定,因此未考慮風載荷對計算結果的影響,熱-結構耦合計算過程中,塔體各種附件及內件的質量通過等效質量轉移法進行處理,折算到對應分段高度的殼體上,以增大殼體密度的方式來進行等效處理。

5.2 熱—結構耦合分析邊界條件

裙座基礎環板下表面約束X、Y、Z三個方向的位移為0;模型整體施加沿Y軸方向的重力加速度為9.81 m/s2;導入傳熱分析得到全模型的溫度載荷。

5.3 熱—結構耦合分析計算結果

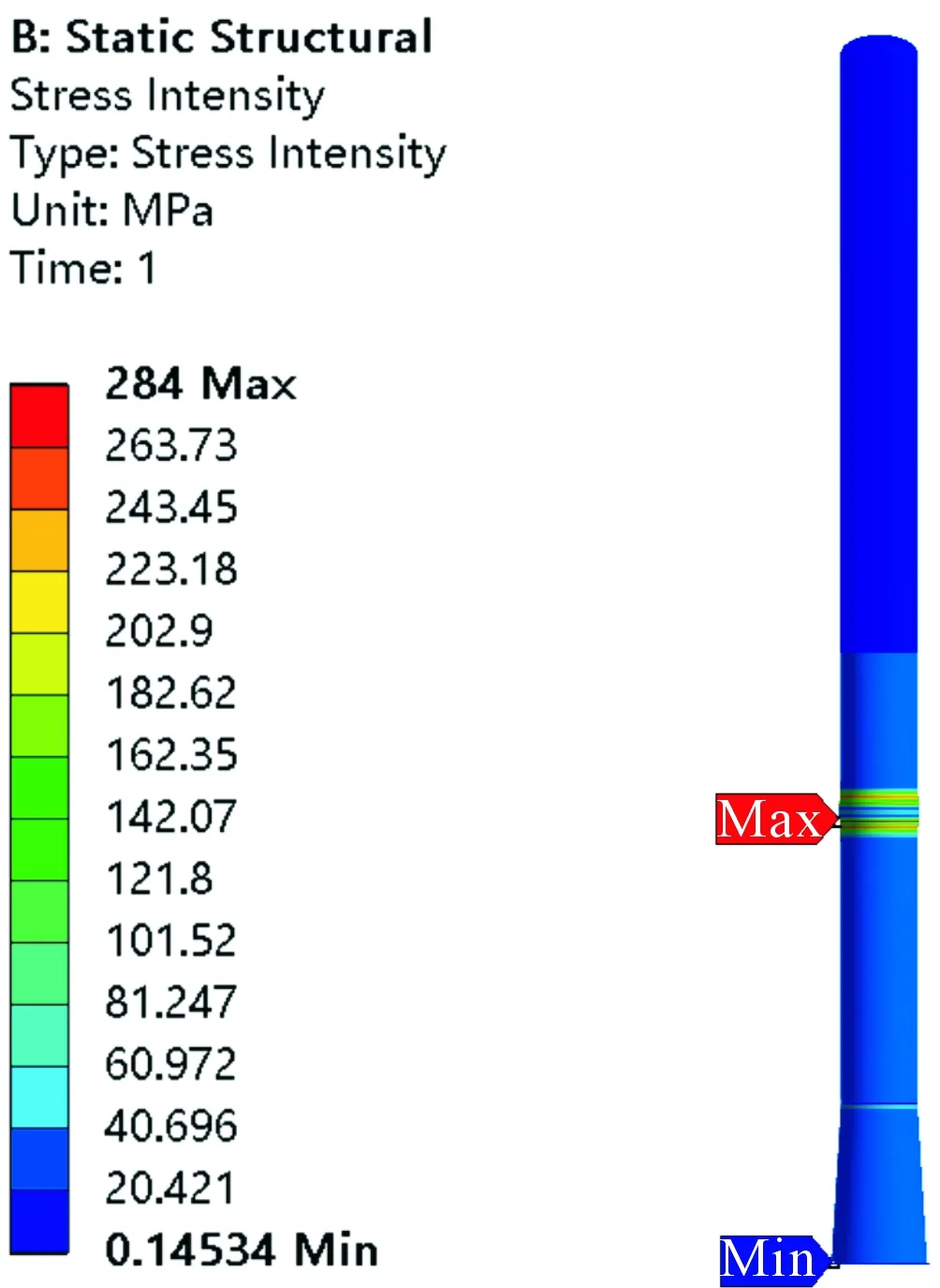

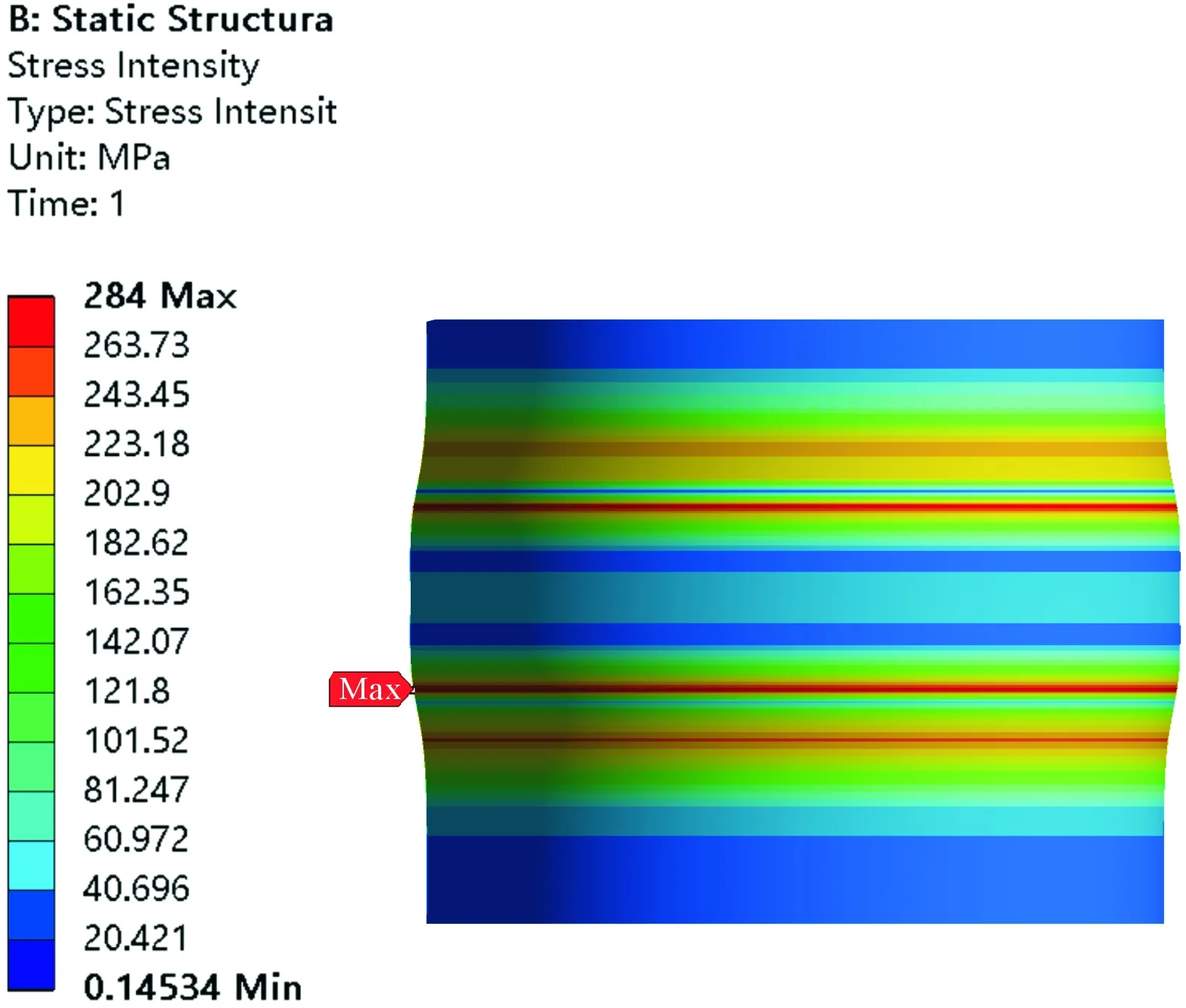

運用ANSYS Workbench的靜力求解功能,得到塔體局部熱處理時的位移云圖和應力分布云圖,分別見圖7、圖8和圖9。

圖7 精餾塔熱處理加熱段位移分布云圖

為更直觀地觀察熱處理段的變形情況,位移云圖中的變形趨勢放大了5倍,從云圖中可以明顯看出,位移最大點出現在塔體的局部熱處理段,在局部熱處理時的熱載荷和塔體上部第Ⅱ、Ⅲ分段重力的作用下,加熱段塔體熱脹冷縮,沿徑向出現了明顯的局部鼓脹,其位移最大值達到了31.192 mm,在熱載荷和重力載荷的聯合作用下,塔體出現軸向失穩的概率急劇增加。

圖8 精餾塔總體應力分布云圖

圖9 精餾塔熱處理加熱段應力分布云圖

如前文所預見,溫度梯度較大的區域出現了明顯的應力集中,需要注意的是,熱—結構耦合分析中不能分別計算溫差應力和機械應力,再進行簡單求和,而是要將各應力分量進行疊加后再導出等效應力。

6 基于熱—結構耦合預應力的屈曲分析

ASME VIII-2《壓力容器建造另一規則》中規定了三種方法,對處于壓縮應力場的承壓元件的穩定性進行校核,分別為基于彈性應力分析分叉屈曲分析、基于幾何非線性的分叉屈曲分析和基于彈塑性分析并考慮初始缺陷的屈曲分析。

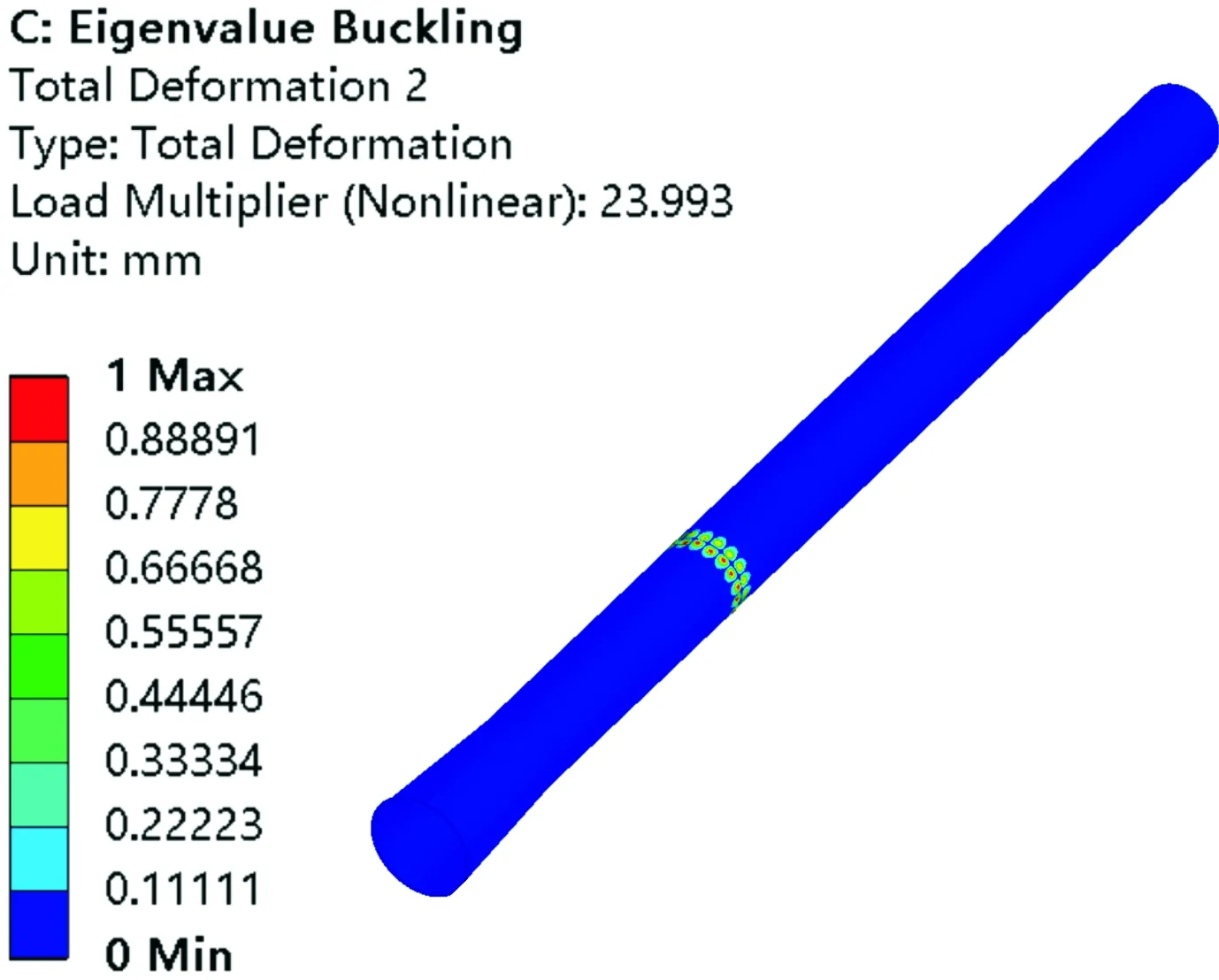

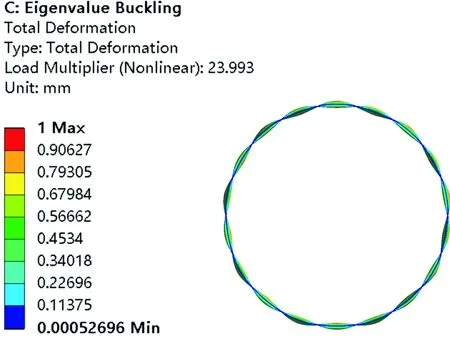

采用本文第5節中得出的熱—結構耦合應力作為預應力,采用特征值屈曲分析(即標準中的基于彈性應力分析分叉屈曲分析)對其進行穩定性分析,在計算過程中,通過模態擴展分別提取了前三階模態的計算結果,得到載荷因子,一階模態的計算結果見圖10和圖11。

圖10 一階模態計算結果(總體)

圖11 一階模態計算結果(局部)

根據ASME VIII-2中5.4.1.3的規定確定容量降低系數,設備外徑Do為6 660 mm,壁厚t為30 mm,Do/t=222<1 247,按式5.13計算得到容量降低系數為0.553 2,最小設計安全系數為3.62,一階模態計算得到的載荷因子為23.993,遠大于3.62,因此,在局部熱處理和上段塔體重力的聯合作用下,殼體不會出現軸向失穩。

7 結語

(1)通過對局部熱處理和承載狀態下的精餾塔模型進行熱—結構耦合有限元分析,并以該工況下的應力狀態作為預應力進行屈曲分析,計算結果表明,該設備進行局部焊后熱處理時,塔體的穩定性滿足標準規范的要求,無需進行加固或增加支撐。

(2)提供了一種重型薄壁塔式容器現場局部焊后熱處理和承載狀態下,進行軸向失穩校核的思路和方法,為該類問題的解決提供了可靠的理論依據和標準規范層面的有力支持,為了得到更為精確、可靠的屈曲失效的計算結果,亦可采用ASME VIII-2標準5.4.1中的基于幾何非線性的分叉屈曲分析、基于彈塑性分析并考慮初始缺陷的屈曲分析方法。

(3)在新版標準《壓力容器——分析設計》報批稿的相關章節中,同樣引入了本文提到的三種用于屈曲分析校核的方法,但國內標準體系在材料參數方面存在欠缺,缺少金屬材料在高溫下的彈性模量、抗拉強度、屈服強度、線膨脹系數和熱傳導率等參數,為更好解決與高溫工況相關聯的工程問題,建議在修訂GB/T 150.2或發布實施新版分析設計標準時,對相關材料的高溫參數進行延伸和擴充。