對超大型尿素裝置產品包裝儲運設計方案的分析與思考

杜 陽

(中國五環工程有限公司,湖北 武漢 430223)

1 傳統大化肥產品包裝儲運

1.1 技術來源和設計原則

上世紀70年代,我國陸續從國外引進并建成了13套大化肥裝置,除3套尿素裝置年單套產能為52萬t外,其余10套單套年產能均為48萬t,13套大化肥裝置總產能636萬t。按照引進技術要求,結合當時我國交通運輸狀況、銷售方式,大化肥裝置配套了汽車運輸、鐵路運輸或者水路運輸,產品按散裝和袋裝貯存相結合為主、集中包裝和集中裝車的原則設計。

1.2 技術方案

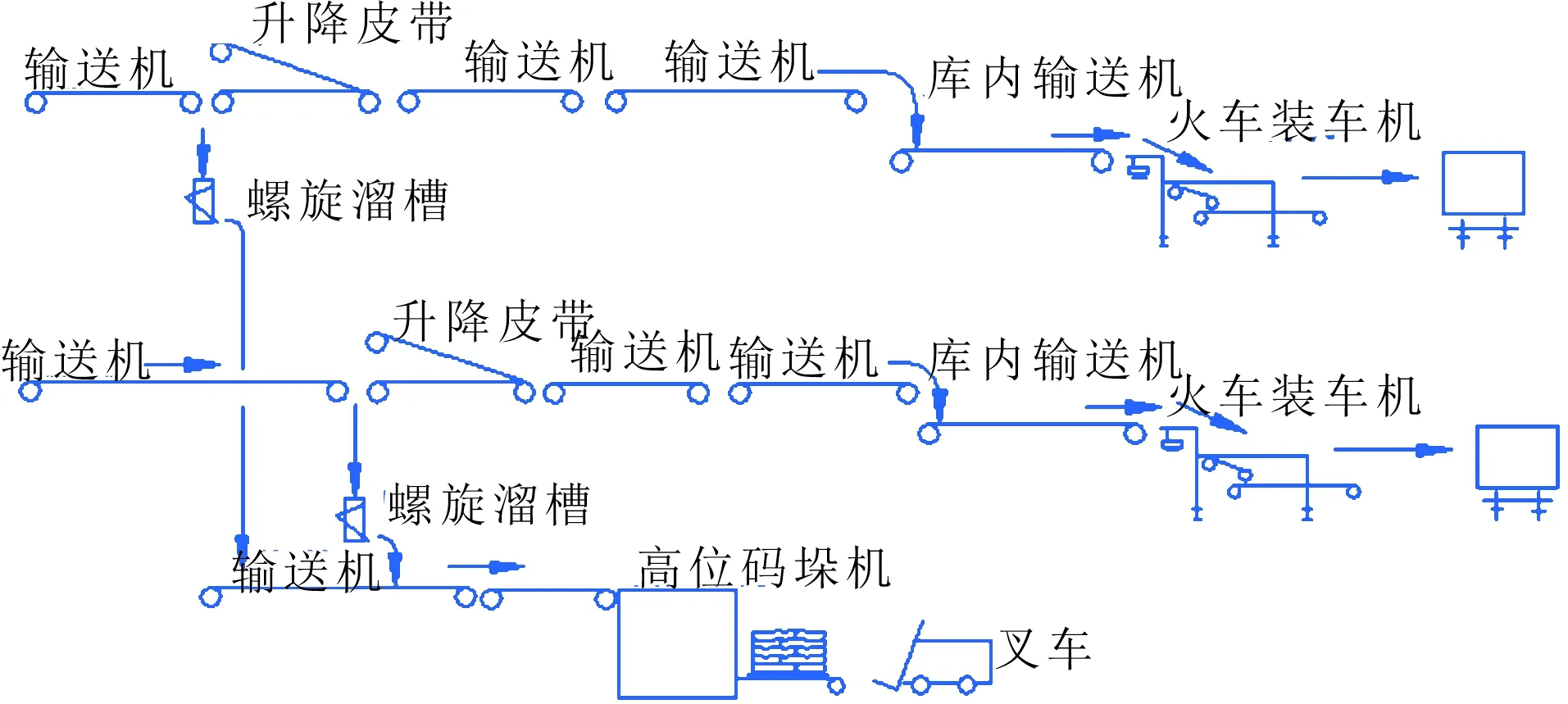

以鐵路運輸產品的年產52萬t尿素產品包裝儲運技術方案為例。

(1)采用散裝倉庫為主,袋裝貯存為輔,集中包裝裝車外運的技術方案,從尿素造粒裝置出來的產品也可不經過散庫而直接去包裝樓進行包裝。

(2)散狀尿素和袋裝尿素均采用帶式輸送機輸送,尿素造粒塔至尿素散庫輸送系統能力為90 t/h,尿素散庫出料,散料輸送系統能力為240 t/h,至包裝樓散料輸送系統能力為330 t/h,袋裝尿素輸送系統能力為1 000袋/h。

(3)設置耙料機散庫1座,面積為108 m×53 m,可存放散裝尿素14 300 t,為生產裝置7~10 d的產量。散裝庫采用耙料機和帶式輸送機作業方式,耙料機的出庫能力為240t/h。

(4)包裝采用塑料編織袋。設置6條半自動包裝生產線,單臺包裝機組包裝能力為800~1 000袋/h,包裝規格為50 kg/袋。

(5)設袋庫1座,面積為240 m×24 m,可存放袋裝尿素5 500 t,為生產裝置3~5 d的產量。袋庫采用3臺高位碼垛機配托盤成組,搬運設備采用叉車。碼垛機的生產能力為800~1 000袋/h。

(6)設置鐵路裝車線2條,長度各為220 m,裝車站臺及鐵路裝車線長度共440 m,一次至少可停約半列火車。6條包裝線包裝后的袋裝成品,既可經6條帶式輸送機送到裝車機裝火車或堆于站臺上,也可通過螺旋溜槽溜至袋裝倉庫經垛機碼垛后,由叉車搬運至庫內堆存。

(7)火車裝車工藝流程見圖1。

圖1 火車裝車工藝流程

1.3 運行情況與存在問題

傳統大化肥產品包裝儲運設計了散庫儲存、半自動包裝機集中包裝、裝車機裝火車等設施,滿足十年前大型尿素裝置產品包裝、儲存、裝火車的功能需求。

隨著國家有關部門對環保、安全、衛生、職業健康提出更高的要求,同時國內尿素市場競爭也日趨激烈,傳統大化肥尿素產品包裝儲運系統暴露出一些問題:一是尿素產品包裝儲運系統各個轉運點、散庫內粉塵濃度超標;二是包裝規格單一,不能充分滿足市場需要;三是包裝后的袋裝物料去向單一,不能做到袋裝物料在線裝汽車和堆垛;四是由于尿素顆粒產品溫度高,在包裝、儲存和運輸的過程中易產生板結、粉化等現象;五是尿素產品中存在的細粉影響了銷售。

2 技術方案優化和改進

自2000年以來,我國尿素行業得到快速發展,越來越多新建的單套尿素項目產能突破100萬t,截至2021年,我國尿素產能已達7 334萬t。超大型尿素裝置的產品包裝儲運設計應滿足最新環保、安全、衛生、職業健康的要求,避免傳統大化肥產品包裝儲運設計存在的問題。

對于新建超大型尿素工廠,產品包裝儲運工藝應特別重視以下4個方面的設計:粉塵治理設計、在線產品冷卻設計、降本增效設計、改善產品顆粒均勻度設計。

2.1 粉塵治理設計

針對控制尿素產品包裝儲運系統粉塵釋放,傳統大化肥尿素產品包裝儲運設計采取了以下措施:控制散料尿素帶式輸送機帶速,一般控制在1m/s以下;在各轉運站、包裝樓、料倉、包裝秤、包裝機下料處設置袋式除塵器。由于尿素粉塵顆粒容易吸潮、結塊,輸送設備密封不好、除塵器設計不夠合理,大多數的尿素產品包裝儲運系統各個轉運站、棧橋、包裝樓皮帶機分料處、包裝倉、包裝秤、裝袋口、散庫卸料小車下料處有大量粉塵釋放,工作場所粉塵含量過高,遠超GBZ2—2019《工作場所有害因素職業接觸限值》的時間加權平均容許濃度<8 mg/m3的要求。

國內北方某大型尿素裝置產品包裝儲運系統現場實際檢測值(2021年1季度)見表1。

表1 包裝儲運系統現場實際檢測值(2021年1季度)

近年來,電力、糧食行業陸續運用了一些新型的粉塵治理技術,某些技術已經在尿素產品包裝儲運系統中運用,取得較好使用效果。比如全封閉滑板式自降塵導料槽+微動力除塵、配電熱風系統的袋式除塵器、散庫卸料車DSH抑塵斗降塵技術,以上技術可以很好地解決各個轉運站帶式輸送機轉運點除塵、包裝樓集中除塵、散庫卸料小車下料處降塵。

2.1.1各個轉運站帶式輸送機轉運點除塵

在各個轉運站帶式輸送機尾部設置新型全封閉滑板式自降塵導料槽(見圖2),并在導料槽末端上部設置微動力除塵器除塵器。

圖2 滑板式導料槽剖面圖

在帶式輸送機受料處,采用超高分子量聚乙烯滑板取代側托輥,使皮帶得到連續支撐,運行中不會出現因凸凹不平而產生漏粉、灑料通道。由于保留下來的皮帶底部水平托輥承擔了物料的大部分質量,而超高分子滑板具有較小的摩擦系數,側面皮帶與滑板之間不會因產生過大摩擦力而阻礙皮帶的運轉,物料顆粒以自沉降的方式落到輸送皮帶上。

全封閉滑板式自降塵裝置的導料槽內設置復合式防溢裙板結構,通過將皮帶夾在中間,從而有效阻止粉塵泄漏,起到良好的密封作用。

在導料槽末端上部設置微動力除塵器,導料槽出口的粉塵及殘余風量在微動力風機的作用下,粉塵被阻攔在濾筒表面。濾筒內外的壓差不斷加大,到達設定值時脈沖電磁閥自動打開,壓縮空氣經管道流入反吹濾筒,沉積在濾筒上的粉塵顆粒在高壓氣流的作用下脫離濾筒表面、脫落到輸料皮帶上。

2.1.2包裝樓皮帶機除塵

包裝樓粉塵釋放點多,傳統除塵方案一般考慮對每臺包裝機設置布袋除塵器、每座料倉采用倉頂除塵器、包裝樓頂部皮帶分料處設布袋除塵器,雖然有一定效果,但依然存在布袋容易堵塞、粉塵回收難、除塵放空口過多、管理難度高等問題。

合理選擇除塵風量、除塵管徑、流速,做好系統阻力平衡計算,恰當選擇風機功率后,還應考慮尿素易吸潮、結塊的特點,可在除塵器進風口處增設電加熱器熱風系統,根據國內多個現場反饋,使用后,布袋不易堵塞,除塵器使用情況較好。對于新建項目,包裝樓除塵如果能采用集中抽塵系統、減少除塵排放口的數量、合理設計除塵管路、配置電加熱熱風系統,除塵效果將得到保證,包裝樓各個工作場所可滿足安全衛生、職業健康標準的要求。

2.1.3散庫卸料小車下料處降塵

國內現有的尿素散庫均沿用引進技術方案,散庫堆取均采用皮帶卸料車進料、門式耙料機取料的方式。由于落差高,尿素顆粒在敞開式落料過程中產生大量揚塵,揚塵長時間懸浮在空中,造成散庫粉塵嚴重超標。目前,國內還沒有工程實例成功解決這一難題。

借鑒糧食裝車、火車裝車、汽車裝車、船舶裝載等多種類似工況的實際經驗,國內某大型尿素化肥廠采用DSH抑塵斗技術對散庫卸料車下料進行了改造,目前改造工作正在實施中。

具體方案是在卸料車出料口下方設置兩個DSH抑塵斗,DSH 抑塵斗與卸料車采用硬連接,同步移動。

抑塵料斗工作原理為:閥裝置與儲料斗之間的間隙不斷變化,當物料進入儲料斗后,儲料斗質量增加,固定架與儲料斗之間的彈簧被拉長,導致閥裝置與儲料斗之間的間隙增大,物料排放量增加;當物料離開儲料斗后,儲料斗質量減小,固定架與儲料斗之間的彈簧收縮,導致閥裝置與儲料斗之間的間隙減少,物料排放量減少。根據DSH抑塵漏斗的專利文件報道,由于準確設計了閥與斗體間的間隙變化量,準確控制了物料的排放速率,該漏斗可以實現物料由松散狀變成柱狀,粉塵被拖進料柱中,當物料到達地面時,粉塵排放量極少。抑塵料斗剖面圖見圖3。

圖3 抑塵料斗剖面圖注:1—閥裝置固定架;2—連接彈簧;3—儲料斗;4—閥裝置

2.2 增設在線產品冷卻器設計

近年來,采用造粒塔造粒的超大型尿素裝置,由于在造粒塔頂部設置了濕式粉塵回收裝置,影響了造粒塔的通風量,出造粒塔尿素顆粒溫度上升。在夏季,溫度可達70℃以上,尿素產品溫度過高,會帶來尿素易結塊、粉塵大、包裝困難等問題。

在線產品冷卻器結構原理是固體顆粒在重力作用下緩慢流過冷卻板間,間壁傳熱實現冷卻,循環冷卻水從冷卻板內部通道流過帶走物料的熱量,下料機構根據固體顆粒性質和工況控制流速,實現高效冷卻。干空氣吹掃防止結露,控制系統保證冷卻效果的穩定和高效。

出造粒塔后,在第一個轉運站設置在線產品冷卻器,尿素產品溫度可降低約10~15 ℃。

2.3 降本增效設計

通過縮短輸送距離、減少產品落地次數、提高機械自動化水平等措施,可大大降低產品包裝儲運系統總成本。

2.3.1縮短輸送距離

總圖設計應充分考慮產品包裝儲運系統的布置,產品冷卻框架、轉運站、包裝樓、產品庫平面布置合理,輸送距離不可過長,輸送棧橋的角度不宜小于11°,避免出現水平棧橋。

2.3.2減少產品落地次數

(1)產品包裝儲運不設置散庫,包裝后的袋裝產品直接輸送至袋庫,裝車站臺。不設置散庫有3大優點:①免除了散庫游離氨、粉塵超標等環保問題;②節省了耙料機等機械設備的投資;③節省了散庫落料和取料的運營投資。

(2)在包裝后入袋庫前設置旁路裝車。國內某標桿大型尿素企業通過科學調度,完全實現了包裝后的袋裝產品100%通過旁路直接裝汽車。通過旁路直接裝汽車,實現倉庫零庫存,避免了袋裝產品的二次落地,大大節省了人工消耗和能耗。僅在特殊情況下,袋裝產品去袋庫貯存,通過叉車裝車。

(3)提升機械自動化水平。在尿素產品包裝儲運系統設在線汽車裝車機、火車裝車機、全自動包裝機、全自動碼垛機,可大大提升機械自動化水平。

2.4 提高產品顆粒均勻度設計

袋裝尿素產品含粉量約為4%~7%,為進一步提高產品的均勻度,將產品含粉量降至1%甚至更低,需要在包裝前設置細粉篩分機。細粉篩分機可選擇國產旋回篩,旋回篩應設置在包裝機上方,一對一布置。

3 超大型尿素裝置產品包裝儲運工藝的一般性設計方案

以汽車運輸產品的年產100萬t尿素產品包裝儲運技術方案為例。

(1)在出尿素造粒塔后的輸送系統中設置1臺去大塊篩分機、2臺在線冷卻器對物料冷卻。

(2)尿素產品小袋包裝采用8臺全自動包裝機組,包裝規格為40(50)kg/袋,每臺包裝機組能力為800~1 000袋/h。在每臺包裝機上方設置1臺細粉篩。

(3)在全自動包裝輸送線下游設置在線裝車機、自動碼垛機。包裝后的袋裝尿素通過帶式輸送機直接輸送至在線裝車機裝汽車,也可以通過帶式輸送機分料系統切換至自動碼垛機碼垛。

(4)設置噸袋包裝輸送線,產品噸袋宜通過吊鉤橋式起重機轉運堆垛或直接吊至汽車車廂裝車。

(5)緊靠尿素小袋包裝樓設置1座封閉的小袋袋裝倉庫,緊靠尿素噸袋包裝樓設置1座封閉的噸袋袋裝倉庫,在倉庫內設置吊鉤橋式起重機,對來自噸袋包裝輸送線的噸袋產品進行轉運、堆垛。

(6)裝車、碼垛工藝流程見圖3。

圖4 裝車、碼垛工藝流程

4 包裝儲運新技術

近年來,立體庫和全自動裝車在石化行業和水泥行業得到了推廣運用,極大提高了企業生產效率、減少了庫存資金積壓,尿素行業也有著同樣的需求,根據實際情況有必要采用這些新技術。

立體庫由包裝碼垛區、立體庫區、自動裝車區組成,主要設備有全自動包裝機、全自動碼垛機,拆盤機、輸送小車、鏈式輸送機、貨架、堆垛機、垛盤輸送機、頂升移載機、疊盤機、翻垛機、垛盤轉位機、軌道移動車、緩停輸送機、編組移載機、自動裝車機等。

5 結語

大化肥尿素產品包裝貯運傳統技術方案已經不能滿足近年來超大型尿素工程項目的需要,超大型化肥項目的尿素產品包裝儲運的設計應在滿足有關國家標準和行業標準的前提條件下,針對項目現場條件、市場需求,充分考慮粉塵治理設計、在線產品冷卻設計、降本增效設計、改善產品顆粒均勻度設計。當項目用地條件緊張、自動化程度要求高,經技術經濟分析后,可考慮采用立體庫和全自動裝車等新型技術。