I 型金屬夾芯板試驗模型縮比關系影響分析

李政杰,吳廣明,胡嘉駿,趙 南,劉俊杰

(1.中國船舶科學研究中心,江蘇 無錫 214082;2.深海技術科學太湖實驗室,江蘇 無錫 214082;3.中國艦船研究設計中心,上海 201108)

0 引 言

金屬夾芯板是由上下兩層金屬面板以及中間金屬芯材,通過激光焊接技術構成一個整體的夾層結構,對比傳統的船體加筋板結構,金屬夾芯結構具有高強度、剛度/重量比的特點,可大幅降低結構的重量。因此,采用金屬夾芯結構替代船體加筋板結構,將成為實現船體結構輕量化的一個重要技術途徑[1]。

金屬夾芯結構與傳統加筋板結構的結構型式差異較大,其結構的載荷傳遞特性和承載機理有待深入研究。模型試驗是研究結構承載特性的一種直觀可靠方法,也是檢驗理論分析和數值計算結果準確性的一個重要手段。通過模型試驗可以直觀、清楚地了解船體結構的破壞過程,揭示載荷的傳遞規律,特別是針對新結構、新材料,模型試驗無疑是一種揭示船體結構崩潰機理和捕獲承載特性最根本、最有效的方法。因此,針對金屬夾芯結構,開展典型結構極限承載特性模型試驗研究具有重要的意義。

模型試驗方法分為實船模型試驗和縮比模型試驗。實船模型試驗能夠準確反映船體結構實際的逐漸崩潰過程,然而,實船試驗成本巨大且周期較長,難以滿足經濟性、可行性等客觀條件的限制,因此,縮比模型試驗是研究船體結構極限強度的一個理想選擇。

金屬夾芯結構的極限承載機理目前尚未完全知曉,并且新的結構型式使得現有相似關系的適用性有待論證,亟需開展金屬夾芯結構縮比模型的承載特性影響分析,以探索縮尺比對其極限承載能力的影響,為金屬夾芯結構試驗的縮比模型設計提供支撐。

本文針對典型I 型金屬夾芯板,采用非線性有限元法,開展不同縮比條件下金屬夾芯板單軸壓縮極限承載能力對比分析,探索縮尺比對其極限承載能力的影響規律,為典型金屬夾芯結構試驗縮比模型的設計提供參考,為金屬夾芯結構模型試驗研究提供技術支撐。

1 鋼質縮比模型試驗相似準則

開展船體結構縮比模型試驗時,由于結構的板厚與長度相差多個量級,模型設計時常將板厚縮比獨立出來。采用方向性量綱分析方法[2-3],將尺度和厚度作為2 個相互獨立的長度量綱,分別記為L和t,可推導得到如下相似準則:

由于非線性因素的影響以及方向性量綱分析在極限強度縮比模型設計中的局限性,上述相似關系使得縮比模型的非線性特性在一定程度上存在偏差。當CL=Ct時,相似關系受縮比的畸變性影響較小;當CL和 Ct相差越大時,其縮比模型的相似度受到的影響也越大。

試驗縮比模型和原型之間保持一定的相似關系,才能根據縮比模型試驗結果推算至原型。因此,開展船體結構極限強度縮比模型試驗時,應盡可能既保證試驗模型與原型的彈性階段相似,也應滿足非線性階段的結構行為相似性[4]。

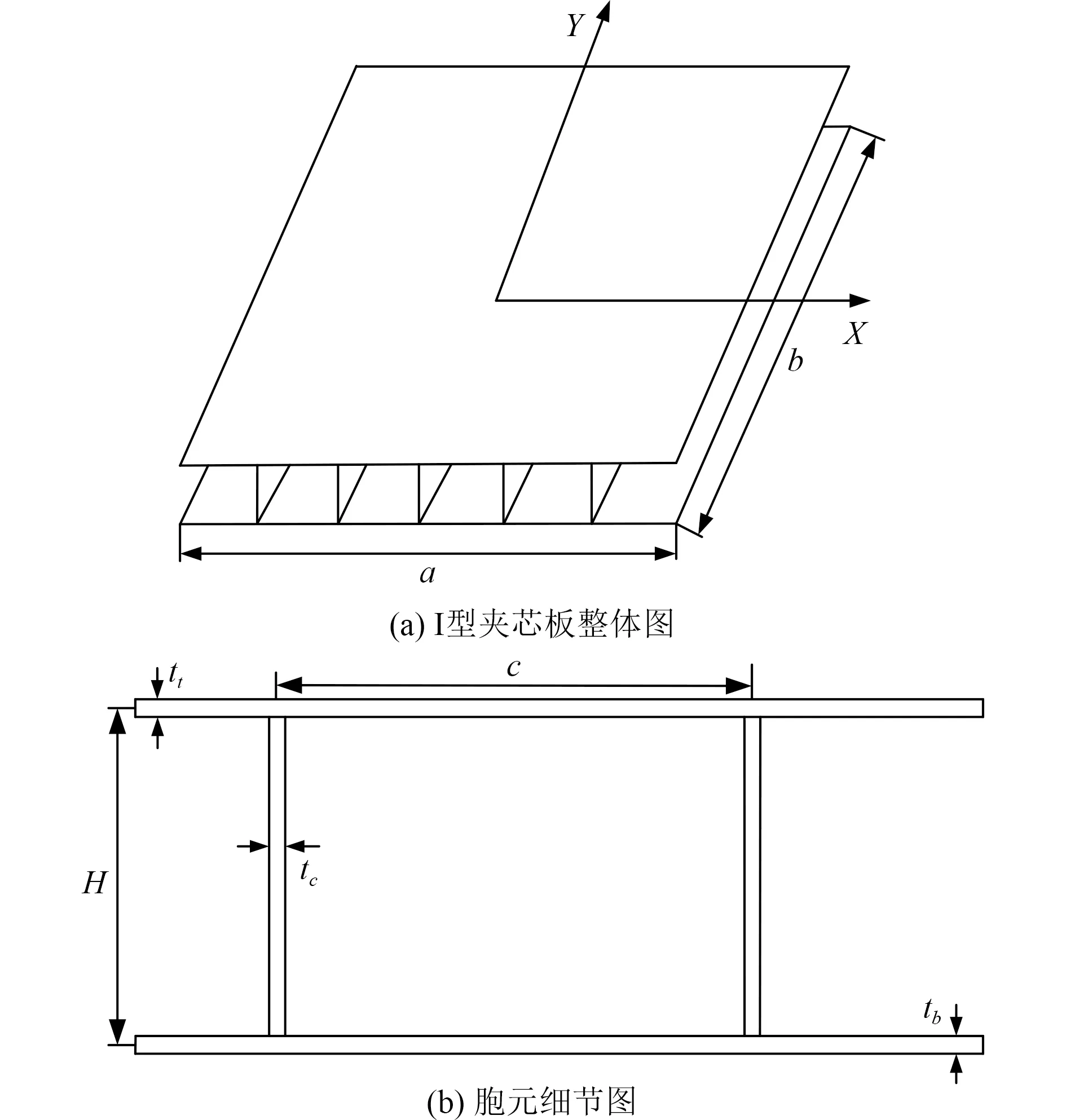

2 I 型金屬夾芯板幾何特性

I 型夾芯板由上、下金屬面板及I 型金屬夾芯組成。夾芯板橫向長度為a,縱向長度為b,上面板與下面板厚度分別為tt和tb,芯材板厚為tc,芯層高度H,I 型夾芯間距c。典型I 型金屬夾芯板由6 個相同的胞元組成,其結構如圖1 所示,幾何參數如表1 所示。

圖1 典型I 型金屬夾芯板結構示意圖Fig.1 Schematic diagram of type I corrugated sandwich plate

表1 典型I 型金屬夾芯板尺寸參數Tab.1 Dimensional parameters of sandwich plate

針對典型I 型金屬夾芯板,分別采用1∶1.2,1∶1.5,1∶2 三種長度縮尺比和1∶1.2,1∶1.5,1∶2 三種板厚縮尺比,通過2 種縮比關系進行組合設計縮比模型。采用非線性有限元法對單軸壓縮作用下的不同構型縮比模型極限承載能力進行對比分析,探索其尺度效應對極限承載能力的影響規律。縮尺比具體組合如表2 所示。

表2 計算模型縮尺比Tab.2 The scaling of calculation model

3 計算模型及邊界條件

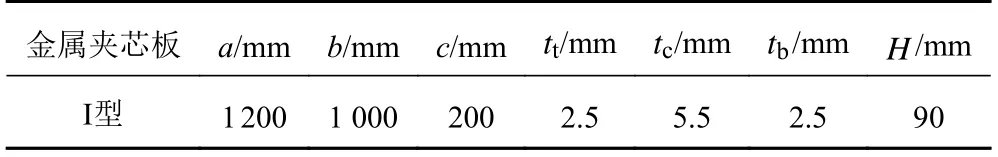

針對設計的金屬夾芯板結構,利用大型通用有限元軟件Abaqus,采用四節點shell 單元,分別創建有限元計算模型,如圖2 所示。模型芯材間距及夾芯高度均劃分為6 個單元,縱向單元大小保證單元長寬比接近1。有限元模型中,忽略了結構初始缺陷的影響,均采用理想彈塑性材料,材料屈服極限為235 MPa。

參考加筋板結構單軸壓縮作用下極限承載能力非線性有限元分析所采用的模型范圍和邊界條件[5-7],計算模型采用“1/2+1+1/2”的模型范圍,即目標結構四周各延伸半個模型范圍,四周采用對稱邊界條件,并約束其垂向位移[8]。金屬夾芯板模型主要承受縱向壓縮載荷,考慮平斷面假定,其受壓端部采用耦合的方式約束,在橫截面形心處創建主節點,截面所有節點與主節點耦合,在主節點施加集中強制位移載荷。有限元模型邊界條件示意圖如圖3 所示。

圖3 有限元模型邊界條件示意圖Fig.3 Boundary conditions of finite element model

4 極限承載能力影響分析

采用Abaqus 軟件的顯式準靜態分析模塊,在模型的主節點處施加強制位移載荷,分載荷步光順加載,對設計的計算模型開展極限分析,獲取不同縮比組合狀態下模型的極限承載能力,以探討縮比條件對不同模型承載能力的影響。

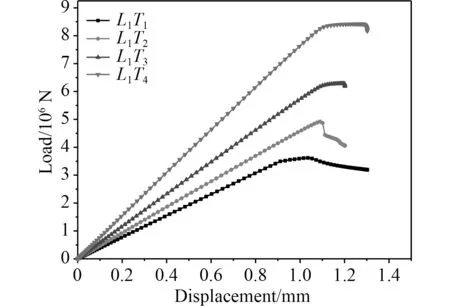

通過主節點處的位移載荷和支反力,繪制模型端部的位移-載荷曲線。圖4 給出了不同板厚縮比下模型端部的位移-載荷曲線。可以看出,隨著板厚增加,彈性階段曲線斜率增加,模型的剛度逐步增大;載荷到達極限后,4 條曲線下降的趨勢差異較大,表明4 個模型塑性階段對應的后屈曲特性存在差異。

圖4 不同板厚縮比模型端部位移載荷曲線Fig.4 Load-displacement curves of different thickness scaling models

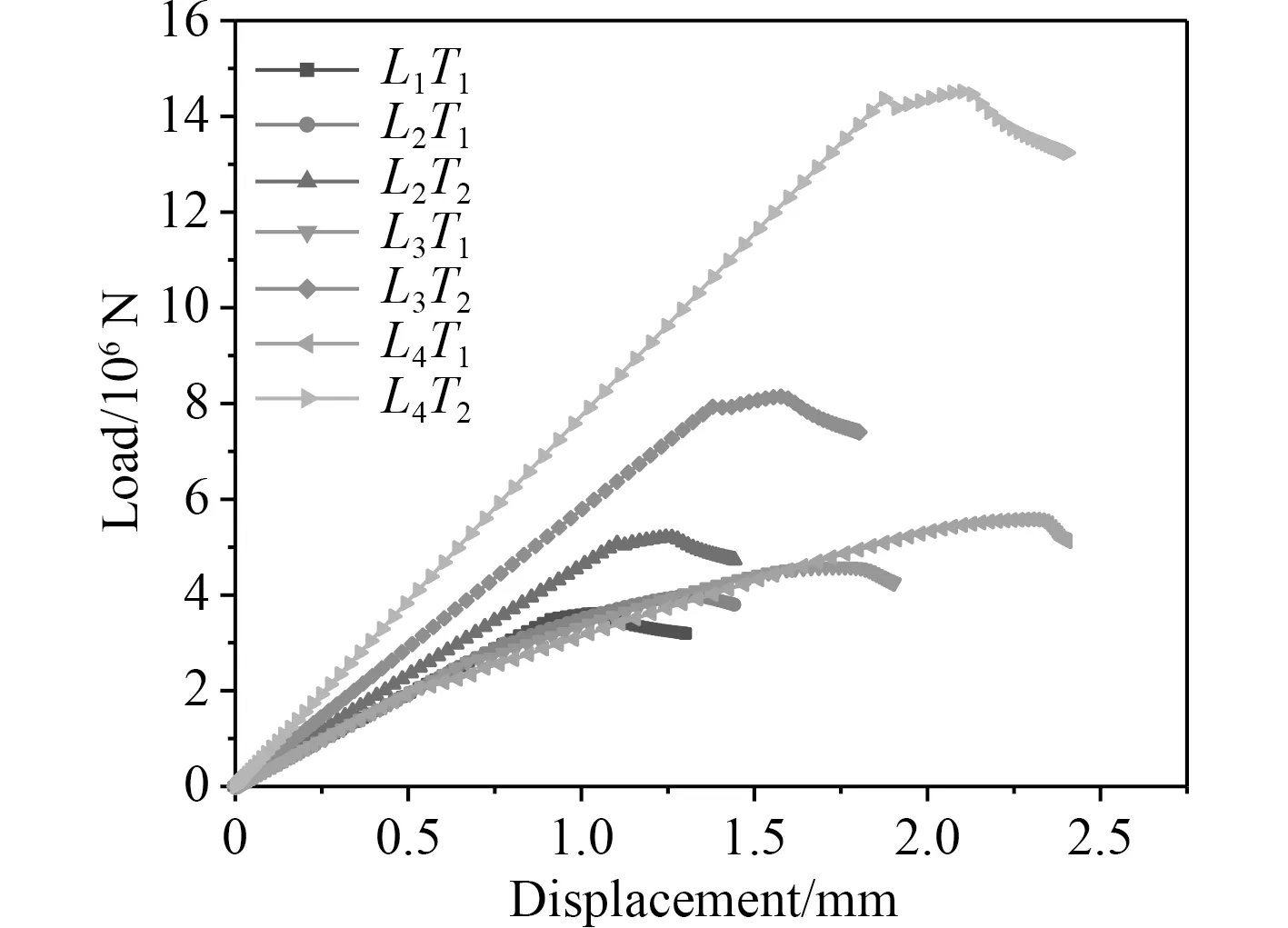

圖5 給出了不同縮比組合下計算模型端部位移—載荷曲線。原始板厚不同長度縮比計算模型的曲線較為集中,表明長度縮比對剛度的影響相對板厚的影響較小;板厚縮比和長度縮比相同組合模型的曲線變化趨勢較為一致,與原型模型的曲線成比例吻合。

圖5 不同縮比組合下模型端部位移載荷曲線Fig.5 Load-displacement curves of structure models with different scaling

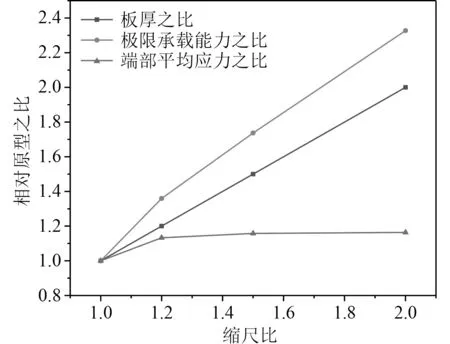

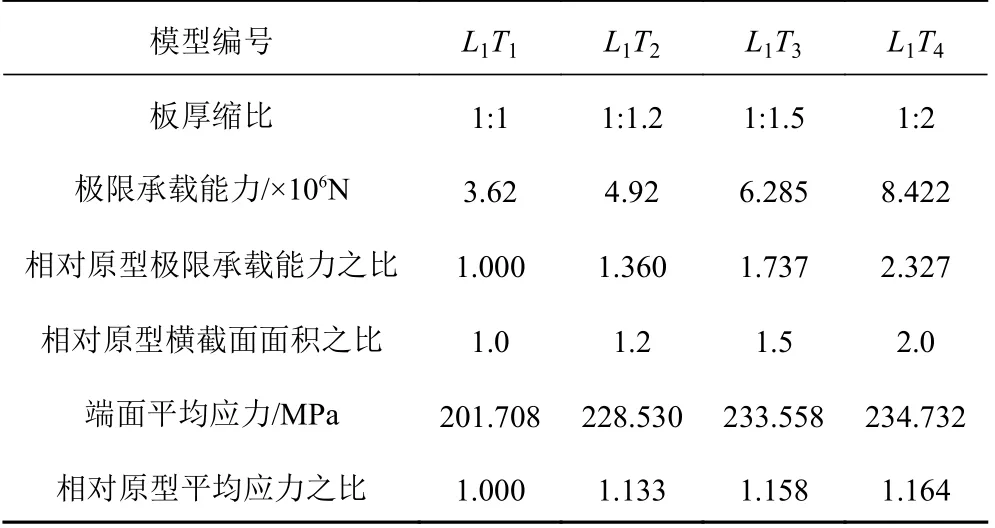

通過模型的端部位移-載荷曲線,可得到模型的極限承載能力;端部極限載荷與端部截面面積之比,即可得到模型的端部平均應力。表3 和圖6 分別給出了不同板厚縮比條件下模型的極限承載能力的對比情況和模型承載特性與縮比之間的關系。4 個模型的端部平均應力均小于材料的屈服應力,隨著板厚增加,其端部平均應力向材料屈服應力接近;板厚增加至一定程度時,模型由屈曲失效向屈服失效轉變;由于失效模式變化,使得模型的極限承載能力與縮比呈現非線性。

圖6 不同板厚縮比下模型承載特性與縮比的關系Fig.6 Relationship between load bearing characteristics and scale of model under different thickness scaling

表3 不同板厚縮比模型極限承載能力對比Tab.3 Comparison of ultimate bearing capacity of different thickness scaling models

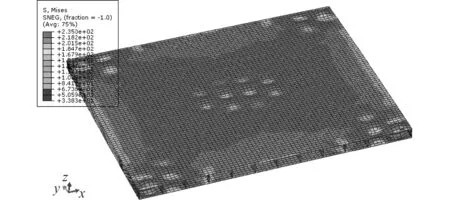

表4 給出了不同縮比組合下模型極限承載能力的對比情況。當板厚縮比與長度縮比相同時,不同縮比條件下模型的端部平均應力較為一致,這與端部的載荷位移曲線成比例的規律相吻合;板厚縮比相同時,隨著長度縮比的增加,其模型的承載能力增加,但端部平均應力有所下降,這是由于長度增加使得結構端部承載面積增加,但模型剛度降低,板的柔度系數增加,使得板的屈曲強度降低。

表4 不同縮比組合下模型極限承載能力對比Tab.4 Comparison of ultimate bearing capacity of models under different scales

5 失效模式對比分析

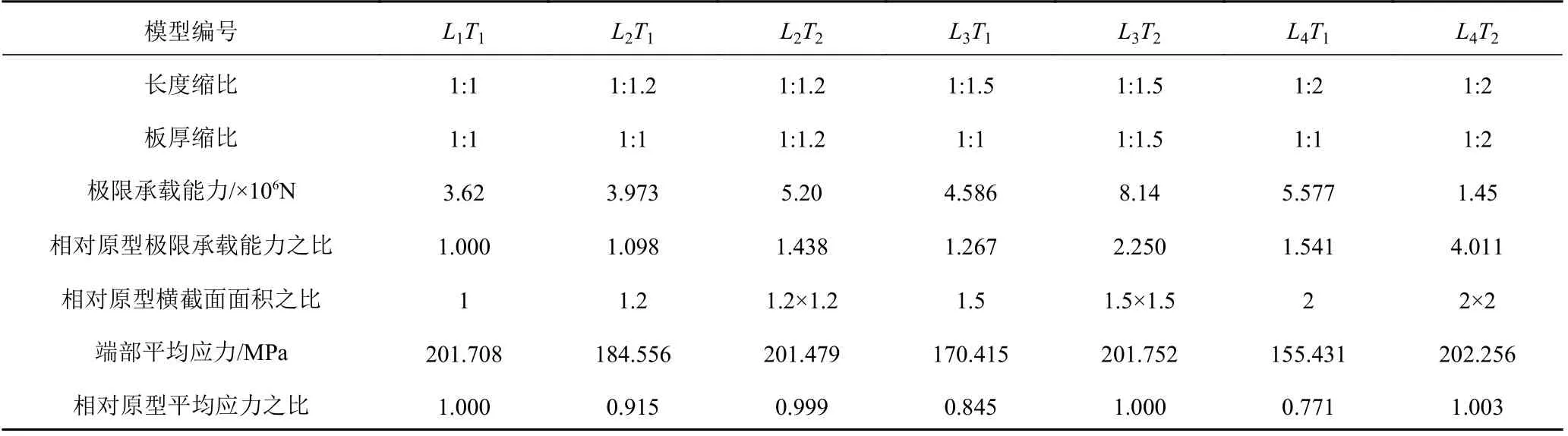

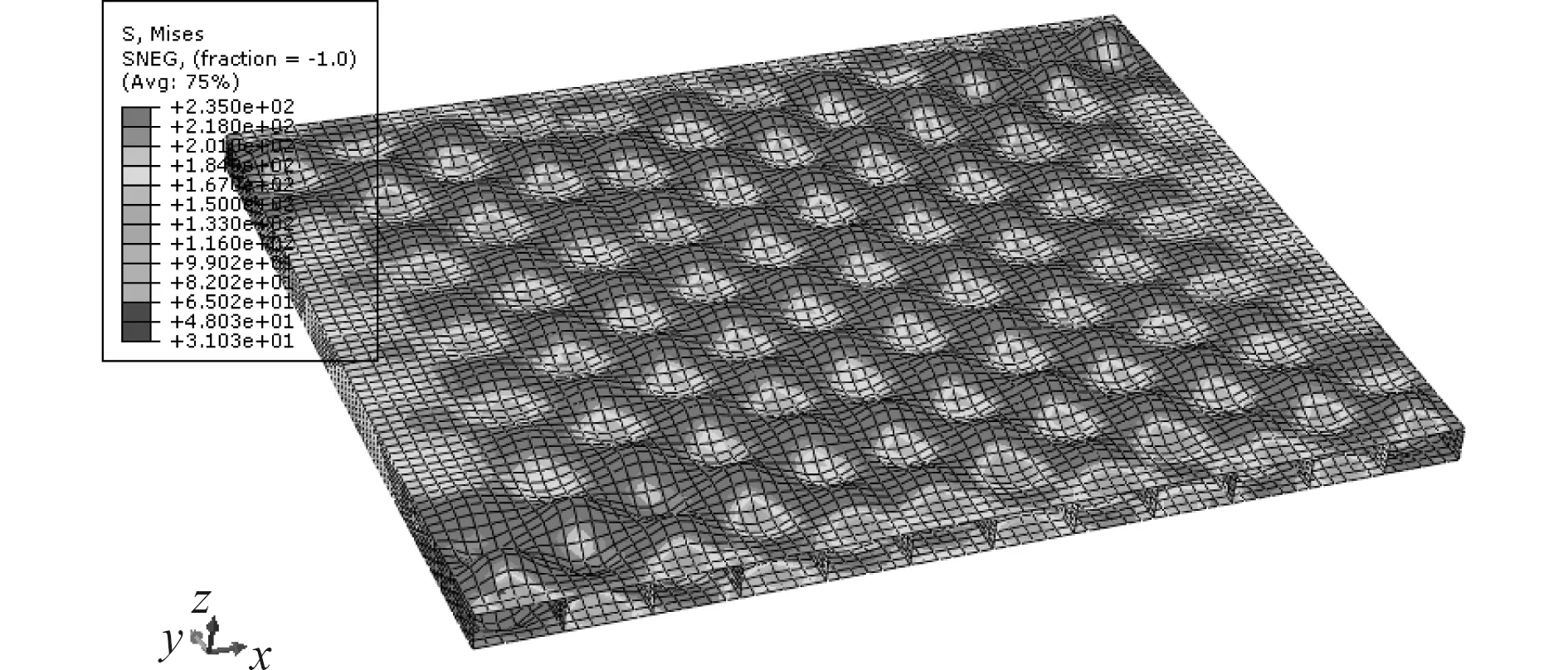

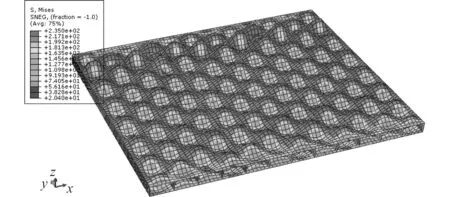

圖7 給出了原型結構極限狀態下的Mises 應力分布云圖,圖8 給出了L2T2模型極限狀態下的Mises 應力分布云圖。L3T3和L4T4模型極限狀態應力分布與L2T2以及原型的應力分布相同,均呈現典型的板格屈曲失效模式,橫向一個胞元內板格表現為一個失穩波形,縱向范圍表現為多個失穩波形,4 個模型僅變形幅值存在差異。

圖7 L1T1 極限狀態應力分布云圖Fig.7 Mises stress distribution of L1T1

圖8 L2T2 極限狀態應力分布云圖Fig.8 Mises stress distribution of L2T2

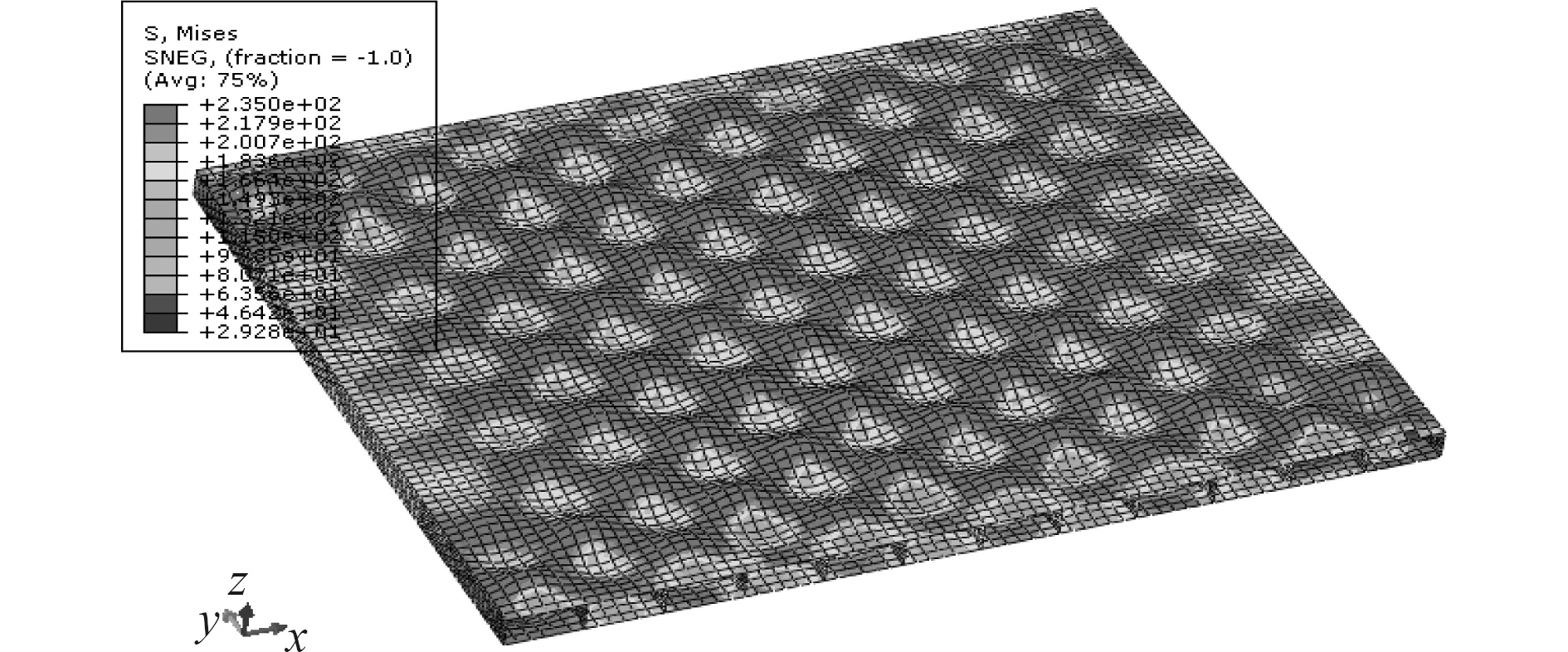

圖9 和圖10 分別給出了L2T2和L1T3模型極限狀態下的Mises 應力分布云圖。L1T4應力分布與L1T3模型應力分布一致,隨著板厚增加,其失效模式發生變化,L1T1(原型)整個模型屈曲失效,L1T2模型中間范圍屈曲失效導致整體崩潰,L1T3和L1T4呈現橫截面整體進入塑性,屈服失效。

圖9 L1T2 極限狀態應力分布云圖Fig.9 Mises stress distribution of L1T2

圖11 和圖12 分別給出了L2T1和L3T1模型極限狀態下的Mises 應力分布云圖。L4T1模型極限狀態下的Mises 應力分布與之接近,其失效模式與原型的失效模式類似,均呈現屈曲失效。

圖12 L3T1 極限狀態應力分布云圖Fig.12 Mises stress distribution of L3T1

6 結 語

基于非線性有限元法,對設計的I 型金屬夾芯板單軸壓縮作用下的極限承載特性進行對比分析,以探索不同縮尺比對其極限承載能力的影響,為金屬夾芯結構的試驗縮比模型設計提供支撐。計算結果表明:

1)板厚縮比與長度縮比相同時,不同縮比模型的極限承載特性成比例吻合,因此,模型設計時應盡可能使板厚縮比與長度縮比接近,以降低縮尺比奇異性的影響;

2)板厚縮比與長度縮比不一致時,板厚的變化將導致模型的失效模式產生偏差,降低縮比模型計算結果的相似吻合度,縮比模型的極限承載能力與縮尺比呈現非線性。

3)由于尺度效應的影響,金屬夾芯結構試驗縮比模型設計時,在保證幾何相似的前提下,還應考慮結構承載特性的非線性影響,盡可能保證縮比模型的失效模式相似,提高其非線性相似度。