汽車輪轂軸承法蘭套圈輕量化設計成形工藝研究

文/徐國軍·浙江萬鼎精密科技股份有限公司

汽車輪轂軸承是應用于汽車底盤系統用來承重和為輪轂的轉動提供精確引導的核心零部件,隨著新能源汽車的快速發展,以及環保和節能的需要,汽車的輕量化已經成為世界汽車發展的潮流,汽車輪轂軸承輕量化也是大勢所趨,主要體現在結構設計上,這其中,輪轂軸承法蘭套圈的結構設計輕量化尤為重要。

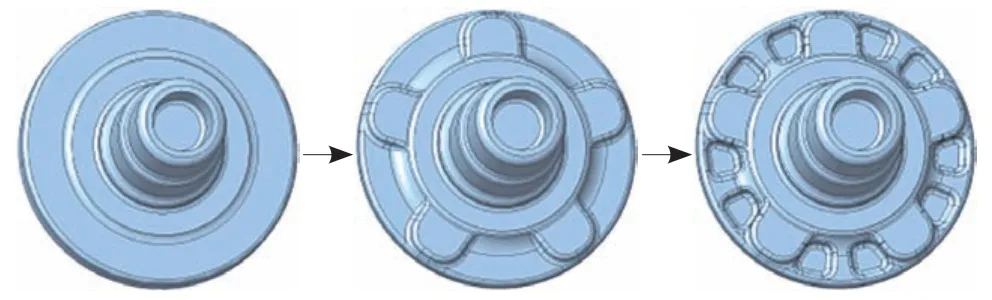

圖1 是法蘭套圈輕量化設計的演變過程,最早的設計是純圓盤型法蘭套圈;在保證法蘭套圈與輪轂裝配強度前提下,設計演變為多等分凸臺(保證螺栓裝配強度)法蘭套圈,重量降低約8.5%;在滿足旋轉離心力及動靜載荷的要求下,設計多等分凸臺和多等分凹槽的法蘭套圈,重量降低約4%。以下主要對多等分凸臺多等分凹槽法蘭套圈成形工藝展開介紹。

圖1 法蘭套圈輕量化設計的演變過程

產品設計分析

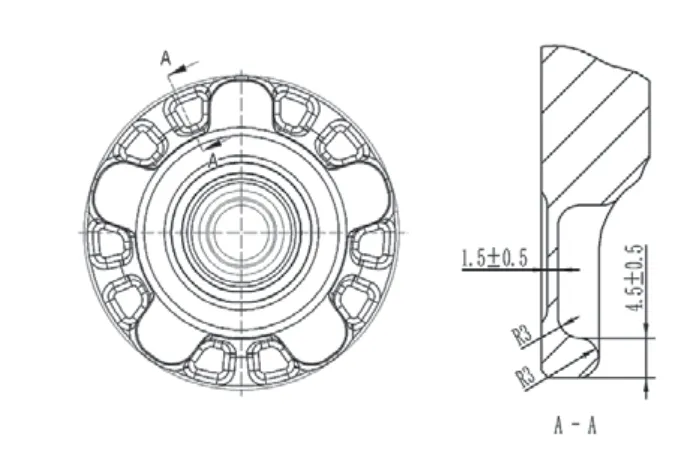

多等分凹槽的關鍵尺寸設計在于凹槽處的料厚、凹槽距離邊緣的尺寸及過渡圓弧的大小。法蘭套圈與汽車輪轂裝配,承受汽車車身的靜載荷及行駛過程中的動載荷,尤其是啟動時的動載荷最大。通過強度數值模擬分析,設計圖2 所示的產品尺寸,凹槽處的料厚為(1.5±0.5)mm,距離邊緣(4.5±0.5)mm,過渡圓弧為R(3±0.5)mm。

圖2 產品關鍵尺寸設計

多凹槽的結構設計大大增加了產品鍛造成形難度,產品的多凹槽結構對應鍛造模具的多凸出結構,增加了金屬流動的阻流和對流風險。

鍛造工藝分析

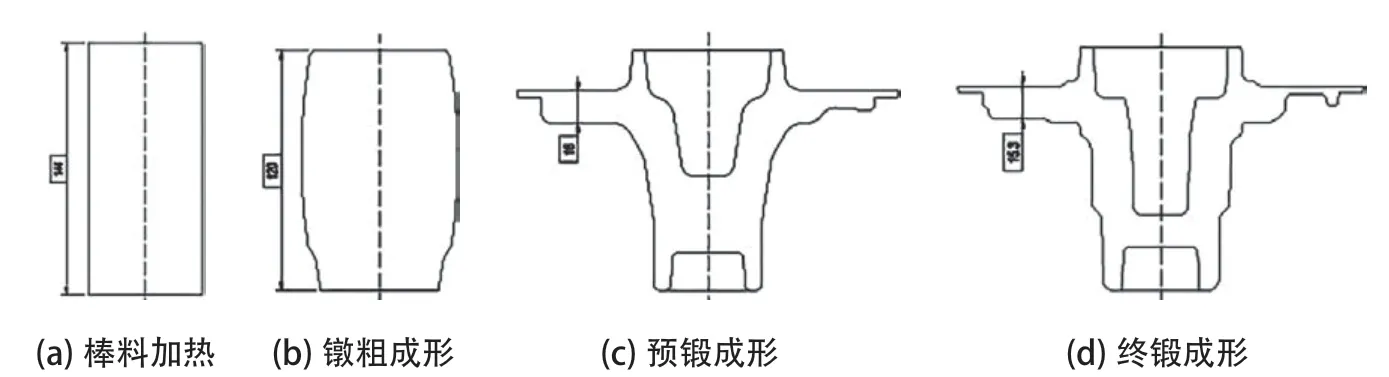

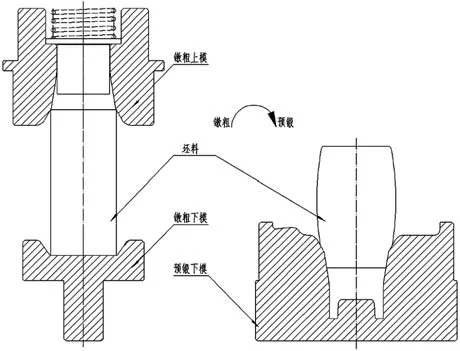

基于對產品結構的分析,結合對多等分凸臺法蘭套圈的模具設計和鍛造工藝經驗,設計如圖3 所示的鍛造成形工藝圖。由于金屬流動的阻流和對流風險增加,所以選擇開式有飛邊模鍛工藝。

圖3 鍛造成形工藝圖

汽車輪轂軸承法蘭套圈的原材料一般采用中碳軸承鋼,坯料的選擇依據鍛件盤面直徑大、軸徑較細的特點和開式鍛造工藝,坯料體積=鍛件本體體積(含連皮)+飛邊體積,飛邊體積按坯料充滿設計飛邊槽的50%計算。依據密度計算出坯料重量,再加上我司采用中頻感應加熱爐加熱,需再加上1%的火耗。坯料一般選取長徑比為1.8 ~2.2,最大不超過2.5,再結合我司加熱爐爐膛尺寸,最終確認坯料直徑。

原材料、產品的金相組織、硬度、機械性能要求與我司之前開發的法蘭套圈一樣,增加了多凹槽的結構設計,為使金屬有較好的塑性和較低的變形抗力,將加熱溫度設計為1130℃~1200℃。加熱節拍控制在10s 左右,出爐口設置雙探頭監測出爐溫度,減少溫度變差,使過程穩定。

鍛件盤面較大,鐓粗工步在去除坯料表面氧化皮的同時增加坯料的橫截面,提高盤面的成形充滿性。但是由于鍛件軸徑較細,鐓粗工步又要起到拔長的作用才能滿足軸徑的成形充滿性。我司設計錐形鐓粗模具(圖4),通過調節設備行程,使坯料能往模具中流動,達到拔長的作用。鐓粗完成后,鐓粗產品掉頭放入預鍛下模。

圖4 錐形鐓粗模設計

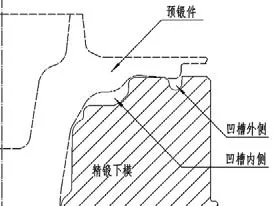

多凹槽的結構設計,造成金屬對流主要在邊緣與槽之間的位置,不僅距離短而且深度較深。在精鍛成形過程中,隨著精鍛上模往下動作,凹槽位置受到由中心往邊緣的橫向金屬流動和從上到下的縱向金屬流動,極易形成對流,造成產品折疊失效。從上到下的縱向金屬流動是成形必須的,所以能改善的是減少或避免中心往邊緣的橫向金屬流動。在設計預鍛下模結構時,要考慮與常規等分多凸臺法蘭套圈的不同,在凹槽內側設計足夠多的空間存料(圖5),使其與凹槽外側達到同時充滿的效果,這樣就不會有凹槽內側往外側的金屬流動,不會形成金屬對流。

圖5 預鍛下模關鍵位置設計

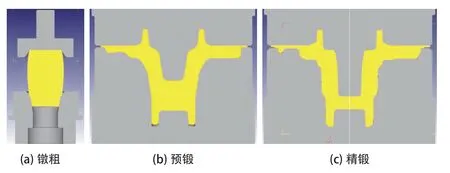

仿真模擬分析

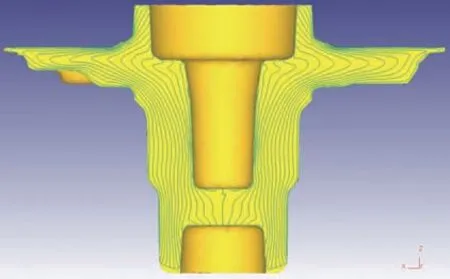

利用Deform 3D 軟件進行模擬,材料選用AISI-1055[1450-2200F(800 ~1200℃)],模擬溫度選取1150℃,為了能更清楚地模擬凹槽兩側的成形和金屬流動情況,材料網格劃分為100000,同時設定網格的變形性質(體積補償)為FEM+網格主動。根據之前其他法蘭套圈的試做經驗數據,設定摩擦系數為0.5,導入模具模擬,建立如圖6 所示的模擬過程模型。

圖6 模擬過程模型

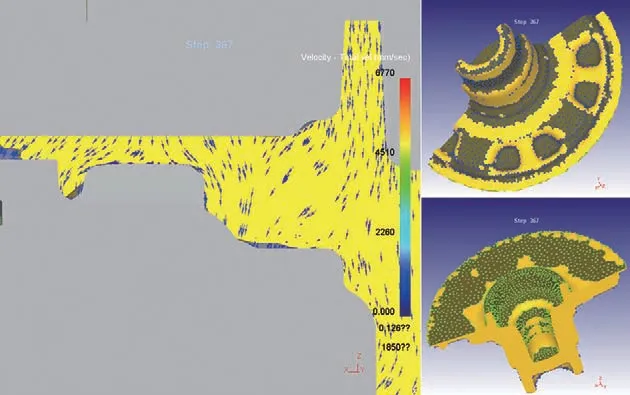

金屬流動分析

圖7 左側視圖是速度-全速度模塊模擬的結果,可以看出在成形充滿前一步凹槽內外側都只有從上到下的縱向金屬流動方向,從箭頭方向可以看出,沒有從凹槽內側往外側的金屬流動,沒有形成對流現象,滿足工藝設計要求。從圖7 右上角視圖可以看出,凹槽內外側在成形充滿前一步都處于缺料狀態,下一步同時達到充滿效果。

圖7 凹槽內外側金屬流動模擬

金屬流線分析

通過圖8 流線模擬可以看出法蘭套圈鍛件滾道處流線與滾道輪廓相近平行一致,符合設計要求,其他各處無紊流、渦流、穿流等缺陷。

圖8 金屬流線模擬

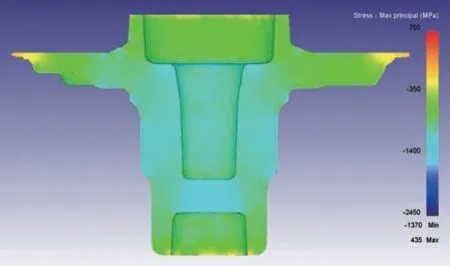

應力分析

通過圖9應力分析圖可以看出,最大壓應力為1370MPa,最大壓應力部位為精鍛最終成形部位。模具材料為H13 熱作模具鋼,熱處理硬度為48 ~52HRC,該模具鋼許用壓應力為1250~1875MPa,模具受到的最大壓應力不大于許用壓應力,模具滿足設計要求。

圖9 應力分析

試做驗證

模具加工完成后進行現場試做,完成下料→加熱→鐓粗→預鍛→精鍛→沖孔→切邊→冷卻等工藝,最終獲得如圖10 所示的法蘭套圈鍛件,外觀充滿良好,經過全尺寸檢測,滿足設計要求。經過酸洗檢測,凹槽處無折疊不良,驗證工藝設計方案可行。

圖10 試做鍛件

結束語

⑴通過對產品的結構設計分析,在保證強度的同時滿足輕量化要求。

⑵通過仿真模擬分析,有效驗證了鍛造工藝方案的可行性。

⑶通過試做驗證,得到滿足設計要求的產品,對類似法蘭套圈的開發生產具有參考指導意義。