立銑刀側銑加工剖分式直齒錐齒輪時的刀位求解

李聚波,趙 巖,王 斌,段新峰,房建壘,耿瑞廣

(河南科技大學 機電工程學院,河南 洛陽 471003)

0 引言

大型錐齒輪廣泛應用于發電、船舶、礦山等重要領域。近年來隨著大型起重機械、冶金行業、礦山機械等重型機械行業的不斷發展,越來越多的廠家對大型直齒錐齒輪的需求日益增多。大型直齒錐齒輪具有結構尺寸大、制齒難度大等特點,其制造能力是先進制造業核心競爭力的集中體現[1-2],剖分式結構已成為現有特大型直齒錐齒輪的常用結構。

針對大型錐齒輪的加工制造,國內相關研究人員對其進行了研究并取得了一定的成果。文獻[3]提出了指形銑刀基于刀傾法數控展成準雙曲面齒輪的方法,以解決重型準雙曲面齒輪加工使用專用機床和大直徑刀盤、加工困難和費用昂貴等問題。文獻[4]基于等基圓錐齒輪理論,建立了剖分式等基圓錐齒輪的的切削坐標系,求解了加工等基圓錐齒輪的刀位數據,實現了剖分式等基圓錐齒輪的加工。文獻[5]通過有限元軟件進行仿真分析,探究了剖分式曲線齒錐齒輪在整個加工過程中的應力分布演變規律,研究了切齒過程中輪坯內應力演變的內在作用機理及對其變形產生的影響。文獻[6]通過建立直齒錐齒輪剖分輪坯剛度變化-殘余應力演變-變形映射關系的模型,研究了剖分式直齒錐齒輪在加工過程中的變形情況。文獻[7]基于石油鉆機轉盤參數,采用將大錐齒圈剖分為等 90°的 4 塊的方式,設計了一種大型錐齒圈,并在 ANSYS軟件中對其進行了受力分析。文獻[8]提出一種剖分式大直徑薄壁內齒圈的加工技術,對解決剖分式無間隙薄壁內齒圈變形的工藝方法進行了綜合分析和研究。文獻[9]針對剖分式大型齒輪齒形的實際生產加工中,常出現的缺乏適用加工刀具的問題,提出一種通過使用小于剖分式大型齒輪模數的可轉位盤形齒輪銑刀的方法進行齒輪齒形的粗加工。文獻[10]針對大型分體式硬齒面齒圈進行了加工工藝分析論述,采用硬質合金滾刀刮削淬火后大齒輪的工藝方案,提高了齒圈的制造精度。文獻[11]從制造工藝、夾具設計、關鍵技術等方面,論述了剖分式大型圓柱齒輪的制造技術。文獻[12]針對特大型剖分式圓柱齒輪的加工變形,從毛坯熱處理、加工工藝、裝配運輸等多個方面,給出了防止變形的具體措施。文獻[13]以直徑9 139 mm的四半分體結構大齒輪的加工制造為例,對此類大直徑、分體結構的大齒輪加工難點進行了分析,并根據以往實際制造經驗結合實際情況,給出了基本解決方案,為特大型剖分齒輪的加工提供了經驗和參考。文獻[14]提出了利用立式數控銑齒機代替臥式銑齒機,實現大型等基圓錐齒輪加工的方法,并通過切齒加工仿真驗證了所提方法的可行性。文獻[15]對采用指形銑刀成形法銑削特大型直齒錐齒輪進行了研究,分析了中間模數法和設計配對法對加工齒形的影響。文獻[16]提出一種特大型直齒錐齒輪齒面的包絡刨削加工方法,通過調整刨削次數對包絡精度進行控制,提高了加工精度。文獻[17]利用球頭銑刀在立式數控銑床上加工大型直齒錐齒輪,提高了加工效率。文獻[18]采用指形銑刀在大型數控立式銑床上加工大模數直齒錐齒輪,并采用漸開線模數銑刀對齒面進行修形,得到了較為理想的齒形面。文獻[19]針對特大型直齒錐齒輪,提出將大輪的齒面以直廓齒面代替傳統的漸開線齒面的方法,提高了特大型直齒錐齒輪加工效率,但是存在需要對相應小輪齒面進行拓撲修形的缺點。

上述研究成果為大型直齒錐齒輪的加工提供了新的方法思路,對于提升大型直齒錐齒輪的生產效率和加工精度具有積極的意義。但所使用的加工刀具是專用的成形銑刀或者球頭銑刀。成形銑刀制造難度大,且所加工的齒面為近似理想曲面。同時,使用球頭銑刀加工大型齒輪效率太低。此外,基于成形銑刀或球頭銑刀的加工方法,對加工設備要求高,需要使用大規格機床才能完成齒面的加工。而通用立銑刀價格低廉,加工效率高、范圍廣,同時一般尺寸規格的通用數控機床技術成熟,在齒面加工中應用廣泛[20-22]。鑒于此,本文提出基于立銑刀的剖分式直齒錐齒輪數控切齒方法,在分析立銑刀側銑加工可行性的基礎上,建立了剖分輪坯側銑加工齒面時的坐標系,規劃了加工路徑,完成了數控加工中的刀位求解。通過仿真切齒、實際加工及齒面檢測,驗證了立銑刀側銑加工剖分式直齒錐齒輪時刀位求解方法的正確性。

1 齒面側銑加工分析

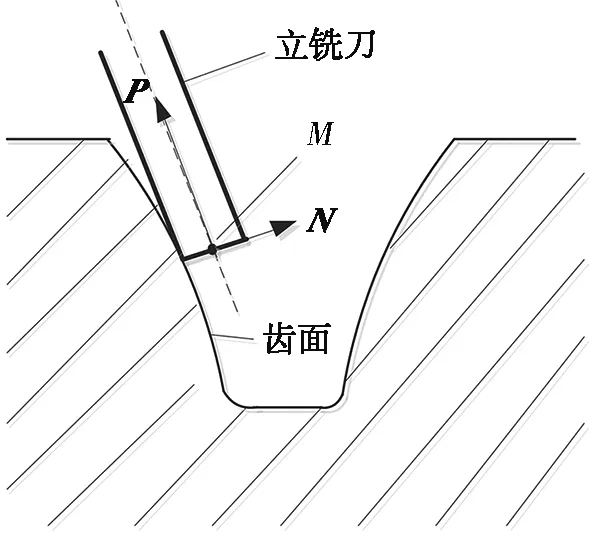

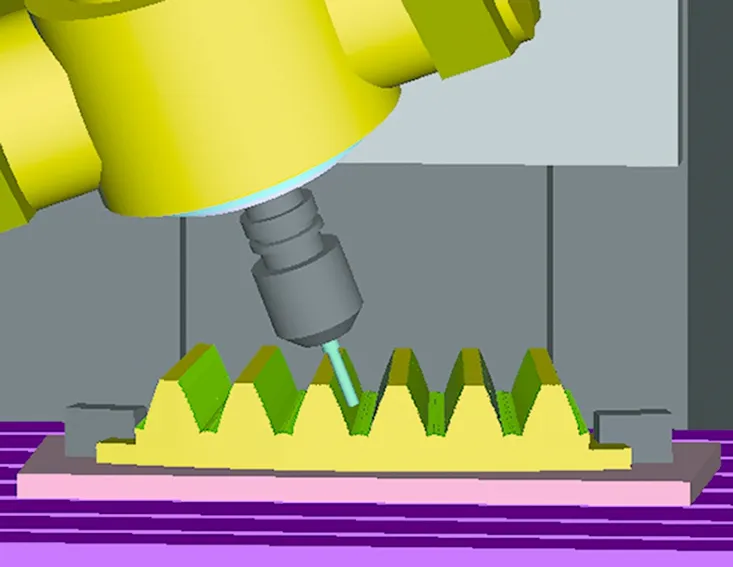

當立銑刀沿著直齒錐齒輪齒面進行切削時,刀具的位置由一系列的刀心坐標M及其對應的刀軸矢量P來確定,同刀軸矢量P與對應的齒面法矢量N之間是垂直的關系。刀心坐標決定了刀具的空間位置,刀軸矢量決定了刀具在刀心坐標處的方向和姿態。立銑刀側銑加工示意圖如圖1所示。

圖1 立銑刀側銑加工示意圖

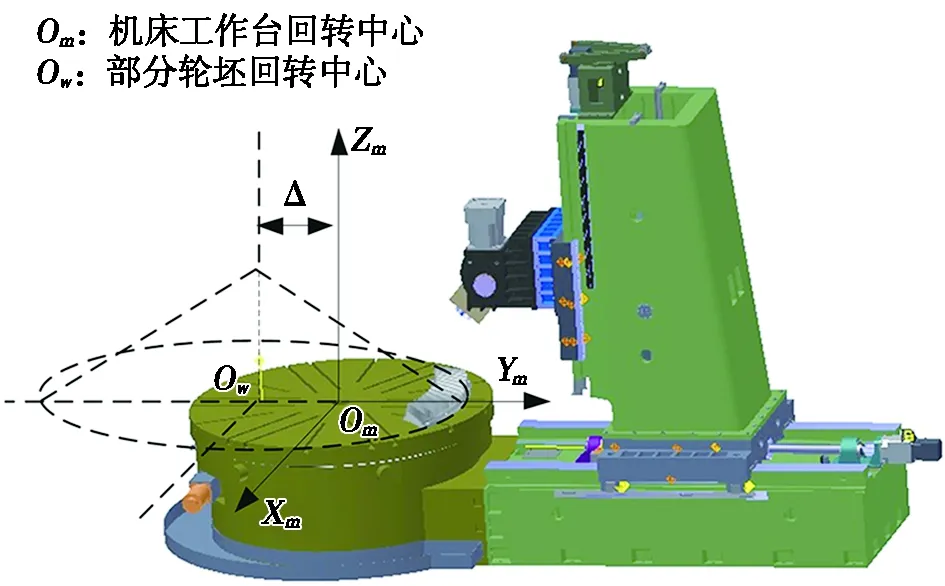

使用傳統方法加工齒輪時,齒輪的旋轉中心往往與機床的回轉工作臺中心重合,隨著工作臺規律地轉動,加工每個齒槽時的刀具位置不斷重復,能夠將全部的齒輪齒槽加工出來。剖分輪坯及機床工作臺的位置關系圖如圖2所示,此時,剖分齒輪輪坯的中心與機床的回轉工作臺中心有一定的距離,使得加工每個齒槽的刀具位置及姿態各不相同。

圖2 剖分輪坯及機床工作臺的位置關系圖

根據直齒錐齒輪的齒形特點,粗加工時采用成形法加工,使用指形銑刀等成形刀具。本文研究的立銑刀側銑針對的是齒面的精加工。

加工開始時,刀具表面與理論齒面相切,從齒輪的頂端開始,立銑刀先由大端開始沿著齒輪圓錐母線進行切削,移動到齒輪的小端。然后,由小端到大端進行切削,刀具來回往復,呈Z字形的走刀軌跡,直到將整個齒面加工完成,精加工的走刀軌跡規劃如圖3所示。采用這種路徑加工時的刀位點計算相對比較容易,而且刀具沿著齒面母線移動,齒面的加工精度及齒面加工后的刀紋更易于控制。刀具之間間隔距離的選擇根據加工精度、齒面光潔度要求確定。同時,Z字形的走刀軌跡也減少了刀具空行程的時間,從而提高了生產加工效率。對于整體式直齒錐齒輪的齒面加工,可以在UG軟件里進行自動加工編程,但是此時生成的加工路徑與人工編程規劃的路徑不同。對于剖分式直齒錐齒輪,其幾何中心落在機床之外,如果要在UG軟件里面進行自動加工編程,難度會大很多。

圖3 精加工的走刀軌跡規劃

2 側銑加工刀位的求解

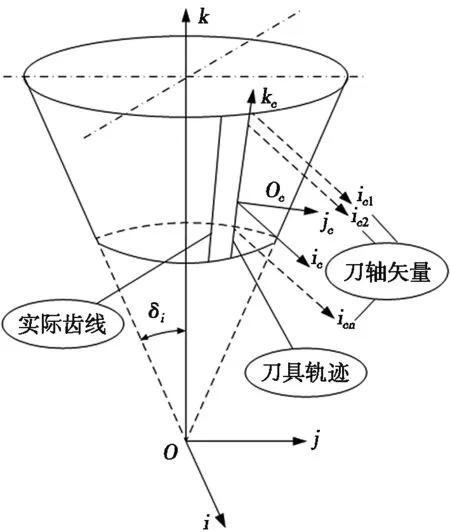

根據側銑加工齒面的成形特點,建立如圖4所示的剖分加工坐標系:

圖4 剖分加工坐標系

SO(OO~Xo,Yo,Zo)為與輪坯相連的坐標系,原點位于剖分輪坯基圓錐的錐頂O,Z軸通過基圓錐底部圓心。通過求得輪坯坐標系下的所有刀心坐標、刀軸矢量,得到剖分式加工中刀具的空間位置和姿態。

Sc(Oc~ic,jc,kc)為固連于刀具的坐標系,原點為刀心坐標,為瞬時刀軸矢量的方向,用來表達一系列刀具特征點的運動和刀具的偏轉角度。

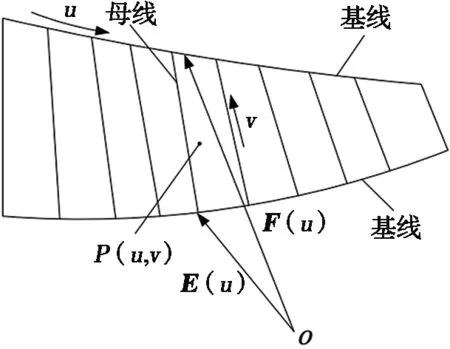

根據直齒錐齒輪的齒面方程,可以將直齒錐齒輪理論齒面看作由一條曲線按照一定的運動規律掃掠得到的曲面,從其幾何意義來說,這個曲面被稱為直紋面,直紋面是由直線連續運動軌跡所形成的曲面,如圖5所示。直紋面的一般表達形式如下[23-24]:

圖5 直紋面的形成

P(u,v)=(1-v)E(u)+vF(u),

(1)

其中:E(u)為下基線向量;F(u)為上基線向量。

直齒錐齒輪齒面的大端和小端可看成是兩條基線,這兩條基線上的等參數點之間的連線即圓錐母線,所以直齒錐齒輪的齒面用直紋面的形式來表達[23-24]:

S(r,φ)=(1-r)W(φ)+rQ(φ),

(2)

其中:W(φ)為小端齒廓方程;Q(φ)為大端齒廓方程;r的取值為[0,1]。

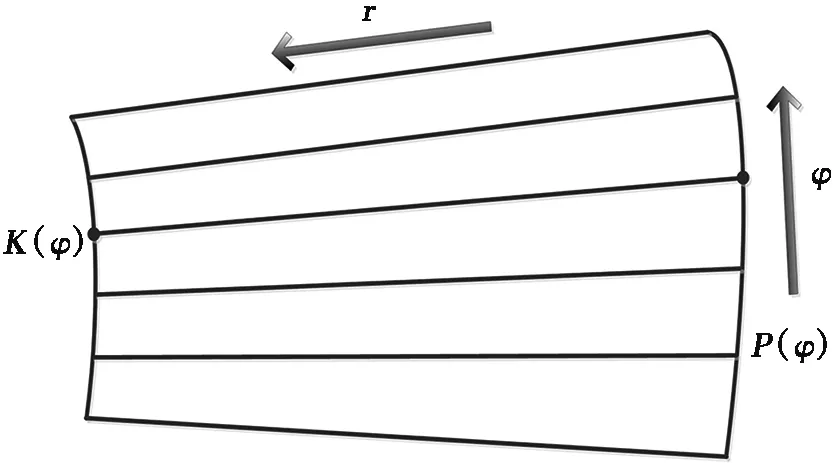

圖6為直齒錐齒輪齒面形成示意圖,刀心坐標的位置由齒面法矢量和立銑刀半徑的大小共同決定,求解刀具的刀心坐標,需要先求出齒面上每一點所對應的法矢量。

圖6 直齒錐齒輪齒面形成示意圖

根據求得的直齒錐齒輪齒面方程,分別對齒面r、φ兩個不同的方向求偏導運算,能夠得到齒面上每一點處2個不同參數方向的切向量:

(3)

(4)

其中:

根據空間幾何原理,兩個向量的向量積的方向與這兩個向量所在平面垂直,且遵守右手定則,對Sr,Sφ進行向量積運算,使用右手定則確定向量積的方向,能夠得到齒面上每一點處的法矢量:

Fs=Sr×Sφ=[fx,fy,fz],

(5)

其中:fx=SrySφz-SrzSφy;

fy=SrzSφx-SrxSφz;

fz=SrxSφy-SrySφx,

法矢量Fs與Sr,Sφ分別垂直,并與Sr,Sφ所處的平面垂直。根據立銑刀的刀具曲面成型特點可知,在使用立銑刀側銑加工時,刀心坐標所在的位置即理論齒面點沿著齒面單位法矢量的方向偏置一個刀具半徑的距離。對齒面法矢量進行單位化即可得到齒面單位法矢量:

(6)

根據齒面方程,可以求得齒面點坐標(X,Y,Z),刀具半徑用Rd表示,齒面點坐標同時乘以對應的齒面法向量和銑刀的刀具半徑長度,可以求出立銑刀側銑加工直齒錐齒輪的刀心坐標:

(7)

刀軸矢量決定了立銑刀在空間所處的位置姿態,刀軸矢量和刀心坐標共同決定了刀具的準確位置。根據立銑刀側銑加工曲面原理可知,當立銑刀沿著刀心軌跡移動時,刀軸矢量垂直于刀心軌跡所形成的的直線。

在工件坐標系下,向量Sr的方向與刀心軌跡所形成直線的方向保持一致,所以可以把向量Sr的方向定義為初始刀軸矢量的方向,再將初始刀軸矢量繞Y軸順時針轉動90°得到實際的刀軸矢量,定義實際的刀軸矢量為P=(px,py,pz),通過坐標轉換可得P=Moc·Sr。

其中坐標變換矩陣為:

通過矩陣運算,得到刀軸矢量為:

(8)

3 加工仿真

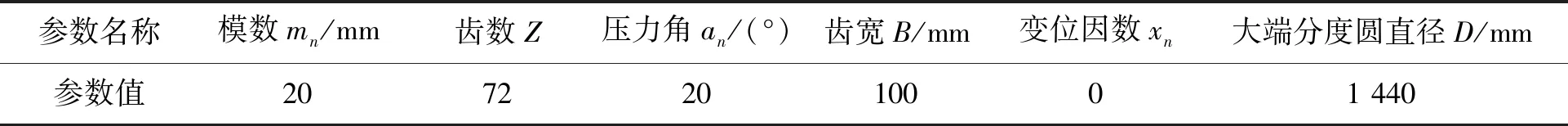

為了驗證上述刀位求解的正確性,根據數控加工原理,對刀軸矢量進行后置處理,然后進行數控加工編程,借助VERICUT[25]軟件進行齒面加工仿真,剖分式直齒錐齒輪基本參數見表1。

表1 剖分式直齒錐齒輪基本參數

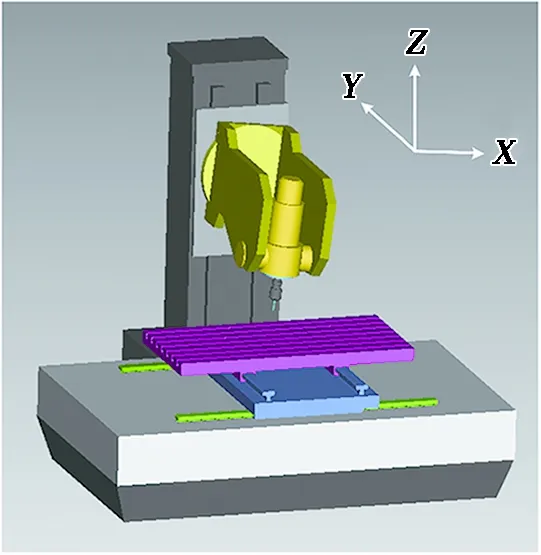

為了提高加工效率,先通過三軸數控機床完成剖分式直齒錐齒輪的粗開槽,粗加工采用成形法,使用指形銑刀進行齒槽銑削,由于其精度要求低,加工簡單,不是本文的研究重點。在VERICUT軟件中,建立符合刀位求解及后置處理要求的機床模型如圖7所示。設置刀具參數,加載計算得到數控加工程序,精加工仿真過程如圖8所示。

圖7 機床模型

圖8 精加工仿真過程

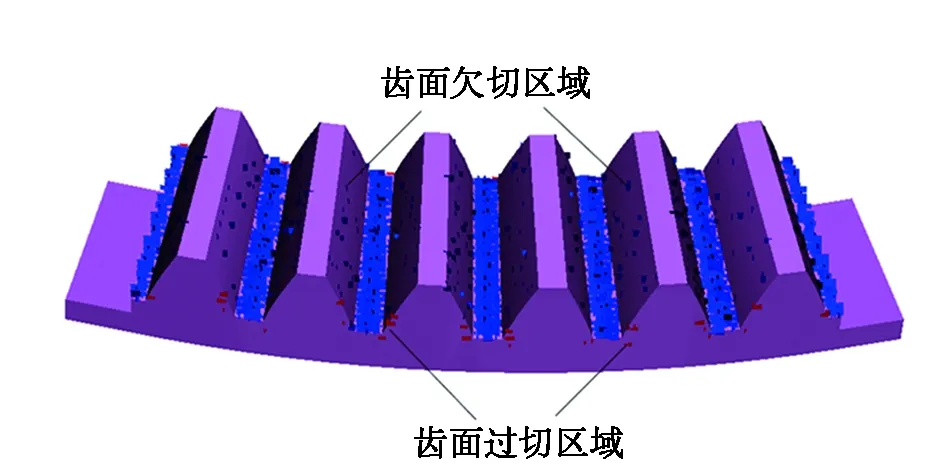

完成所有仿真加工后,利用VERICUT 軟件的自動比較功能,將標準的預先建立的剖分式直齒錐齒輪的設計模型導入到VERICUT軟件中,合理設置過切、欠切對比公差為0.05 mm,自動比較結果如圖9所示。由圖9可知:在立銑刀加工的齒面上,以點的形式存在欠切現象,齒面存在局部少量殘留,齒輪大端錐距處存在少量局部過切,其余部分與理論齒面一致。齒槽底面的欠切,是由于齒槽底面沒有進行精加工。仿真結果表明,使用立銑刀側銑加工剖分式直齒錐齒輪的加工方法正確可行。

圖9 VERICUT軟件自動對比分析結果

4 加工及測量實驗

為了進一步驗證計算結果的正確性,在DMU100五軸聯動數控機床上進行了直齒錐齒輪齒面切削加工實驗。精加工之前,先用指狀銑刀進行粗加工,保留精加工余量0.1 mm,再使用φ10 mm立銑刀進行了直齒錐齒輪齒面的精加工。

齒面精加工完成后,使用海克斯康三坐標測量機對其齒面進行了測量。在測量前需要進行相關參數設置,先在三坐標機中建立齒輪測量坐標系,進行基準面的擬合,將工件放置位置的底面設為測量定位基準面,并設置坐標系的原點與剖分輪坯的原點一致。使用海克斯康自帶軟件的編程語言編制齒輪測量程序,設定測量路徑,通過運行齒輪測量程序,測量并獲得齒面真實數據,得到測量點坐標值。三坐標齒面測量如圖10所示。

圖10 三坐標齒面測量

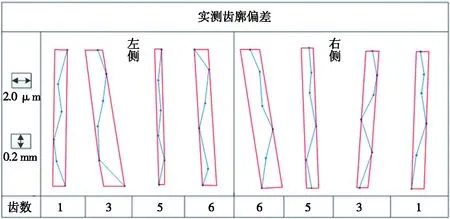

通過自主開發的程序對測量數據進行整理,將理論值與實測值進行對比分析,并將數據轉換為衡量齒輪測量的參考值,齒廓偏差結果如圖11所示。圖11中,1,3,5,6分別為被測齒在整個齒輪中的次序。由圖11可知:被測齒輪的齒廓總偏差最大偏差Ff為5.6 μm,齒廓形狀公差最大偏差ff為2.6 μm。

圖11 齒廓偏差分析結果

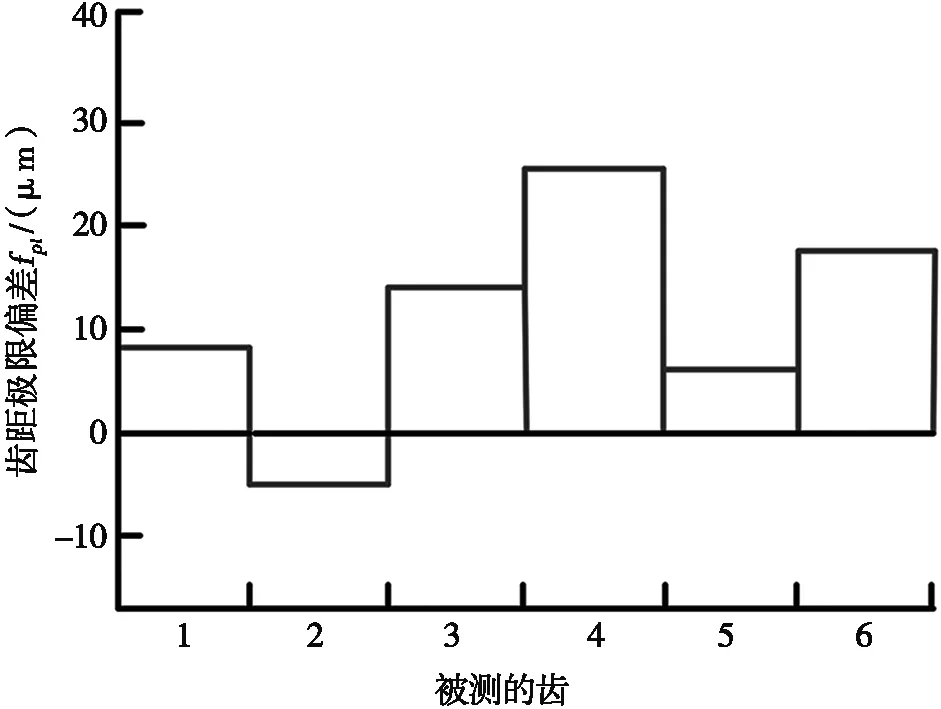

齒距極限偏差結果如圖12所示,被測齒輪的齒距極限偏差值fpt為25.3 μm。

圖12 齒距極限偏差結果

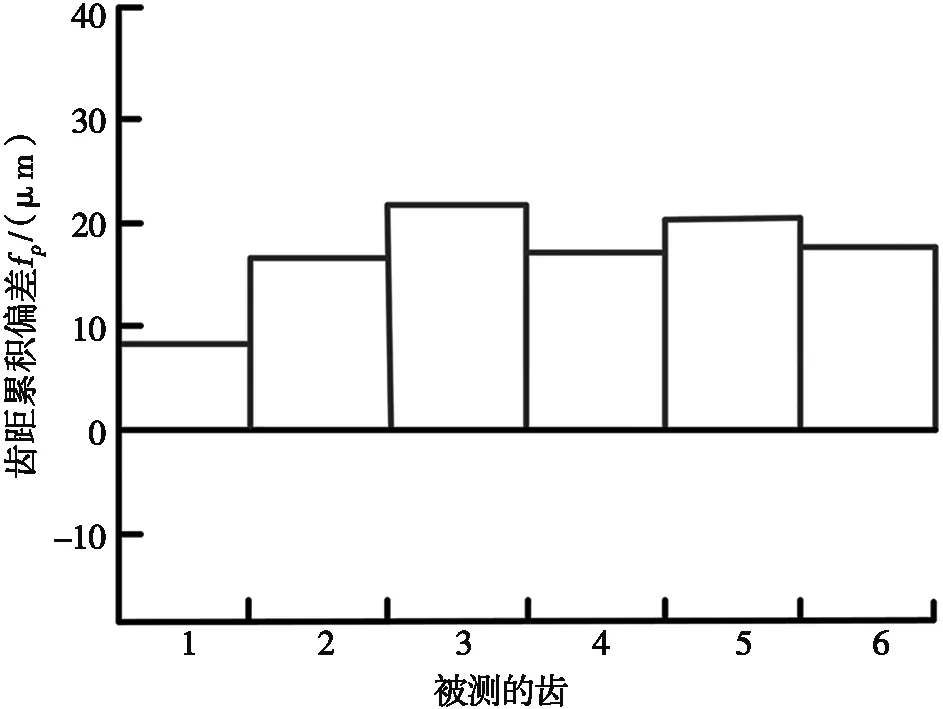

齒距累積偏差結果如圖13所示,被測齒輪的齒距累積總偏差Fp為21.8 μm。

圖13 齒距累積偏差結果

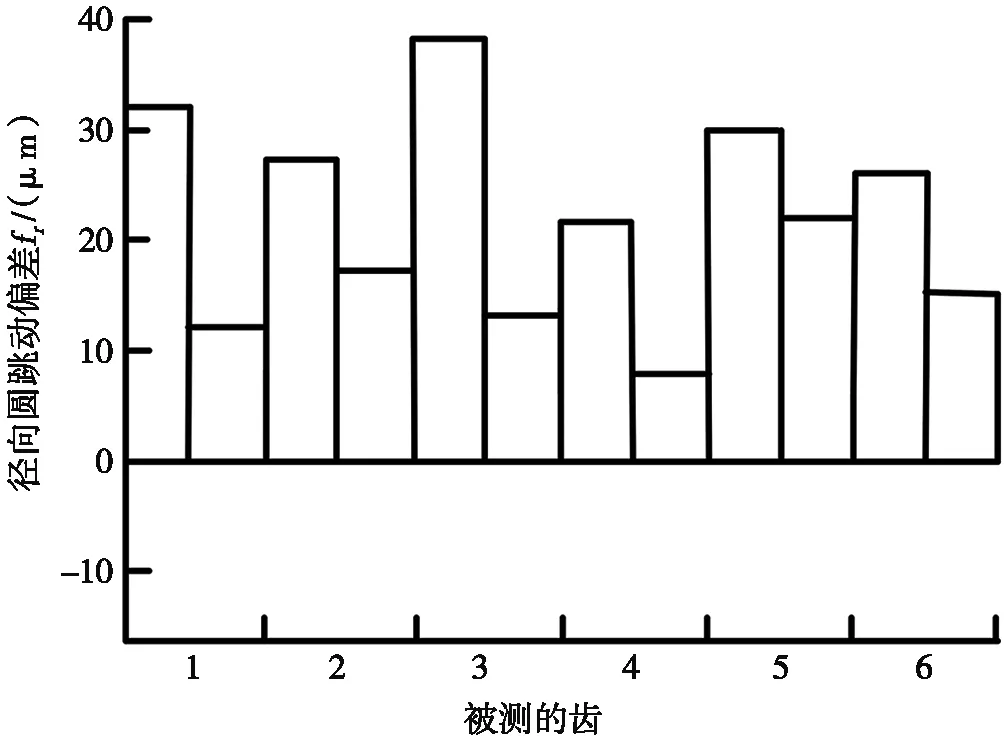

徑向跳動偏差結果如圖14所示,被測齒輪的徑向圓跳動偏差Fr為38.3 μm。

圖14 徑向跳動偏差結果

通過對圖11~圖14的測量結果和偏差值分析可知:所有加工偏差值按照機械設計手冊所規定的標準,均在正常的范圍之內,達到了GB/T 10095.1[26]的7級和規定的特大型直齒錐齒輪的精度標準。

5 結論

(1) 用立銑刀側銑方法,可以精加工剖分式直齒齒錐齒輪,這為特大型剖分式直齒錐齒輪的制造提供了一種新的可能。

(2) 基于立銑刀側銑加工時的刀位計算、后置處理數學模型正確,加工路徑規劃可行。

(3) 該研究可實現在小型機床上加工特大型齒輪,能夠極大降低大型直齒錐齒輪制造成本,具有一定的工程應用價值。