低流阻雙向密封海水液壓電磁截止閥設計

李東林,閆有朋,王菲菲,馬先帥,劉銀水

(1.河南科技大學 機電工程學院,河南 洛陽 471003;2.華中科技大學 機械科學與工程學院,湖北 武漢 430074)

0 引言

建設海洋強國是國家戰略,以“奮斗者”號載人潛水器、“海斗”號無人潛水器等為代表的深海裝備是中國建設海洋強國的重要支撐[1]。浮力調節系統是潛水器的核心子系統,用于補償海水介質特性及潛水器排水體積變化所引起的浮力改變[2-3]。以海水為工作介質的海水浮力調節系統,具有與海洋環境相容、海深壓力自動補償、系統組成簡單、無油液泄漏帶來的失效風險等突出優點,在潛水器中使用具有先天優勢[4-6]。

海水液壓電磁截止閥是海水液壓浮力調節系統的核心元件,面臨系統復雜工況和海水介質特殊性的挑戰[7]。與常規液壓系統不同,海水液壓浮力調節系統中,截止閥設置在海水泵的入口端,如果閥的流阻過大,將嚴重影響系統排水效率并產生較大針對噪聲,甚至造成海水泵吸入不足而損壞,這就要求電磁截止閥流阻小。同時,由于潛水器工作在不同水深,壓載水艙內壓力和外界海洋環境壓力不斷變化,電磁截止閥兩端高低壓不斷切換,需要實現可靠的雙向密封,才能保證潛水器的安全性和節能性,這又要求電磁截止閥雙向密封[8]。

由于截止閥的特殊性要求,無貨架產品可用,多個學者對此開展了研究工作,包括結構設計、閥口密封形式、配對材料和流阻分析等[9-12]。在結構設計方面,文獻[13]提出了電磁鐵驅動海水液壓浮力調節控制閥集成結構,并對其功能和性能進行了較為詳細的設計和驗證,但吸入效率有待提高。文獻[14]提出了一種采用套筒壓力平衡式的截止閥結構,實現了雙向密封,但是該閥旋轉開啟方式不適于采用電磁鐵驅動。在閥口密封形式方面,文獻[15]研究了深海工況對球閥閥座密封性能的影響,得出了變形與密封比壓的關系。文獻[16]提出了一種錐閥密封形式的水液壓比例閥結構,研究了閥的動靜態特性,但是該閥存在一定的內泄漏。文獻[17]研究了球閥的雙向密封性能,獲得了密封壓力范圍,但該閥啟閉扭矩較大,操縱較困難。在閥口配對材料方面,文獻[18]提出了深海水液壓三位四通換向閥結構,該閥采用鋁青銅與不銹鋼配合密封,泄漏量較大。文獻[19]面向8 000 m大深度海水液壓浮力調節系統,研究了高壓密封、高壓形變等對控制閥的影響,研制了超高壓浮力調節控制閥組,該閥采用陶瓷與不銹鋼“硬對硬”密封,需單獨配置液壓油源控制換向,驅動方式較復雜。在閥流阻分析方面,文獻[20]研究了控制閥流道對海水液壓浮力調節系統吸入效率的影響規律,對控制閥組流道進行了結構優化,注排水效率提高10%以上。文獻[21]研究了先導式深海通海閥流阻特性,并優化了流道流阻系數。

綜上所述,現有研究主要集中在結構、材料和密封形式上,對適合電磁鐵驅動的雙向密封結構和閥口開度對流阻影響的研究較少。因此,本文針對潛水器海水液壓浮力調節的需求,提出滿足雙向密封要求的電磁截止閥總體結構。基于密封和流阻對電磁截止閥進行優化設計,研制電磁截止閥樣機,并測試其性能參數,以提高潛水器海水液壓浮力調節系統的效率。

1 電磁截止閥總體設計

1.1 結構設計

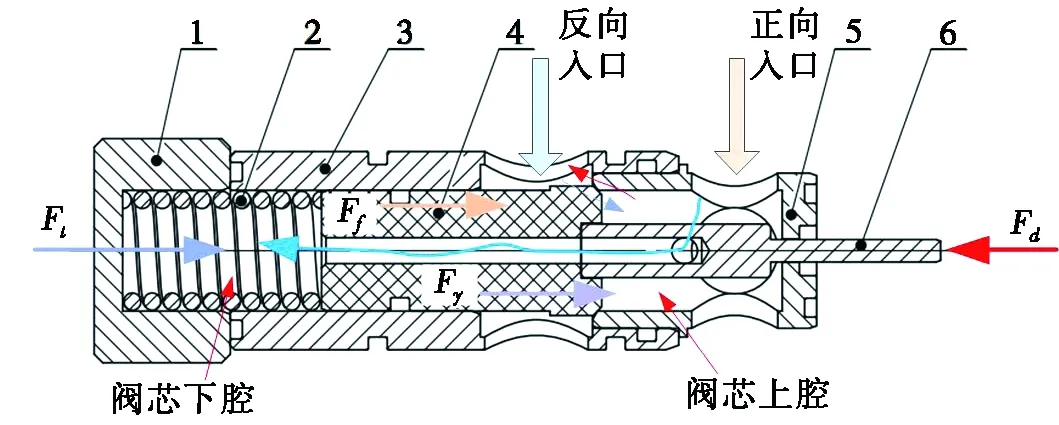

1.螺塞;2.彈簧;3.閥套;4.閥芯;5.閥座;6.推桿圖1 電磁截止閥總體結構

針對100 m工作水深,注排水流量不小于3 L/min指標要求,結合系統工作原理,電磁截止閥正向入口和反向入口均需滿足1.0 MPa下的密封要求。電磁截止閥的總體結構如圖1所示,閥芯和閥座采用密封性能良好的錐閥結構,以滿足密封低黏度海水的要求。在閥芯內部開設小孔,將閥芯上腔和下腔連通,閥芯上腔與閥芯下腔直徑相同,以盡可能減小閥芯兩腔面積差,滿足電磁截止閥正反向工作要求。

1.2 受力分析

當電磁截止閥正向入口有壓力時,海水通過推桿和閥芯中部小孔作用至閥芯下腔,與閥芯上腔液壓作用力平衡,抵消大部分作用力(僅相差推桿作用面積),閥芯在彈簧和液壓力作用下關閉,實現正向密封功能。當電磁截止閥反向入口有壓力時,因閥芯上腔和閥芯下腔直徑相同,閥芯不受液壓力作用,閥芯在彈簧力作用下關閉,實現反向密封功能。因此,電磁截止閥關閉時,閥芯受到的作用力需滿足:

Ft=Fm=Am·pm,

(1)

其中:Ft為彈簧力,N,其值為Ft=k(h0+h);k為彈簧剛度,N/m;h0為彈簧預壓縮量,m;h為閥口開度,m;Fm為密封力,N;Am為密封帶面積,m2;pm為密封比壓,其值為pm=km·p;km為密封特性系數。

當電磁截止閥開啟瞬間,電磁鐵推力作用至推桿上,需克服彈簧力、摩擦力和閥芯兩腔面積差產生的液壓力,即:

F1+Ff+ΔA·p≤Fd,

(2)

其中:p為工作壓力,Pa;ΔA為閥芯上下腔的面積差,m2;Fd為電磁鐵推力,N;Ff為閥芯摩擦力(含密封圈的摩擦),N,根據文獻[12],其值可表示為Ff=fπDW[0.2πeE+μ(1+μ)p]/(1-μ2);f為摩擦因數;D為密封圈外徑,m;W為密封圈線徑,m;e為壓縮量,m;E為密封圈彈性模量,Pa;μ為泊松比。當電磁截止閥達到最大開度時,電磁鐵推力需大于彈簧力、摩擦力、閥芯兩腔面積差產生的液壓力和穩態液動力,即:

Ft+Ff+ΔA·p+Fy≤Fd,

(3)

當同時滿足式(1)~(3)的受力條件時,電磁截止閥可正常工作。

2 電磁截止閥性能優化

2.1 結構參數對截止閥流阻特性的影響

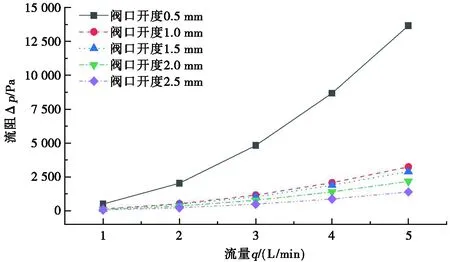

由于電磁截止閥內部結構不規則,難以通過理論公式精確計算流阻,故采用ANSYS Fluent軟件進行流阻仿真分析。具體步驟和方法見課題組之前的研究工作[20]。截止閥流阻與閥的通徑和開度直接相關[18,19,22],但受限于結構和制造因素,通徑過小將導致彈簧設計困難,通徑過大則造成閥的質量增加。基于課題組前期研究基礎,設定電磁截止閥通徑為14 mm,通過優化閥口開度,以減小流阻。為了研究閥口開度結構參數對流阻的影響,分別在閥口開度為0.5 mm、1.0 mm、1.5 mm、2.0 mm、2.5mm,進口流量為1 L/min、2 L/min、3 L/min、4 L/min、5 L/min進行仿真,計算不同參數下的流阻,結果如圖2所示。由圖2可知:相同開度下,電磁截止閥流阻隨著流量的增加而增大。相同流量下,電磁截止閥開度越大,流阻越小,0.5 mm小開度時,流阻遠大于其他閥口開度的數據,說明閥口小開度對流阻的影響較大,因此要盡可能增加開度,降低流阻。

圖2 閥口開度對電磁截止閥流阻的影響

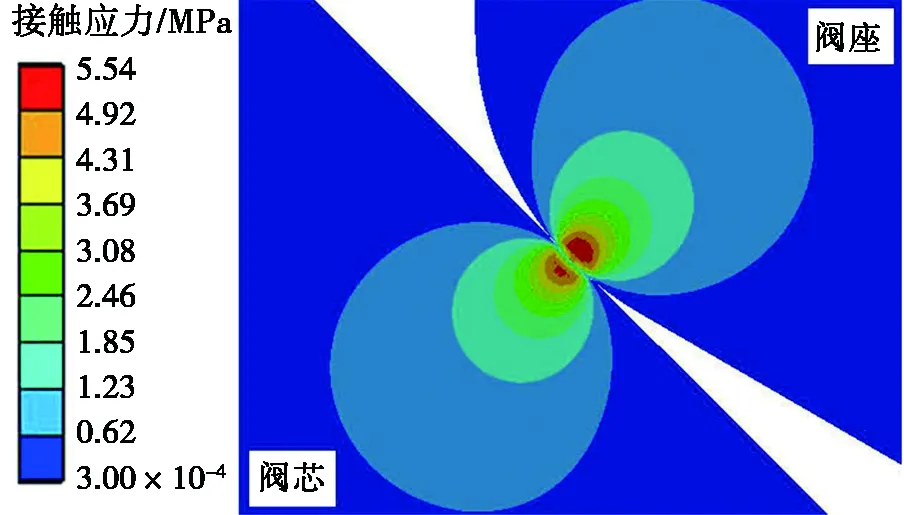

2.2 相關參數對截止閥密封比壓的影響

由于選用錐閥形式的密封結構,閥芯和閥座實際接觸情況是影響密封性能的關鍵因素,即閥座上的微倒角和密封力等相關參數對密封比壓的影響是關鍵評價指標。為了精準分析微倒角和密封力對密封比壓的影響,采用ANSYS軟件進行靜力分析。由于閥芯與閥座為軸對稱結構,為提高計算效率,便于分析接觸應力(密封比壓),簡化為二維模型進行仿真分析,如圖3所示。從圖3a應力云圖可知:閥座微倒角與閥芯錐面形成較小的接觸區域,產生了較大的應力,兩者的接觸應力超過5 MPa。從圖3b應變云圖可知:由于閥芯(聚四氟乙烯)的彈性模量遠小于閥座(316L不銹鋼),閥芯產生明顯形變,最大變形量約為0.018 mm,這使得接觸區域由理論上的點接觸變為線接觸,接觸寬度約為0.07 mm。

(a) 應力云圖

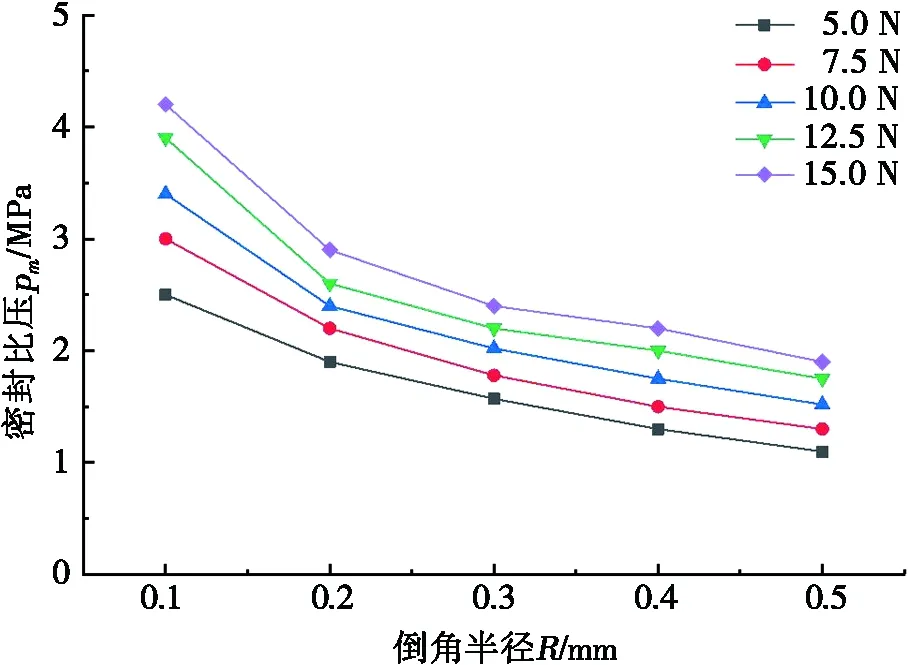

為了研究閥座微倒角和密封力對密封比壓的影響,分別在倒角半徑R0.1 mm、0.2 mm、0.3 mm、0.4 mm、0.5 mm和密封力5.0 N、7.5 N、10.0 N、12.5 N、15.0 N時計算閥芯和閥座的密封比壓,結果如圖4所示。從圖4可以看出:密封比壓隨著倒角半徑的增加而減小,隨著密封力的增加而增大。按照1.0 MPa的工作壓力,取密封系數km為2,密封比壓pm為2.0 MPa。為了便于閥座加工和彈簧設計,選擇倒角半徑R為0.3 mm,密封力10 N,所產生的密封比壓可滿足要求。

圖4 相關參數對電磁截止閥密封比壓的影響

2.3 電磁截止閥綜合性能優化

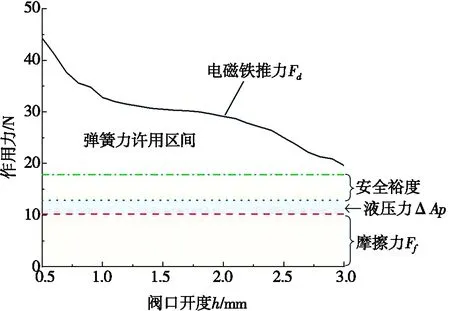

根據電磁截止閥的受力分析,計算閥芯上作用力的取值。主要計算參數如下:工作壓力p=1.0 MPa,流量q=3 L/min,閥芯上下腔的液壓力ΔAp=2.65 N,閥芯摩擦力Ff=10.2 N,電磁鐵推力Fd由文獻[12]所研制的專用測試臺測試。閥口開度(氣隙行程)與電磁鐵推力、摩擦力、液壓力的關系如圖5所示。由圖5可知:為保證電磁閥動作可靠,設置安全裕度空間(5 N),結合式(2)的計算方法,可得到彈簧力許用區間,其值隨著閥口開度的增加逐漸減小。

圖5 彈簧力許用值與閥口開度的對應關系

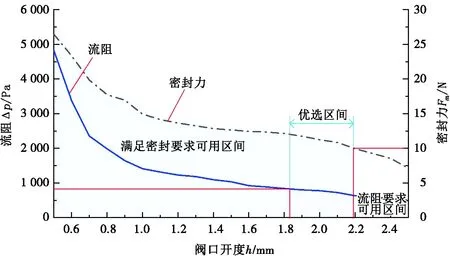

根據式(1)的計算方法,結合彈簧力許用值,可繪制密封力與閥口開度的關系圖。按照流阻仿真分析方法,可繪制流阻與閥口開度的關系圖,將兩者綜合,可得到密封與流阻綜合性能的閥口開度優選圖譜,如圖6所示。從圖6可以看出:設置電磁截止閥流阻不大于800 Pa,獲得滿足流阻要求的可用區間(閥口開度不小于1.84 mm)。根據閥口密封性仿真分析,設置電磁截止閥密封力不小于10 N,獲得滿足密封要求的可用區間(閥口開度不大于2.19 mm)。兩者的重疊區域,即閥口開度1.84~2.19 mm,為閥口開度優選區間。結合工程需要,選用閥口開度2 mm為設計值。

圖6 基于密封和流阻綜合性能的閥口開度優選圖譜

3 樣機研制與測試

3.1 電磁截止閥樣機的研制

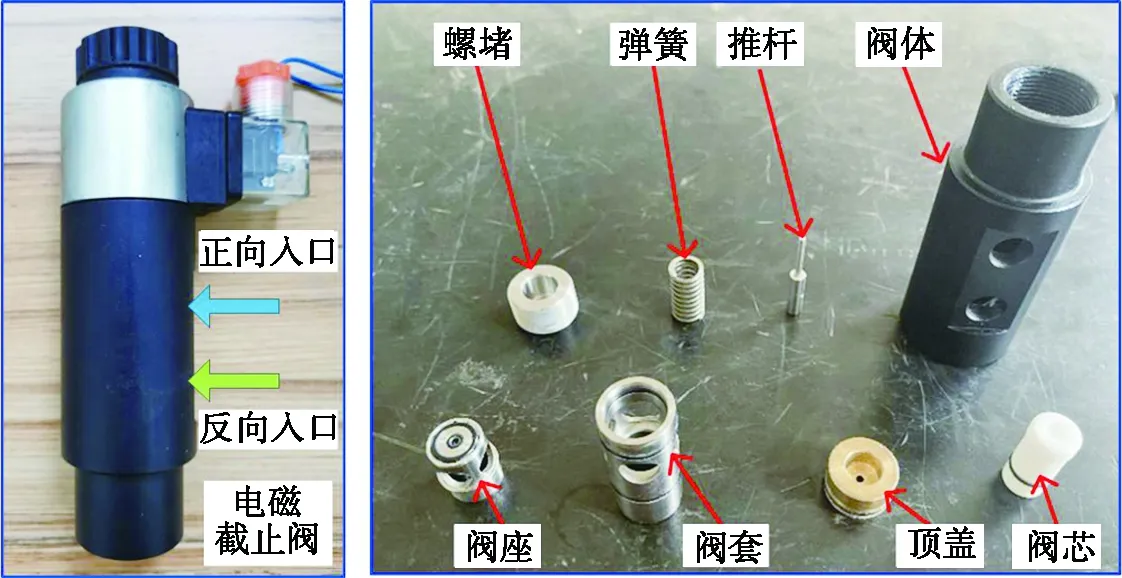

根據前面的分析和計算,完成電磁截止閥的設計和加工,樣機如圖7所示。考慮到海水的強腐蝕性,閥座、閥套、推桿、彈簧、螺堵等功能部件選用耐腐蝕性能優異的316L不銹鋼制作;閥芯采用低摩擦、耐腐蝕、硬度適中的聚四氟乙烯制作;閥體作為結構件,為減輕系統質量,選用7075鋁合金制作。

圖7 海水液壓電磁截止閥樣機

3.2 電磁截止閥流阻特性測試

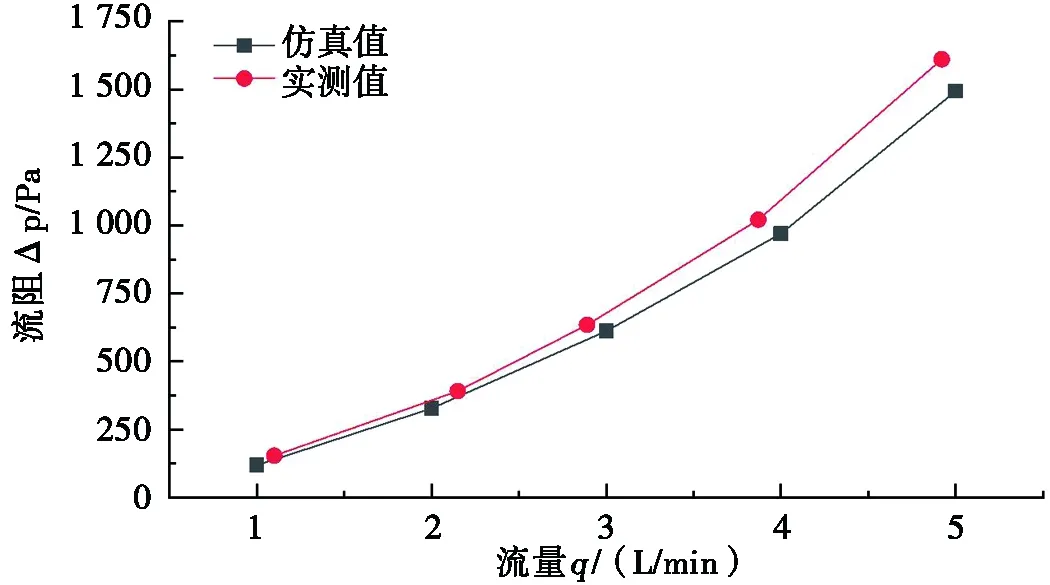

參考JB/T10365—2014《液壓電磁換向閥》標準要求,建立電磁截止閥流阻特性測試回路。使用海水泵為測試系統供壓,電磁截止閥出口接大氣,入口處安裝壓力表測試流阻。主要測量儀器參數如下:流量計,測量范圍:0.1~7.0 L/min,精度:0.1級;壓力表,量程:0 ~ 0.1 MPa,精度:1.6級。分別在流量1~ 5 L/min測試電磁截止的流阻,并與仿真數據對比,測試結果如圖8所示。由圖8可知:仿真結果與實測值趨勢變化一致,均隨著流量的增加而增大,實測值略大于仿真值,這是因為受到壓力表至電磁截止閥入口管路和接頭流阻的影響。總體上看,電磁截止閥流量3 L/min時流阻小于640 Pa,壓力損失小,流道設計合理。

圖8 電磁截止閥的流阻特性

3.3 電磁截止閥密封性能測試

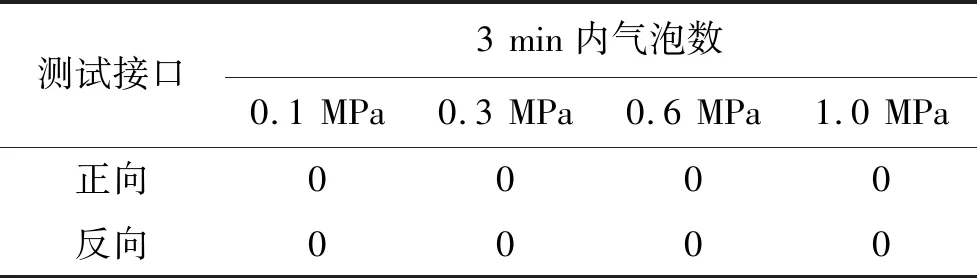

參考GB/T13927—2008《工業閥門壓力實驗》等標準要求,建立電磁截止閥密封性能測試回路。由空壓機提供氣壓,減壓閥調節壓力,分別接入電磁截止閥的正向和反向,截止閥的出口浸入水中,通過觀察水中氣泡數量以測試密封性,結果如表1所示。由表1可知:電磁截止閥正向和反向均具有很好的密封性能,1 MPa下雙向零泄漏,滿足設計要求。

表1 電磁截止閥密封性能測試數據

3.4 吸入效率測試

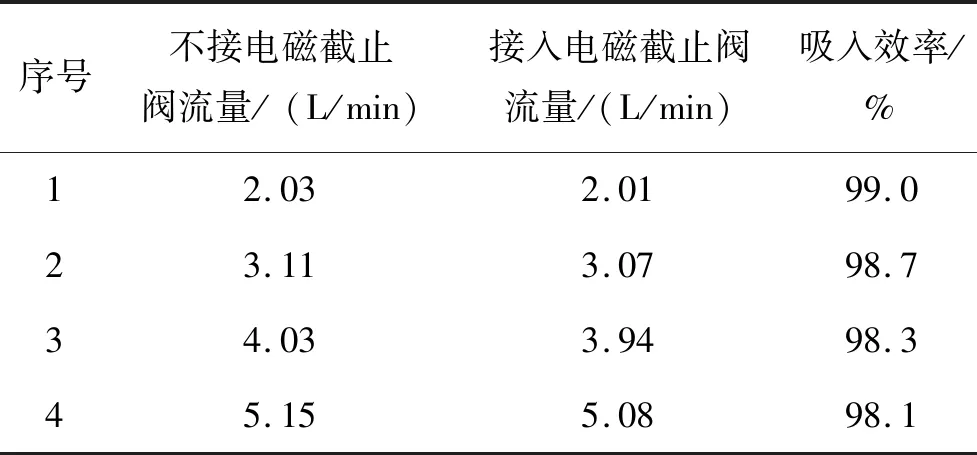

圖9為電磁截止閥吸入效率測試系統,根據海水液壓浮力調節系統原理,模擬注水/排水工況,在海水泵入口回路上安裝或去掉電磁截止閥,測試泵出口的流量。由于系統流量較小,流量傳感器精度不夠,采用稱質量法測試平均流量,具體如下:使用秒表記錄海水泵工作時間,使用電子秤(量程:1 g ~ 30 kg,精度:1 g)測試海水泵排出水的質量,換算為平均流量,進而計算吸入效率(等于接入閥流量與不接閥流量的比值),重復測試3次以提高精度。通過控制電機的轉速,可獲得不同系統流量下的吸入效率,結果如表2所示。

圖9 電磁截止閥吸入效率測試系統

由表2可知:由于海水泵在空載下運行,不接電磁截止閥的流量可認為是理論流量,接入電磁閥后系統流量略有下降,吸入效率隨著系統流量的增加而下降。這是由于電磁截止閥的流阻隨著流量的增加而增大,使得系統吸入回路流阻增加,造成海水泵的流量減小。但是,額定流量3 L/min時,系統的吸入效率超過98.7%,超過了文獻[12]所記錄的87%和文獻[18]所記錄的92.5%,說明所設計電磁截止閥的流阻小,可提高海水液壓浮力調節系統的注水和排水效率。

表2 電磁截止閥吸入效率測試數據

4 結束語

本文提出了具有雙向密封功能的海水液壓電磁閥結構,對電磁截止閥進行了總體方案設計和基于流阻特性和密封要求的綜合性能優化,研制了電磁截止閥樣機,并通過樣機性能測試。樣機在額定流量3 L/min時,流阻小于640 Pa,在1 MPa時,實現雙向零泄漏,吸入效率超過98.7%,表明電磁截止閥設計合理,性能良好。