面向航空發(fā)動(dòng)機(jī)推力控制的大氣參數(shù)測(cè)量系統(tǒng)設(shè)計(jì)

李 琛,郝彬彬,左 偉,何佳音,吳 新,高 凱

(中國(guó)航發(fā)沈陽(yáng)發(fā)動(dòng)機(jī)研究所,沈陽(yáng) 110015)

0 引言

隨著電子技術(shù)的迅速發(fā)展,在航空發(fā)動(dòng)機(jī)控制領(lǐng)域,結(jié)構(gòu)復(fù)雜且笨重的機(jī)械液壓控制系統(tǒng)已逐步被更加先進(jìn)的全權(quán)限數(shù)字電子控制系統(tǒng)代替[1-2]。采用全權(quán)限數(shù)字電子控制系統(tǒng)后,能夠?qū)崿F(xiàn)的功能越來(lái)越多,復(fù)雜程度也越來(lái)越高,因此對(duì)其安全性和可靠性提出了更高的要求,在不增加系統(tǒng)硬件的前提下,提升系統(tǒng)的可靠性和安全性成為研究重點(diǎn)。推力控制是控制系統(tǒng)重要的控制功能之一,發(fā)動(dòng)機(jī)推力的設(shè)定一般與飛機(jī)油門(mén)桿直接相關(guān),同時(shí)依據(jù)外界環(huán)境大氣數(shù)據(jù)修正后得到最終的推力設(shè)定值,對(duì)于多發(fā)飛機(jī),涉及各發(fā)動(dòng)機(jī)之間的推力匹配問(wèn)題,因此在油門(mén)桿角度相同的條件下,大氣環(huán)境參數(shù)測(cè)量的可靠性和穩(wěn)定性直接影響著發(fā)動(dòng)機(jī)推力控制的穩(wěn)定性及飛機(jī)飛行的安全。為了提升大氣環(huán)境參數(shù)測(cè)量的可靠性和安全性,必須在測(cè)量系統(tǒng)設(shè)計(jì)過(guò)程中采用故障診斷與容錯(cuò)設(shè)計(jì)技術(shù),容錯(cuò)的重要手段即采用余度(冗余)設(shè)計(jì)[3-5]。杜永良等[6]基于硬件冗余的方式,提出了一種3 余度模擬信號(hào)表決方案;蔣平國(guó)等[7]采用基于數(shù)學(xué)模型的故障診斷方法,提升了傳感器故障診斷的準(zhǔn)確性和快速性;魏志遠(yuǎn)[8]以某型民用齒輪傳動(dòng)風(fēng)扇發(fā)動(dòng)機(jī)為對(duì)象,基于卡曼濾波器開(kāi)展了傳感器的故障診斷、隔離與重構(gòu)研究,并根據(jù)傳感器無(wú)故障的故障指示信號(hào)特征,設(shè)計(jì)了故障診斷閾值。就故障診斷與容錯(cuò)而言,診斷是基礎(chǔ),容錯(cuò)是目的。由最早的基于硬件冗余的故障診斷,到硬件冗余+軟件故障診斷算法,再到基于解析余度的智能診斷,故障診斷與容錯(cuò)技術(shù)已成為近年研究的熱點(diǎn)技術(shù)之一[9-10]。航空發(fā)動(dòng)機(jī)的工作過(guò)程是一個(gè)非常復(fù)雜的非線性熱力學(xué)過(guò)程,要獲取準(zhǔn)確的解析模型非常困難,簡(jiǎn)化后的模型又與真實(shí)對(duì)象之間存在較大差異,因此在目前的航空發(fā)動(dòng)機(jī)工程設(shè)計(jì)中多采用硬件冗余+軟件故障診斷的模式。

本文以不增加硬件冗余為前提條件,針對(duì)提升機(jī)載環(huán)境參數(shù)測(cè)量的可靠性和安全性問(wèn)題,以及多發(fā)飛機(jī)推力匹配問(wèn)題,提出了一種大氣環(huán)境參數(shù)測(cè)量系統(tǒng)冗余架構(gòu),設(shè)計(jì)了一套信號(hào)故障診斷與表決邏輯和一種多源信號(hào)的切換邏輯,并對(duì)該邏輯開(kāi)展了仿真和試驗(yàn)驗(yàn)證。

1 設(shè)計(jì)的基本原則

航空發(fā)動(dòng)機(jī)的主要作用是為飛機(jī)提供可靠穩(wěn)定的推力,而對(duì)于多發(fā)飛機(jī),在正常的平飛過(guò)程中,希望多臺(tái)發(fā)動(dòng)機(jī)產(chǎn)生的推力盡量保持一致,以實(shí)現(xiàn)飛機(jī)左右推力相同,有利于飛行的穩(wěn)定控制。發(fā)動(dòng)機(jī)的推力是按油門(mén)桿位置信號(hào)和給定的控制規(guī)律,經(jīng)過(guò)環(huán)境的總壓、靜壓和總溫修正后確定的,當(dāng)油門(mén)桿位置相同時(shí),發(fā)動(dòng)機(jī)的推力只與外界環(huán)境參數(shù)相關(guān)。同時(shí),在飛行顯示中,若飛機(jī)不同系統(tǒng)之間采用不同的環(huán)境參數(shù),在計(jì)算推力時(shí)會(huì)出現(xiàn)推力差異,會(huì)對(duì)飛行員造成困擾。基于上述原因,需要統(tǒng)一多發(fā)飛機(jī)的飛發(fā)推力計(jì)算參數(shù)。

在適航規(guī)章中要求發(fā)動(dòng)機(jī)的控制不能依賴(lài)于飛機(jī)信號(hào),要保證在飛機(jī)數(shù)據(jù)失效時(shí)不會(huì)導(dǎo)致發(fā)動(dòng)機(jī)功率或推力產(chǎn)生不可接受的變化,或妨礙發(fā)動(dòng)機(jī)安全穩(wěn)定運(yùn)轉(zhuǎn)[11-13]。在控制系統(tǒng)設(shè)計(jì)過(guò)程中,要保證在任何電氣或電子部件發(fā)生單一失效或故障以及組合失效時(shí),發(fā)動(dòng)機(jī)仍能保持安全控制[14-16]。

基于上述2 項(xiàng)原則開(kāi)展環(huán)境大氣參數(shù)信號(hào)測(cè)量系統(tǒng)設(shè)計(jì),主要包括系統(tǒng)的余度設(shè)計(jì)及信號(hào)故障診斷與表決邏輯設(shè)計(jì)。

2 余度設(shè)計(jì)

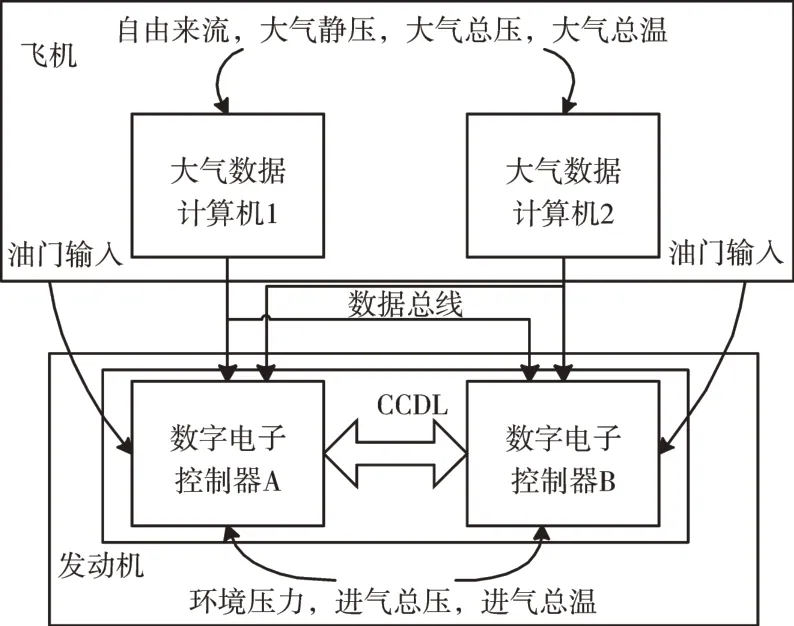

環(huán)境大氣參數(shù)主要包括大氣靜壓、總壓以及總溫,參數(shù)采集來(lái)源主要包括飛機(jī)大氣計(jì)算機(jī)(Atmosphere Data Computer,ADC)和發(fā)動(dòng)機(jī)環(huán)境大氣參數(shù)傳感器,在民用飛行器上一般至少會(huì)設(shè)有2 臺(tái)大氣數(shù)據(jù)計(jì)算機(jī),同時(shí)對(duì)于發(fā)動(dòng)機(jī)上的關(guān)鍵控制參數(shù)傳感器一般設(shè)置2個(gè)余度。

分別將ADC 采集的環(huán)境大氣數(shù)據(jù)(靜壓Pamb、總壓Ptotal、總溫TAT)通過(guò)數(shù)據(jù)總線傳遞給數(shù)字電子控制器(Electronic Control Unit,ECU)的A、B 控制通道,通道之間通過(guò)通訊可以分別獲取對(duì)方通道的數(shù)據(jù),這樣每個(gè)通道都可以獲得4 個(gè)大氣數(shù)據(jù)。發(fā)動(dòng)機(jī)測(cè)量的大氣環(huán)境數(shù)據(jù)(靜壓P0、總壓P2、總溫T2)也可通過(guò)ECU 雙通道之間的通訊傳遞給對(duì)方通道。余度架構(gòu)如圖1所示。

圖1 余度架構(gòu)

采用此余度架構(gòu)既未增加系統(tǒng)的復(fù)雜度,又可提升環(huán)境參數(shù)測(cè)量的可靠性和安全性。依據(jù)此架構(gòu),ECU將采集到的數(shù)據(jù)進(jìn)行故障診斷、隔離、表決后,選出優(yōu)選信號(hào)作為發(fā)動(dòng)機(jī)推力控制參數(shù),用于發(fā)動(dòng)機(jī)的推力控制。

3 信號(hào)故障診斷算法與表決邏輯設(shè)計(jì)

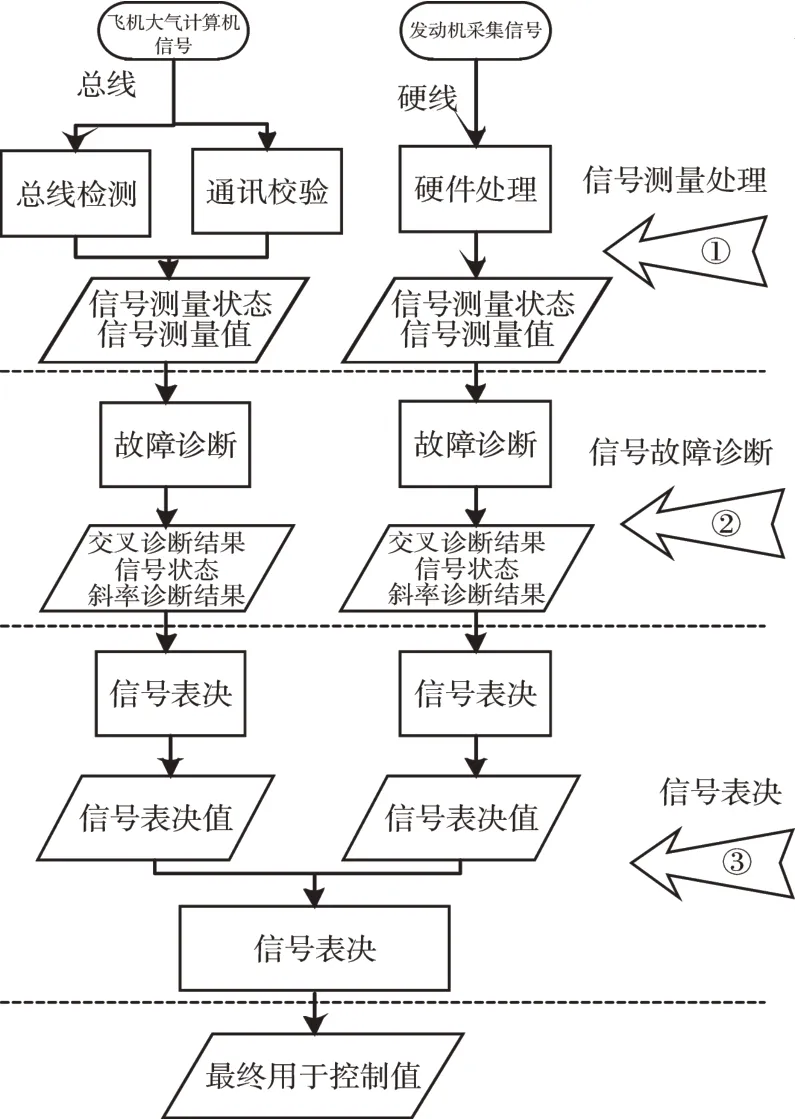

信號(hào)處理流程如圖2所示。從圖中可見(jiàn),ADC 測(cè)量的信號(hào)和發(fā)動(dòng)機(jī)采集的信號(hào)分別經(jīng)過(guò)信號(hào)處理、故障診斷以及信號(hào)表決3個(gè)步驟。

圖2 信號(hào)處理流程

故障診斷與容錯(cuò)算法包含信號(hào)的故障診斷與隔離、信號(hào)的表決2 個(gè)主要模塊。分析傳感器故障模式,確定對(duì)應(yīng)故障模式的診斷算法,實(shí)現(xiàn)故障的實(shí)時(shí)檢測(cè)和隔離;將相關(guān)故障信息傳遞給信號(hào)表決模塊,通過(guò)設(shè)計(jì)合理的表決算法,在多余度信號(hào)中選取最優(yōu)的信號(hào),用于發(fā)動(dòng)機(jī)的推力控制。

3.1 飛機(jī)信號(hào)

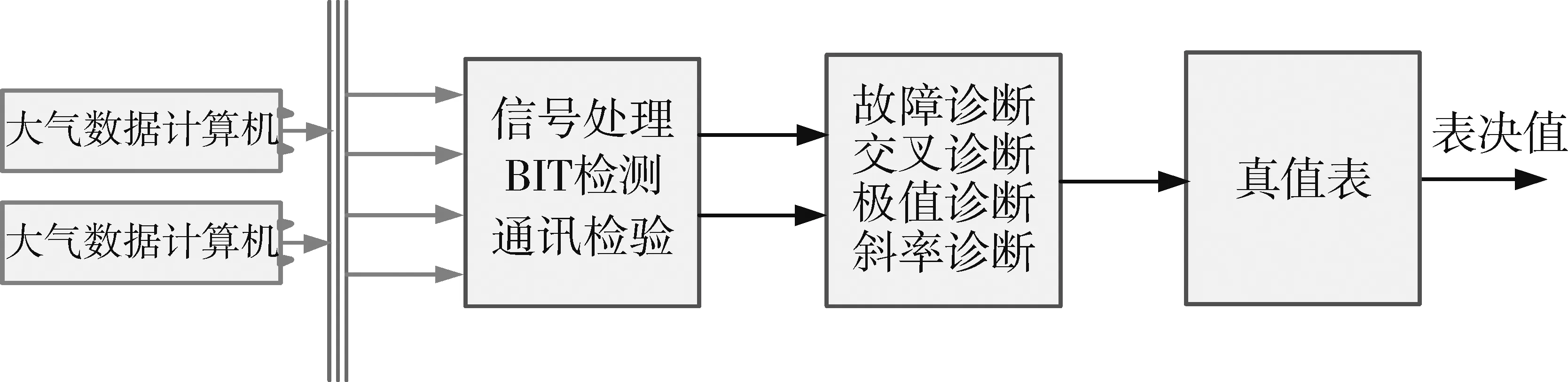

飛機(jī)信號(hào)處理流程如圖3所示。

圖3 飛機(jī)信號(hào)處理流程

3.1.1 通訊校驗(yàn)

目前在國(guó)際商用客機(jī)上多采用ARINC 429 總線作為通訊傳輸形式,國(guó)內(nèi)對(duì)應(yīng)的總線標(biāo)準(zhǔn)為HB 6096數(shù)據(jù)總線。通訊校驗(yàn)主要包含奇偶校驗(yàn)(Parity,P)、狀態(tài)矩陣校驗(yàn)(Sign Status Matrix,SSM)、數(shù)據(jù)存儲(chǔ)區(qū)校驗(yàn)、標(biāo)識(shí)位(Source Destination Identifier,SDI)和數(shù)據(jù)標(biāo)志位(Label),通過(guò)通訊校驗(yàn)得到傳輸?shù)目偩€數(shù)據(jù)狀態(tài)(ADC_ARINC)作為后續(xù)信號(hào)表決的輸入條件之一。

3.1.2 總線BIT檢測(cè)

BIT 檢測(cè)可通過(guò)硬件或軟件來(lái)實(shí)現(xiàn),在設(shè)計(jì)過(guò)程中應(yīng)盡量減少額外增加的硬件元件或軟件代碼,且應(yīng)保證BIT 電路的可靠性。通過(guò)BIT 對(duì)ECU 與飛機(jī)之間的數(shù)據(jù)總線模塊進(jìn)行檢測(cè),獲得數(shù)據(jù)總線硬件電路狀態(tài)(ADC_BIT)。

3.1.3 故障診斷

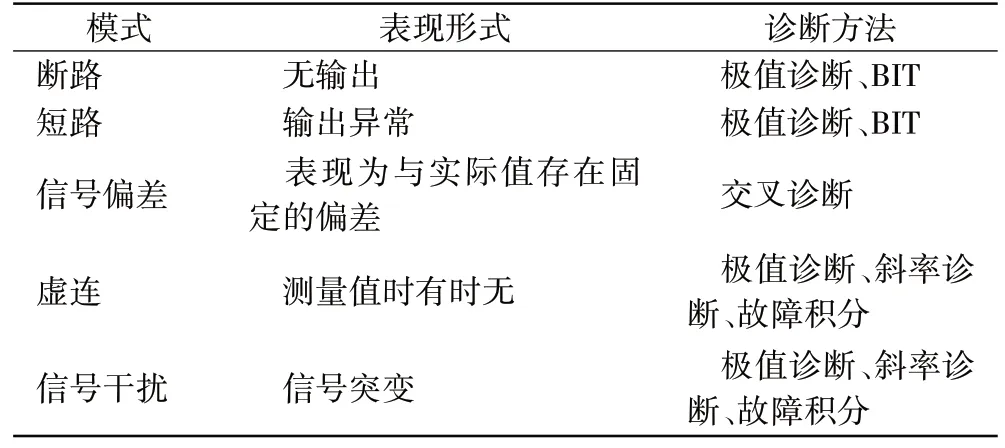

在工程實(shí)踐中,較常遇到的傳感器故障模式有斷路、短路、信號(hào)偏差、虛連、信號(hào)干擾等,這些故障模式占傳感器故障的95%以上,因此故障診斷算法應(yīng)至少覆蓋上述故障模式,傳感器故障的模式、表現(xiàn)形式及診斷方法見(jiàn)表1。

表1 傳感器故障的模式、表現(xiàn)形式及診斷方法

3.1.3.1 極值診斷

極值診斷用于判斷測(cè)量參數(shù)是否在正常工作范圍內(nèi)。對(duì)輸入信號(hào)進(jìn)行參數(shù)范圍判定,設(shè)定極大值、極小值,當(dāng)被測(cè)參數(shù)超出判定閾值的極大值或極小值時(shí),判定出現(xiàn)極值故障。

3.1.3.2 交叉診斷

交叉診斷用于判斷不同余度之間的偏差程度。對(duì)同一信號(hào)的雙通道測(cè)量值進(jìn)行對(duì)比,當(dāng)2 個(gè)通道的信號(hào)差異在設(shè)定閾值范圍內(nèi)時(shí),認(rèn)為雙通道交叉診斷正常,超出設(shè)定閾值范圍時(shí)判定出現(xiàn)故障。

3.1.3.3 斜率診斷

斜率診斷用于判斷信號(hào)瞬時(shí)跳變故障。根據(jù)輸入信號(hào)與前一周期的變化量來(lái)診斷是否出現(xiàn)故障,當(dāng)連續(xù)若干周期每一周期與前一周期相比信號(hào)的差值都大于1個(gè)設(shè)定的閾值,則認(rèn)為出現(xiàn)信號(hào)故障。

3.1.3.4 故障積分診斷

故障積分診斷用于確認(rèn)故障是否真正發(fā)生。以信號(hào)的故障信息作為輸入,當(dāng)信號(hào)連續(xù)出現(xiàn)故障,或在一定時(shí)間內(nèi)出現(xiàn)故障次數(shù)超過(guò)限制值時(shí)才判定該故障為真實(shí)故障。故障積分診斷用于確認(rèn)傳感器是否真的出現(xiàn)故障,避免由于傳感器虛連、信號(hào)干擾等原因?qū)е抡`判傳感器故障。

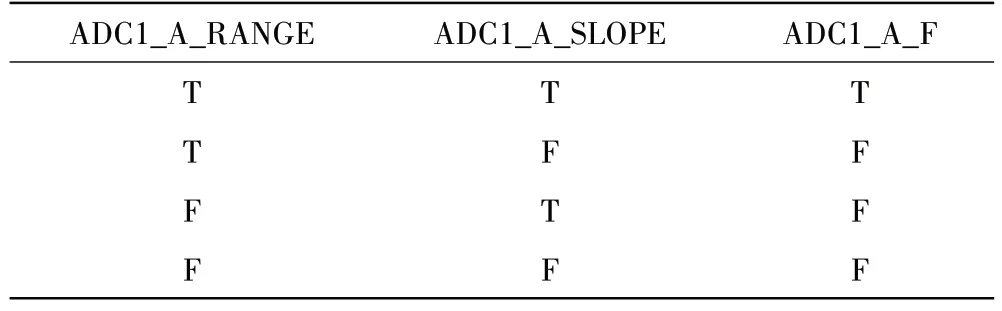

通過(guò)故障診斷算法得到各故障狀態(tài)信息,以極值(ADC1_A_RANGE)、斜率(ADC1_A_SLOPE)故障檢測(cè)結(jié)果為輸入,當(dāng)極值或斜率出現(xiàn)任意故障時(shí),認(rèn)為該通道獲取的數(shù)據(jù)出現(xiàn)故障,獲取ADC 數(shù)據(jù)故障狀態(tài)(ADC1_A_F),見(jiàn)表2,T 表示未發(fā)生故障,F(xiàn) 表示發(fā)生故障。

表2 通道數(shù)據(jù)故障狀態(tài)(以ECU A獲得的ADC1數(shù)據(jù)為例)

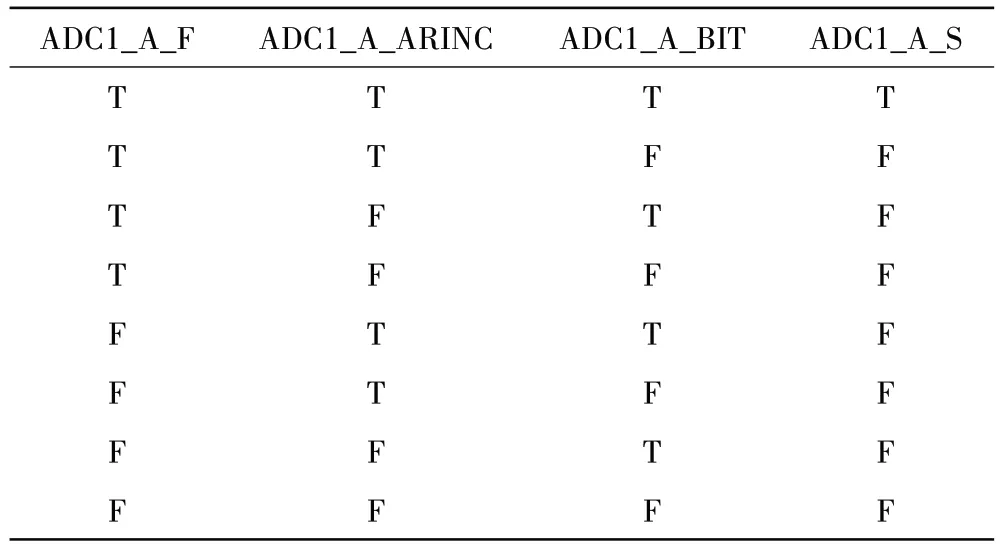

3.1.4 信號(hào)表決

依據(jù)通訊校驗(yàn)結(jié)果(ADC1_A_ARINC)、BIT 檢測(cè)結(jié)果(ADC1_A_BIT)和數(shù)據(jù)故障狀態(tài)(ADC1_A_F)進(jìn)行通道狀態(tài)驗(yàn)證,獲取通道故障狀態(tài)(ADC1_A_S),當(dāng)任一檢測(cè)結(jié)果出現(xiàn)故障則判定該通道數(shù)據(jù)存在故障,判斷邏輯見(jiàn)表3。

表3 通道故障狀態(tài)驗(yàn)證(以ADC1 A通道為例)

數(shù)據(jù)選用原則:

(1)優(yōu)先選擇ECU 在控通道的數(shù)據(jù),當(dāng)在控通道數(shù)據(jù)損壞時(shí)使用備份通道數(shù)據(jù);

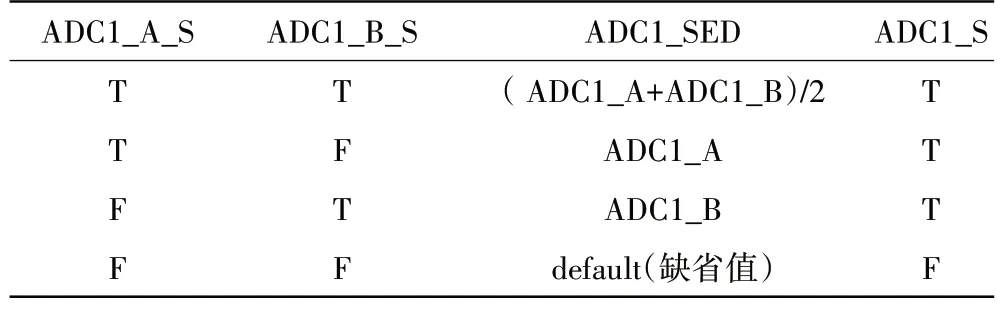

(2)優(yōu)先選擇ADC1 數(shù)據(jù),其次選擇ADC2 數(shù)據(jù),在現(xiàn)在多數(shù)飛機(jī)設(shè)計(jì)方案中,ADC1 數(shù)據(jù)是提供給主駕駛員的,優(yōu)先級(jí)更高。

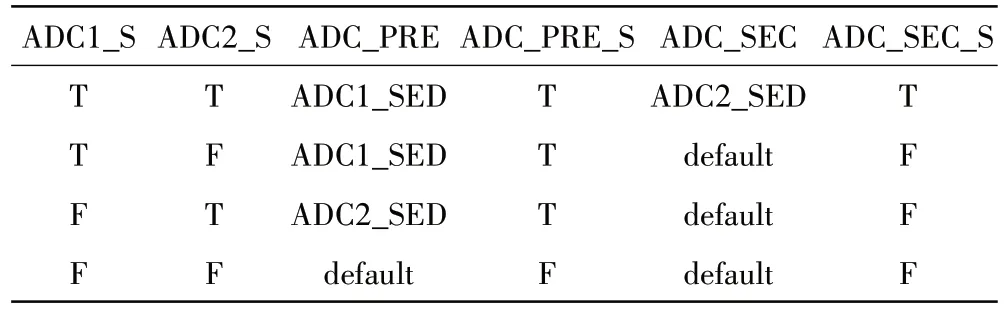

ADC1 數(shù)據(jù)表決邏輯見(jiàn)表4,優(yōu)選次選表決邏輯見(jiàn)表5,依據(jù)上述原則,按表4 獲取ADC 的測(cè)量表決值(ADC1_SED)和故障狀態(tài)(ADC1_S)。按表5 邏輯獲取優(yōu)選信號(hào)(ADC1_PRE)、次選信號(hào)(ADC1_SEC)及對(duì)應(yīng)的故障狀態(tài)(ADC1_PRE_S、ADC1_SEC_S)。

表4 ADC1數(shù)據(jù)表決邏輯(以ADC1為例)

表5 優(yōu)選次選表決邏輯

3.2 發(fā)動(dòng)機(jī)信號(hào)處理

發(fā)動(dòng)機(jī)信號(hào)處理流程如圖4所示。

圖4 發(fā)動(dòng)機(jī)信號(hào)處理流程

3.2.1 硬件處理

將發(fā)動(dòng)機(jī)環(huán)境大氣數(shù)據(jù)測(cè)量傳感器測(cè)量的信號(hào)傳遞給數(shù)字電子控制器,通過(guò)控制器內(nèi)部設(shè)置的BIT檢測(cè)電路獲取傳感器硬件的健康狀態(tài),同時(shí)將傳感器的測(cè)量信號(hào)轉(zhuǎn)化為物理測(cè)量值(ENGA、ENGB)。

3.2.2 故障診斷

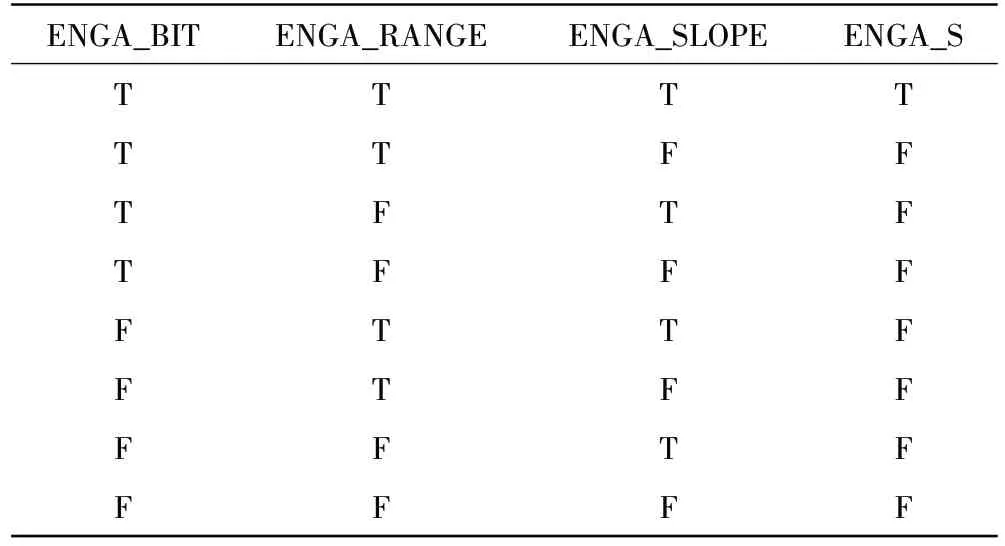

發(fā)動(dòng)機(jī)信號(hào)的故障診斷與飛機(jī)信號(hào)的相同。通過(guò)故障診斷算法得到極值(ENGA_RANGE)、斜率(ENGA_SLOPE)故障信息,與BIT 檢測(cè)結(jié)果(ENGA_BIT)一起輸入以判斷通道健康狀態(tài)(ENGA_S),見(jiàn)表6。

表6 通道健康狀態(tài)(以ECU A通道為例)

3.2.3 信號(hào)表決

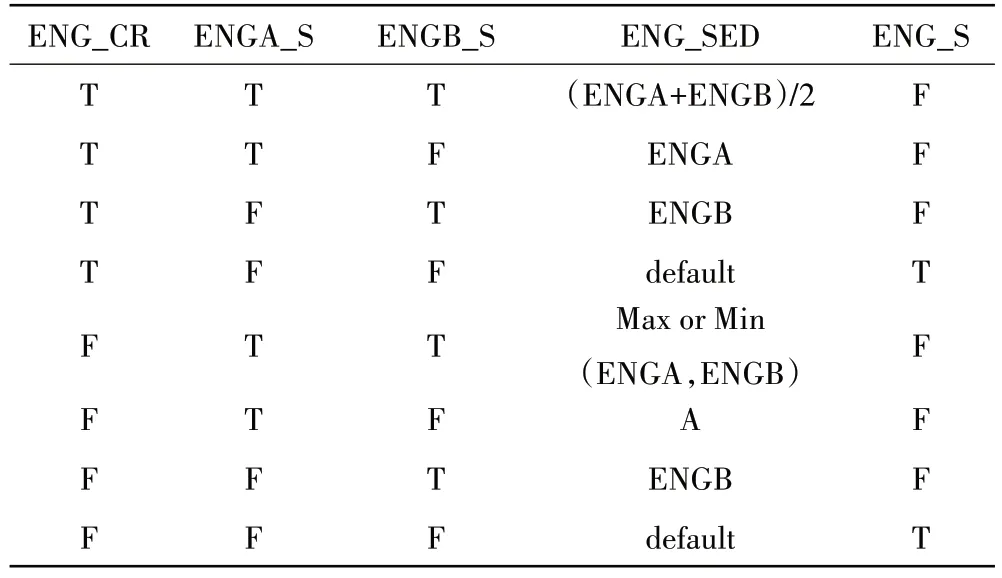

依據(jù)交叉診斷結(jié)果(ENG_CR)和通道健康狀態(tài)表決得到最終的發(fā)動(dòng)機(jī)信號(hào)(ENG_SED)和信號(hào)狀態(tài)(ENG_S),發(fā)動(dòng)機(jī)信號(hào)表決邏輯見(jiàn)表7。當(dāng)交叉診斷結(jié)果為“F”時(shí),應(yīng)從保證發(fā)動(dòng)機(jī)安全的角度確定選取較大值或較小值。

表7 發(fā)動(dòng)機(jī)信號(hào)表決邏輯

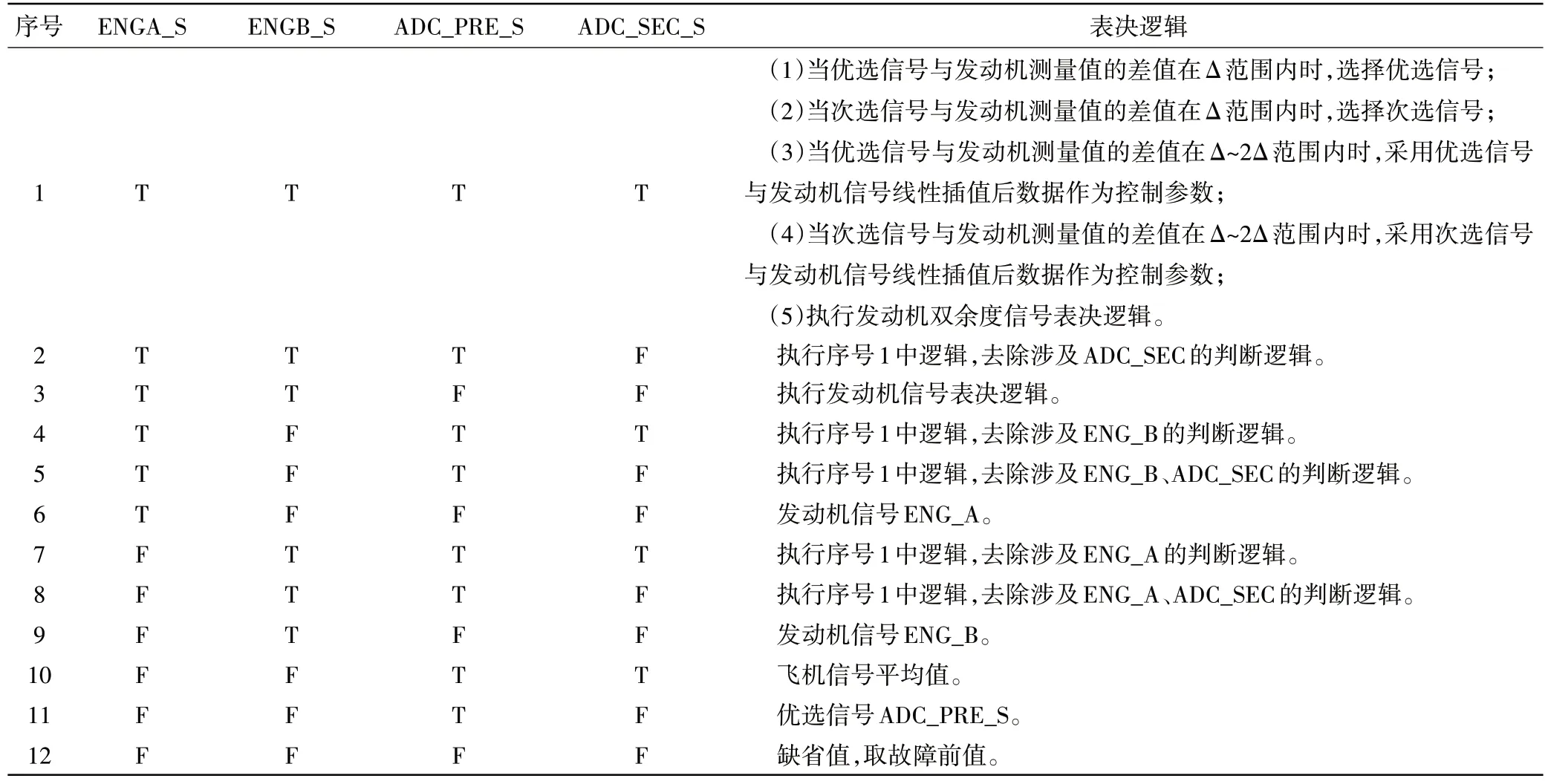

3.3 信號(hào)綜合表決

為了保證多發(fā)飛機(jī)的推力相同以及各飛機(jī)系統(tǒng)中顯示的推力數(shù)據(jù)一致,在飛機(jī)正常平飛時(shí),應(yīng)采用相同的大氣環(huán)境參數(shù),由于不同發(fā)動(dòng)機(jī)所處飛機(jī)位置不同,環(huán)境參數(shù)測(cè)量存在偏差,此時(shí)應(yīng)優(yōu)先選擇ADC測(cè)量的環(huán)境參數(shù)數(shù)據(jù)。但ADC 數(shù)據(jù)更容易受到飛機(jī)姿態(tài)等外界因素的影響,特別在大機(jī)動(dòng)飛行時(shí),沒(méi)有進(jìn)氣道的整流,ADC 測(cè)量的傳感器數(shù)據(jù)會(huì)失真,此時(shí)應(yīng)選擇發(fā)動(dòng)機(jī)測(cè)量的參數(shù)用于發(fā)動(dòng)機(jī)控制。為此設(shè)計(jì)了一種切換方案用于解決此類(lèi)問(wèn)題。信號(hào)選擇邏輯如圖5所示。

圖5 信號(hào)選擇邏輯

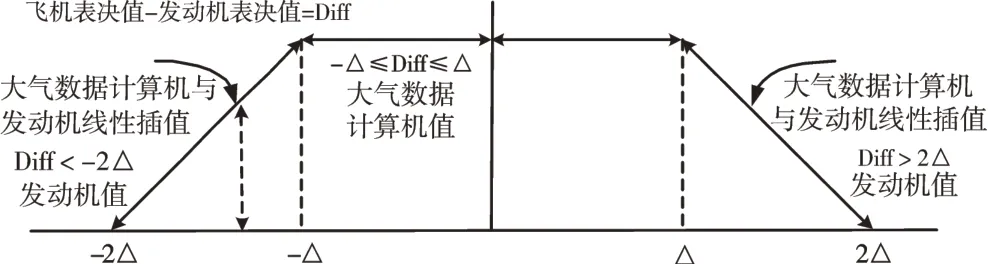

在適航條款中規(guī)定[11],由于參數(shù)切換引起的發(fā)動(dòng)機(jī)推力變化不超過(guò)最大起飛推力的3%時(shí),是可接受的,因此在切換過(guò)程中應(yīng)保持推力變化滿(mǎn)足該要求,通過(guò)反算可得到各大氣環(huán)境信號(hào)允許的最大偏差范圍。從圖5中可見(jiàn),當(dāng)ADC與發(fā)動(dòng)機(jī)測(cè)量的數(shù)據(jù)偏差在Δ 之內(nèi)時(shí),選擇ADC 的測(cè)量信號(hào)用于推力控制;當(dāng)二者偏差超出允許范圍時(shí),選擇發(fā)動(dòng)機(jī)測(cè)量的數(shù)據(jù),但這樣處理會(huì)導(dǎo)致發(fā)動(dòng)機(jī)推力產(chǎn)生階躍。為了避免信號(hào)切換時(shí)產(chǎn)生較大的階躍變化或者在臨界狀態(tài)信號(hào)頻繁切換,設(shè)置Δ~2Δ 過(guò)渡區(qū)域,在此范圍內(nèi)采用飛機(jī)與發(fā)動(dòng)機(jī)測(cè)量數(shù)據(jù)線性插值。當(dāng)差值大于2Δ時(shí)放棄使用ADC 數(shù)據(jù),選用發(fā)動(dòng)機(jī)自身的測(cè)量數(shù)據(jù)。信號(hào)綜合表決邏輯見(jiàn)表8,表中的判斷邏輯按先后次序依次判斷。

表8 信號(hào)綜合表決邏輯

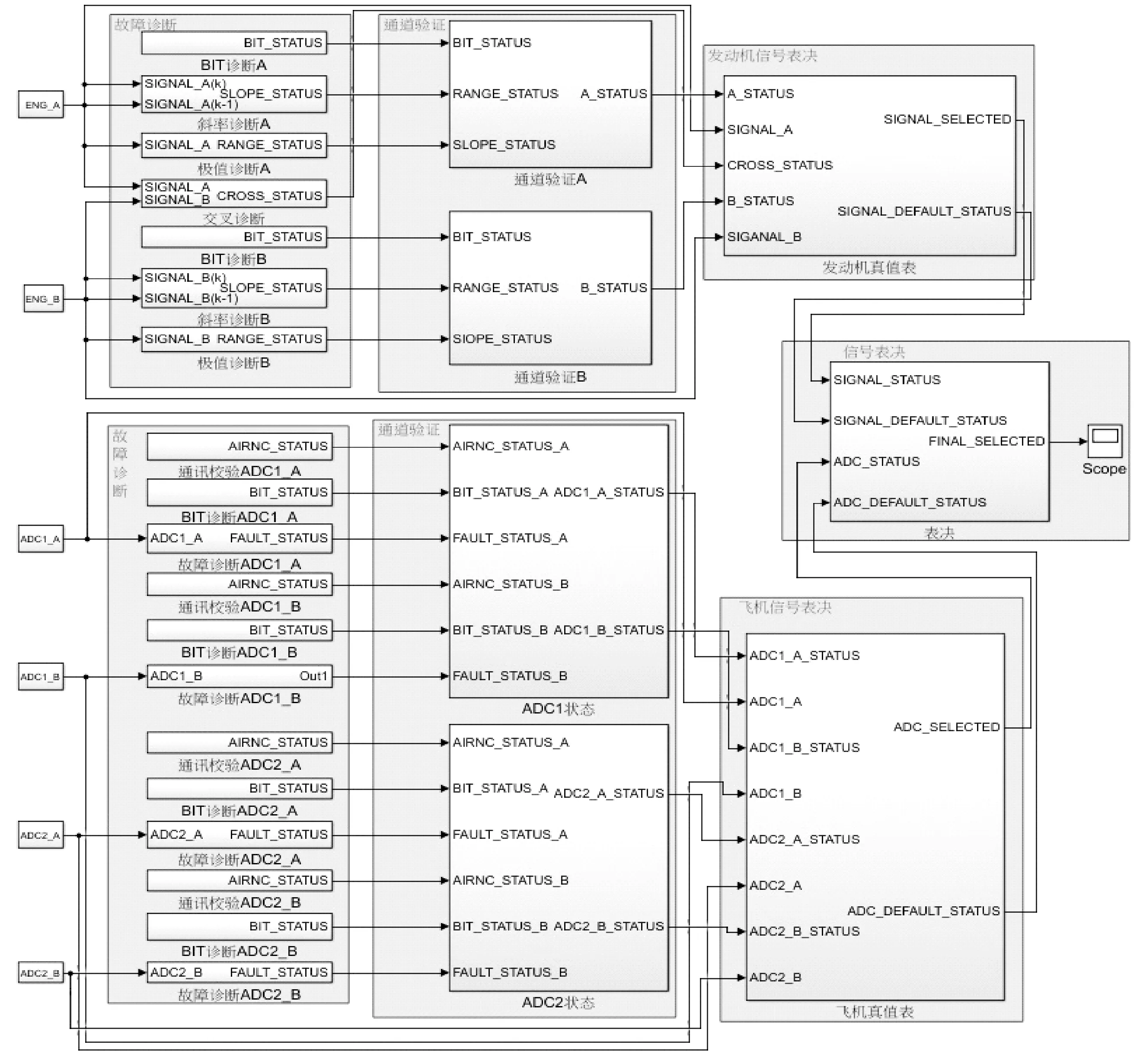

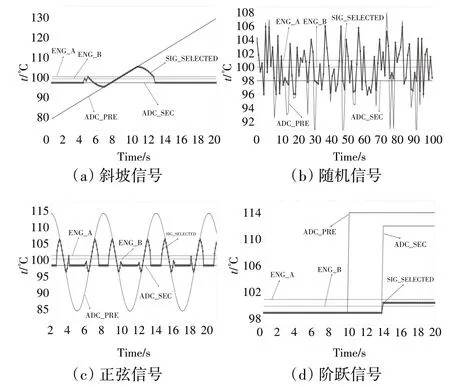

4 仿真驗(yàn)證

本文采用Matlab/Simulink 搭建了故障診斷邏輯和表決算法,仿真邏輯關(guān)系如圖6 所示。分別模擬斜坡、隨機(jī)、正弦和階躍變化,對(duì)仿真模型進(jìn)行了校驗(yàn),仿真分析結(jié)果如圖7所示。

圖6 仿真邏輯關(guān)系

圖7 各類(lèi)型故障仿真分析結(jié)果

從圖中可見(jiàn),對(duì)于斜坡模擬信號(hào)漂移故障、隨機(jī)模擬信號(hào)干擾、正弦模擬信號(hào)脈動(dòng)和階躍模擬信號(hào)的突然短路或斷路,仿真結(jié)果表明,當(dāng)飛機(jī)優(yōu)選信號(hào)出現(xiàn)故障時(shí),可切換至次選信號(hào),次選信號(hào)出現(xiàn)故障后,采用發(fā)動(dòng)機(jī)雙通道表決值保證信號(hào)在較小范圍內(nèi)波動(dòng),信號(hào)不會(huì)出現(xiàn)大幅度的變化,提升了系統(tǒng)的容錯(cuò)能力,保證了發(fā)動(dòng)機(jī)安全控制,仿真結(jié)果符合設(shè)計(jì)方案的設(shè)想。

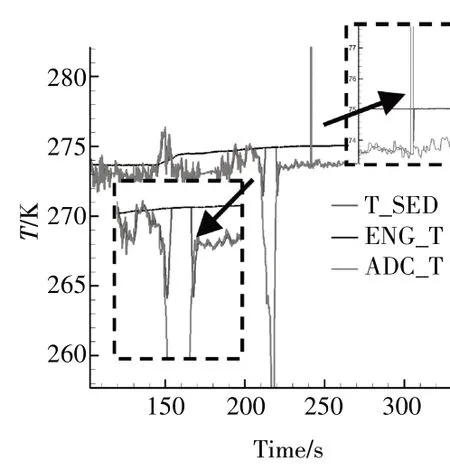

5 試驗(yàn)驗(yàn)證

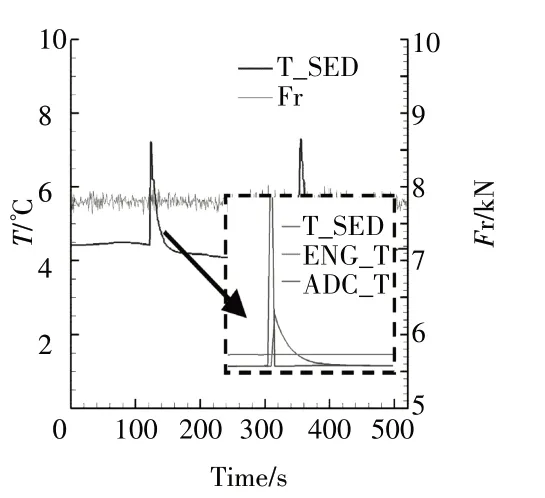

以大氣總溫信號(hào)為例,在試車(chē)過(guò)程中出現(xiàn)ADC大氣總溫信號(hào)故障,信號(hào)選擇如圖8 所示。在出現(xiàn)總溫故障前,由于ADC 采集的大氣總溫與發(fā)動(dòng)機(jī)采集的大氣總溫相差小于設(shè)定的Δ,大氣總溫表決值(T_SED)為ADC 采集值;當(dāng)ADC 采集總溫出現(xiàn)故障(雙余度ADC 均故障,總溫降至253 K 后恢復(fù)),并且變化值未超過(guò)設(shè)定的2Δ 時(shí),總溫表決值選取為ADC與發(fā)動(dòng)機(jī)測(cè)量值的插值,當(dāng)變化值超過(guò)2Δ時(shí),總溫表決值選取為發(fā)動(dòng)機(jī)測(cè)量值;總溫恢復(fù)過(guò)程亦如此。試驗(yàn)結(jié)果與仿真結(jié)果一致,與設(shè)計(jì)方案的設(shè)想一致,且在故障過(guò)程中信號(hào)未出現(xiàn)大幅波動(dòng)。

圖8 故障時(shí)信號(hào)選擇

信號(hào)故障對(duì)發(fā)動(dòng)機(jī)推力影響如圖9 所示。從圖中可見(jiàn),在信號(hào)波動(dòng)過(guò)程中,推力未出現(xiàn)明顯波動(dòng)。

圖9 故障時(shí)推力變化

由此可見(jiàn),本文建立的機(jī)載多余度環(huán)境大氣參數(shù)測(cè)量系統(tǒng)架構(gòu)合理,表決方案有效,在雙余度ADC 數(shù)據(jù)均出現(xiàn)故障的情況下,仍可實(shí)現(xiàn)發(fā)動(dòng)機(jī)推力的穩(wěn)定控制,并且在信號(hào)切換過(guò)程中未對(duì)推力產(chǎn)生明顯擾動(dòng),滿(mǎn)足適航規(guī)定中推力波動(dòng)不大于最大起飛推力的3%的要求,提升了環(huán)境參數(shù)測(cè)量的可靠性和安全性。

6 結(jié)論

(1)建立了一種適用于航空發(fā)動(dòng)機(jī)的機(jī)載環(huán)境參數(shù)測(cè)量系統(tǒng),以飛機(jī)ADC 大氣參數(shù)計(jì)算機(jī)測(cè)量參數(shù)和發(fā)動(dòng)機(jī)機(jī)載測(cè)量參數(shù)為基礎(chǔ),在不增加硬件冗余的前提下,構(gòu)建了系統(tǒng)余度架構(gòu),采用此架構(gòu)可提升環(huán)境參數(shù)測(cè)量的可靠性和安全性。

(2)分別提出了對(duì)ADC 測(cè)量信號(hào)和機(jī)載信號(hào)的故障診斷算法和表決算法,具備故障檢測(cè)和故障信號(hào)隔離功能,可檢測(cè)并隔離95%的故障模式。

(3)對(duì)于多發(fā)推力匹配問(wèn)題,針對(duì)多源信號(hào),提出了一種飛發(fā)信號(hào)綜合表決邏輯算法,該算法可以篩選出最優(yōu)信號(hào)用于發(fā)動(dòng)機(jī)控制,且在參數(shù)切換過(guò)程中,推力變化小于3%。

(4)仿真分析和臺(tái)架試車(chē)驗(yàn)證證明了所建立的系統(tǒng)余度設(shè)計(jì)合理,故障診斷算法和信號(hào)表決邏輯有效,可以實(shí)現(xiàn)對(duì)故障信號(hào)的有效隔離和重構(gòu),并能保證在多源信號(hào)切換過(guò)程中信號(hào)測(cè)量的穩(wěn)定性,從而提升參數(shù)測(cè)量的可靠性和安全性。