陀螺電機振動頻率譜特征分析與應用

朱雅雯,黃慧章,張明舉,焦 艦

(1.上海航天控制技術研究所,上海 201109; 2.上海慣性工程技術研究中心,上海 201109)

0 引言

陀螺電機是慣性器件陀螺儀的重要組成部件,是保障陀螺儀運作的驅動力來源,而陀螺電機運轉穩定性的好壞將直接影響整個慣導部件的精度。目前,對于中小型陀螺電機的測試及參數要求較為簡單,僅有對動平衡以及電流、電壓等輸出參數要求。但陀螺電機本身存在的一些振動及與陀螺系統的諧振等無法從現有的測試參數中體現,需要對陀螺電機進行逐個分析與判斷。

如今,國內外對于電機的故障研究包括振動診斷技術[1-2]、鐵譜診斷技術、油膜電阻診斷技術、溫度診斷技術[3]等。而對振動信號的分析方法,除常用的時域分析法、頻域分析法以及時頻分析法[4]外,還使用小波分析法進行處理,其具有減少多余干擾的優點,可使結果更加準確[5-8]。

在以往的研究中,較多聚焦在軸承部件的實際使用上,引起軸承振動的因素復雜多樣,單一的對軸承本身進行分析仍有不足。除此之外,對頻譜的分析結果在實際使用中無法起到指導作用。本文在傳統陀螺電機故障頻率之外加入了陀螺系統自身頻率點作為考慮因素,并在得到振動頻率后引入權重進行使用性分析,定位陀螺電機振動故障原因。

1 陀螺電機的振動要因

當陀螺電機存在振動時,一般情況下可由動平衡測試消除,但部分陀螺電機的振動情況在經過動平衡調試后依然無法解決。這是由于動平衡測試僅能解決轉子質量分布不均的問題,當振動原因與轉子質心位置無關時,動平衡機無法進行判別,但此時振動仍然存在,此時影響振動的因素有很多,包括裝配不當、軸承缺陷、陀螺儀與陀螺電機的諧振等。對于陀螺電機裝配不當導致的振動研究較多,這里不再贅述,本文僅以軸承缺陷、陀螺儀與陀螺電機的耦合振動為要因進行討論。

1.1 軸承缺陷造成的振動

軸承是陀螺電機中的核心部件,以磁滯電機為例,軸承作為唯一的轉動摩擦部件是陀螺電機中最為薄弱的部分,也是引發振動的最主要原因。軸承的組成主要包括: 滾動體、軸承內圈、軸承外擋圈及保持架,除保持架外一般都為金屬材料,而保持架材料有金屬材料與非金屬材料兩種,現安裝在中小型陀螺電機上的微型軸承保持架多為酚醛層壓板或聚酰亞胺材料。

陀螺電機在運轉時,軸承內外擋圈上的滾道起到了引導滾動體運行軌跡的作用,而保持架激勵滾動體運轉,其中的兜孔能將各滾動體隔離并使滾動體均勻分布在軸承中。如軸承各部件上存在缺損、污漬等問題,在相互之間的接觸、摩擦中會不可避免地產生損耗和剝離,污染潤滑油脂,影響陀螺電機壽命。而在運轉中,由于缺陷的存在,會產生高低不同的凹凸面,轉動的滾動體經過這些面時會使軸承系統產生激勵,導致其產生振動[5],如圖1所示。

圖1 軸承缺陷示例Fig.1 Examples of bearing defects

1.2 陀螺儀與陀螺電機的耦合振動

耦合振動指: 兩個振動模態在某一振動模態下的振動輸入,從而導致另一振動模態的響應。在陀螺儀與陀螺電機組成的慣性系統中,兩者作為相互緊密連接的兩部分,必然存在振動的相互影響,陀螺電機作為振動的激勵系統為陀螺儀提供了振動輸入,而當陀螺儀本身的自然頻率與激振頻率相近時便會產生共振。

存在耦合振動的陀螺儀與陀螺電機可能導致很小的周期振動顯著加劇,如圖2所示,從而影響整個慣性系統的穩定性。在耦合振動中,常見的激勵有直接作用的交變力、支撐軸的振動與轉子的不平衡慣性力等,振動的頻率稱為耦合頻率或共振頻率,在這里可以近似等于系統的固有頻率。

圖2 存在耦合導致周期性振動加劇Fig.2 Diagram of periodic vibrations intensified due to coupling

2 陀螺電機的振動測試與譜頻率分析

對陀螺電機進行振動測試是分析其運轉情況的有效手段,使用激光測振儀獲取陀螺電機的振動情況,利用Fourier 變換將獲得的信號分解為頻率譜[2],解析信號由何種單一頻率的信號合成,即對其進行頻域分析。對陀螺電機的運轉進行振動測試并分析后可得到運轉中的振動頻率點,根據得到頻率點對比各種要因導致的振動頻率,從而確認造成陀螺電機振動故障的具體要因。

2.1 軸承振動頻率譜特征分析

軸承發生磨損、點蝕等表面損傷類故障時,會導致系統運轉過程中產生異常振動,該異常振動是在平穩振動的基礎上,每隔一段時間就會產生一個周期性沖擊成分,而在頻譜中就會相應出現反映故障特征頻率的波峰。根據對振動信號的頻譜分析,計算得到軸承的故障特征頻率,就能準確地判斷出軸承的故障類型。

軸承故障根據故障位置的不同可分為: 外圈缺損、內圈缺損、滾動體缺損和保持架缺損。不同的故障會導致電機產生不同的振動頻率,軸承故障特征頻率的計算公式為[3]

式(1)中,fa為保持架缺陷造成的振動頻率,fb為滾動體缺陷造成的振動頻率,fc為軸承內滾道缺陷造成的振動頻率,fd為軸承外滾道缺陷造成的振動頻率,fr為電機轉速,d為滾動體直徑,D為軸承節圓直徑,α為接觸角,Z為滾動體個數。

2.2 信號分析

由于獲得的振動信號中包含了大量干擾信號,為了獲取真實有效的振動信號,需要對信號進行處理,排除與關注頻率無關的干擾項。小波包變換是一種可保證信號完整性和正交性的變換,更重要的是它也是一種針對信號局部特征的變換[1],其核心理念是將信號分解成低頻成分與高頻成分,而后繼續分解直至能夠提取故障能量信號并確保其每個倍頻都能落在不同頻段中。以三級小波包變換為例,其會將信號F(0,0)從低到高分為8 個頻率成分F(3,0)~F(3,7),如圖3所示。相對于傳統離散小波變換的倍頻程濾波,小波包變換能夠做到等帶寬精細濾波,在小波變換對低頻信號分解的基礎上,更細致地劃分時頻平面,提高對高頻信號的分辨率。

圖3 三層小波包分解圖Fig.3 Diagram of three-layer wavelet packet decomposition

在使用小波包過濾故障信號時,最重要的就是對分解層數的確定: 層數過少,倍頻不能很好地分配在不同頻段,導致診斷不準確;層數過多,則特征維數增加,以致計算量大大增加。因此,需結合信號自身的特點來選擇小波包層數,分解層數應滿足

式(2)中,j為最大層數,fs為采樣頻率,f為故障信號頻率。

2.3 耦合振動頻率獲取

在一些機械陀螺儀中,由于設計條件等的約束,陀螺儀與陀螺電機之間存在耦合點,比較明顯的特征為運轉正常的陀螺電機裝入陀螺儀后振動情況加劇,此時更換電機與陀螺儀框架能很大程度解決這一問題。但陀螺儀拆裝不易,一些陀螺儀對于裝配要求極高,反復拆裝效率低下。因此,在陀螺電機期間就對其進行篩選尤為必要,可提取陀螺儀可能存在的振動頻率,加入對電機頻率譜的分析中,對陀螺電機進行篩選。

檢測系統固有頻率的方法有很多,最為常見的就是沖擊測試,使用很小的沖擊力激起寬范圍頻率振動,通過對系統不同部位的沖擊試驗采集振動頻率并識別其固有頻率。

3 案例分析

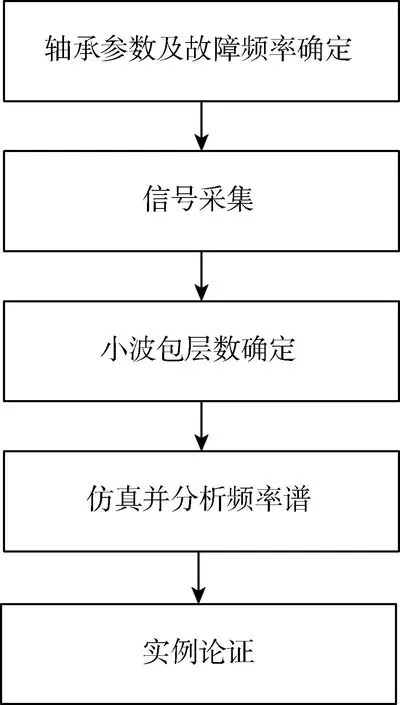

以某陀螺電機為例進行振動頻譜分析,流程如圖4所示。陀螺電機具體參數為: 轉速21500r/min、軸承滾動體7 個、采樣頻率12kHz。本文首先使用Matlab 仿真計算確定理論可行性,再進行實例驗證。

圖4 振動頻譜分析流程圖Fig.4 Flowchart of vibration spectrum analysis

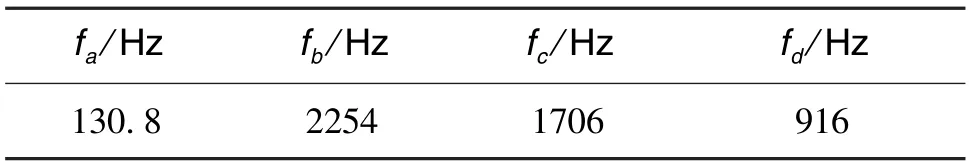

通過陀螺電機自身參數得到以下軸承缺陷頻率點,如表1所示。

表1 某陀螺電機軸承缺陷造成的振動頻率Table 1 Vibration frequency caused by bearing defects of a gyroscope motor

以陀螺電機的自轉頻率作為激勵頻率,對陀螺電機相關陀螺儀進行多次振動測試,取其均值作為陀螺儀框架固有頻率點,如表2所示。由表2可知,其固有頻率點1 與該陀螺電機缺陷頻率fa高度重合。

表2 某陀螺儀固有頻率點Table 2 Natural frequency points of a gyroscope

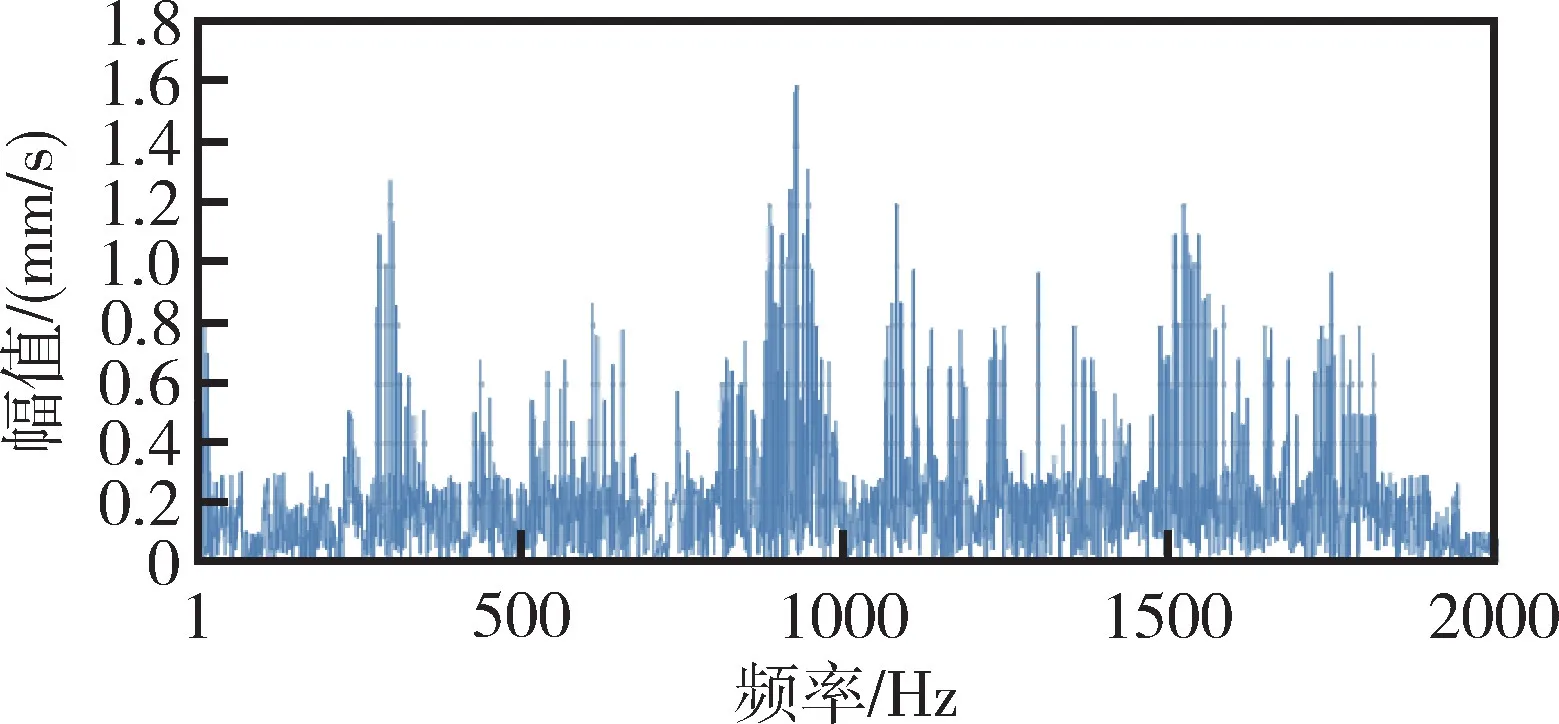

確認故障頻率后,首先通過Matlab 對軸承故障仿真信號來驗證小波包變換分析軸承故障特征是否可行。以外滾道問題為例,故障功率譜如圖5所示,從圖中無法得到明確缺陷情況。根據式(2),可計算出小波包層數為5 層,分解后每一段頻段的長度為187.5Hz,即節點5 的頻段范圍為751Hz~937.5Hz,包含了保持架缺陷頻率916Hz,中心頻率譜峰被完全包含進去。

圖5 故障頻率譜Fig.5 Diagram of fault frequency spectrum

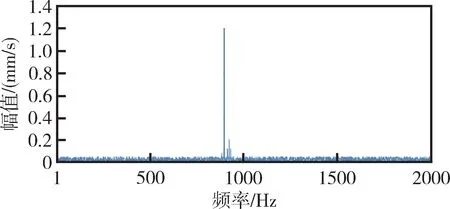

將已經過小波包濾頻的功率譜進行直接法的雙譜估計,首先計算隨機變量的Fourier 變換序列,再將變換序列進行雙重相關運算,得到節點5 的包絡譜,如圖6所示。由圖6可知,能量在近900Hz處有明顯的集中,代表了軸承外滾道故障特征頻率,與計算的理論值相符,從而驗證了有效性。

圖6 節點5 包絡譜Fig.6 Envelope spectrum of node 5

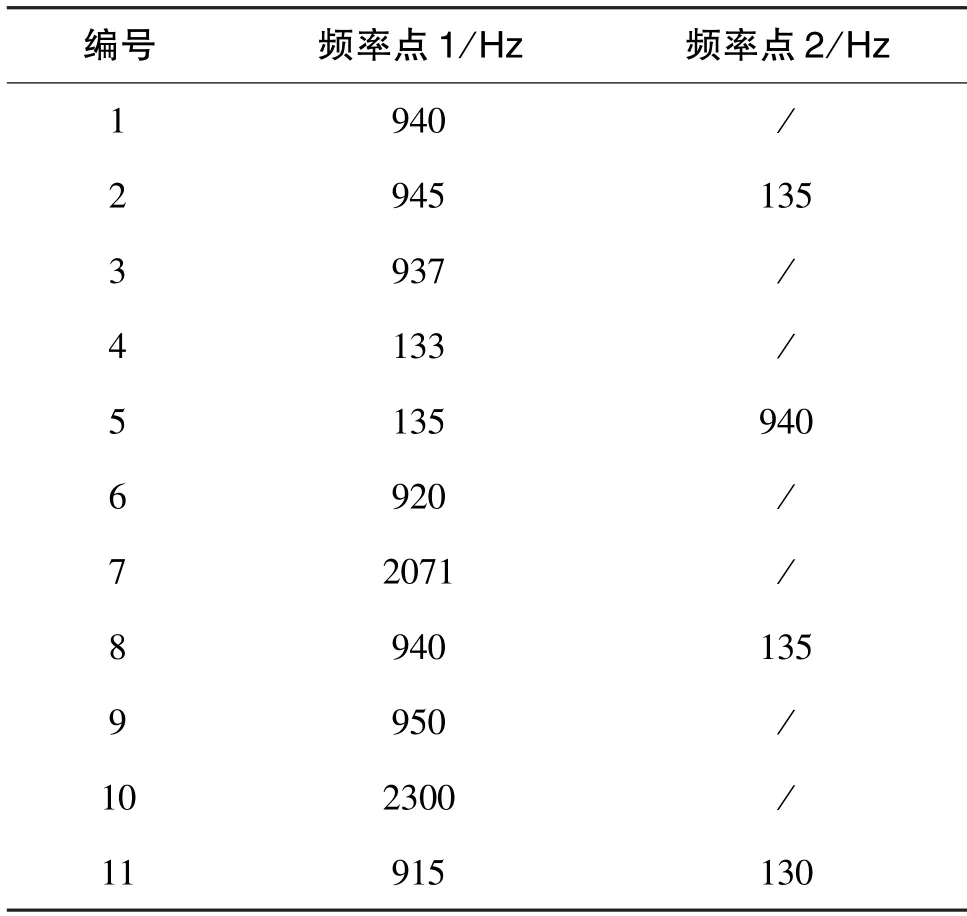

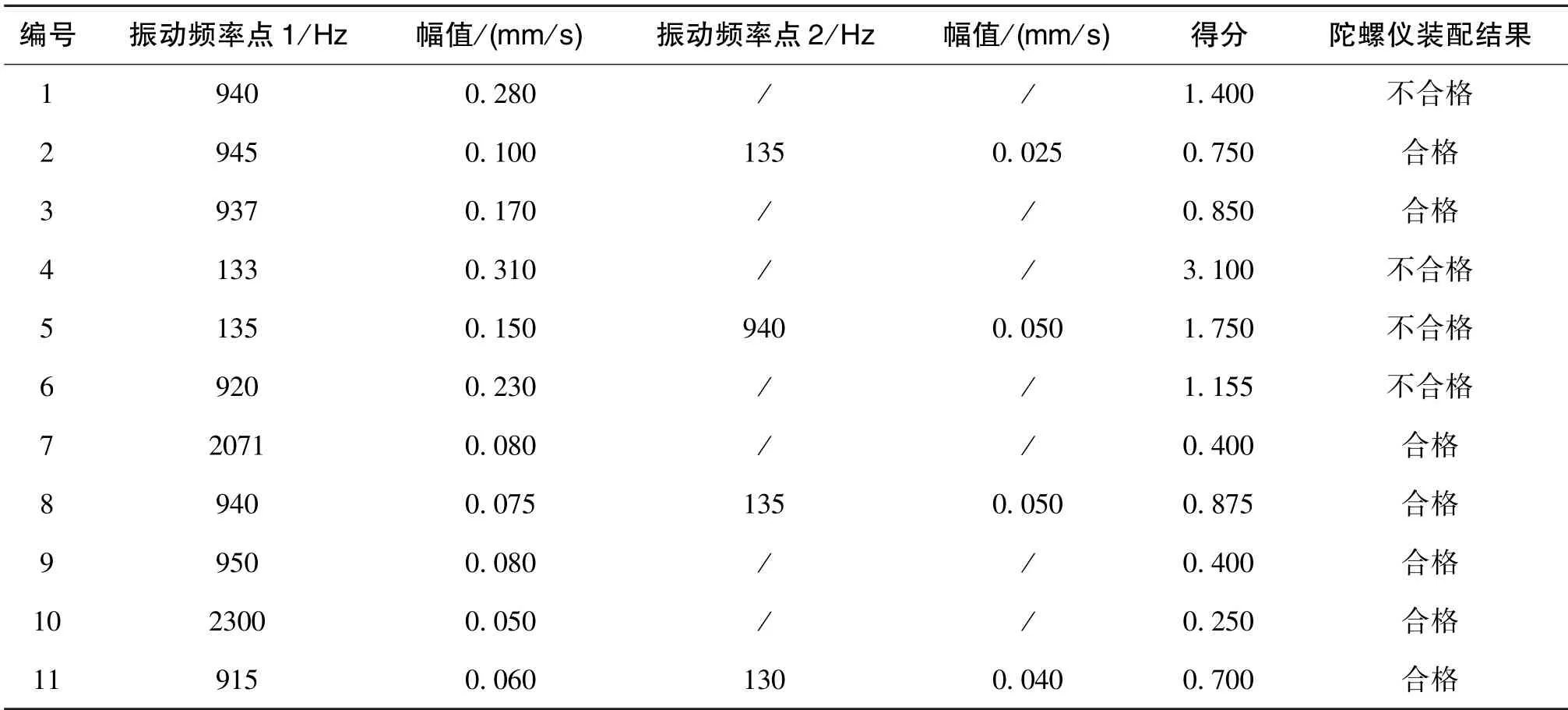

本文利用激光測振設備對11 臺陀螺電機進行測試,激光點照射在轉動部件上,測試其振動幅值。得到信號時域波形后,通過加載的小波包分析模塊進行濾波分析,得到的缺陷頻率點如表3所示。

對比表3數據與表1計算值,實驗的11 臺電機中有7 臺電機顯示出軸承外滾道缺陷造成的振動及保持架缺陷造成的振動,2 臺電機存在軸承滾動體缺陷。同時,該陀螺儀的固有頻率與陀螺電機的保持架缺陷頻率一致,因此還有2 臺電機在136Hz 的振動頻率點附近存在耦合振動的情況。

表3 某陀螺電機振動點Table 3 Vibration points of a gyroscope motor

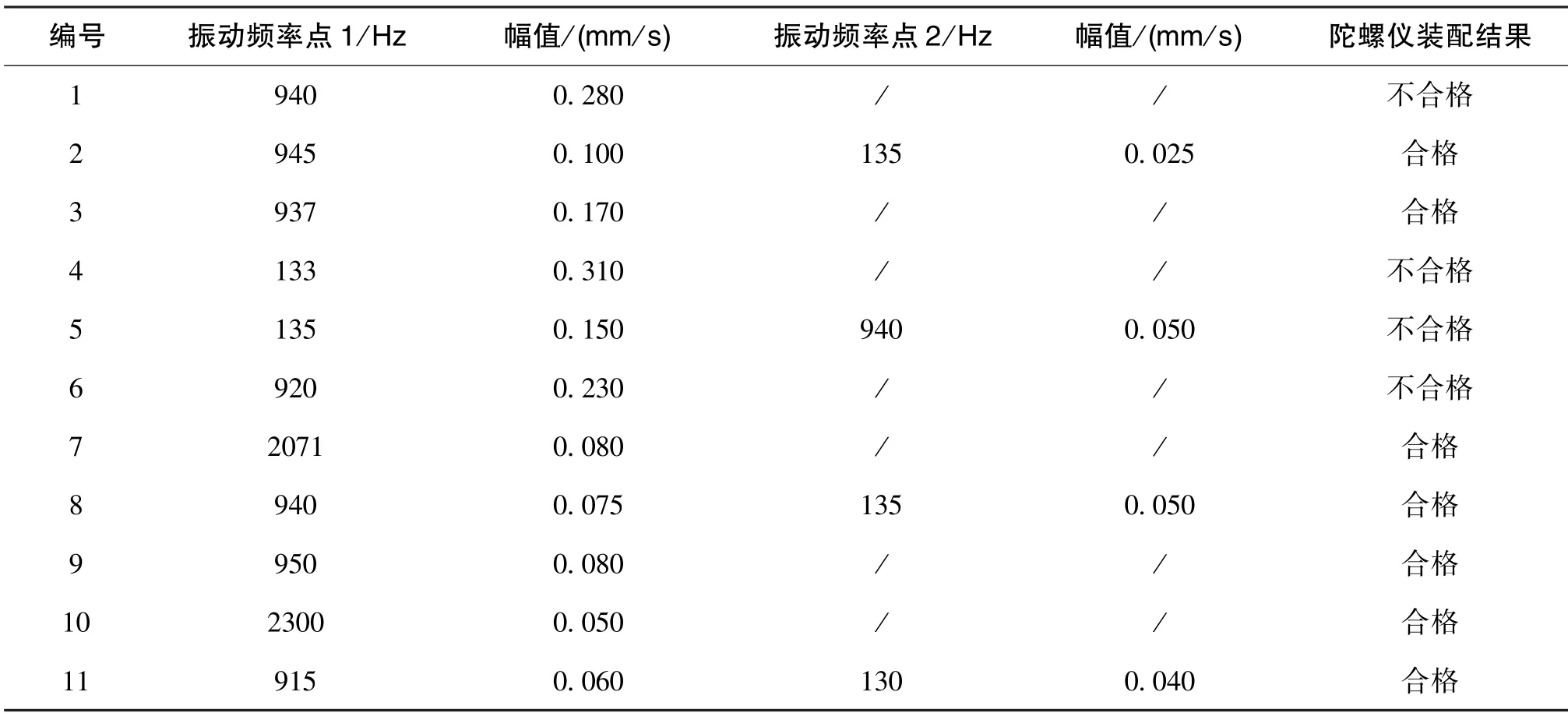

從實驗的11 臺陀螺電機的振動情況可知,11臺電機均存在一定程度的振動,但無法證明存在振動即會導致陀螺無法使用,因此將完成實驗的11 臺電機安裝至陀螺內,完成陀螺相關的振動篩選實驗,得到上級陀螺系統對該11 臺實驗陀螺電機合格與否的評價結果,如表4所示。

表4 陀螺電機振動與使用情況Table 4 Vibration and usage of gyroscope motor

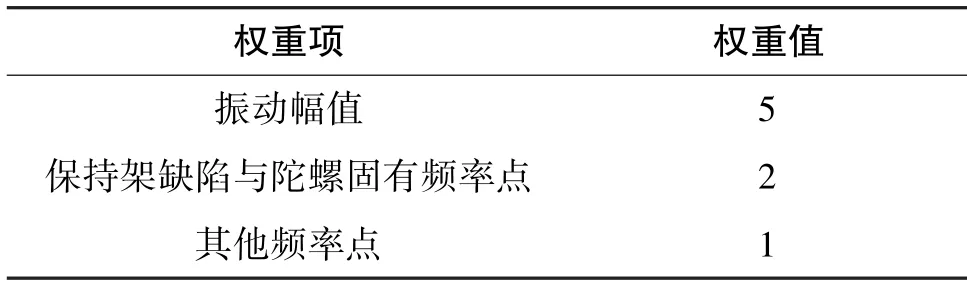

根據表4,無法直觀地得到11 臺實驗電機的故障頻率點與最終裝配結果的對應關系,因此引入權重法,對幅值、振動頻率分配權重。振動幅值是體現陀螺電機在頻率點上振動能量的大小,是在實際使用時最需要關注的部分,這里分配權重5;振動頻率點136Hz 左右即為陀螺電機軸承保持架缺陷頻率點又為陀螺儀框架固有頻率點,相較于其他頻率點更為重要,這里分配權重2;其余頻率點分配權重1,具體如表5所示。得到的得分越高,振動的影響越大,得到的最終評估結果如表6所示。

表5 權重分配結果Table 5 Results of weight distribution

表6 某陀螺電機振動評估Table 6 Vibration evaluation of a gyroscope motor

根據表6的評估結果,當陀螺電機振動測試得分大于1 時,裝入陀螺儀后會有不合格情況的發生,該方法在陀螺電機與主系統實際應用中有效。

4 結論

陀螺電機的振動測試是一種將問題提前發現、提前解決的手段,其既能作為陀螺電機安裝完成后的一種篩選措施,剔除可能存在的陀螺電機振動隱患;又能對具體故障進行初步定位,確認陀螺電機振動故障發生的因素,為產品返修及后續零件保障提供支持。通過對陀螺電機振動情況的摸排與數據統計,能夠總結大量經驗數據,細化、優化權重比例,以應用到更多陀螺儀及其陀螺電機中,以達到提升生產效率、降低生產成本、減少質量問題的目的。