基于低成本、輕量化和綠色化汽車外飾件開發探析

摘 要:本文介紹汽車低成本、輕量化和綠色化內涵,從材料、工藝、模塊化三個方面采用典型實例針對汽車外飾的低成本、輕量化和綠色化三個維度開發進行討論和分析,得出運用適當流程和方法,對汽車零部件可以找到能滿足最優三角形解決方案。

關鍵詞:汽車外飾 低成本 輕量化 綠色設計

1 引言

白熱化市場競爭,促使汽車行業需要嚴格控制成本和售價,以保證項目的NPV(凈現值),面向成本設計開發被重點關注;不斷升級消費者需求,壓縮汽車的生命周求和又需要不斷升級配置,又給汽車重量控制帶來極大挑戰,汽車輕量化也需要重點推進;日益嚴苛環境友好要求,又需要汽車對人和環境友好,面向汽車綠色化設計也需要重點關注。本文將重點探析低成本、輕量化和綠色化應用于HC7項目的汽車外飾設計中。

2 外飾輕量化、面向成本設計及綠色化內涵

2.1 外飾輕量化內涵

外飾輕量化的技術內涵是:在開發階段,采用輕量化設計方法和輕量化技術對汽車外飾件進行結構優化設計,或在開發中直接選用輕量化材料、輕量化工藝實現產品輕量化,或在量產階段,采用輕量化技術優化原有產品,最終確保產品綜合性能指標的前提下,盡可能降低汽車產品自身重量,最終達到減重、節能減排、安全、環保等綜合指標。

2.2 面向成本最優外飾開發內涵

面向成本最優外飾開發的技術內涵是:在滿足消費者功能和性能前提下,最優結構,最優工藝,最優材料及配置最優的組合。

2.3 外飾環境友好內涵

外飾環境友好的技術內涵是:

(1)生態健康化。汽車塑料件在高溫環境下易分解有毒物質,影響生態環境和生活環境,為了實現環境可持續發展,所以原材料的選擇應無毒無害,不應含有重金屬或即使含有量應控制在有關標準以下。生態健康化是汽車塑料件應用的核心,因為生態健康化直接潔凈人類生存的環境。

(2)環保化。所謂環保化,指汽車外飾產品在整個生命周期內,均不應對自然環境產生污染,即從原材料的生產、產品加工制造和使用、報廢件回收再生利用,不造成對人體及環境的損害,直至最終處理的生命全過程中均不應造成污染;廢棄物可降解腐化,在大自然中自行消融,不污染環境。

(3)資源利用率最大化。即一方面外飾產品應盡量使用可循環使用塑料原材料;另一方面要求原材料通過與可再生的自然資源采用改性、增強、共混等措施研發生產新材料;另外,產品報廢后易于回收再利用,實現資源循環利用率最大化。

2.4 HC7項目主要外飾件

根據主流整車廠劃分方法,HC7項目外飾件主要有兩類,①裝飾件:包括前后保險杠,保險杠橫梁,保險杠格柵,擾流板,底部倒流板,中部護板,側裙護板,輪罩,行李架,前端模塊等;②功能件:前后雨刮,洗滌系統,整車玻璃,整車外飾燈具,天窗,內外后視鏡,加油口小門等。外飾重量一般達到100-130kg左右,預計成本13000元左右,材料主要涉及剛鐵、鋁、塑料等。

3 面向外飾件輕量化、低成本和綠色化開發策略

根據“生命周期評價及生命周期成本分析集成方法研究[1]”中全生命周期環境評估,結合“生命周期評價在塑料研究中的應用進展[2]”,“工程材料LCA中環境效益的分析與研究[3]”和“基于LCA的汽車前端模塊輕量化方案對比研究[4]”可以看出,基于全生命周期,環境友好性熱塑性材料優于鋼鐵,鋼鐵優于鋁合金零部件。從論文“Flows and waste reduction strategies of PE, PP and PET plastics under plastics limit order in china[5]”,基于全生命周期,PP環境友好性優于PET。

3.1 最優材料法探析

3.1.1 后保險杠緩沖梁

汽車后保險杠緩沖梁包括安裝在車輛后端的幾個部件,通常采用鋼材、鋁材、高強度塑料構成,設計要求其具有足夠的剛性,當車輛發生接觸和低速碰撞時,不會導致車輛受到嚴重損傷,對保護汽車車身、尾門、排氣系統、照明系統在碰撞中起著至關重要的作用。

針對我國后保險杠緩沖梁,政府法規要求滿足低速碰撞法規GB17354 -1998,等同于歐盟法規ECE R42;在歐洲,低速碰撞政府法規為ECE R42,歐盟還有保險協會RCAR針對車輛低速碰撞進行評級。

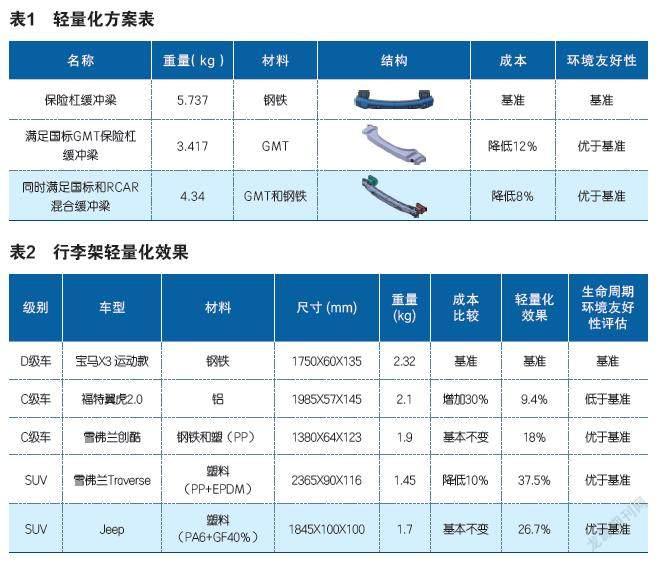

針對后保險杠,可以選擇可重復使用GMT(Glass Mat reinforced Thermoplastics)原材料進行替換開發鋼鐵或者鋁,研究表明,采用GMT替代鋼鐵件,滿足GB17354 -1998,輕量化效果為40%,而且單件成本降低12%,且一次性投資費用減少30%以上;而采用GMT替代鋼鐵件,同時滿足GB17354-2008 和RCAR,減重幅度為24%,單件成本降低8%左右,模具費降低20%[6]。VAVE方案研究見下表1。

3.1.2 加油口小門

汽車加油口小門是遮擋在汽車油箱加注口上面一個汽車零部件,主要供汽車加油槍進出,遮蔽油箱加注口的作用,起防盜作用。一般由加油口門外板、加油口門內板、加油口門鉸鏈活動部、加油口門鉸鏈固定部、加油口門鉸鏈銷軸、彈簧等構成,一般裝配于汽車側圍或保險杠上。

針對充電口蓋,HC7項目選用PC+PBT(低溫漆噴涂),替代鈑金沖壓的充電口蓋(高溫漆噴涂),可以實現單件減重幅度31%以上,在全生命周期環境友好性優于鈑金充電口蓋,且可以解決夏天鈑金充電口燙手的售后問題,但成本相對鈑金充電蓋上升20%。

3.1.3 行李架

汽車行李架就是裝配在汽車頂部,主要用于固定行李的支撐架或部件,多配置在兩廂版的旅行車、SUV和MPV等上。

行李架目前主要材料鋼鐵件,鋁件和塑料件,選用塑料取代鋼鐵或者鋁合金,減重幅度15%-37.5%左右,如下表2表示。

3.1.4 尾門

汽車尾門一般由外板,內板和玻璃構成。一般裝配于汽車尾端,多配置在兩廂版的旅行車、SUV和MPV等上。

目前主流材料和鋼鐵,在輕量化技術推動下,全熱塑性尾門已經在2014款Nissan奇駿得到了很好的應用,不僅造型美觀,成本具有優勢,而且實現相對于鋼鐵尾門輕量化30%,且該款尾門得到SPE科技創新獎,目前在榮威E50,PSA旗下DS6, 沃爾沃xc60均采用了塑料尾門。根據經驗,由塑料取代鋼鐵尾門,輕量化效果23%-30%,且10%成本優勢,環境友好性提升。

3.1.5 新型綠色材料應用

免噴涂材料,它是一種可以直接注塑成產品,不需要噴漆的環保材料。它的應用主要是替代一部分噴漆件,而減少油漆對環境的污染。新型綠色免噴涂材料不但具有可回收性,成本比產品噴漆便宜,環境友好,成本降低,重量不變。在外飾領域,可用于側裙,門把手,保險杠底護板等零部件上,HC7項目保險杠和側裙均使用免噴涂PC+ABS材料。

3.1.6 汽車輪罩護板

汽車輪罩護板是大型薄壁件,位于可見區域,屬于汽車外飾件。汽車輪罩護板位于汽車輪胎上方,貼附于車身,每輛車配置前后左右共4件,它的主要功能是遮擋泥沙和石子擊打車身鈑金,降低噪聲,還有一定裝飾和美觀的功能;一般來說,汽車使用壽命在10年以上,對輪罩護板需要具備10年以上的耐候性要求。目前汽車輪罩護板主要使用材料和工藝有以下方案:一是采用PP+EPDM 材料注塑工藝;二是采用HDPE材料的吸塑工藝;三是采用PET材料熱壓工藝。從輕量化和綠色化角度,PET熱壓工藝的輪罩,是最理想方案。

三種原材料都是熱塑性綠色材料,PP料密度為1.05g/cm3,而HDPE片材密度為0.95 g/cm3,而克重1200g/m2的PET毛氈0.43g/cm3。

HC7項目在PP和PET中,依據成本,環境友好性和重量三角形理論,選擇PET材料,零件重量可比PP材料減輕50%,項目成本和PP基本保持一致,環境友好性PET稍低于PP。

3.1.7 汽車底部導流板

2000年之前底部導流板的主要功能是提升空氣動力性,保護下車身,減少油耗,提升整車NVH性能,使用材料一般為PP,SMC,GMT,LFT;從2000年到2020年,功能集成提升空氣動力性,保護下車身,輕量化,材料有SMC,GMT,LFT,織物;2020年以后,未來將是提升空氣動力性,保護下車身,高剛性,輕量化,可回收利用,優異NVH性能等集成化底部導流板。因此采用PET材料底部護板可以實現綠色化和輕量化。

SMC為熱固性材料,不滿足綠色化設計,在此不作討論。PP料密度為1.05g/cm3,GMT密度一般在1.05-1.25左右,LFT密度一般在1.12-1.22之間,就輕量化而言,PP零件最輕。而我們用PET織物制造底部倒流板可以更輕,而克重1200g/m2的PET毛氈0.43g/cm3,相對PP零件,減重非常明顯。

HC7項目在PP和PET中,依據成本,環境友好性和重量三角形理論,選擇PET材料,零件重量可比PP材料減輕60%,項目成本和PP基本保持一致,環境友好性PET稍低于PP。

3.1.8 汽車玻璃

目前汽車玻璃主要是無機玻璃,密度為2.4g/cm3,根據法規,在前門位置靠前,暫不能用塑料中PC或PMMA取代。

針對后門玻璃,三角窗玻璃及尾門玻璃,可以考慮用PC或者PMMA替代,技術可行且設計自由度大,且PC或PMMA的密度為1.2g/cm3,可以減重50%而且可以降低對環境污染。目前,國內車型已經在尾門玻璃和三角窗玻璃上實現了量產。例如上汽E50與贏創PLEXIGLAS寶克力材料的結合便是塑料替代無機玻璃成功應用。

塑料玻璃比無機玻璃設計自由度大,全生命周期對環境的影響小,輕量化效果明顯。

3.2 最優工藝法探析

3.2.1 真空吸塑工藝

中部護板位于車身地板正下面,用來保護車身,目前中部護板主要使用材料和工藝有以下方案:一是PP+T20注塑成型,二是SMC熱壓成型,三是GMT熱壓成型,四是LFT注塑成型,五是HDPE真空吸塑。SMC是熱固性材料,不滿足綠色化,GMT和LFT比PP和HDPE的密度大,不滿足輕量化要求。注塑成型對于大型薄壁件模具成本較高,且PP料密度為1.05g/cm3,而HDPE片材密度為0.95g/cm3,取代原有PP,可以降低重量9%左右,成本降低10%,環境友好性相當。因此HDPE真空吸塑也是底護板一種解決思路。

3.2.2 微發泡工藝

本文探討微發泡技術,它是一種物理發泡,因此在制造過程中對環境影響小,它是一種自結皮技術。微發泡該技術由于通過向零件填充氣體,而能實現較好的強度和剛度,可以使汽車輕量化15%,成本降低10%左右,全生命周期環境影響大幅優于噴漆件。

微發泡技術在內飾儀表板中,遮陽板應用比較成熟,在外飾領域,目前用于HC7項目的外后視鏡支架,保險杠系能盒等,減重效果達到30%,成本降低20%,環境友好性優于噴漆件。

3.2.3 振動摩檫焊接

普通焊接對環境影響較大,而無污染振動摩檫焊接通過運動摩檫產生熱量達到焊接所要求的熔融溫度,對環境不會產生污染。塑料焊接對零件重量影響不大,但環境友好型大力提升,成本比普通焊接有提升。包括線性振動摩檫焊接,軌道式振動摩檫焊接。

目前市場對外觀、功能要求越來越嚴格,汽車外飾件結構越來越復雜、強度要求高,如燈具,保險杠,擾流板等,直接成型加工設備還不能達到要求,往往需要制造多個零件。然后采用塑料焊接而成,HC7項目尾燈震動摩擦焊技術來提升零件生命周期環境友好性。

3.2.4 熱流道順序控制綠色技術

目前熱流道順序控制綠色技術廣泛應用于外飾零部件中的保險杠和擾流板等零部件。提升了產品的合格率,降低了報廢率,從而降低制造環節對環境的影響,可降低產品成本,而且厚度更加均勻,促進零部件輕量化,該技術應用于HC7項目的保險杠制造中,可減少原材料浪費,提升環境友好性。

3.3 模塊化

(1)前端系統的模塊化。汽車前端模塊位于汽車前部,可以把大燈,冷卻系統,發動機蓋開啟系統,喇叭,前端導風系統,保險杠防撞梁,洗滌系統等集成起來,并對前保進行支撐。前端模塊最初使用金屬件沖壓焊接,隨著技術進步,出現全塑的GMT和LFT前端模塊。HC7項目采用一種金屬塑料的混合前端模塊得到許多整車廠應用,是因為產品綜合金屬和塑料優點,在成本,輕量化和性能上達到一個平衡。前端框架采用塑料或者塑料與金屬混合,能夠最大程度提升系統集成度和降低總成的重量,是汽車輕量化一個發展方向。

(2)尾門系統的集成化。尾門系統可以把外板,內板,擾流板,天線,高剎燈,玻璃,擋風板,尾燈,攝像頭,電動尾門開關,牌照板,牌照燈等集成起來,但尾門系統的集成化需要金屬外板和內板的塑化,一方面通過零件自身輕量化,另一方面集成輕量化,最終實現系統減重30%左右,系統成本降低成本15%左右,熱塑性材料比例提升極大促進全生命周期環境友好性。

4 結論與展望

基于汽車輕量化、綠色化和低成本外飾的開發工作應該隨著汽車技術的進步與發展不斷提升和優化。隨著環境可持續發展不斷受到國家和企業重視,汽車研發必須以“綠色化”為主題,結合產品全生命周期對環境影響進行開發。

具體到汽車的外飾件開發,汽車外飾件的綠色化和輕量化以零部件的成本、功能和要求為基礎,充分考慮產品最優結構、最優材料、新生產設備、新成型工藝、回收再利用等重要因素,最終實現外飾產品的綠色化和輕量化。

參考資料:

[1]侯倩.生命周期評價及生命周期成本分析集成方法研究[D].天津:天津大學,2015:17.

[2]丁邵蘭等.生命周期評價在塑料研究中的應用進展[J].塑料科技,2010(5):100-101.

[3]余顯芳.工程材料LCA中環境效益的分析與研究[J].環境工程,2009(5):120.

[4]何玉松.基于LCA的汽車前端模塊輕量化方案對比研究[J].上海汽車,2017(12):41.

[5]Jianwen chu.Flows and waste reduction strategies of PE, PP and PET plastics under plastics limit order in china[J] .Resource,conservation and recyling, 2023(1):50.

[6]范軍鋒等. 低成本后保險杠緩沖梁輕量化研究[J].汽車工藝與材料,2015(4),12-17.

[7]劉道春.車用綠色塑料的研發及其加工成型方法[J].塑料制造,2015(8),55.