一種余熱利用到燃燒爐裝置方案

林桓名

摘 要:本文設計了一種余熱利用到燃燒爐裝置方案,在現有節能改造基礎的技術方案上優化現有過程中的不足,提高爐體中燃料燃燒效率,降低爐體中的能源消耗,降低成本。

關鍵詞:節能;爐體燃燒效率;余熱利用

1 前 言

建筑陶瓷行業是我國一個傳統產業,由于“耗能高/排放高”而被列為“兩高”限制行業。窯爐燒成、坯體干燥和噴霧造粒三個環節是陶瓷生產消耗大量熱能的過程,生產過程中窯爐需使用天然氣等能源燃燒供熱,有一大部分的熱量可以被利用在坯體干燥、淋釉干燥中,而一部分量的則在生產中隨著煙氣一起排放被浪費掉。隨著能源緊缺及燃料價格的上漲,各個陶瓷企業的燃料成本隨之上升,以燃煤來計算,僅燃料成本這一項約占整個生產成本的1/4~1/3,若以天然氣計算,則是燃煤成本的1.3-1.5倍。

窯爐由于是陶瓷高溫燒成過程的設備,燒成貫穿了預熱帶、燒成帶、急冷帶、緩冷帶、冷卻帶、強冷帶過程,窯內溫度在各個區段間有不同要求。合理的調節、保障窯內壓力窯爐各段溫度、壓力,在燒成燃耗得到最佳表現,各熱段區產品質量保證前提下,利用好熱交換區余熱:如急冷至緩冷后的余熱、強冷區余熱回收到燃爐中,提高燃料效率進一步降低能耗。

2 余熱利用現狀

為了落實國家節能減碳政策,實現節能減排目標,降低生產成本,各個陶瓷企業根據自身企業生產特點,對設備進行節能挖潛改造,主要應用集中在將余熱用于預熱區干燥坯體方面、脫硫塔排煙以及余熱加熱熱水供生活使用等。這樣的模式存在以下缺陷:(1)余熱煙氣中含水含硫會對干燥過程有影響,對成品影響,造成設備腐蝕(2)尾冷熱氣因溫度低余熱利用得不到充分,若處理措施不到位排空后對空氣環境產生污染;(3)強抽風轉換煙氣,熱損失嚴重。在企業生產現有節能改造利用余熱的工藝過程中,還有相當一部分余熱未能得到充分利用.如輥道窯窯尾快冷區爐內熱氣溫度一般為200-300℃,余熱通常被浪費掉未能有效地加以利用,而在熱風爐和干燥器煤氣燃燒的過程中,都需要熱風進行增氧助燃[1]。因此,余熱利用仍有挖潛的空間。

得益于在陶瓷產區藤縣基地工作的機會方便深入各企業車間了解陶瓷生產環節、工藝布局結構及窯爐余熱利用的情況,能感受到政府層面對企業在技術改造上特別是余熱利用方面的殷切期望。因此,將窯爐中燃燒后產生的熱量進行回收再利用,如何有效節約能耗減低成本提高經濟效益值得研究。鑒于此,本文設計一種余熱利用到燃燒爐裝置方案,目的是為了吸取現有節能改造基礎的技術方案上,優化現有過程中的不足,探索一種新的節能方案,從源頭上提高爐體中燃料燃燒效率,降低爐體中的能源消耗,降低成本。

3 基本結構

3.1結構形式

本方案裝置由:爐體、第一連接管、第二連接管、出風管、第一環形進風管、第二環形進風管、風機、第一控制閥、空氣進風管、窯爐余熱進風管、第二控制閥、第三控制閥、第四控制閥、第一加強、支撐柱、第二加強筋等組成。

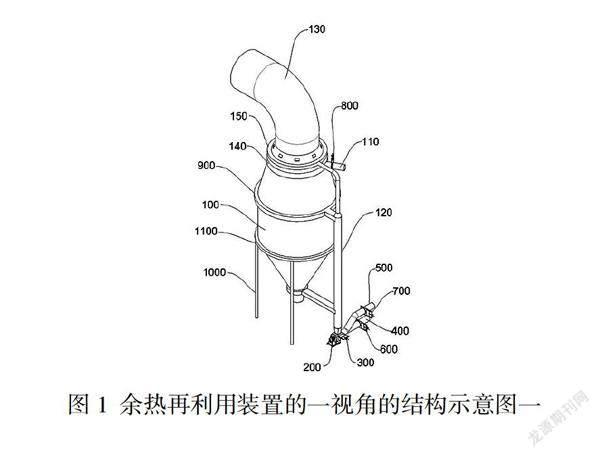

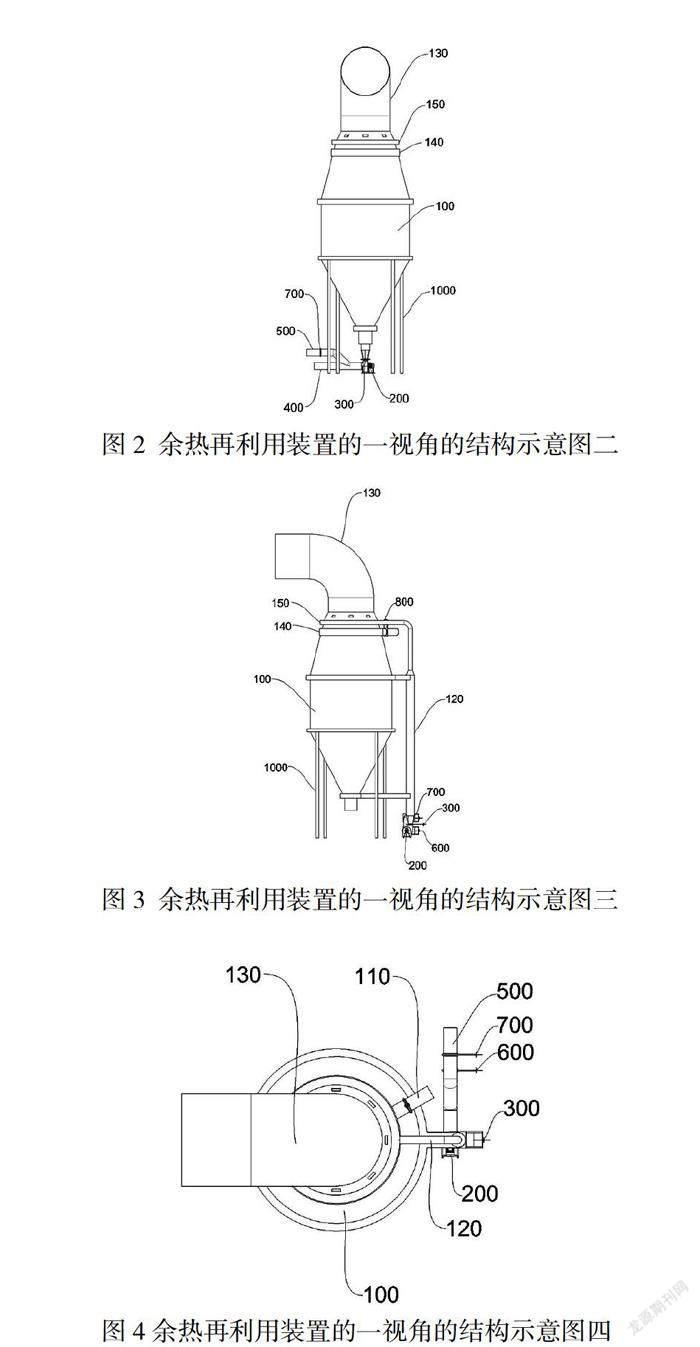

以圖1、圖2、圖3、圖4分別為本裝置結構示意圖。

主要元件符號說明:

100-爐體;110-第一連接管;120-第二連接管;130-出風管;140-第一環形進風管;150-第二環形進風管;200-風機;300-第一控制閥;400-空氣進風管;500-窯爐余熱進風管;600-第二控制閥;700-第三控制閥;800-第四控制閥;900-第一加強筋;1000-支撐柱;1100-第二加強筋。

在本方案實施例中所述的爐體指使用水煤漿為燃料的鍋爐,爐體的外壁設有第一環形進風管;第一環形進風管的出氣口與爐體連通,第一環形進風管的進氣口與第一連接管連通。爐體的外壁設有第二環形進風管;第二環形進風管的出氣口與所述爐體連通,第二環形進風管的進氣口與第二連接管連通。第一連接管和窯爐余熱進風管上分別設有氣體流量傳感器。第一連接管的外壁和所述第二連接管的外壁分別套設有保溫層,第二連接管通過第一加強筋與所述爐體連接。爐體的周向設有至少三個支撐柱,任意兩相鄰的兩個所述支撐柱之間的間距相等;每一個支撐柱的軸線與爐體軸線平行且以空間平行狀態保持穩定,沿所述爐體的外壁周圍設有第二加強筋,每一個所述支撐柱靠近所述爐體的一端分別與所述第二加強筋連接。所述爐體的底部設有連接桿,連接桿遠離爐體的一端與所述第二連接管的外壁連接。

3.2構造連接

在方案中設定窯爐的煙氣出口與換熱器的煙氣進口連通,換熱器的空氣出口與第一連接管連通,同時該換熱器的空氣出口處安裝溫度傳感器;第二連接管的進氣端設有第一控制閥,第二連接管的進氣端分別與風機的出風口、空氣進風管和窯爐余熱進風管連通;空氣進風管上設有第二控制閥,窯爐余熱進風管上設有第三控制閥,第一連接管上設有第四控制閥;當換熱器的空氣出口的溫度不小于預設溫度值時,第一控制閥、第二控制閥和第四控制閥均為打開狀態,第三控制閥為關閉狀態;當換熱器的空氣出口的溫度小于預設溫度值時,第四控制閥為關閉狀態,第一控制閥、第二控制閥第三控制閥均為打開狀態。預設溫度值的范圍根據窯爐各段的余溫而設定。

4 工作原理

不同溫度氣體的能量交換作用,需用到換熱器進行熱交換,以使熱量從熱流體傳遞到冷流體,通過往燃料增加風量、熱量及氧氣量參與燃燒以滿足規定的工藝要求。窯爐的煙氣出口與所述換熱器的煙氣進口連通,以使得窯爐中燃料燃燒后產生的高溫煙氣流經換熱器。

換熱器的空氣出口與所述第一連接管連通,以使得流經換熱器的空氣將流經換熱器的高溫煙氣中的熱量導出,實現對高溫煙氣中熱量的再利用以降低能源消耗。其中,在換熱器的空氣出口處安裝溫度傳感器進行對出口的溫度進行實時監測。

第二連接管120的進氣端設有第一控制閥300,以通過第一控制閥300調節第二連接管120與爐體100的連通或關閉。

同時,將所述第二連接管120的進氣端分別與所述風機200的出風口、空氣進風管400和窯爐余熱進風管500連通。

具體的,當爐體100中的風量不足時,通過打開第一控制閥300,同時啟動風機200,并通過風機200向爐體100中鼓風,以提高爐體100中的風量及氧氣的含量,從而提高爐體100中燃料的燃燒效率。其中,在所述空氣進風管400上設有第二控制閥600,以通過第二控制閥600控制空氣進風管400的開啟或關閉。

當第二控制閥600打開時,此時,外部的空氣可依次經過空氣進風管400和第二連接管120進入至爐體100中。另外,當第二控制閥600關閉時,此時,外部的空氣無法通過空氣進風管400和第二連接管120進入至爐體100中。

另外,窯爐余熱進風管500上設有第三控制閥700,以通過第三控制閥700控制窯爐余熱進風管500的開啟或關閉。

具體的,當第三控制閥700打開時,此時,通過流經換熱器空氣管道的空氣將窯爐中燃料燃燒產生的煙氣的熱量導出,并可依次通過窯爐余熱進風管500和第二連接管120進入到爐體100中,并為爐體100提供熱量,以降低爐體100中的能源消耗,節約成本。

當第三控制閥700關閉時,此時,流經換熱器的空氣無法通過窯爐余熱進風管500和第二連接管120進入至爐體100中。

同時,第一連接管110上設有第四控制閥800,以通過第四控制閥800控制第一連接管110與爐體100的連通或關閉。

具體的,當換熱器的空氣出口的溫度不小于預設溫度值時,第一控制閥300、第二控制閥600和第四控制閥800均為打開狀態,第三控制閥700為關閉狀態。此時,窯爐煙氣經換熱器換熱后的潔凈熱空氣通過第一連接管110進入至爐體100中,以對爐體100進行供熱,以降低爐體100中的燃料的消耗,減少廢氣的排放,達到節能環保降低生產成本。

另外,通過將第一控制閥300打開,以使得當爐體100中的風量不足時,可通過啟動風機200,以向爐體100中補充風量,以提高爐體100中的氧氣含量,以提高爐體100中燃料充分燃燒,并為爐體100進行供熱。

當所述換熱器的空氣出口的溫度小于預設溫度值時,所述第四控制閥800為關閉狀態,所述第一控制閥300、所述第二控制閥600和所述第三控制閥700均為打開狀態。此時,窯爐煙氣經換熱器換熱后的潔凈熱空氣通過窯爐余熱進風管500進入至爐體100中,以對爐體100進行供熱,以降低爐體100中的燃料的消耗,降低生產成本。

同時,還可通過將風機200開啟,以向爐體100中補充風量,以提高爐體100中的氧氣含量,以提高爐體100中燃料充分燃燒,使窯爐余熱空氣與外部空氣共同參與爐體100中燃料的燃燒供熱。

5 結 語

從裝置方案的利用看,本方案在窯爐余熱利用方面與以往的做法有所不同:可以單獨控制僅用空氣助燃或利用余熱參與共同助燃,減少燃料的投入;可根據預設溫度對余熱煙氣進行控制使余熱轉換后進入爐體參與燃燒,充分利用余熱能源熱量,由干空氣的熱能催化促進原有燃料的效能;窯爐煙氣中仍未完全燃燒氣體參與了二次燃燒的過程,減少污染物排放量,且氣體更為干凈,基本上可達到低污染排放的目標。

陶瓷行業生產是一個龐大的工業生產過程,其中的節能過程也是一個綜合性學科,相信通過節能技術方案的優化、新型節能技術設備研發、改善窯爐有關結構等技術革新,是可以實現節能降碳目標為經濟發展發揮作用的。本文所提出的方案,還需要在理論上及技術方案中不斷論證與優化,一些具體不足之處還需進一步在實踐過程中探索,期待為企業單位產品能耗達到先進水平,推動陶瓷行業產業轉型升級,達到清潔生產、低碳生產方式的轉變,為降低“兩高”貢獻作用。

參考文獻

[1]林金宏,陶瓷窯爐節能新技術應用及改造[J],佛山陶瓷,2017( 0 8):38-39.