內燃機軸承失圓對潤滑特性的影響

蘭銀在 王根全 景國璽 程 穎 文 洋 張忠偉 周潤天 王曉滕

(1.中國北方發動機研究所(天津) 天津 300400;2.河北工業大學機械工程學院 天津 300130;3.北京理工大學機械與車輛學院 北京 100081)

內燃機主軸承對曲軸起支撐和潤滑作用,是內燃機的主要摩擦副,其工作狀況對整機的可靠性和經濟性起至關重要的作用[1-4]。為此,研究人員研究了軸頸的非圓柱形狀對于軸承潤滑的影響,如張新寶等[5]分析了滑動軸承形貌誤差對其潤滑特性的影響;袁志遠等[6]研究了主軸頸圓柱度對發動機軸承潤滑特性的影響;文獻[7-9]簡要地分析了不同形狀的軸頸圓度誤差對油膜軸承潤滑性能的影響規律。此外,阮登芳等[10]研究了機體彈性變形對主軸承潤滑特性的影響,發現曲軸主軸承的潤滑特性與曲軸軸承座孔的變形有關,兩者之間存在強耦合關系。

但是以上研究中大多僅從軸頸的徑向或軸向方向中單個方面研究了軸頸的非圓柱形狀對于軸承潤滑的影響,尚缺乏對于軸承孔失圓的系統研究;同時以上研究中僅僅研究了特定形狀下的形狀尺寸對于軸承潤滑狀態的影響,分析不夠全面。本文作者以某V型12缸柴油機為研究對象,建立曲柄連桿機構多柔體動力學模型,結合基于質量守恒邊界條件的廣義雷諾方程模型,分析軸瓦失圓對軸承潤滑特性的影響規律,從而為曲軸主軸承的校核計算和進一步的改進設計提供理論依據。

1 數學模型的建立

1.1 主軸承潤滑模型

主軸承潤滑分析采用的雷諾方程[11]為

(1)

1.2 主軸承失圓分析與量化模型

由于機械加工過程中振動、刀具摩擦損失、研磨過程撓曲以及工件變形等原因,軸頸與軸瓦易形成凹凸形狀波形誤差,表現為粗糙度數值大的表面周期性起伏。軸徑在實際檢測過程中誤差齒數曾經達20個,齒高達5 μm。油膜在軸頸轉動過程中不斷進出波形間隙,油膜厚度快速變化,產生明顯波動,對軸承油膜分布產生較大影響。波形圓度誤差可通過Fourier公式表示:

(2)

式中:δ(θ)為徑向誤差;an、bn為傅里葉級數。

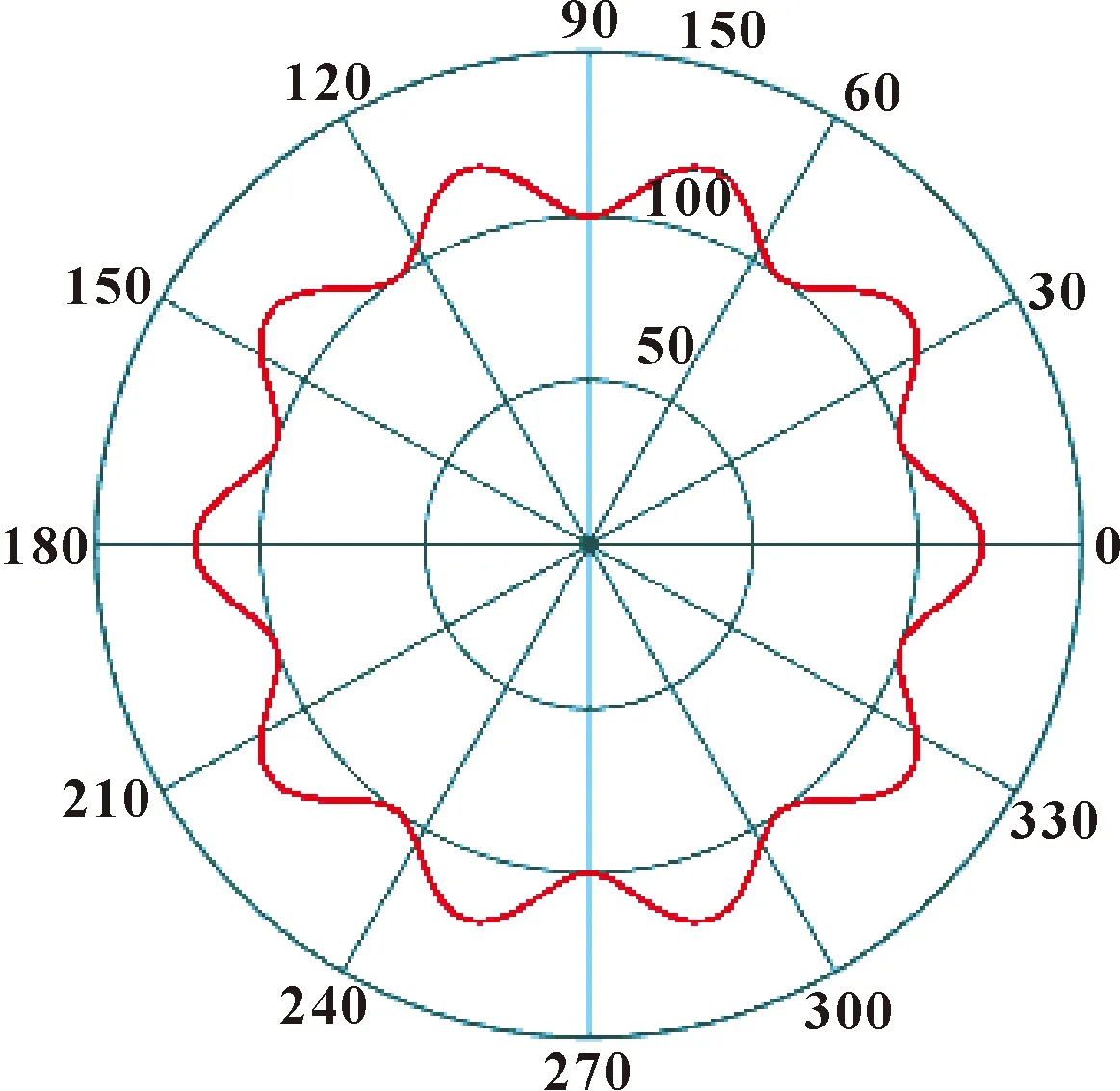

機械加工振動頻率與幅度通常為定值,故波形圓度誤差可近似為規則波浪形如圖1所示。規則波形誤差通過齒數、波峰與波谷高度差即齒高兩個參數表示,如圖中齒數為10,齒高為1 μm,可表示為

圖1 規則波浪形波形誤差Fig.1 Regular wave shape tooth circularity errors

δ(θ)=0.5+cos(10θ)

(3)

即在周向波谷處間隙不變,其他角度區域間隙減小程度不同。

2 仿真模型的建立和求解

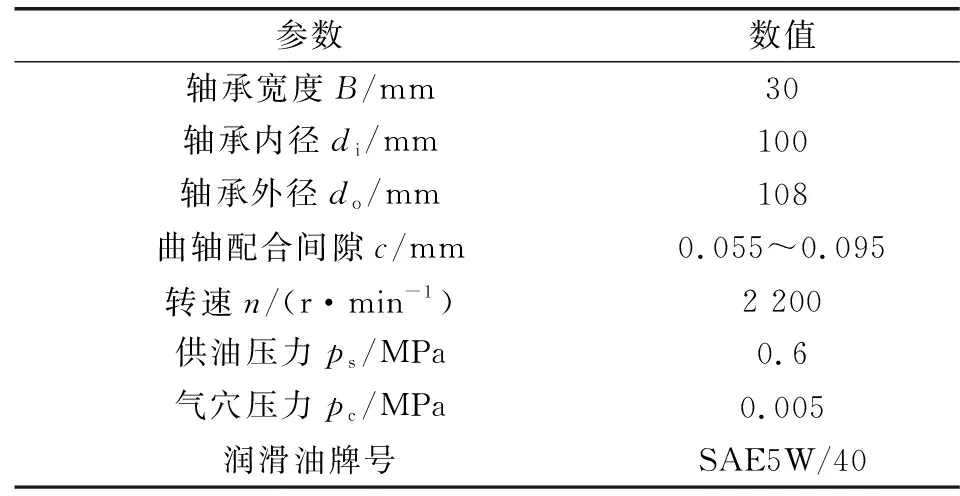

表1給出了主軸承潤滑參數及軸承結構參數。應用Creo軟件建立了曲軸飛輪系模型,連桿組采用簡易連桿模型,機體部分模型簡化為氣缸套和主軸承座簡易模型。曲軸與簡易主軸承座模型如圖2所示。

表1 主軸承結構及潤滑參數Table 1 Main bearing structure and lubrication parameters

圖2 曲軸和軸承座有限元模型Fig.2 Finite element model of crankshaft and bearing

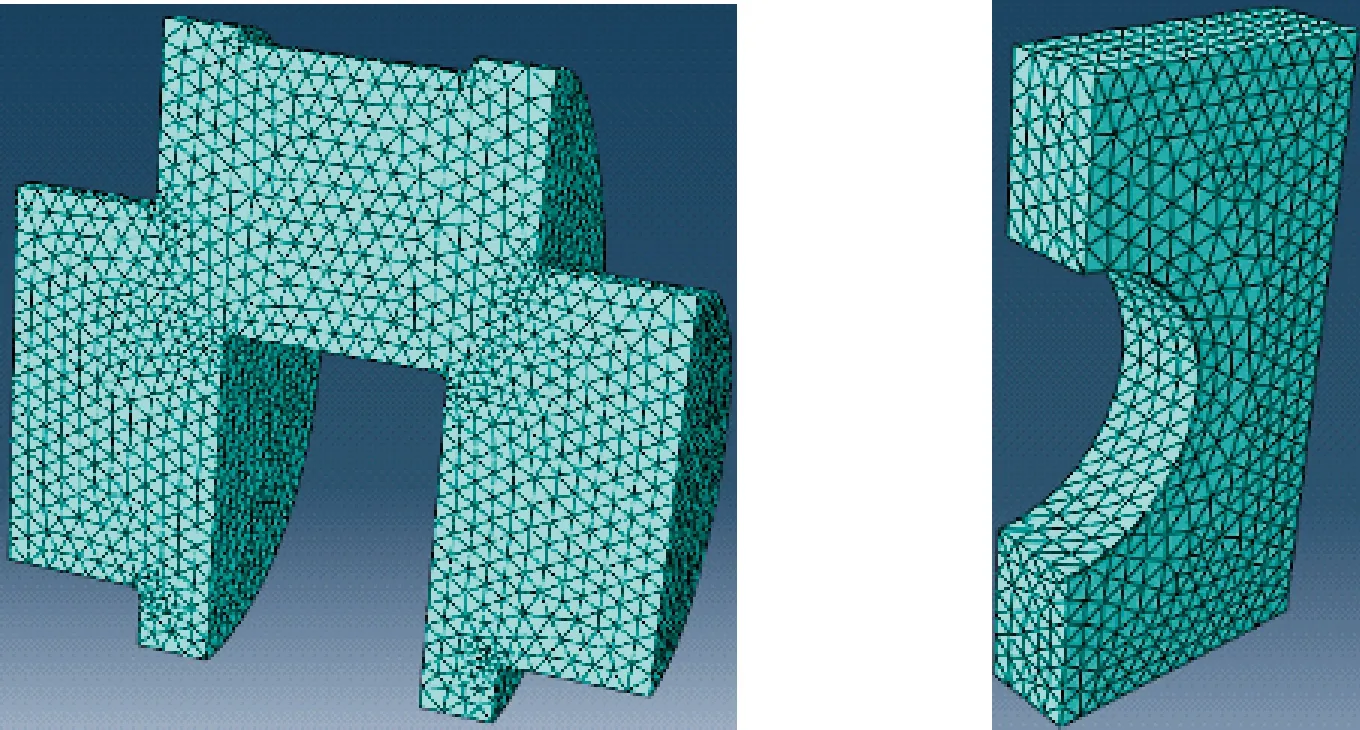

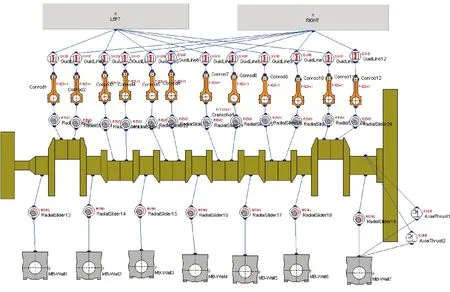

通過AVL EXCITE包括EHD接口(彈性液壓油膜模擬),建立了某12缸柴油機非線性多體動力學系統的模型,考慮了動態效應如曲軸、機體、飛輪、減震器等的撓曲性。模型縮減后的主自由度節點連接,確保活塞、連桿、曲軸和機體等各部件相應節點的正確耦合,如圖3所示。

圖3 主軸承多體動力學潤滑仿真模型Fig.3 Multi-body dynamics simulation model of main bearing

3 計算結果及分析

3.1 主軸承失圓齒高對潤滑性能的影響

通常,齒高大小在2~5 μm間,設置5組齒高分別進行分析,分別為0、2、3、4、5 μm,各組齒數均為20。

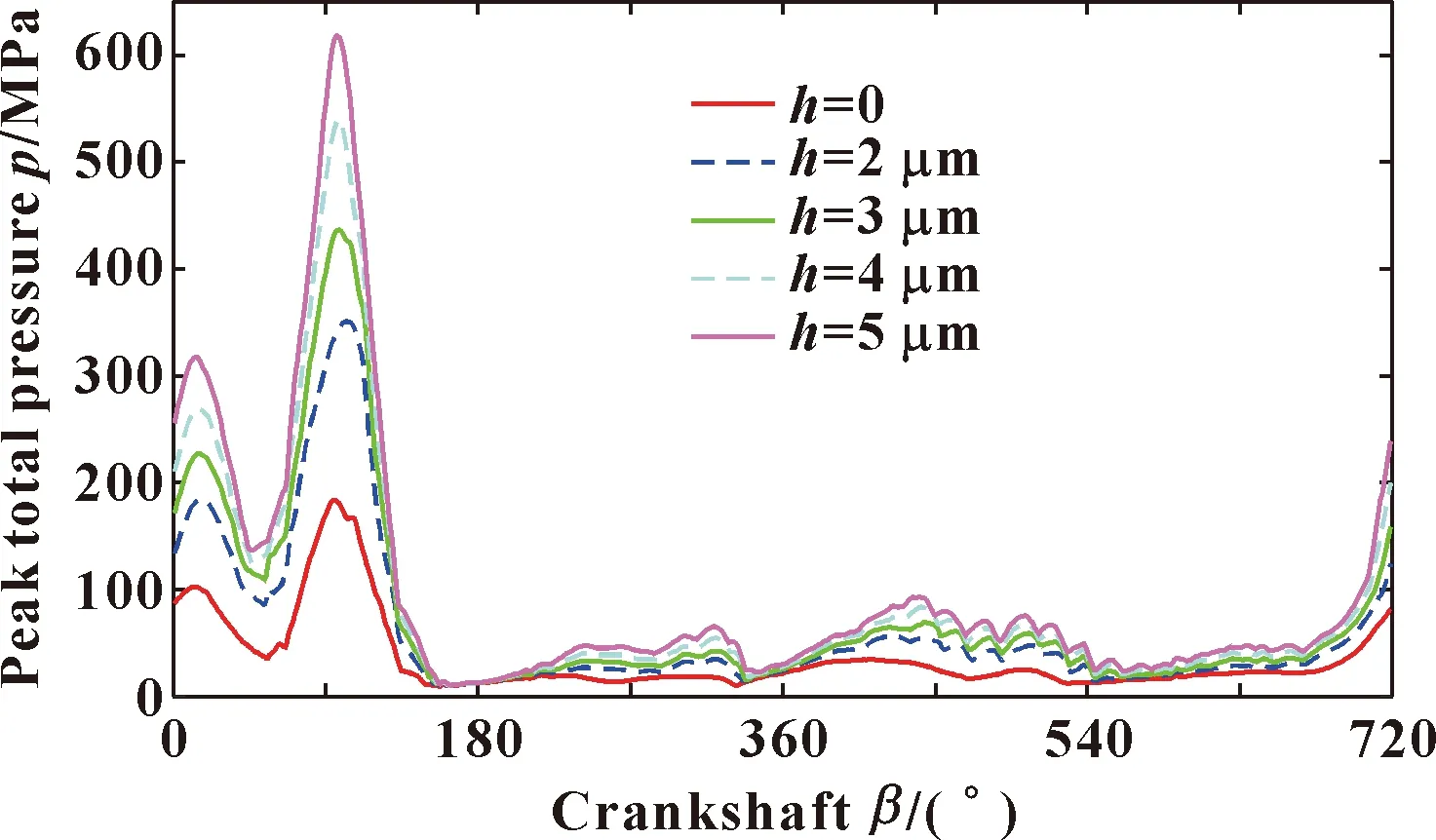

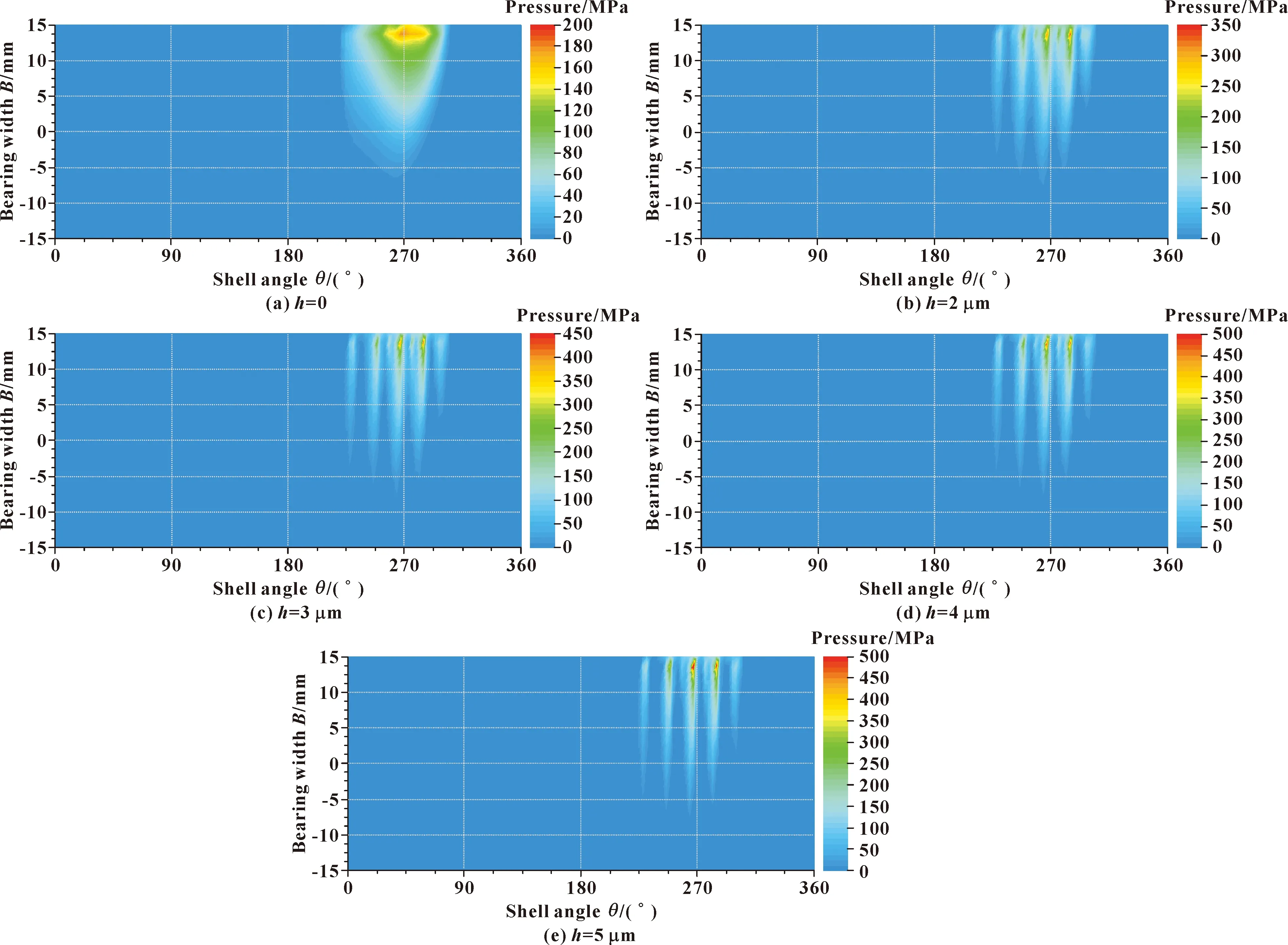

圖4所示為主軸承峰值總壓力隨失圓齒高變化。可見,峰值總壓力隨齒高增加明顯升高,尤其在相鄰兩缸爆發時刻,增幅極大,已超過軸承屈服極限。圖5示出了100°時刻齒高為0、2、3、4、5 μm軸承總壓力分布。當主軸承無波形誤差時,最小油膜厚度約1.2 μm,而波浪狀波形誤差齒高為2 μm時已超過最小油膜厚度,故圖5中波谷區基本不承壓,只有波峰處承壓,同時波峰曲率較大,實際承壓面積較小。為平衡外載,軸承主要通過接觸承壓而不是油膜承壓,在邊緣處波峰局部位置壓力極高,黏接失效與表面疲勞失效概率較高。

圖4 峰值總壓力隨失圓齒高變化Fig.4 Variation of peak value total pressure with tooth heights

圖5 不同齒高下軸承100°時刻總壓力分布Fig.5 Total pressure distribution of bearings with different tooth heights at 100° moment: (a)h=0;(b)h=2 μm;(c)h=3 μm;(d)h=4 μm;(e)h=5 μm

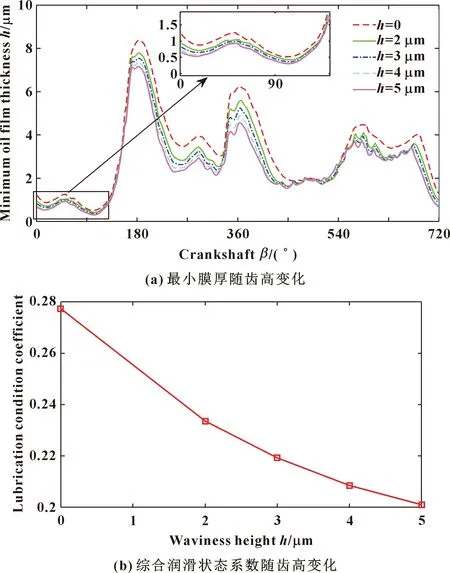

圖6(a)所示為最小油膜厚度隨齒高的變化。可見,隨齒高的增加,最小油膜厚度在循環內出現了不同程度的降低,尤其120°時刻內,最小油膜厚度低于0.5 μm,膜厚比小于1,處于邊界潤滑狀態。其原因與峰值總壓力隨齒高升高相同,由于承壓面積顯著降低,故波峰處膜厚降低。圖6(b)所示為綜合潤滑狀態系數隨齒高的變化。可見,綜合潤滑狀態系數隨齒高的增加而降低,降低速度雖逐漸減慢,但降幅較大,潤滑狀態惡化嚴重。

圖6 最小膜厚和綜合潤滑狀態系數隨齒高的變化Fig.6 Variation of minimum oil film thickness(a) and comprehensive lubrication condition coefficient(b)with tooth heights

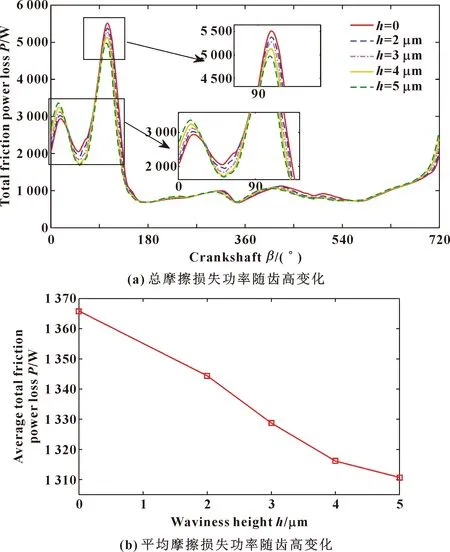

圖7(a)示出了一個循環內總摩擦功率損失隨齒高的變化。可見,在部分時刻總摩擦功率損失隨齒高的增加而增大,部分時刻隨齒高的增加而降低,其原因可能由于齒高造成較大粗糙接觸,使接觸摩擦功率損失增加,而液動摩擦功率損失降低,總摩擦功率損失變化較小。圖7(b)示出了平均總摩擦功率損失隨齒高的變化。可見,平均總摩擦功率損失隨齒高的增加近似線性降低,但降幅較小,齒高每增加1 μm,平均摩擦功率損失降低約0.8%。

圖7 總摩擦損失功率和平均摩擦損失功率隨齒高的變化Fig.7 Variation of total friction loss power(a)and average friction loss power(b)with tooth heights

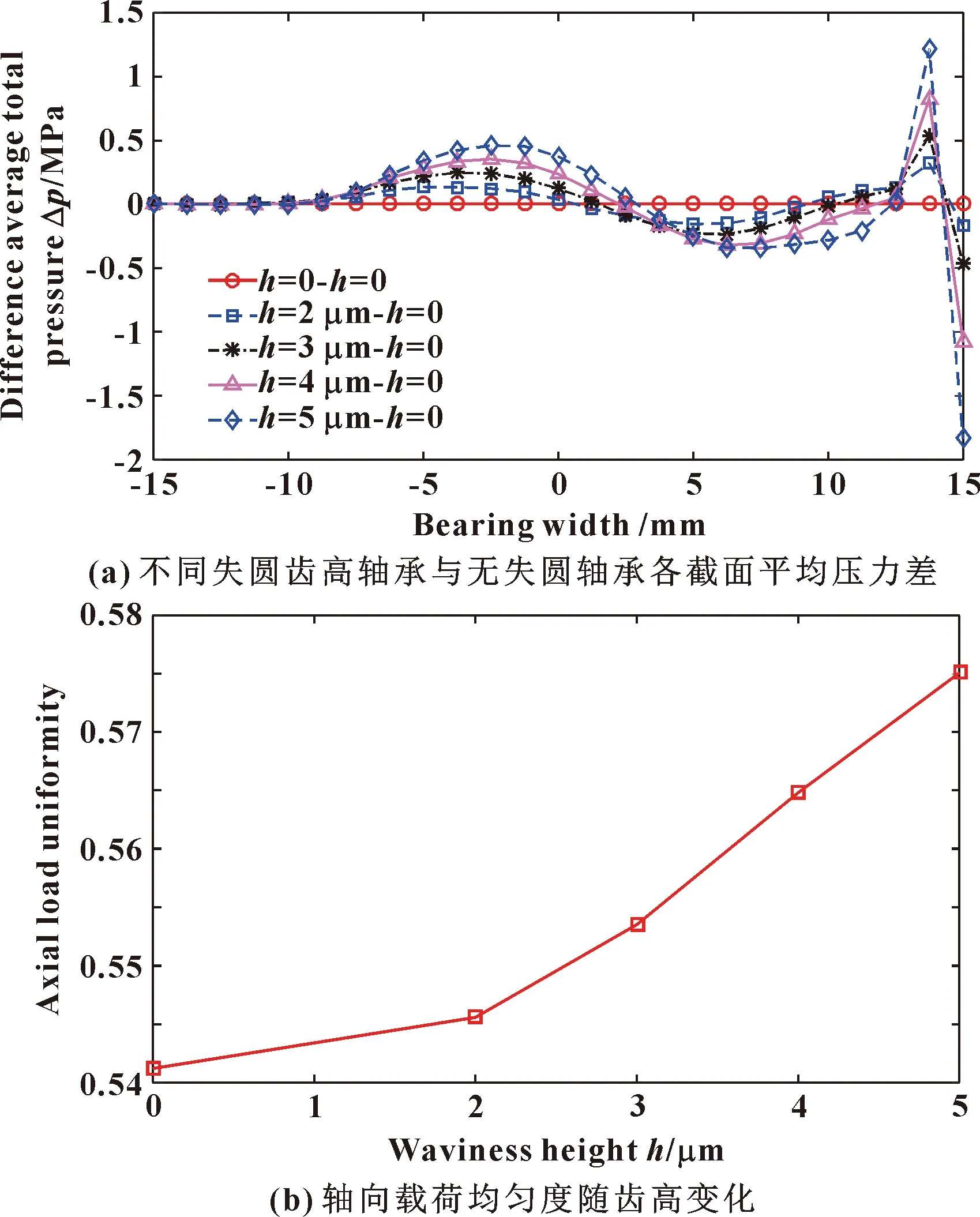

將不同失圓齒高軸承各截面平均壓力與無失圓軸承各截面平均壓力作差,如圖8(a)所示。可見存在失圓時軸承中間區域承壓較高,軸向載荷均勻性微弱增加,如圖8(b)所示。

圖8 不同失圓齒高軸承與無失圓軸承各截面平均壓力差及載荷均勻度隨齒高的變化Fig.8 Average pressure difference of each section between bearings with different tooth heights and bearings without tooth heights(a)and variation of axial load uniformity(b)

失圓齒高對潤滑性能有較大負面影響,主要表現在峰值總壓力隨齒高增加而顯著增加,由于承壓面積減小,波峰位置承壓極高,發生表面疲勞及黏接失效概率較高,同時潤滑狀態也隨齒高變差,潤滑狀態系數降低明顯。在其他方面,總摩擦功率損失隨失圓齒高增加微弱降低,變化幅度較小(最高降幅約4%)。由于存在波峰波谷,周向載荷均勻度大幅降低,但軸心均勻度隨齒高呈升高趨勢,最高增幅約3%。雖然在軸向均勻度與摩擦損失功率方面表現出一定優勢,但主軸承失圓度明顯提高了軸承潤滑失效概率,尤其當齒數與齒高較大時,故加工應盡可能減少主軸承失圓誤差。因此當齒數較多時,加工過程必須嚴格控制失圓齒高量,當齒高大于2 μm時,潤滑性能顯著下降,故齒高要求應不高于2 μm。

3.2 軸承失圓齒數對潤滑性能的影響

加工振動造成失圓齒數通常在0~40之間。文中設置齒數n分別為0、10、20、30、40,齒高設為3 μm,研究失圓齒數影響。

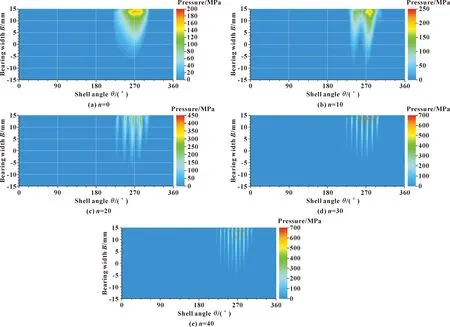

圖9所示為不同失圓齒數時主軸承在100°時刻總壓力分布。可見齒數為10時,波峰處壓力相對較高,而齒數為30時,周向油膜完全分散,呈多峰狀,承壓區域寬度極低,近似線狀,因此總壓力顯著升高,潤滑性能惡化嚴重。從圖9還可以看出,隨失圓齒數增加,承壓面積急劇減少,波谷區域逐漸不承壓,周向均勻度顯著降低;當失圓齒數為10時,周向承壓仍連續,而當失圓齒數大于10時,周向壓力已不連續,相鄰兩缸爆發時刻峰值總壓力急劇增加。

圖9 不同失圓齒數時軸承100°時刻總壓力分布Fig.9 Total pressure distributions of bearing with different tooth number of out-of-roundness at the 100° moment:(a)n=0;(b)n=10;(c)n=20;(d)n=30;(e)n=40

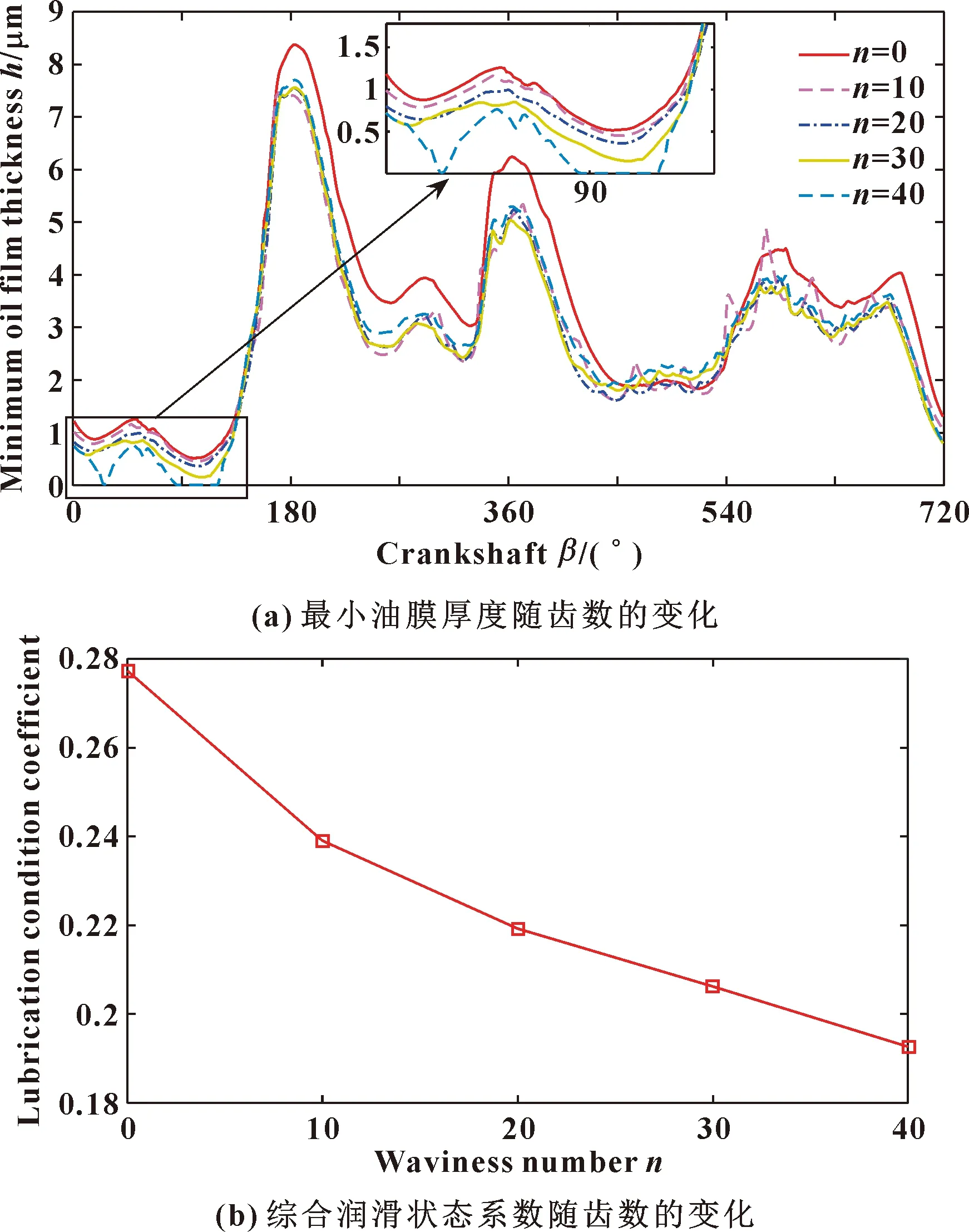

圖10(a)所示為最小油膜厚度隨齒數的變化。可見,當齒數大于30,120°時刻內油膜厚度較低,粗糙接觸現象顯著,軸承完全處于邊界潤滑甚至干摩擦,黏接失效概率極大,其原因與上述峰值總壓力升高相同。圖10(b)所示為綜合潤滑狀態系數隨齒數的變化。可見,綜合潤滑狀態系數隨齒數增加呈降低趨勢,總體降幅明顯;失圓軸承相比無失圓軸承降幅相對較大,之后近似線性降低,齒數為40時相比無失圓軸承綜合潤滑狀態系數降低30.5%。

圖10 最小膜厚和綜合潤滑狀態系數隨齒數的變化Fig.10 Variation of minimum oil film thickness(a) and comprehensive lubrication condition coefficient(b)with tooth number

失圓齒數對潤滑響應同樣產生顯著負面影響,平均峰值總壓力隨失圓齒數升高而急劇增加,潤滑狀態明顯變差,甚至出現干摩擦現象,表面疲勞失效與黏接失效概率明顯升高。同時,周向載荷均勻度明顯上升,降低潤滑穩定性。由于粗糙接觸面積減小,故接觸摩擦功率損失降低,平均總摩擦功率損失也隨失圓齒數增加而微弱降低。上述分析方法與失圓齒高的影響相同,文中不再贅述。總體而言,當齒數大于10時,軸承面周向承壓不連續,潤滑穩定性受到較大影響。

4 結論

(1)波形失圓誤差顯著降低主軸承潤滑協調性,當齒數大于10,齒高大于2 μm后,平均峰值壓力超過極限值,油膜形成困難,潤滑狀態明顯變差,失效概率明顯升高,不滿足可靠性要求,因此,齒數10與齒高2 μm可作為該V型12缸柴油機主軸承基本失圓公差要求。

(2)失圓齒高和失圓齒數對平均總摩擦功率損失影響不顯著,隨著失圓齒高和失圓齒數的增加,平均總摩擦功率損失微弱降低。