環保長效切削液技術研究與集成應用*

戴恩期 孔偉偉 熊紅旗 張 鵬

(1.廣州機械科學研究院有限公司 廣東廣州 510700;2.廣州國機潤滑科技有限公司 廣東廣州 510700)

金屬加工液是過去2個世紀機械加工中不可或缺的配套材料[1],其能通過改進材料間的摩擦性能、冷卻加工工件和工具、沖洗廢屑等,有效延長工具使用壽命,保護材料不受熱損傷和腐蝕,提高工件表面質量和降低能耗。隨著工業不斷發展,各行業對金屬材料的需求快速增長,也加速了對金屬加工液的消耗;另一方面,資源過度消耗和環境污染等問題日益突出。目前人類對自然資源的開采速度是地球自然再生能力的1.7倍,與2017年相比,預計2050年人類對各類資源物質的開采、能源需求和溫室氣體排放等將增加一倍,預計2027年每年產生的廢切削液就將超過200億L[2]。如何合理利用自然資源進行綠色制造,已成為金屬加工領域不可回避的問題。

切削液一般指用于切割、銑削和磨削等工藝的金屬加工液,輔助加工刀具以實現產品的目標幾何形狀與表面質量。相較于傳統的切削技術,目前研究較為活躍的清潔切削技術有微量潤滑技術、干式切削技術、低溫冷卻技術和高壓冷卻技術等,但仍存在切屑排出困難、工件表面質量不佳、刀具磨損快、切削力高,難加工硬質及高溫材料以及額外系統成本等問題[3-6]。從資源充分利用、生態環境改善和經濟可行性等方面綜合來看,現階段環保長效切削液的研究,在切削加工領域仍具有重要意義。本文作者側重于探討兼具優異潤滑性、冷卻性和低基礎油消耗性的水基切削液,并涉及植物油基切削液。

1 切削液的綠色研發

傳統的油基切削液,多使用礦物油作為基礎油,在加工過程中存在容易冒煙、易燃,表面殘留油脂難清洗等問題,礦物油的高消耗、不可再生和生物降解率低等特性也不利于綠色制造。水基切削液使用的基礎油資源較少,兼具優良的潤滑性和冷卻性,但在實際使用過程中為維持其穩定性、防腐性和抑菌性,常在體系中加入一些不環保的添加劑或基礎油,使得每天接觸切削液的操作人員易出現皮膚刺激、危險氣溶膠攝入等風險,誘發職業病。研究表明,近80%該類疾病的產生是由于切削液含有有毒有害物質或有微生物污染[7]。

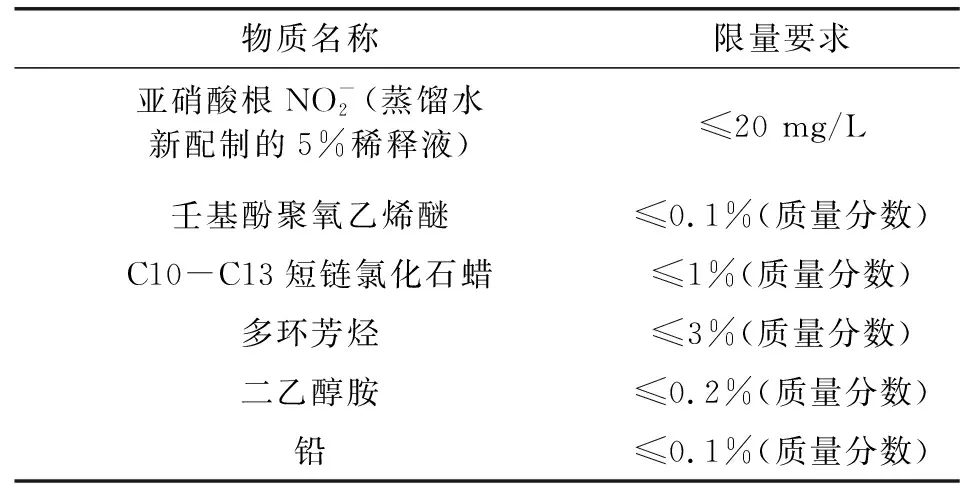

切削液的研發、應用及排放等必須考慮人員健康和環保要求已成為共識。歐美和日本都制定了嚴格的法規,限制潤滑劑中危險成分的使用。我國同樣對環保切削液的研究與應用非常重視,如表1所示,國家標準GB/T 32812—2016規定了金屬加工液禁用物質清單及限量要求,主要有C10-C13短鏈氯化石蠟、壬基酚聚氧乙烯醚、亞硝酸根NO2-、多環芳烴、二乙醇胺和鉛等。

表1 金屬加工液禁用物質清單及限量要求Table 1 The list of prohibited substances and limit requirements for metal working fluids

因此,本文作者將從有毒有害物質的替代、長壽命多功能材料的使用以及高生物降解材料的使用等原材料選擇的角度出發,探討環保長效切削液的綠色研制。

1.1 切削液中有毒有害物質的替代

在潤滑劑的選擇方面,切削液中常需要加入一些極性化合物,以生成熱穩定性高的邊界油膜來改善苛刻加工條件下的潤滑性能。氯化石蠟可以與金屬表面發生化學反應,生成熔點低、易剪切、層狀結晶結構的氯化物,其能在油性劑失效的情況下起潤滑作用,防止金屬表面發生燒結和卡咬[8]。另一方面,氯化石蠟在使用過程中易產生氯離子而腐蝕金屬,短鏈氯化石蠟更是會造成皮膚問題和呼吸問題,已被列為禁用物質。

高分子聚合酯結構中存在大量的酯基極性官能團,理想狀態下其能在金屬表面吸附形成整齊、致密的潤滑膜,高分子特性也使其潤滑性能相比一般分子量的油性劑失效溫度要高,可以用來有效替代氯化石蠟,同時不容易出現生銹問題[9]。高分子聚合酯也可與含硫劑、磷酸酯、高堿值磺酸鹽等極壓添加劑復配使用,起到協同增效作用。

在溶解性方面,高分子聚合酯在環烷基油中溶解性一般很好,在石蠟基油中的溶解性則受加劑量、基礎油加氫程度及基礎油黏度等因素影響。在水基配方體系中,由于高分子聚合酯黏度較大,乳化可能存在一定困難,常需在其分子結構中引入親水基團或保持一定的酸值來更方便地添加。

MILLER和PATEL[10]報道了一種分子量在150 000~250 000之間,熱分解溫度在425~475 ℃之間,黏度指數在225左右的高分子聚合酯,并以攻絲扭矩作為評價手段研究了其在乳化油配方中的潤滑性能,如表2所示。可以看到,該聚合酯質量分數為2%時(B),鋼攻絲效率相比不加聚合酯的體系(D)已有明顯提升;質量分數3.5%的聚合酯與0.5%磷酸酯胺鹽復配后(C),攻絲效率能達到硫化脂肪與氯化石蠟復配體系參比樣的攻絲效率;質量分數達到5%時(A),攻絲效率提升顯著,優于參比樣體系,且成本較參比樣低。

表2 縮聚型聚合酯與氯化石蠟、硫化脂肪和磷酸酯胺鹽在乳化油配方中的性能對比[10]Table 2 Comparison of properties of polycondensates with chlorinated paraffins,sulphide fats and phosphate esters in emulsified oil formulations[10]

洪涇[11]利用季戊四醇和特定脂肪酸先合成了低分子量的季戊四醇脂肪酸酯,再通過專有技術聚合形成一種高分子聚合酯。分子量在25 000左右,40 ℃的運動黏度在2 100~12 000 mm2/s之間,黏度指數在200~260之間,熱失重溫度在450~475 ℃之間,并通過攻絲扭矩等方式研究了其在切削液中替代氯化石蠟的可行性和機制。其試驗結果表明,添加了質量分數5%該聚合酯的切削液的1018鋼攻絲效率略微遜色于同時添加了質量分數10%硫化豬油和4%氯化石蠟的樣品,6061鋁攻絲效率兩者相當。如圖1所示,作者研究認為高分子量聚合酯依然是在金屬表面形成了流體潤滑膜。聚合酯的高分子量、高熱失重溫度和優異黏溫性使其在金屬表面的作用溫度區間能基本涵蓋氯化石蠟的作用范圍,從而能有效替代氯化石蠟。

圖1 潤滑劑和極壓劑在黑色金屬表面的作用溫度區間范圍示意[11]Fig.1 Schematic of temperature range of lubricant and extreme pressure agent on ferrous metal surface[11]

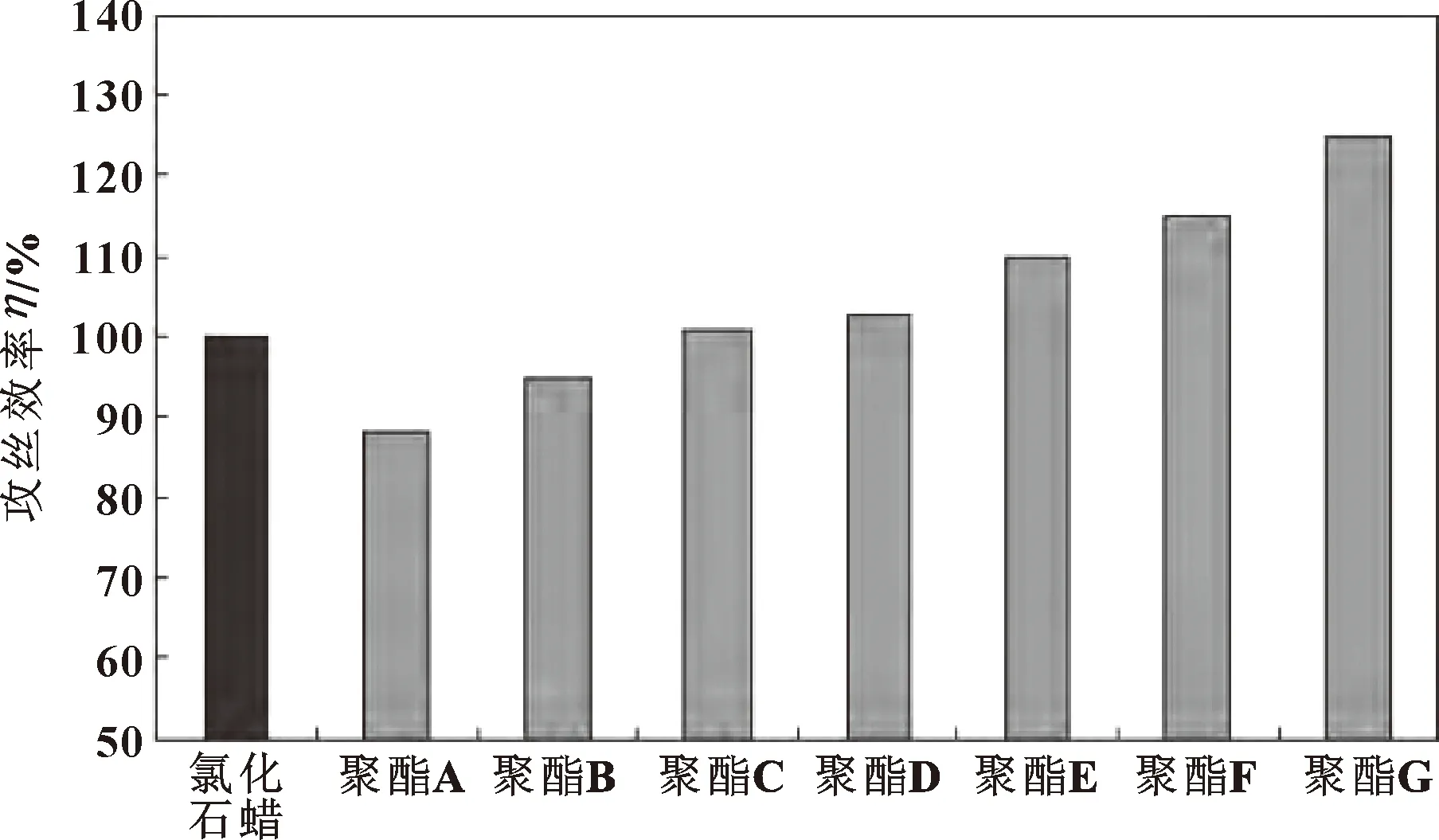

熊紅旗等[12]利用聚酯作為潤滑劑,聚異丁烯琥珀酸酐(PIBSA)衍生物作為乳化劑研制了一款半合成切削液。在配方研制過程中發現,選取的幾種聚酯中分子量越大、酯基基團比例越高,潤滑性能越優異,部分聚酯的攻絲效率明顯高于氯化石蠟,如圖2所示。實際應用表明,研制的半合成切削液在高溫合金鋼、鎳合金、鈦合金以及各種鋁合金等高難度加工材料的切削加工領域效果良好。

圖2 攻絲效率對比[12]Fig.2 Comparison of tapping efficiency[12]

切削液中乳化劑需保證配方體系的親水親油平衡(HLB),以期獲得穩定的切削液。HLB與基礎油和功能添加劑等性質都密切相關。目前我國在用的水基切削液以傳統的石油磺酸鈉體系為主,該體系存在不環保、容易發臭和抗硬水性能差等缺陷[13]。壬基酚聚氧乙烯醚類非離子表面活性劑具有良好的乳化和清洗能力,但其生物降解性差,對水生物危害大,已被列為限制使用的添加劑。業內專家把更多的目光投向環保可再生原料為基礎的乳化劑。

2015年,巴斯夫、陶氏化學和路博潤等國際大型添加劑公司推出了不同分子量、各種改性的琥珀酸酐乳化劑。侯海燕等[13]以聚異丁烯琥珀酸酐混合物(分子量分別為200、400和1 000的聚異丁烯琥珀酸酐以質量比為2∶1∶1混合而成)為主乳化劑,復配非離子表面活性劑研制了一款具有優異的穩定性、防腐性和防銹性的切削液。

切削液需具備防銹性,以保護金屬加工過程中加工工件、刀具和機床等不被腐蝕。亞硝酸鹽、鉻酸鹽等無機金屬鹽具有強氧化性,可以與金屬發生陽極鈍化,在pH較高時能在金屬表面生成一層致密的氧化膜從延緩生銹,曾大量用于切削液的防銹。但亞硝酸鹽和鉻酸鹽等防腐劑,因嚴重危害健康已被限制使用。切削液黑色金屬的防銹性可以通過多種有機羧酸(例如一元酸、二元酸、三元酸等)、無機酸(例如硼酸)等與醇胺的科學配伍實現,且能提供一定潤滑并減少切削液體系乳化劑的添加量。

蔣海珍等[14]用GB 6144—55的銹蝕實驗方法研究了不同碳鏈長度、極性基團、羧基的個數對防銹性的影響。研究表明,1%一元羧酸醇胺溶液在C8-C17范圍內防銹性隨碳鏈增長而增強,碳鏈增長到C21時因溶解性和吸附性等原因防銹性反而下降。在羧酸分子中引入磺酸基,溶解性能和防銹性能均有提升,接入羥基溶解性有提高,防銹性未見明顯變化;碳原子數相近的羧酸醇銨鹽,二元酸比一元羧酸好。這表明通過合理的設計防銹劑分子的碳鏈和極性基團(例如合適的碳鏈、引入較多極性基團、多元配伍等),可以實現較長時間的工序間防銹。

合適的pH值有利于維持切削體系的穩定性、防銹防腐性和抑菌性,常通過加入有機醇胺類添加劑來實現。需要注意的是,切削液pH值過高容易導致有色金屬發生腐蝕。目前二乙醇胺(DEA)、二環己胺(DCHA)等因具有致癌性,使用受到限制或禁止。

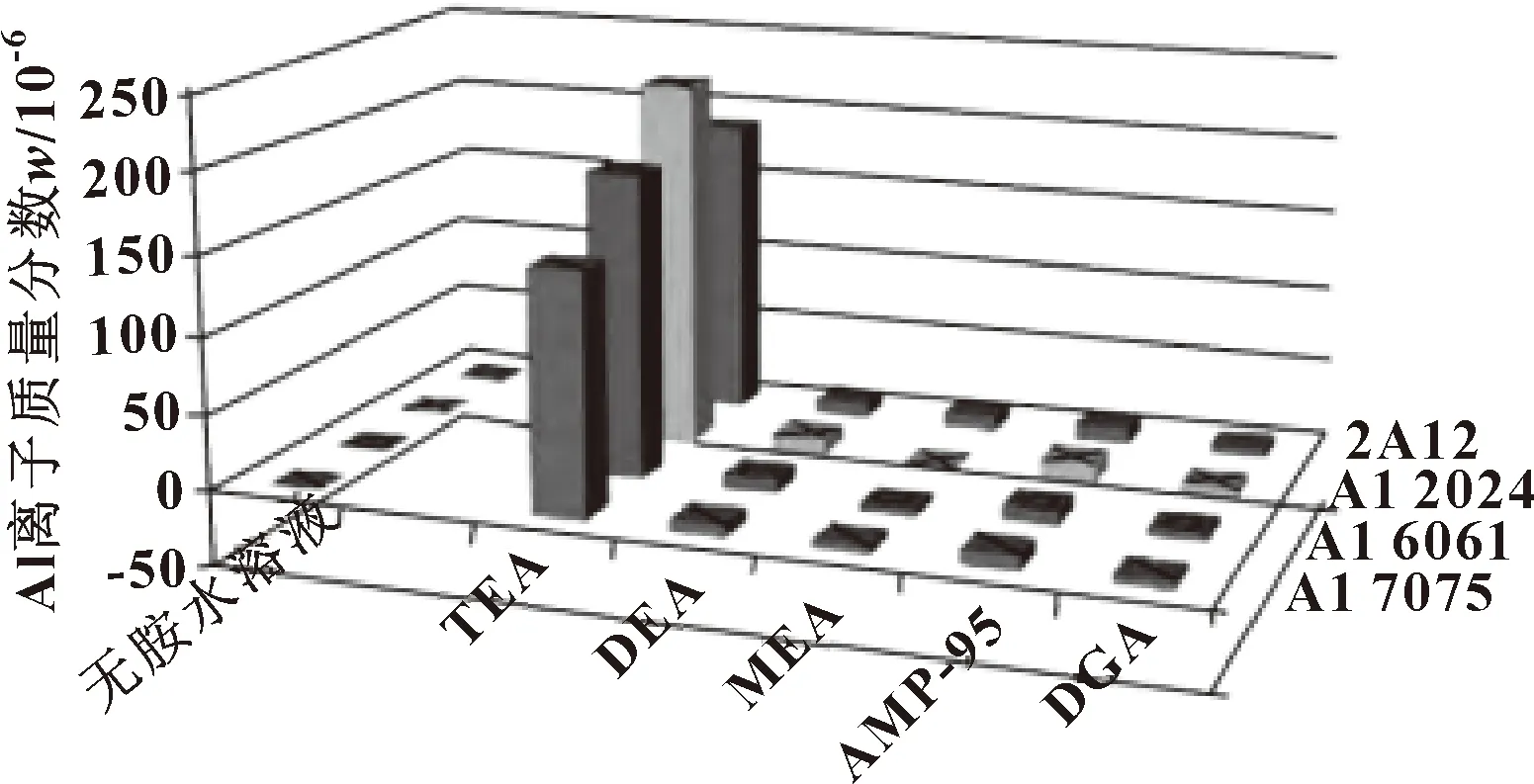

徐賀等人[15]研究了金屬加工液中有機醇胺對使用性能的影響。結果表明,常見的單乙醇胺(MEA)和三乙醇胺(TEA)具有一定的堿儲備能力和黑色金屬防銹性。一些新型特種胺,例如二甘醇胺(DGA)和2-氨基-2-甲基丙醇(AMP-95)等伯胺,不僅具有良好的堿儲備能力,而且對鋁等有色金屬的腐蝕也較低,如圖3所示。同時,DGA和AMP-95的抗生物降解性能較好,輔助殺菌劑能有效延長切削液使用壽命。

圖3 不同有機醇胺對鋁金屬的腐蝕比較[15]Fig.3 Comparison of corrosion of aluminum metal by different organic alcoholamine[15]

切削液有色金屬的緩蝕性,常通過添加硅酸鹽或磷酸酯類添加劑來實現。但硅酸鹽在水中穩定性較差,易析出、沉淀;磷酸酯類則易滋生細菌,對環境不友好[16-17]。一些不含硅和磷的環保型緩蝕劑的研究值得關注,例如苯三唑及衍生物、咪唑啉及衍生物、脂肪酸衍生物[16]等,已被證明能通過化學吸附等方式在有色金屬表面成膜,有效延緩金屬的腐蝕速率。

切削液中含有大量有機物,不可避免會滋生各類微生物。細菌、真菌的快速增長會嚴重影響水基切削液體系的穩定性和潤滑性。三嗪類殺菌劑曾作為廣譜殺菌劑在切削液中得到廣泛使用,但其在使用過程中會釋放甲醛,嚴重危害人體健康,嗎啉類廣譜殺菌劑也有一定的致癌性。異噻唑啉酮類殺菌劑,能通過斷開細菌和蛋白質的化學鍵起到殺菌作用,在使用過程中不釋放甲醛,是一種配伍性好的高效廣譜殺菌劑。

1.2 長壽命多功能材料的使用

長壽命多功能材料主要指能延長切削液的使用壽命或在切削液體系中具有多種功能的材料。

傳統水基切削液使用的主乳化劑多為脂肪酸鹽或磺酸鹽等陰離子表面活性劑,受不同地域水質的影響較大。隨著金屬加工(特別是鎂合金加工)的進行,工作液中鈣、鎂等離子容易富集,硬度上升,有可能導致切削液不穩定,進而影響工作液的性能和使用壽命。醚羧酸是一類在疏水碳鏈與羧基間嵌入聚氧乙烯醚(EO)或聚氧丙烯醚(PO)鏈段的表面活性劑,相比羧酸類表面活性劑具有優異的抗硬水性能和鈣皂分散能力,能適應絕大多數地區的水質,甚至配合鈣、鎂等硬度添加劑能起到消泡作用[18]。同時該類表面活性劑對人體幾乎無危害且易生物降解,符合綠色研制的要求。

1.3 高生物降解材料的使用

傳統切削液多使用礦物油作為基礎油,主要包括石蠟基和環烷基兩類,典型結構如圖4所示。相對來說,石蠟基礦物油氧化安定性好、黏度指數高,適合配制油基切削液;環烷基礦物油對添加劑的溶解性好、易于乳化,適合配制水基切削液。

圖4 傳統切削液用礦物油典型結構Fig.4 The typical structure of mineral oil for conventional cutting fluids

目前,礦物油基切削液雖仍占據重要市場地位,但加工過程產生的油煙會對操作人員的呼吸系統和皮膚產生不良影響。同時,礦物油生物降解性差,容易長期滯留在水和土壤中,影響生態環境,廢液未經處理不能直接排放。

合成酯類基礎油可以涵蓋不同的黏度等級,相比礦物油具有優異的生物降解性和潤滑性,相比植物油具有較佳的水解穩定性、氧化安定性、低溫特性和生物穩定性,綜合性能好,是目前替代切削液用礦物油的較優選擇。合成酯結構多樣,主要有單酯、雙酯、縮聚型多元醇酯、共聚型聚合酯等,不同合成酯的生物降解性差別較大。

如圖5所示,多元醇酯還可以在制備過程中,引入EO鏈段或保留羧基等親水性基團變成自乳化酯。通過控制合適的HLB值,自乳化酯能顯著減少水基切削液體系中表面活性劑的添加量,同時體系具有較好的潤滑性能和抗硬水功能。

圖5 水基切削液用自乳化酯的理想性能Fig.5 The properties of self-emulsifying esters for water-based cutting fluids

MATHIESEN和JENSEN[19]開發了一種基于三羥甲基丙烷乙氧基化的自乳化酯,如圖6所示,其中R為C8-C36的烷基,x、y和z為1~15的整數。將這類自乳化酯引入水基半合成切削液配方中,在攻絲扭矩試驗中表現出比含有常規酯類油配方更低的扭矩,同時體系穩定。

圖6 基于三羥甲基丙烷乙氧基化技術的自乳化酯[19]Fig.6 Self emulsifying ester based on trimethylolpropane ethoxylation technology[19]

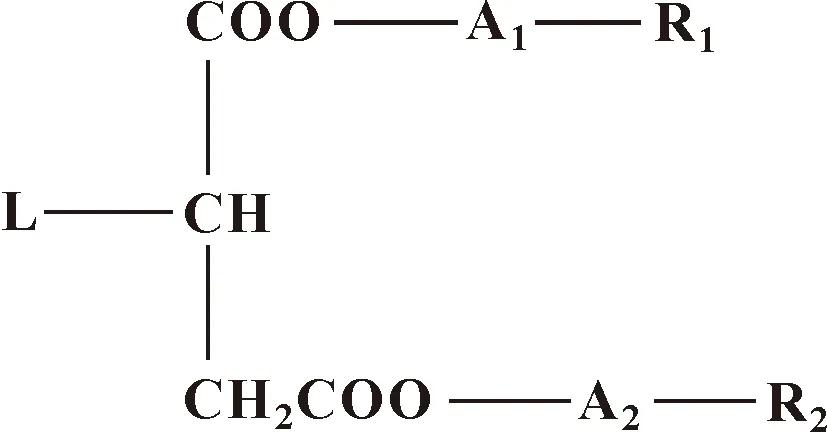

VAN DE等[20]開發了一種基于聚異丁烯丁二酸酯的自乳化酯,如圖7所示。L為分子量在600~1 500間的聚異丁烯,A1和A2為分子量在500~1 200間的聚氧烷基鏈,乙氧基的比例占50%以上,R1和R2為C1-C8的烷基,優選甲基。該自乳化酯制備的穩定乳化液用于金屬加工表現良好。

圖7 聚異丁烯基丁二酸酯型自乳化酯[20]Fig.7 Self emulsifying ester based on polyisobutylene succinate[20]

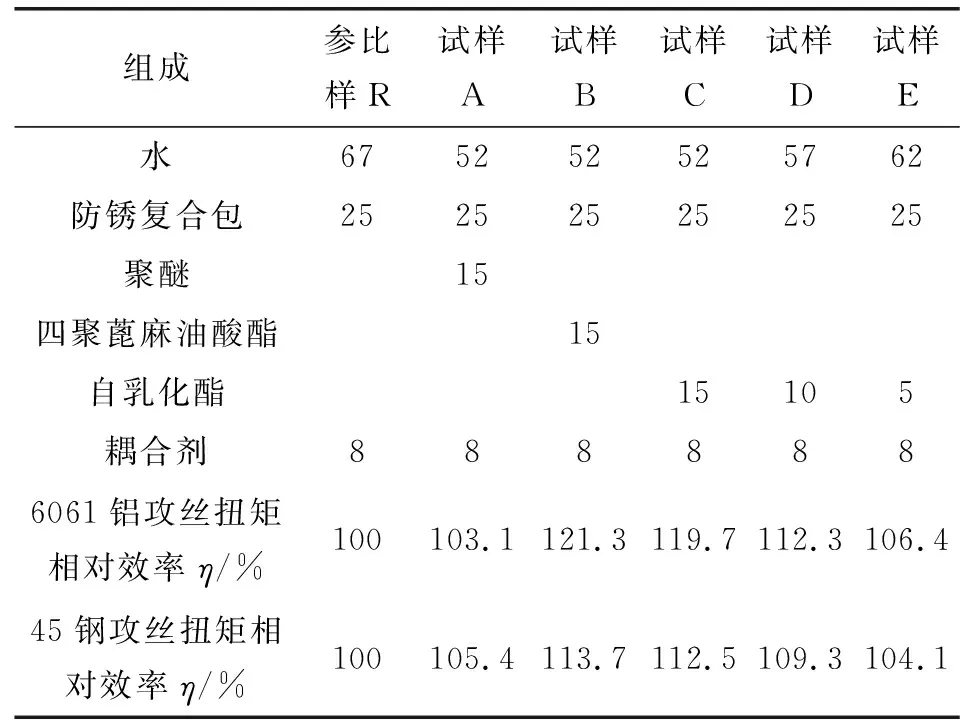

曾海燕等[21]利用市售的自乳化酯Priolube 3952、聚醚RPE 1720和四聚蓖麻油酯Hostagliss L4分別構筑了全合成切削液的配方,并以攻絲扭矩為評價手段對比了潤滑性能。如表3所示,在相同體系和添加量的情況下,自乳化酯(試樣C)的潤滑性能和四聚蓖麻油酸酯(試樣B)的潤滑性能基本相當,顯著優于聚醚(試樣A)。

表3 聚醚、四聚蓖麻油酸酯和自乳化酯攻絲效率對比[21]Table 3 Comparison of tapping torque efficiency between polyether,tetraricinoleate and self-emulsifying ester[21]

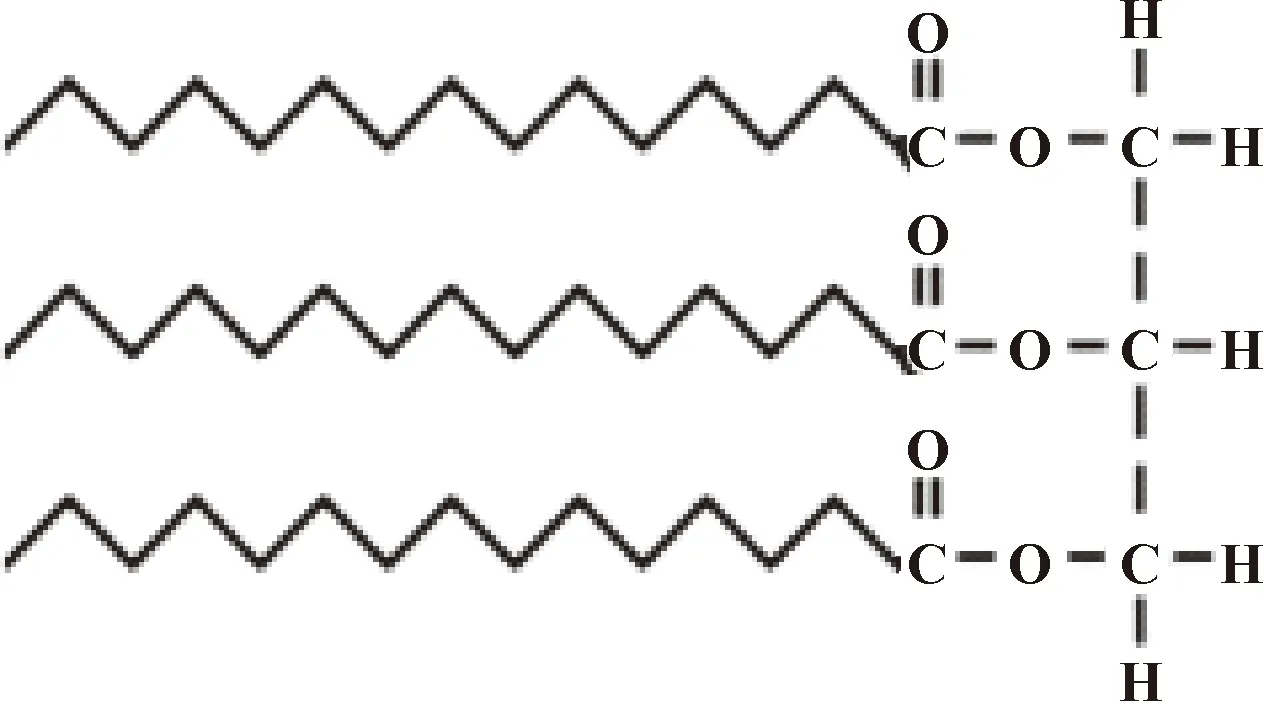

植物油作為可再生自然資源,具有極佳的生物降解性,對人體健康的危害最低[22]。大多數植物油的主要成分為甘油三酯(98%),次要成分是雙甘油酯(0.5%)、游離脂肪酸(0.1%)、固醇(0.3%)和天然維生素E(0.1%)等[23]。如圖8所示,甘油三酯的結構是在甘油分子的羥基上,通過酯鍵連接有三個長鏈脂肪酸[24]。長碳鏈脂肪酸的結構與比例不僅取決于植物的種類,還與氣候、土壤等相關。

圖8 甘油三酸酯的結構[24]Fig.8 Triglyceride structure[24]

國外對各類植物油的組成及結構和物理化學性質進行了大量研究。表4列出了各類植物油中的脂肪酸結構,表5列出了各類植物油的物理化學性質。可以看出,甘油分子連接有3個長鏈脂肪酸的甘油三酯結構讓植物油相比礦物油具有高皂化值、高黏度指數和高閃點,這讓其可以與金屬表面相互作用形成高強度的潤滑膜,減少摩擦和磨損。除蓖麻油外,植物油相似的結構也使其黏度范圍分布較窄,較高的不飽和度(碘值)會使植物油的熱穩定性和氧化穩定性較低。

表4 各類植物油的脂肪酸結構[25]Table 4 Fatty acid structure of various vegetable oils[25]

表5 植物油的物理化學性質[25]Table 5 Physico-chemical properties of vegetable oils[25]

SANKARANARAYANAN等[2]綜述了各類植物油作為環保切削液在各類金屬切削加工中的應用。結果表明,植物油在資源可持續性、工件加工質量、刀具磨損和環保經濟性等方面均具有較好的表現。研究認為,植物油基切削液用于微量潤滑系統時,相比干式切削技術、低溫冷卻技術、高壓冷卻技術等清潔加工方式優勢明顯,有望實現綠色制造。

目前關于植物油實際應用于水基切削液的報道相對較少,這主要是因為天然植物油的水解穩定性、熱穩定性、氧化穩定性和生物穩定性較差,不利于水基切削液的長效使用,另一方面可能是因為將植物油乳化形成穩定體系所需的表面活性劑量較多[17,26],特別是研制熱力學穩定的半合成切削液。

RAKESH等[26]以煉油廠獲得的新鮮椰子油為基礎油,聚山梨醇酯85、聚山梨醇酯80和三乙醇胺為乳化劑,輔以其他功能添加劑制備了一種可生物降解的綠色切削液。研究表明,當總乳化劑與椰子油的比例為1.0∶1.25時,能獲得穩定的切削液體系,乳液粒徑為73.1 nm,Zeta電位為-22.43 mV,長期儲存幾乎不析油。研制的切削液在用于加工AISI 1018材質的低碳鋼圓柱桿時表現較好。

植物油的化學穩定性差主要是由于脂肪酸組分中含有不飽和“雙鍵”結構和甘油組分中的β-CH基團[27]。如圖9所示,“雙鍵”結構的反應活性較高,容易與空氣中的氧氣發生反應或自身發生聚合反應,此外甘油中β-H原子很容易從分子結構中除去,導致甘油三酯分解成酸和烯烴。

圖9 由不同脂肪酸組成的植物油甘油酯(臨界點為β-CH基團和脂肪酸不飽和結構)[27]Fig.9 Plant oil-glycerine ester consisted of different fatty acid(the critical points are β-CH group and unsaturated fatty acid residues)[27]

為此,人們對植物油的化學改性進行了大量研究,并取得一定成效。例如,通過酯交換技術利用新戊二醇(NPG)、三羥甲基丙烷(TMP)或季戊四醇(PE)等不含β-H原子的多元醇取代甘油,能有效提高酯在高溫下的熱穩定性[28]。此外,通過植物油環氧化[29]、加氫或聚合反應[30]或添加抗氧劑[31]等方式也能顯著改善植物油性能。

總之,植物油作為可再生和環境友好型資源,潤滑性能優異,在清潔切削加工乃至金屬加工等領域,應用前景巨大。

2 切削液的綠色應用

切削液的正確應用和有效維護與其使用壽命密切相關。一方面傳統加工車間對切削液的使用常存在自行配比添加、不做日常監控維護、更換較為隨意等問題;另一方面切削液易受雜油泄漏、前道工序污染物殘留、切屑混入、功能添加劑消耗、溫度不受控以及微生物污染等因素影響其性能,這會極大地縮短切削液的使用壽命,增加原材料購買和廢液排放成本。

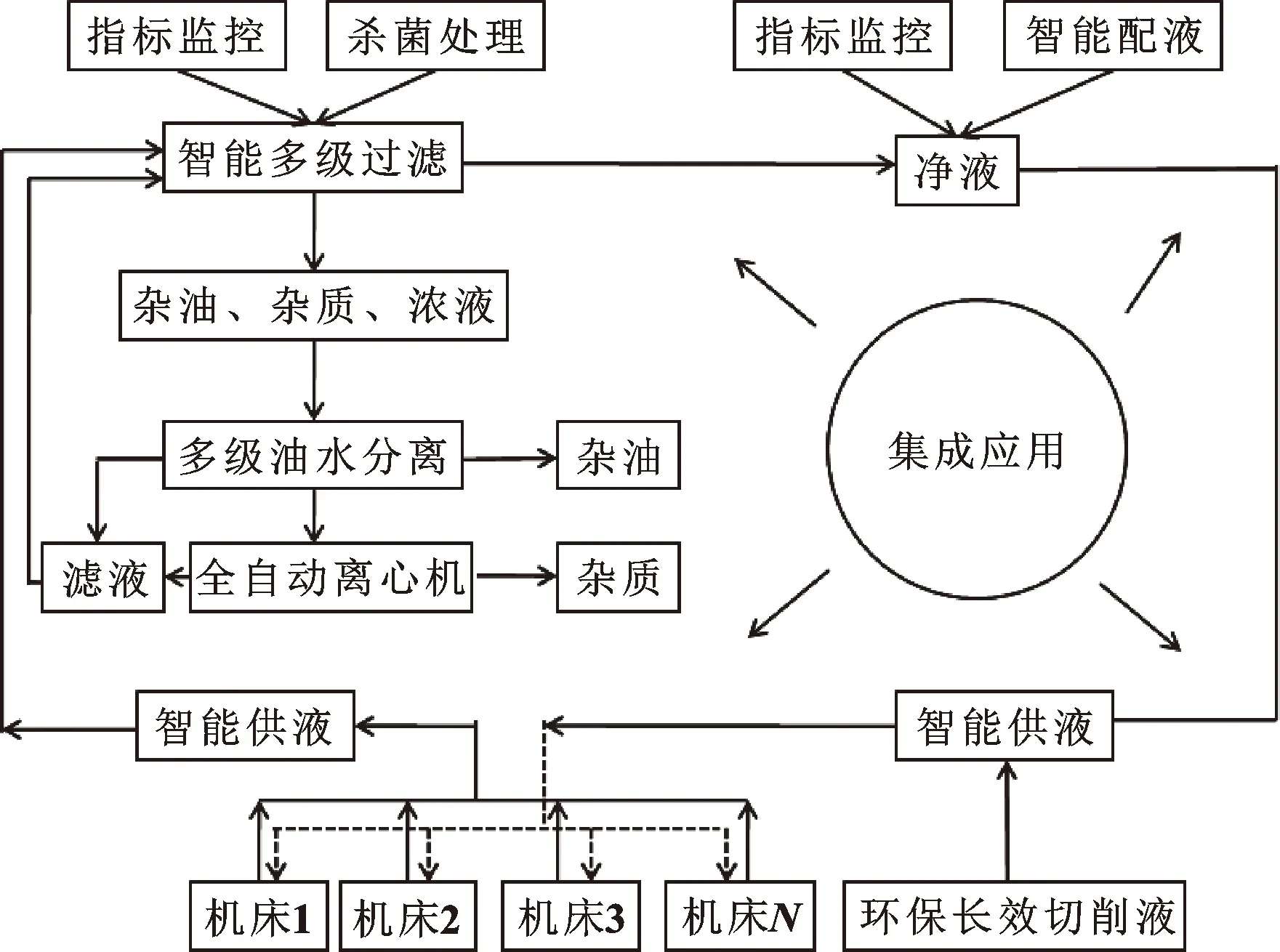

切削液的綠色應用可以通過集中供液、智能監控、除廢除雜和廢液無害化處理等模塊集成解決。

2.1 智能監控與除廢除雜

在切削液監控過程中,水基切削液一般呈堿性,切削液中的胺類和殺菌劑等對人體皮膚有一定的刺激性和脫脂性,不利于直接接觸;同時切削液在高速切削加工過程中容易形成油霧,對人體呼吸系統危害較大。

如圖10所示,切削液的現場監控方式,可以利用傳感器等對切削液的使用狀態進行智能監控。例如,通過對切削液的濃度、雜油含量、pH值、堿值、電導率、氯含量、硬度、微生物含量和清潔度等指標的測定,建立指標控制范圍和數據庫,能有效減少人工接觸和經驗操作,并確保切削液處于最佳使用狀態。

圖10 合理的水基切削液集成應用Fig.10 The reasonable integrated application of water-based cutting fluids

切削液中的雜質,例如雜油(導軌油、液壓油等)和硬質顆粒(切屑、磨粒等)等,與原有切削液的顆粒物尺寸及密度等存在明顯差異[32]。利用這些特性差異,通過自然沉降、離心、機械撇油和智能多級過濾等方式,可以有效除廢除雜。再配合紫外殺菌、定期補加新鮮切削液或功能添加劑、控制溫度循環使用等措施[32-33],能極大地延長切削液的使用壽命。

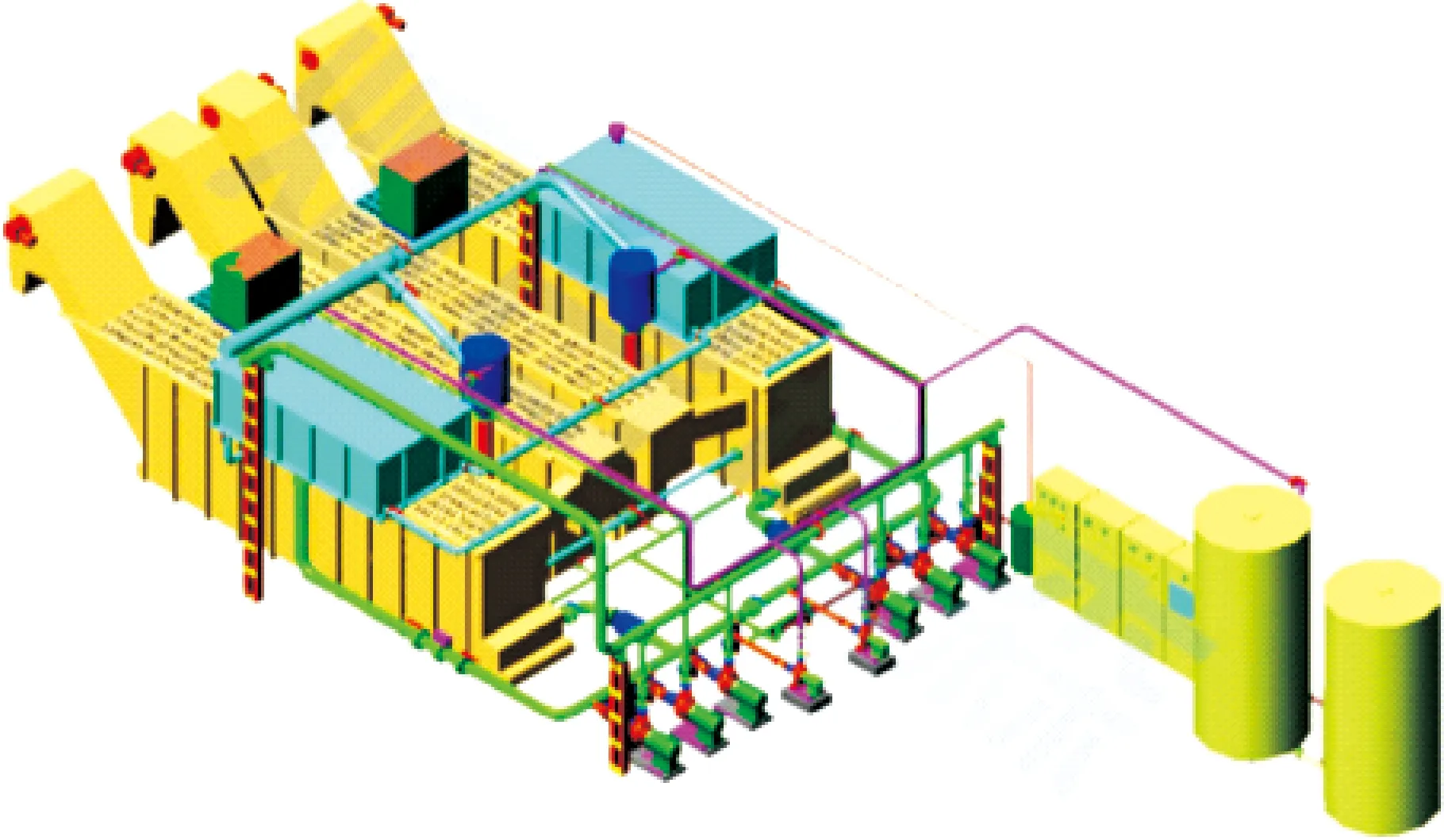

如圖11所示,劉浩[33]研制了一種切削液集中處理系統,以解決切削液的集中供液、循環和除廢除雜。其過濾方式采用了三級過濾,過濾精度為80 μm,絕對精度為100 μm,其中一級為沉淀式過濾;二級采用無紡布或尼龍過濾帶進行真空負壓式過濾;三級采用自動反沖式過濾。使用的切削液能得到有效維護,壽命延長至2年左右。

圖11 切削液系統處理示意[33]Fig.11 Schematic of cutting fluid processing system[33]

2.2 切削廢液的無害化處理

傳統的切削廢液中含有大量的烴類基礎油、表面活性劑和金屬屑等物質,屬于HW09危廢物,不能直接排放。目前切削廢液的處理原理主要有物理法、化學法和生物法,包括重力分離、氣浮、蒸餾、吸附、膜過濾、酸析、混凝和生物處理等技術,具體的處理方案需根據實際情況制定。表6列出了各種含油廢水處理技術的優缺點[34-36]。

表6 含油廢水處理技術的優缺點[34-36]Table 6 Advantages and disadvantages of each oily wastewater treatment technique[34-36]

可以看到,物理法中的重力分離技術去除浮油和懸浮顆粒較方便,對穩定乳化體系處理效果較差;膜過濾分離技術清潔高效、能耗低,但濃差極化和膜污染等問題制約著大規模應用;減壓蒸餾技術能快速地減量化切削廢液,并回收大量中水用于原液配制,需要的能耗較多[35]。化學處理技術操作簡單,成本較低,但容易造成二次污染。生物處理技術投資少,運行成本低,受限于切削廢液中有機物的降解難度,常需要先通過氧化法提高廢水的可生化性,再進行生物處理[36]。采用高生物降解材料研制而成的環保切削液,可以為后續廢液的高效無害化處理提供更多可能。

3 結語

隨著國家對環保和資源有效利用的日益重視,廢切削液的處理與排放成本越來越高,切削制造等工藝必然向著清潔和綠色方向發展,這一方面要求研制的切削液綠色環保,另一方面也對切削液的現場維護能力和廢液處理能力提出了考驗。

文中簡述了環保長效切削液的研制和集中處理。切削液的綠色研制將趨向于使用無毒無害物質、長壽命多功能材料和高生物降解材料。植物油及提取物由于具有可再生、可生物降解、對人體健康危害極小、相對低碳和潤滑性好等特性,關于植物油及其改性應用的研究值得關注。智能化監控和管理切削液,盡量減少人工接觸和經驗操作,定期除廢除雜,減少廢切削液的周期性排放,是切削液綠色集成應用的方向。