大直徑圓弧懸挑式胸墻組合鋼模板設計與應用分析

◎ 陳波 中交四航局第二工程有限公司

斜坡式護岸結構頂部多設胸墻用于防止海浪越過堤頂侵入后方陸域,從而對護岸后方建筑物形成保護。對于海浪條件惡劣,堤頂越浪量控制要求較為嚴格的護岸工程,當采用直立式胸墻時,需要建設頂部高程較高的胸墻才能滿足堤頂越浪量控制要求,這勢必導致胸墻工程量增大,增加工程投資和施工難度。有關研究表明,采用圓弧式胸墻可以有效降低波浪在護岸前的爬高高度、減少堤頂越浪量,從而降低護岸堤頂高程以及胸墻頂高程,減少建設工程量,進而降低工程造價[1-2]。本文主要對某項目護岸工程的大直徑圓弧懸挑式胸墻鋼模板設計及實際應用進行分析和研究。

1.工程概況

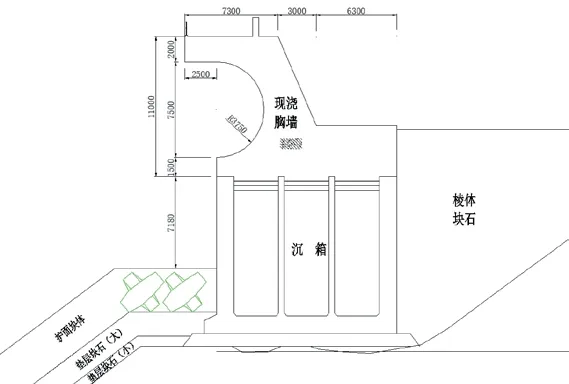

某項目位于福建省某海島上,為防止臺風、海嘯等惡劣天氣對護岸后方構筑物產生危害,確保島上設備設施的正常運轉,保障極端惡劣天氣下人民財產的安全,在海島沿岸修筑了斜坡式護岸工程。護岸使用規格石料填筑、理坡形成堤身結構,海側安裝一層扭王字塊體作為護面塊體,護岸頂部設置現澆鋼筋混凝土胸墻作為防浪結構。由于項目所在地風浪條件較為惡劣,受臺風及季候風影響較大,且護岸頂部不允許越浪,經綜合考慮,在受海浪侵襲風險最大的護岸區域頂部設置大直徑圓弧懸挑式胸墻。胸墻位于沉箱上部,為現澆鋼筋混凝土結構,胸墻分段施工,每段長度為19m,整體高度為12.5m,底部高程為+14.0m,頂部高程為+26.5m,胸墻海側采用圓弧懸挑式結構設計,內凹圓弧直徑高達7.5m,圓弧頂部水平懸挑部分的長度為2.5m,高2m。由于海側為臨空面,臨空高度高達18m;胸墻海側圓弧頂部水平懸挑結構混凝土正下方為扭王字塊體護面結構,其表面為棱角、錯臺、孔洞,平整度極差,無法采用常規的腳手架支撐模板體系;且內凹圓弧直徑大,懸挑高度高,懸挑部分荷載大,無法采用常規的模板方案,這給模板設計及施工帶來很大挑戰。

2.大直徑圓弧懸挑式胸墻模板設計總體思路

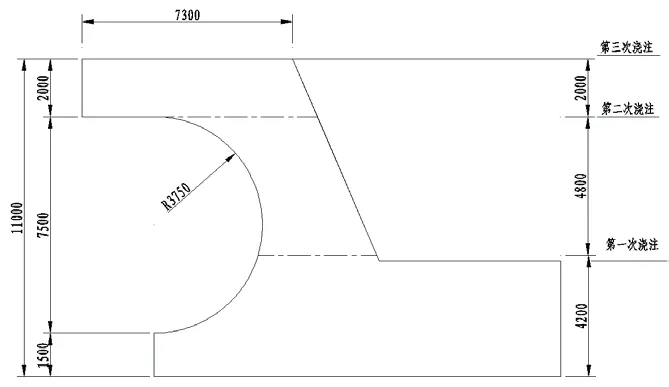

由于胸墻斷面為半圓弧內凹型結構,且頂部懸挑結構長度大,若采用整體模板一次性澆筑成型,則模板拆除的難度極大,安全風險極高;另外由于胸墻懸挑混凝土結構自重荷載大,為確保施工質量和結構安全,該部分的底模必須要等待混凝土強度達到設計強度后方可拆除,這將使模板拆除時間大大延長,不利于形成施工流水作業,也不利于施工人員、設備等施工資源的組織和協調。綜合考慮施工安全質量風險、施工技術難度以及施工經濟性等因素后,在進行胸墻模板設計時,考慮分三層進行模板裝拆施工,采用組合式桁架結構鋼模板以確保模板剛度、強度及穩定性滿足施工要求,并在下層結構混凝土中設置預埋螺栓作為上層結構模板的安裝固定措施。

2.1 底層模板設計

圖1 大直徑圓弧懸挑式胸墻典型斷面圖

圖2 大直徑圓弧懸挑式胸墻分層施工示意圖

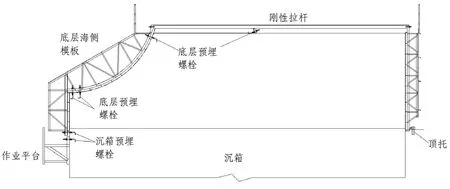

圖3 底層模板安裝斷面圖

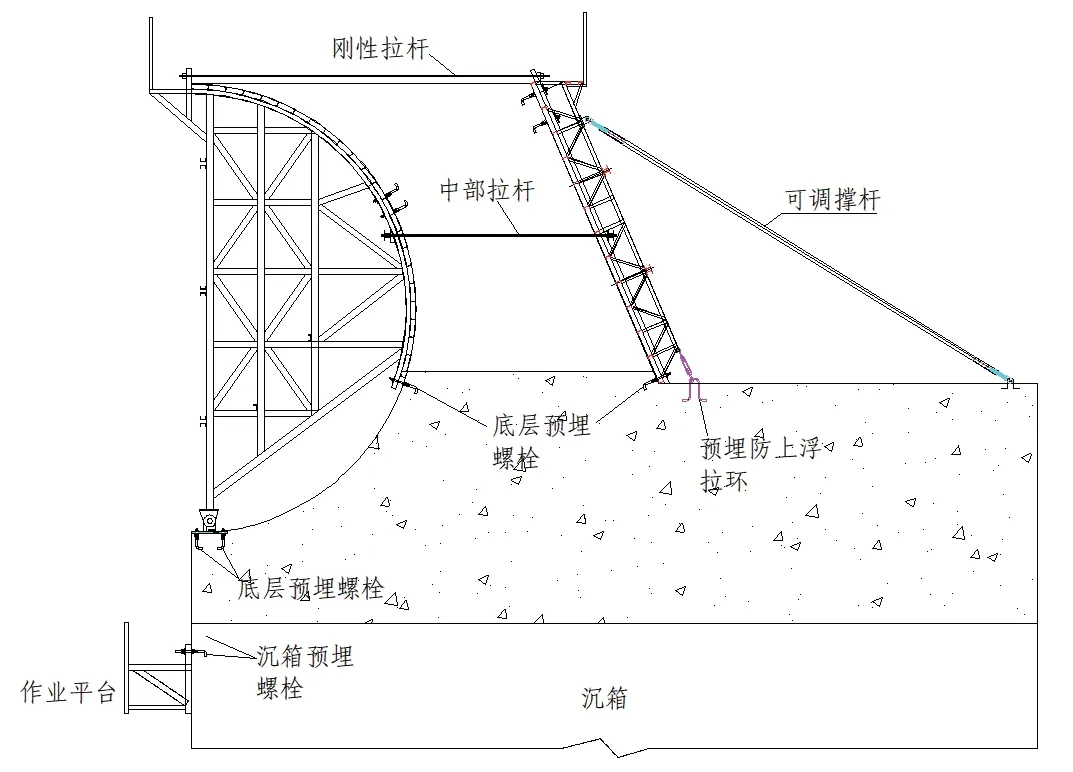

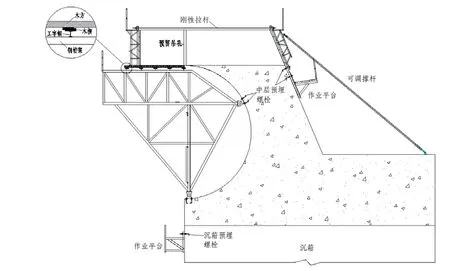

圖4 中層模板安裝斷面圖

圖5 上層模板安裝斷面圖

工程前期在進行沉箱施工時,已在沉箱迎浪面墻身上部預埋了兩排圓臺螺栓,胸墻坐落于沉箱結構之上。在進行胸墻底層施工時,利用下排螺栓安裝固定施工作業平臺,利用上排螺栓安裝固定海側模板。岸側模板為組合式桁架結構鋼模板,下部使用頂托結構固定模板,上部使用剛性拉桿與海側模板對拉;側模底部利用沉箱頂部預留鋼筋進行固定,側模頂部使用拉桿對拉。相鄰模板相接位置使用斜角拉桿對拉固定。模板上安裝預埋螺栓,預埋件安裝位置根據上層模板的安裝固定位置確定。

2.2 中層模板設計

中層海側模板為弧面模板,岸側模板為平面模板,側模為異形平面模板。模板底部均通過預埋螺栓固定定位,模板頂部通過剛性拉桿與相對的模板對拉固定,模板中部設置一排拉桿以加強模板體系的剛度,減小模板在混凝土澆筑過程中的變形。相鄰模板相交位置使用斜角拉桿對拉固定。岸側模板背部設置長度可調節的剛性撐桿,對模板體系進行限位,防止模板前傾,確保結構線型。海側模板為一體式模板,由鋼桁架與弧面鋼板焊接形成,每片鋼桁架底部均焊接有一個支座,可以與安裝在底層混凝土上的支座通過插銷鉸接,從而將大部分的豎向荷載傳遞到底層混凝土上,同時采用支座鉸接連接的形式也大大降低了弧形模板的安拆施工難度。在弧形模板底部設置拉桿與底層混凝土預埋的螺栓連接,從而使弧面模板底部與底層混凝土貼合。

2.3 上層模板設計

上層海側模板分為兩部分:立模和底模。其中底模的安拆較為復雜,施工難度也最大,為降低施工風險和施工難度,將底模支撐體系設計為獨立鋼桁架組合拼裝結構,即:先將獨立的鋼桁架分片安裝,再通過水平剪刀撐連成一個整體,增強桁架體系整體的剛度和穩定性。鋼桁架連成整體后,在鋼桁架頂部布設5排工字鋼作為分配梁,工字鋼上方安裝木模板,在工字鋼和木方之間安設木楔調整模板標高及平整度,底模安裝完成后在模板上綁扎鋼筋。胸墻上層鋼筋綁扎完成后,依次安裝海側立模、岸側模板、端頭側模,相對的模板頂部使用剛性拉桿對拉,相鄰的模板交接處使用斜角拉桿對拉,岸側模板背部使用剛性可調節撐桿固定。與中層海側模板的鋼桁架類似,上層海側模板的每片鋼桁架底部和中部均焊接有一個支座,可以與預先安裝在底層混凝土及中層混凝土上的支座通過插銷進行鉸接,采用支座鉸接連接的形式大大降低了上層懸挑模板的安拆施工難度。

3.方案實際應用

3.1 底層模板裝拆

1)模板安裝前先使用吊機安裝作業平臺,以便于施工人員進行模板裝拆、預埋件孔洞修補及混凝土養護作業。

2)作業平臺安裝完成后先安裝兩側端模,然后安裝岸側模板。單側端模安裝就位后采用臨時加固措施防止模板失穩(比如使用鋼絲繩將模板頂部與主筋底部連接)。兩側端模安裝就位后安裝岸側模板,岸側模板安裝就位后使用斜角拉桿將岸側模板與兩片端模連接固定成為整體。

3)岸側模板及兩側端模安裝完成后進行海側模板的安裝。在進行鋼模板安裝前,施工人員先將固定模板的短拉桿與沉箱預埋螺栓連接緊固,這樣既便于后續模板安裝的引導就位,又可以加快模板安裝的進度。鋼模板起吊前在模板兩側設置拉繩用來控制模板在吊運過程中的擺動。吊機起吊海側模板緩慢進入安裝位置,人工輔助模板就位后安裝墊片及螺母固定模板。

4)模板安裝就位后即可進行拉桿體系的安裝及加固,同時按照施工方案的要求安裝上層模板施工用的預埋螺栓。

5)混凝土澆筑完成達到拆模強度后即可安排拆模。拆模前應先拆除預埋件外部固定螺栓,然后拆除拉桿,最后使用吊機起吊模板。

3.2 中層模板裝拆

中層模板的總體裝拆順序與底層模板相同,但裝拆難度相對較大。

1)中層側模安裝前,先將固定模板底部的短拉桿與對應的預埋螺栓連接,之后吊裝側模就位。兩端側模安裝就位后安裝岸側模板,岸側模板吊裝就位后,先將固定模板底部的短拉桿安裝到對應預埋件上,之后再安裝可調節長度的剛性撐桿,通過調節撐桿的長度來調節模板頂部位置和模板線型。測量人員復核岸側模板安裝位置和標高,符合要求后使用斜角拉桿將岸側模板與兩側端模連接固定。

2)兩側端模及岸側模板安裝完成后進行海側模板的安裝。先將鋼桁架支撐底座安裝固定到底層混凝土面上,然后吊裝海側模板緩慢就位,使用插銷將鋼桁架上的底座與預先安裝到底層混凝土面上的底座連接。然后安裝弧面模板底部拉桿,之后安裝斜角拉桿將海側模板與兩端側模連接固定,最后安裝中部對拉拉桿及頂部剛性拉桿。

3)混凝土澆筑完成后,強度達到規范要求后才可拆模。模板拆除順序與安裝順序相反,即先拆除海側模板,然后拆除岸側模板及端部模板。海側模板拆除時需在模板下部兩側設置鋼絲繩作為遛繩,鋼絲繩另一端連接手拉葫蘆。吊機吊住海側模板后,通過調節手拉葫蘆緩慢遛放模板,防止模板突然甩出。

3.3 上層模板裝拆

上層模板的總體安裝順序為:先安裝海側底模,再安裝兩側端模,然后安裝岸側模板,最后安裝海側立模。

1)由于上層模板安裝高度較高,為便于施工,需要先安裝兩端及岸側作業平臺。

2)施工人員先將固定鋼桁架的支座安裝到圓弧底部混凝土及圓弧中部混凝土的預埋螺栓上。之后吊機起吊海側模板鋼桁架緩慢就位,施工人員使用插銷將鋼桁架底部及中部支座與預先安裝到混凝土面上的支座連接,每安裝一片新的鋼桁架,即使用水平及豎向剪刀撐與前一片鋼桁架連接加固。

3)海側模板鋼桁架安裝完成后,在鋼桁架頂部安裝橫向工字鋼作為次梁,工字鋼上設置縱向木方作為分配梁,木方上鋪設木板作為模板。工字鋼與木方之間設置木楔用來調節模板高度及平整度。

4)海側底模安裝完成后安裝兩側端模,懸挑部分側模壓在底模之上。側模安裝完成后安裝岸側模板和海側立模,之后安裝剛性撐桿。

5)模板拆除順序與安裝順序相反,即先拆除岸側模板,再拆除兩側端模及海側立模,最后拆除海側底模。底模拆除時,先打松木楔,然后拆除工字鋼及木模板,最后利用預留吊孔逐片拆除鋼桁架。

4.經驗與不足

本文中的胸墻模板設計方案在實際工程中應用效果較好,施工過程中得到的經驗和發現的不足主要有以下幾點:

(1)在進行模板設計時要對胸墻分層施工的劃分位置進行分析論證,充分考慮模板安拆難度、設備吊裝性能要求以及模板周轉對施工進度的影響等因素,對多種設計方案進行綜合比選,最終確定綜合效益較好的方案。

(2)考慮到海邊風浪較大,本工程模板設計時采用輕量化設計,減小受風面;模板裝拆時設置風纜控制模板擺幅,特別是在模板拆除時需使用鋼絲繩配合手拉葫蘆精細控制模板位置。采用這些措施都是為了降低風對模板安拆施工的影響,確保施工安全,加快施工進度。

(3)因胸墻岸側混凝土面向海側傾斜,在進行岸側模板安裝時,設置剛性撐桿一端與岸側模板頂部相連,另一端固定在底部已澆筑的混凝土上。在澆筑前通過調節剛性撐桿長度來調節模板頂部位置,同時拉住模板防止傾倒;在澆筑過程中,模板背面的剛性撐桿可以起到支頂作用,防止模板在混凝土壓力作用下向后移位,從而確保模板線型。

(4)該工程的模板設計方案在實施過程中用到很多預埋螺栓,在進行方案設計時,應統一預埋螺栓規格,避免施工人員在施工過程中用錯預埋螺栓。另外要采取措施對螺栓外露絲頭長度和擰入圓臺螺母的絲頭深度進行定位限制,防止施工人員誤操作,更好的確保施工質量。

5.結語

該工程胸墻結構形式較為特殊,其圓弧直徑和懸挑長度在國內同類工程中均極為罕見,給工程施工帶來極大難度,采用本文中的胸墻模板設計方案良好的解決了這個施工難題,同時降低了施工安全風險,加快了施工進度,節約了施工成本,獲得了良好的社會和經濟效益,對以后類似工程的施工有一定的借鑒意義。