路天煤礦煤矸石堆滅火技術探索與實踐

李偉 郭振林

(華北地質勘查局綜合普查大隊(河北華勘地質勘查有限公司),河北燕郊 065201)

1 路天煤礦煤矸石堆現狀

路天煤礦排土場位于一、二采區北側,該排土場剝離物堆積體積較大、呈不規則形,占地面積約 993161.40m2,剝離物堆積標高1178~1332m,高差154m。排土場分為7級臺階,在施工至西北部第4級臺階(+1275m)時揭露高溫渣,面積約131780m2,現場實測溫度150℃~450℃。

圖1 排土場西北部

2 火區初步勘查

2.1 地形地貌特征

排土場地處桌子山西麓,為典型的丘陵地帶,溝谷發育一般。總體地勢東南高,西北低而平緩,海拔標高1194m~1260m,最大高差66m,相對高差25m 左右。

根據地形及微地貌形態特征,將排土場劃分為丘陵地貌類型。丘頂渾圓,坡面較緩,坡角一般在15~25°,一般相對高差10~30m。丘間為寬而淺的洼地,洼地內被第四系坡殘積砂土及砂礫石覆蓋。植被發育一般,丘頂有基巖裸露。

2.2 地質概況

圖2 排土場北部

(1)本區地表局部被第四系所覆蓋,大部分地區出露二疊系下統山西組基巖,根據鉆孔揭露及區域地層資料,礦區地層及含煤地層傾向東,傾角約15°,本區地層由老至新如下:奧陶系中統、石炭系上統太原組、二疊系下統山西組、第四系全新統。本區主要含煤地層為石炭系上統太原組、二疊系下統山西組。主要巖性為深灰色、灰色砂質泥巖、泥巖、灰白色粗粒砂巖;灰色細砂巖、砂質泥巖等。

(2)本區位于拉僧仲背斜向南傾沒部分,次一級的褶曲為本區基本構造形態,斷層也比較發育,主要構造方向為北北東向。區內無火成巖活動,據地質勘探及礦區揭露的資料,影響礦區的主要構造為公烏素背斜。

本區斷層發育,按其走向分為兩類,一類是北北東向,多為逆斷層,落差較大;另一類為北東向或東西向,多為正斷層,傾角比較大,但落差不大,現將落差大于15m的斷層列表1。

表1 礦山主要斷層特征表

綜上所述,本區構造以北北東向舒緩的背向斜為主體,伴有近北北向的逆斷層和東西向的正斷層,斷層數量雖多但不密集,故本區構造復雜程度為中等類型。

2.3 火區概況

根據路天煤礦高溫區域的地理條件及其特征分析,該高溫區域所在區域風力較大,通風條件較好,地區降水量比較少,剝離物中含煤量較高,結構較為松散,壓實程度一般。總而言之,路天高溫區域較易自燃,高溫區域范圍內自燃點較多,且長期自燃,高溫區域內部燃燒情況較為復雜。

2.4 火區分布

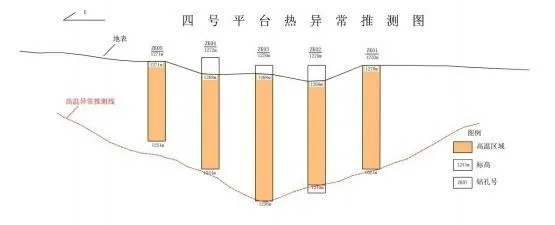

火區勘查確定了四級和五級平臺高溫異常區域的深度及范圍,采用地溫梯度測量方法,利用鉆探工程施工鉆孔進行孔內測溫。以經濟、高效為實施原則,利用最少的鉆孔確定火區范圍及深度。本次地溫梯度測量完成探溫鉆孔11 個,分別為在四級平臺布設鉆孔個5,五級平臺布設6 個,鉆孔間隔50m。確定探測孔位后,開展鉆機鉆進工作,并隨鉆機進行孔內測溫工作,測點間距2m,進行測溫并記錄,對上部鉆孔進行溫度復測,利用多次測溫數據確定最終溫度值。當測定溫度低于60℃時結束該孔鉆進并終孔。

根據探溫孔探測情況可以得出,在四級平臺高溫異常區域最深處可到1236m 標高處,淺部可在四級平臺地表測得高溫異常,燃燒縱深最大可達32m(ZK03),如圖3 所示。從探溫孔結果推測四號平臺,高溫異常區集中在ZK03 附近,隨后沿平臺向兩邊燃燒深度逐漸減少到無高溫異常。

圖3 四號平臺熱異常推測圖

五級平臺燃燒范圍根據探溫孔觀察呈現非連續性分布,如圖4 所示。一部分集中在ZK08和ZK12之間,高溫異常區域最深處可到1223m 標高,淺部在五級平臺地表可測得高溫異常,燃燒縱深最大可達20m(ZK10);另一部分集中在ZK13東側區域。

圖4 五號平臺熱異常推測圖

3 滅火工程實施

根據路天煤礦治理規劃和現狀調查,確定主要滅火工程為鉆孔注漿滅火。本方案采用注漿法對著火區域滅火,注漿材料選擇要具有一定保水性又能起到隔氧降溫作用。施工采用“鉆孔注漿法”對高溫區域著火區進行降溫滅火。其原理是先將滅火材料加水制成滅火漿液,再將滅火漿液注入高溫區域的內部。在漿液接觸到高溫巖石后,通過水分的濕潤帶走大量熱量。滅火漿液中的固體則包裹在煤矸石表面或充填于剝離物空隙之中,減少煤矸石與氧氣的進一步接觸,通過降溫與隔氧兩方面的作用,來達到滅火的目的。

注漿材料選用粉煤灰配合水泥使用,可以顯著提高漿體濃度,減少管路堵塞幾率,提高注漿效率和注漿質量。注漿孔設計深度12-34m,根據高溫區域的自燃情況,自燃部分集中在排土場第4 級臺階、第5級臺階。

注漿孔沿著排土場第4 級臺階、第5 級臺階布設2 排注漿鉆孔,孔距間隔為2m×2m,第一排注漿孔距外側邊坡2m,第二排注漿孔距外側邊坡4m,注漿孔交錯平行布置,在施工注漿孔過程中為保證注漿滅火效果,應根據實際情況,對鉆孔間距、深度進行調整。當所施工鉆孔最高溫度低于60℃(濕孔溫度)時,可減少鉆孔布置。當所施工鉆孔最高溫度高于90℃(濕孔溫度)時,應判斷單孔注漿量是否充足,注漿孔偏離火源距離加大單孔注漿量,需在高溫鉆孔周邊加密鉆孔(鉆孔間距1m×1m),利用加密鉆孔進行注漿降溫滅火,達到徹底治理火區的目的。

注漿鉆孔套管直徑150mm,注漿套管直徑108mm,套管為普通焊接鋼管,注漿膠管規格為直徑89mm,根據排土場地表巖土體松散度結合路天排土場治理實際情況,在滿足注漿效果及安全的前提下,當所下注漿套管長度為2.5m 左右時,在注漿降溫滅火過程中,可以滿足現場需求。鉆孔封孔要嚴密,鉆孔與輸漿管路的連接要牢固,并能承受最大的注漿壓力。

(1)注漿漿料配比及流變參數

主要原料有水、粉煤灰、水泥。

選取水源附近平坦地勢挖出兩個長5 米,寬2米,深1.5米,總體積為15m3坑,坑內安裝相同大小的鋼板立方體,且鋼板立方體接縫嚴密,不漏水。通過地泵對水泥進行稱重,取1t 水泥、4t 粉煤灰倒入鋼板立方體內,通過流量計放入7.5t 水,得到水泥、粉煤灰、水配比2:8:15,水固比為1.5:1。通過NB-1型泥漿比重計測取漿液比重、漿液粘度,進行記錄,進行注漿試驗,在相同壓力下,監測注漿量以及監測孔溫度變化,對漿液配比進行調整,在施工過程中,選取注漿量大且效果最好的配比進行注漿,從而確定最佳配比。通過實踐可知水泥、粉煤灰、水配比2:8:15,水固比1.5:1,漿液比重1.35g/cm3,漿液粘度25。在路天煤礦煤矸石堆中注漿滅火效果最好。

(2)成孔工藝及技術要求

平整場地后鉆機嚴格按測量所放孔位打孔,由于條件限制,必須經礦方同意后方可移孔。取得注漿孔施工通知書后方可開鉆,所有鉆孔開孔口徑不得小于150mm,施工至指定深度后,經驗收合格后,準備下一步工作,以滿足注漿的需要。

注漿孔不取芯但應做好鉆探原始記錄,包括進尺、鉆進日期、時間、機長及技術員簽字、孔內地層情況。施工中要記錄好著火層位深度、火情等。由于排土場堆積物為松散層,要防止孔內坍塌、卡鉆事故的發生。

(3)注漿工藝

根據鉆孔勘查火情分析,做出注漿情況的初步判斷。若某一濃度漿液的注入量已達設計量的20%以上,而注漿壓力和單位吸漿量無明顯變化時,應調濃一級或兩級灌注,在注漿后期泵壓逐漸升高或吸漿量逐漸減小的情況下,不應改變其水固比。

當注漿量過大時,采用間歇式注漿。單孔設計注漿壓力應通過現場灌注試驗確定,控制在1.0~2.0MPa 左右,在單孔注漿末期,泵壓達到3.0MPa 時,可結束該孔的注漿施工,當擴散半徑不足1.0m時,應當增加注漿壓力。如果當注入一定漿量,若出現地表裂隙大量跑漿時,也可結束該孔的注漿施工。

(4)高溫區域孔隙體積和注漿量

根據路天煤礦情況,運用鉤機挖出自然堆積煤矸石石堆,挖出的坑盡量為規則的長方體或正方體,丈量出挖出坑的長5m,寬2m,高1m,得出體積10m3。挖出煤矸石進行地泵稱重14.45t,查出煤矸石密度經驗值1.7g/cm3左右,用煤矸石質量比上其密度,得出煤矸石密實體積8.5m3,挖出的體積減去密實體積,得出孔隙體積1.5m3,從而估算孔隙率約為15%,注漿孔間距為2m,每個注漿孔控制面積為3.14m2,鉆孔平均深度為22m,控制面積空隙充填率為70%,每個鉆孔注漿量為7.25m3(注漿量的確定最終以現場實際為準)。

4 滅火效果監測

火區監測應同時采取溫度法、氣體分析法。

地表溫度進行測量可知小于45℃著火征狀消失。監測孔孔內溫度呈持續下降趨勢,全孔最高溫度小于100℃,且大部分監測孔最高溫度穩定在70℃以下。

監測孔內一氧化碳濃度持續下降,孔內最高值小于500ppm 且大部分監測孔溫度未檢出。

5 實踐中的認識

(1)煤矸石堆周圍的區域地質背景,對認識煤矸石有著重要的作用,可以根據其所處地質背景,認識其成因類型、成分以及燃燒機理等特征。

(2)煤矸石堆火區勘查非常重要,可以指導我們精確的把握住火源位置,火勢情況,從而針對不同深度的火源以及不同強度的火源,采取相應的滅火方式。

(3)注漿滅火法,主要是隔絕氧氣通道,注漿量是注漿滅火的關鍵,影響注漿量的因素有很多:①煤矸石堆放的方式。可以改變堆場的孔隙度,不同的堆放方式,使得不同粒度的煤矸石堆放存在著差異,使堆場孔隙度不均一性加大。②漿液的配比。對孔隙的充填存在差異性,漿液比重大,粘度大,可以充填較大的孔隙,漿液比重減小,粘度小,增加了漿液的流動性,可以增大擴散半徑,生產中應選取能充填更大孔隙,且擴散半徑要大,選取兩者最佳的配比。③注漿的方式選擇。自然注漿、壓力注漿。應根據鉆孔孔口壓力監測確定壓力大小注漿。

(4)煤矸石滅火生產實踐中,存在著一定的差異性,不同的煤矸石堆渣,有不同的堆放特征以及火區特征,條件不同,注漿滅火的方式不同。滅火方法以及注漿量的把控,應根據具體特征具體調整。