汽車座椅發泡材料乘坐壓力評估模型的構建

李 兵,上官文斌,黃旭盛,葛 飛,李啟定,朱新濤

(1.廣汽零部件有限公司,廣州 511411;2.華南理工大學機械與汽車工程學院,廣州 510641)

前言

汽車座椅的舒適性是影響整車舒適性的重要因素之一,也是評價汽車性能的主要指標[1-3]。在產品研發的設計前期,工程師無法在數模階段判斷座椅乘坐壓力的大小,只能在后期樣件制作完成后,利用設備對樣件進行測量來確認,對未能滿足要求的需要反復進行參數調整和樣件制作,并進行測量確認[4]。

眾多學者對座椅舒適性進行了大量理論和仿真分析研究,希望能夠建立比較有效可靠、客觀的座椅舒適性評估方法[5]。但是影響座椅舒適性的因素很多,建立理論模型和仿真模型往往忽略了對座椅系統分析和實際的設計開發流程上的影響,因此模型存在較大的實際應用誤差并且輸入定義不明確[6]。

影響汽車座椅系統舒適性的因素很多,包括座椅的人機工程布置、座椅懸掛總成、發泡材料物理參數和裱皮類型等[7]。但在后期的舒適性調整過程中主要是對座椅型面以及發泡的物性參數進行修改,如發泡密度、發泡硬度、發泡回彈率等[8]。

如果在設計前期能夠通過發泡的物理參數值來評估乘坐壓力值的大小,輔助座椅發泡的設計,可以減少后期大量樣件制作和評審的時間和成本。

本文基于40 塊座椅發泡材料樣件,分析發泡材料物理參數對乘坐壓力的影響,建立座椅發泡乘坐壓力評估模型公式。

1 研究目標和實驗方法

1.1 研究目標

座椅發泡是影響汽車座椅舒適性的主要部品[9],而乘坐壓力是判斷舒適性程度的關鍵參數[10-11]。所以為了分析座椅發泡對乘坐壓力的影響,本文中設定發泡乘坐壓力Ft作為研究目標。Ft的定義為:以直徑Φ100 mm 的壓盤對發泡樣件進行垂直下壓,當發泡壓陷值為t時的力值。在本文的研究中,依據座椅造型面與AM95%假人布置時的平均壓陷值設定t=30 mm。

1.2 實驗方法

1.2.1 實驗設備

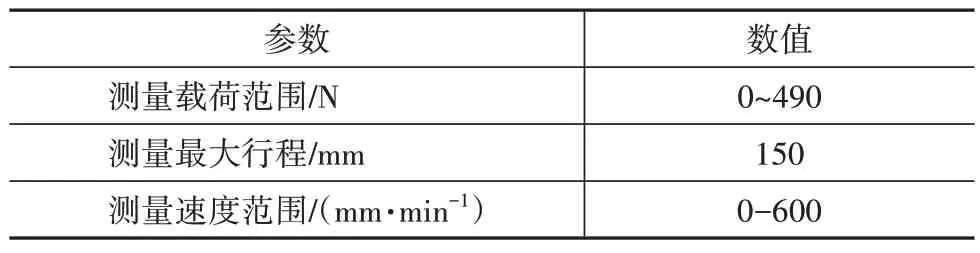

乘坐壓力實驗測量所采用的設備是拉壓試驗臺(ZCB-50U),設備組件和參數分別如圖1 和表1所示。

表1 拉壓試驗臺設備參數

圖1 拉壓試驗臺組件

1.2.2 測試條件和實驗步驟

環境要求:溫度為20-26 ℃,濕度為40%-80%RH。

樣品要求:所有實驗樣件應自生產完成后,在自然條件下放置72 h。

設備要求:拉壓試驗機壓頭表面應光滑但不需要拋光,利用防止垂直運動的連接結構進行裝配。壓頭直徑Φ100+10 mm,底面邊緣倒半徑R1+0.5 mm的圓角。

樣件尺寸:發泡樣件為邊長200±2 mm 的正方體,高度100±2 mm。

實驗步驟如下。

(1)預壓:將樣件放置于測試支撐板上,并使樣件中心置于壓頭下方。

緩慢加載至壓力值為0.5 N,以此位置作為初次位置。設定加載和卸載速度為(100±5)mm/min,行程為樣件厚度的(60±2.5)%,參數設定后進行加載和卸載,以此作為一個全過程,共作2 次的加載及卸載。

(2)測量:按照以上方法預壓后,使壓頭緩慢下降至壓力為0.5 N,以此位置作為初次位置,以(100±5)mm/min的速度壓陷樣件,壓入行程為60 mm。

記錄相應的力Ft與位移t的曲線,取行程t=30 mm時對應的力值,記為Ft,標示為乘坐壓力。

2 測量數據分析

座椅發泡部件屬于聚氨酯產品,物理參數包括密度ρ、硬度A、回彈率K、壓入力滯后曲線、壓縮比和滯后損失率等。本文主要從發泡的關鍵物理參數硬度、密度和回彈率進行實驗并進行研究分析。

2.1 單因素實驗與分析

乘坐壓力單因素實驗是指基于固定不變的發泡物理參數,從發泡樣件測量單個發泡物理參數對乘坐壓力Ft的影響規律,具體實驗和分析如下。

2.1.1 發泡硬度

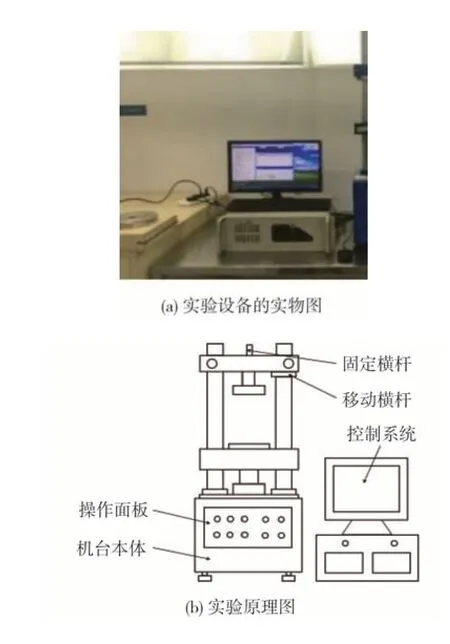

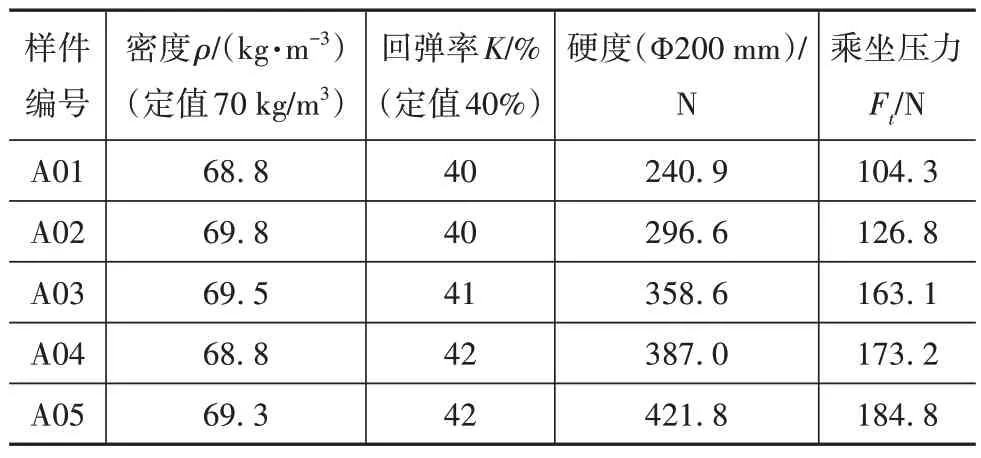

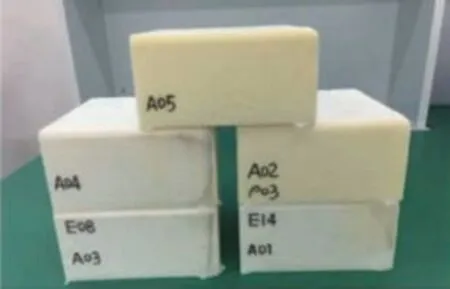

將發泡硬度A作為目標變量,密度和回彈率參數為設定的目標值:ρ=70 kg/m3,回彈率為40%。由于發泡樣件為生產件,物理參數值存在制造公差,所以通過選擇同一批次的實驗樣件,使得發泡樣件的參數值盡量接近目標值。硬度測量方法為:測試設備按GB/T 10807—2006 要求,使用Ф200 mm 圓盤壓頭對樣件壓入量為25%,測得此時的硬度值。按照上述測試步驟測試各發泡樣件(見圖2),結果如表2所示。

表2 硬度單因素實驗Ft測量數值

圖2 測試樣件(硬度為目標變量)

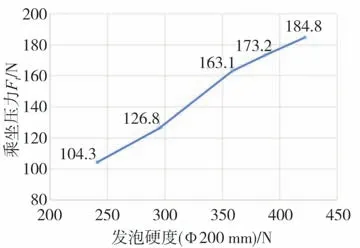

由表2 測量結果可見,在密度ρ=70 kg/m3、回彈率K=40%為定量時,通過對發泡硬度240.9-421.8 N(Ф200 mm)的5 組發泡樣件的乘坐壓力Ft進行測量,發現隨著硬度的增加Ft由104.3上升至184.8 N,呈上升趨勢,其關系如圖3所示。

圖3 發泡硬度A與乘坐壓力Ft的關系圖

2.1.2 發泡回彈率

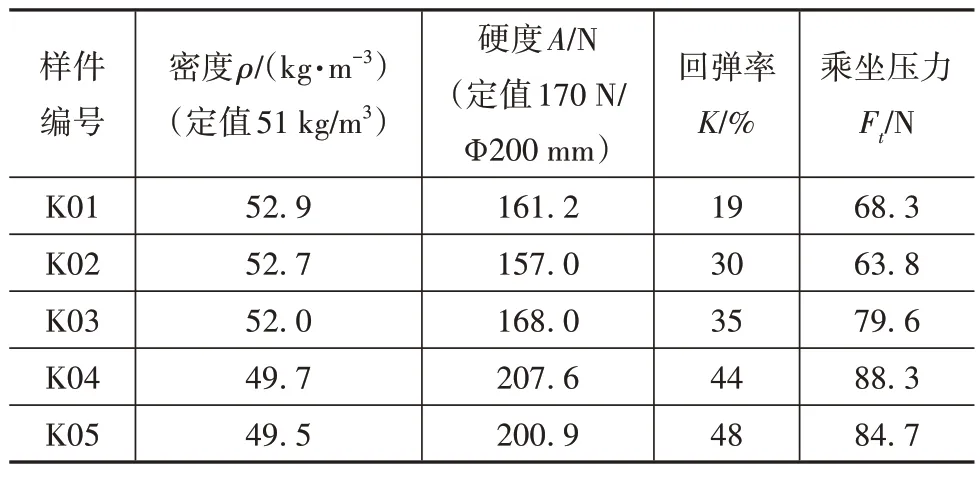

將發泡回彈率K作為目標變量,密度和硬度參數設定為:ρ=51 kg/m3,硬度為170 N(Ф200 mm)。由于發泡樣件為生產制作,各物理參數值存在制造公差,所以在生產過程中使得發泡樣件的參數值盡量接近目標值。按照上述測試步驟測試各發泡樣件(見圖4),結果如表3所示。

表3 回彈率單因素實驗Ft測量數值

圖4 測試樣件(回彈率為目標變量)

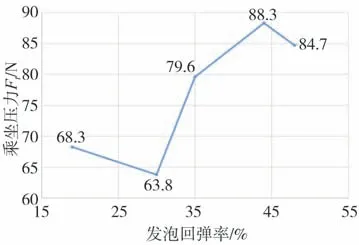

由表3 和圖4 可見,當密度ρ=51 kg/m3、硬度A=170 N(Ф200 mm)時,通過對發泡回彈率為19%-48%的5 組發泡樣件的乘坐壓力Ft進行測量,發現乘坐壓力隨著回彈率的變化產生一定分化:在低回彈區,回彈率在19%-30%之間Ft呈現下降趨勢;在中回彈區,回彈率在30%-44%之間Ft呈現上升趨勢;高回彈區的回彈率在44%-48%之間Ft呈現下降趨勢,其關系如圖5 所示。由于本數據中發泡的硬度值與設定值偏差比較大,所以在對所有實驗數據分析時再確認回彈率對乘坐壓力的影響趨勢。

圖5 發泡回彈率K與乘坐壓力Ft的關系圖

2.1.3 發泡密度

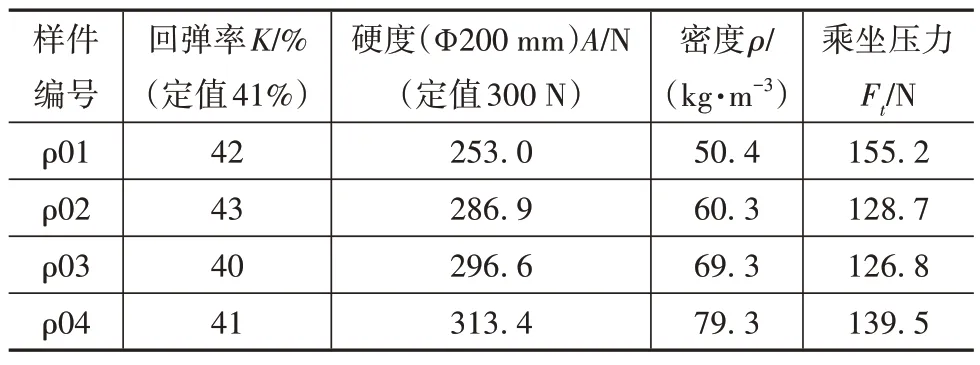

將發泡密度ρ作為目標變量,回彈率和硬度參數按設定的目標值,回彈率K=41%,硬度A=300 N(Ф200 mm)。按照上述測試步驟測試各發泡樣件(見圖6),結果如表4所示。

表4 發泡密度單因素實驗Ft測量數值

圖6 測試樣件(密度為目標變量)

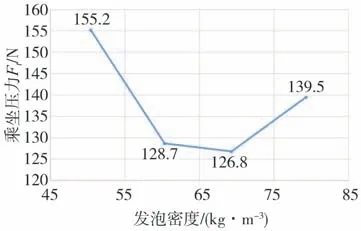

由表4 和圖6 可見,當回彈率K=41%、硬度A=300 N(Ф200 mm)時,通過對發泡密度在50~80 kg/m3的4 組發泡樣件的乘坐壓力Ft進行測量,發現乘坐壓力隨著密度的上升趨勢不明顯,且在密度為50.4-69.3 kg/m3范圍內呈現負相關,其關系如圖7所示。

圖7 發泡密度ρ與乘坐壓力Ft的關系圖

通過上述單因素實驗和分析,可知乘坐壓力與發泡硬度、發泡回彈率呈現正相關,與發泡密度呈負相關。

2.2 擴展實驗與分析

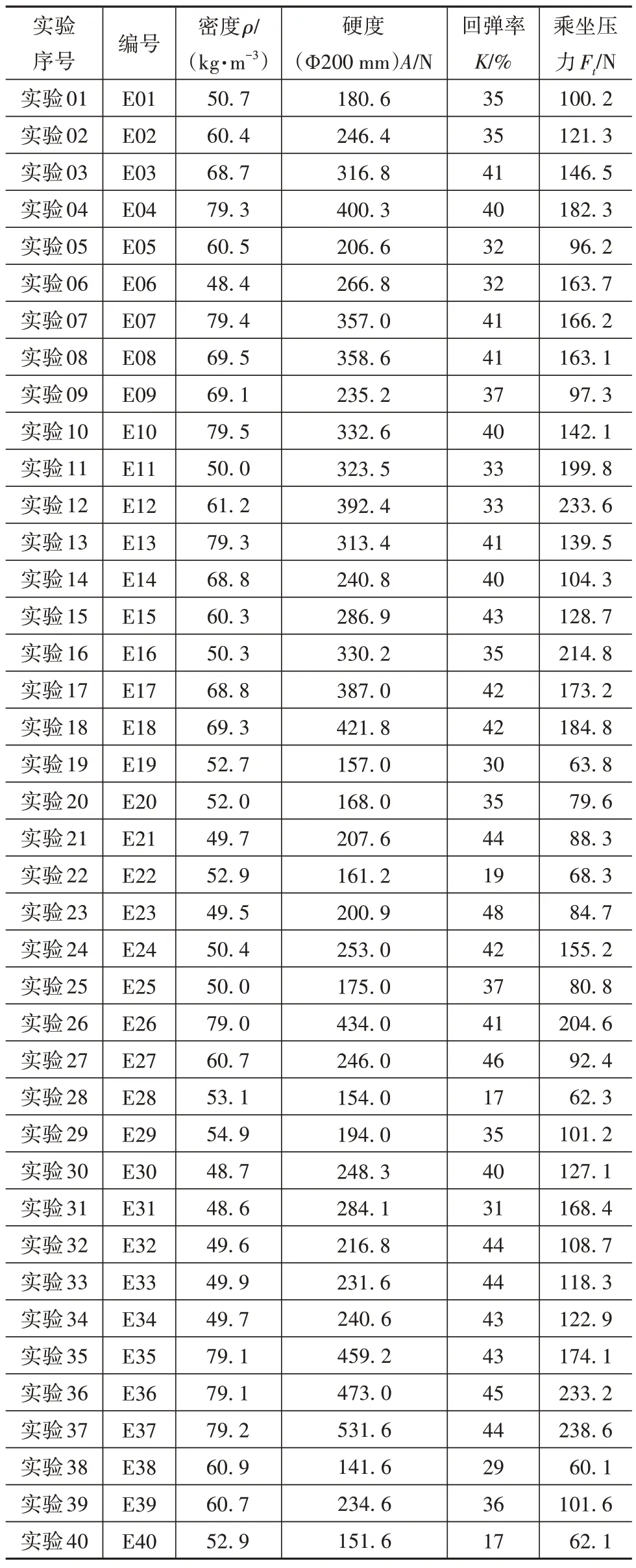

為解決測試樣件數量不足導致的實驗誤差,本文考慮發泡樣件的3 個因素進行分析。通過增加實驗樣本至40 組,對不同發泡密度ρ、回彈率K、硬度A的組合發泡塊進行Ft測量,分析這3 個因素對Ft的影響,各發泡樣件和測量數據見圖8和表5。

表5 實驗Ft測量數值

圖8 測試樣件

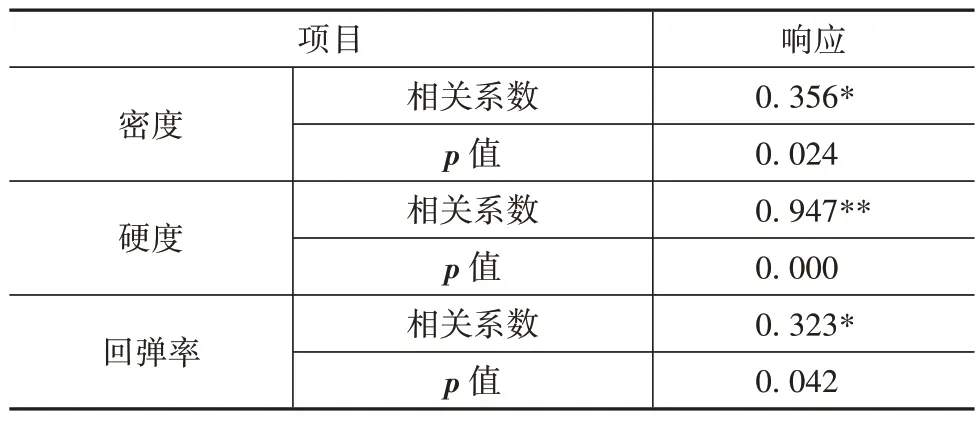

因為各個影響因素對Ft的影響各不相同,為定量研究各因素的影響趨勢及相關性,本文使用SPSS數據分析軟件對上述40 組數據結果進行相關性及顯著性分析,結果如表6所示。

表6 Spearman相關性分析

相關系數用于判斷變量間的關聯性和關系緊密程度,取值為-1~1 之間,越靠近1 則代表正相關越高,同理-1 則代表負相關程度。p值相關系數右上角星號(**)代表顯著水平,一個星號代表p<0.05,兩個星號代表p<0.01。

從表6 可知,利用相關性分析去研究乘坐壓力Ft與密度、硬度、回彈率之間的相關關系,使用Spearman 相關系數去表示相關關系的強弱情況,分析結論可知:

(1)乘坐壓力Ft和密度之間的相關系數值為0.356,并且呈現出0.05 水平的顯著性,說明響應乘坐壓力Ft和密度之間有著顯著的正相關關系;

(2)乘坐壓力Ft和硬度之間的相關系數值為0.947,并且呈現出0.01 水平的顯著性,因而說明響應乘坐壓力Ft和硬度之間有著顯著的正相關關系;

(3)乘坐壓力Ft和回彈率之間的相關系數值為0.323,并且呈現出0.05 水平的顯著性,因而說明響應乘坐壓力Ft和回彈率之間有著顯著的正相關關系。

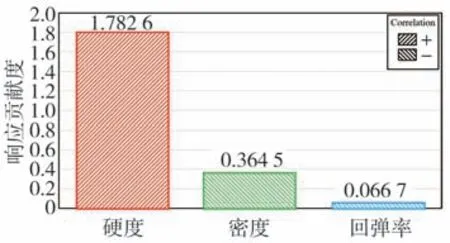

為進一步探究各影響因素對乘坐壓力Ft的影響程度,本文使用多學科優化工具HyperStudy 進行相應的分析,把發泡密度ρ、發泡硬度A和發泡回彈率K作為設計變量,對乘坐壓力Ft的響應貢獻度進行分析,得到如圖9所示的各因素貢獻度。

圖9 測量乘坐壓力Ft的貢獻度分析

圖中縱坐標表示對乘坐壓力Ft的貢獻值,數值越大,表示因素貢獻越大。由圖9 可見,硬度、密度、回彈率的貢獻度分別為1.782 6、0.364 5、0.066 7,由此可得出硬度對發泡乘坐壓力Ft的影響最明顯,其次是發泡密度,而回彈率對乘坐壓力的影響最小。

所以,通過上述單因素實驗分析結果、擴展實驗樣本數據的數據分析以及各因素的貢獻率及相關性分析,可以得到發泡物理參數(硬度、密度、回彈率)對乘坐壓力Ft的影響貢獻度大小分別為:發泡硬度>發泡密度>發泡回彈率。且經過SPSS 數據分析,可得乘坐力Ft與密度、回彈率的顯著性水平為0.05,乘坐力Ft與硬度的顯著性水平為0.01。

3 乘坐壓力評估模型

本文以影響舒適性的關鍵部品發泡樣件為研究對象,從座椅系統和實際產品設計開發流程去分析其與乘坐壓力Ft的關系。在通過上文實驗得到40組數據的基礎上,對實驗數據進行整合,通過設置多元線性回歸方程進行數據擬合,構建座椅乘坐壓力評估模型,可以有效減少座椅舒適性設計的開發時間和成本。

3.1 線性回歸評估模型

發泡物理參數中,各參數間存在復雜的關系,可建立如下的座椅乘坐壓力Ft的評估模型:

式中:Ft為發泡壓陷量為t時的乘坐壓力(壓盤直徑Ф100 mm,本文定義t=30 mm);C為由發泡參數所決定的系數;ρ為發泡密度,kg/m3;A為發泡硬度,N;K為發泡回彈率,%;b1、b2、b3分別為各發泡物理參數對發泡乘坐壓力的影響系數。

由于式(1)為非線性方程無法對其進行求解,所以要先把公式轉化為線性方程才能求得方程各系數,對式(1)左右兩邊取對數:

令y=lnFt,b0=lnC,x1=lnρ,x2=lnA,x3=lnK,代入式(2)得

3.2 評估模型參數的獲取

使用仿真分析軟件HyperWork 自帶的多學科優化工具HyperStudy 進行40 組擴展實驗數據擬合,把發泡密度ρ、發泡硬度A和發泡回彈率K作為設計變量,乘坐壓力Ft作為響應。

然后,采用最小二乘回歸LSR 方法進行數據擬合,擬合結果導入式(3),得

把b0、b1、b2、b3各系數的值代入式(2)和式(1),得

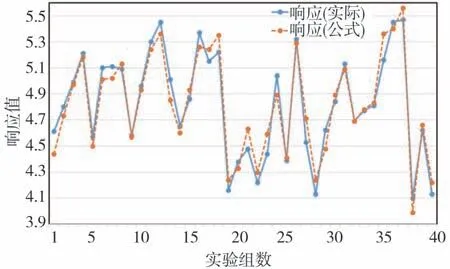

為驗證擬合公式的準確度,通過對比式(5)和實際實驗差異,量化結果的擬合度,如圖10 所示,兩者差值越小則準確度越高,通過對比40 組擬合公式響應值與實驗響應值,可得差值百分比最大為4.08%(準確率為95.92%)。

圖10 擬合公式與實驗的響應值

結合擬合的決定系數R-Square 來確認擬合公式的參考價值,該系數是通過比較擬合公式預測值與真實測量值的相似程度。當R-Square的值與1越接近時,則表示對應的擬合公式的準確率越高,相反如果該系數與0 越接近時則準確率越低。通過計算,R-Square的數值為0.930 2。

4 線性回歸評估模型驗證

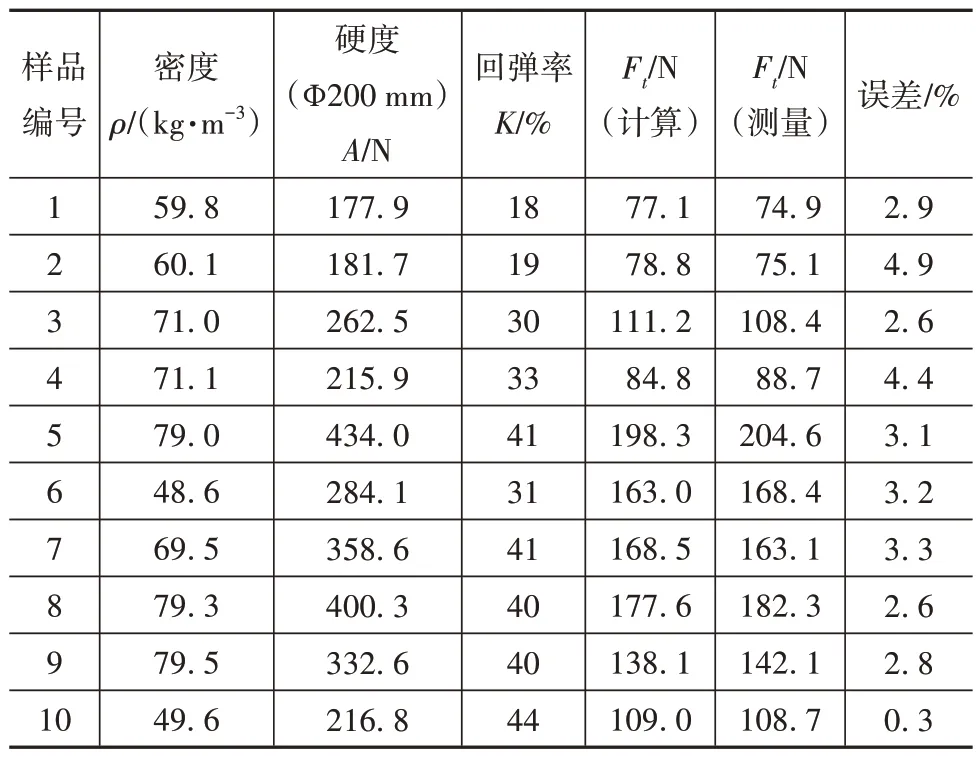

為了校驗式(5)擬合公式,本文隨機選取10 塊發泡樣件,把每塊發泡樣件的3 個參數代入式(5),求得發泡乘坐壓力Ft;再用本文中的拉壓試驗臺,對同樣的發泡樣件進行乘坐壓力Ft測量,測量發泡樣件見圖11。最終把預測值與測量值進行對比,結果及對比見表7。

表7 隨機選取的發泡樣件參數表及乘坐壓力Ft結果比對

圖11 隨機物性組合樣件測量樣件

通過擬合公式的計算值與測試設備的測量值進行對比,結果表明最大偏差率為4.9%,符合座椅發泡的實際生產制造公差(在汽車行業,發泡制造商的生產誤差一般為10%,企業技術標準的要求≤10%)。

5 結論

(1)發泡材料的乘坐壓力Ft與其密度的相關系數值為0.356,與硬度的相關系數值為0.947,與回彈率的相關系數值為0.323。乘坐力Ft與發泡材料的密度及回彈率的顯著性水平為0.05,與硬度的顯著性水平為0.01。

(2)發泡材料的硬度、密度、回彈率對乘坐壓力Ft的影響貢獻度大小分別為:發泡硬度>發泡密度>發泡回彈率。

(3)對發泡樣件乘坐壓力的測試數據進行擬合得到座椅發泡材料乘坐壓力評估模型公式,并且驗證模型公式的最大偏差率為4.9%(準確率95.1%)。