一種基于調制光矩陣的光伏電池故障檢測裝置設計

王博,陶冶博,沈旭東,吳湘蓮

(嘉興職業技術 學院智能制造學院,浙江嘉興,314036)

0 引言

光伏產業的蓬勃發展,帶動了光伏電池需求的逐年增長,然而光伏電池在生產和使用過程中有以下兩個問題,制約著光伏電池的產量和壽命:

(1)硅片的隱裂:在電池板生產和使用過程中的應力沖擊會由引起隱裂。高溫焊接時如對硅片溫度沖擊時間長,也會產生應力從而引起光伏電池隱裂和碎片,使光伏電池內部電路出現開路,大幅降低電池板的功率。

(2)接觸電阻過大:由于焊接不良,導致電極與半導體材料間存在過大的接觸電阻。接觸電阻過大會使電池板的轉換效率大幅降低。

在光伏電池出廠前需對其進行檢測,這些檢測出來有缺陷的電池板如不能對故障點具體定位就不能對其局部進行修復,整塊電池板只能報廢。所以對光伏電池進行檢測和故障點定位是太陽能電池生產過程中提高產品質量,增加產品的產量,節約生產成本的重要環節和必要步驟。對使用過程中有故障的太陽能電池進行故障定位和維修也可以延長其使用壽命。

在太陽能電池檢測方面,傳統的太陽能電池測試儀只能測試太陽能電池的整體特性,無法對有故障的太陽能電池的故障點進行定位[1~2]。圖像識別法無法檢測出電池的內部缺陷[3~4]。紅外圖像檢測法只能對特定的光伏材料成像,不能真實反映出電池的實際工作狀態[5~6]。對地電容檢測法與時域反射法檢測的準確度不高[7~9]。

為解決上述問題,本文設計了一種基于調制光矩陣的光伏電池故障檢測裝置,解決了現有技術中存在的問題,該光伏電池故障檢測裝置直接測量每個光伏電池單元的光電流,能夠真實反應每個電池單元的發電特性,具有檢測故障類型全面、檢測速度快、檢測結果準確的優點。

1 系統整體設計

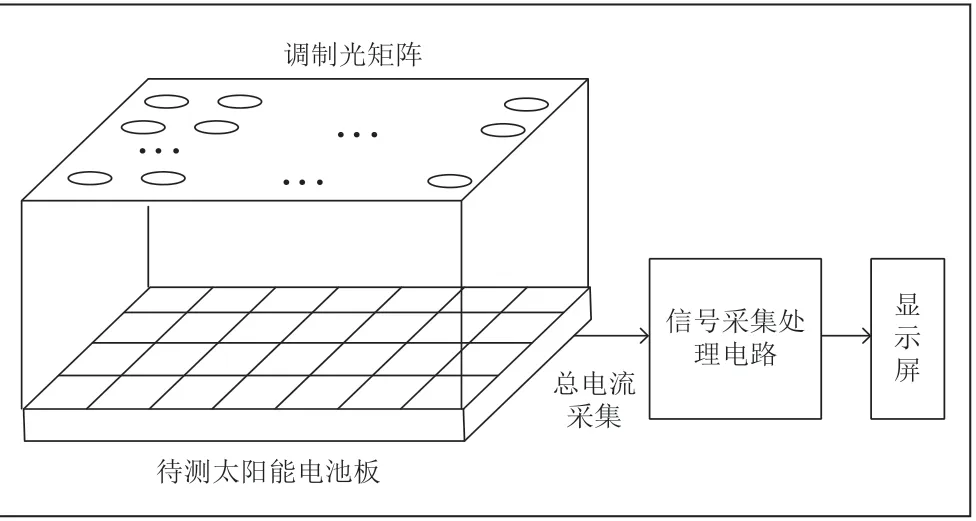

本文設計的一種基于調制光矩陣的光伏電池故障檢測裝置,包括:調制光矩陣電路、待測光伏電池、信號采集處理電路、顯示屏。調制光矩陣發出的光照射在對應光伏電池的每個電池單元上。信號采集處理電路采集光伏電池的總輸出電流,并通過快速傅里葉變化,得到每個頻率的調制光電流的幅值。最后,根據不同頻率光生電流的幅值大小進行故障的判斷及定位。故障判斷邏輯如下:如果電流小于最小閾值,判斷對應頻率照射的太陽能電池單元為開路故障,如果電流介于最小閾值與正常值之間,判斷對應頻率照射的太陽能電池單元為光電轉換效率低下的故障,如果電流大于正常值,判斷對應頻率照射的太陽能電池單元無故障。系統原理框圖如圖1 所示。

圖1 系統原理框圖

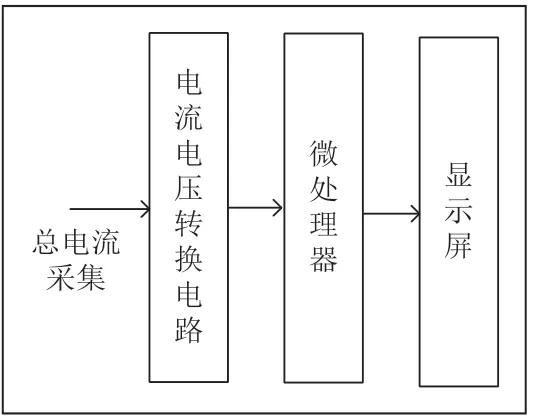

圖2 信號采集處理電路示意圖

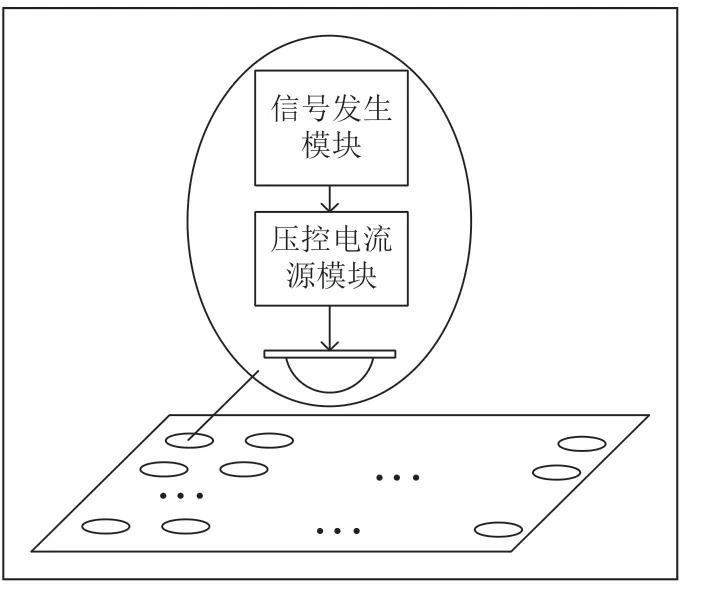

圖3 調制光產生電路示意圖

2 硬件電路設計

本文設計的一種基于調制光矩陣的光伏電池故障檢測裝置,電路部分包括:信號采集處理電路和調制光產生電路。其中,信號采集處理電路包括:電流電壓轉換電路、微處理器、顯示屏。處理器采用意法半導體公司的STM32F103單片機,它的最高工作頻率為72MHz,內部集成了2 個12 位的μs 級的AD 轉換器(16 通道),AD 的測量范圍為0~3.6V,具有雙采樣和保持能力,滿足該系統的設計要求。調制光產生電路包括:信號發生模塊、壓控電流源模塊、發光元件。

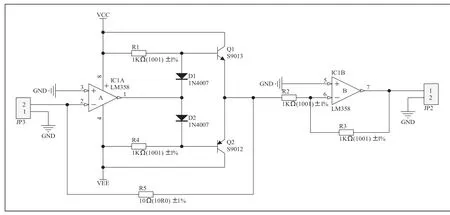

2.1 電流電壓轉換電路

光伏電池的總短路電流需要先轉換為電壓才能被單片機的ADC 進行采集,本文通過LM358 運算放大器構成跨阻放大器,實現電流電壓的轉換。由于待測電流超過了運算放大器所能輸出的最大電流,本文在跨阻放大器的輸出端,設計了三極管擴流電路。為了使輸出信號為正電壓,第二級設計了反相放大器將信號取反后輸出。電路如圖4 所示。

圖4 電流電壓轉換電路圖

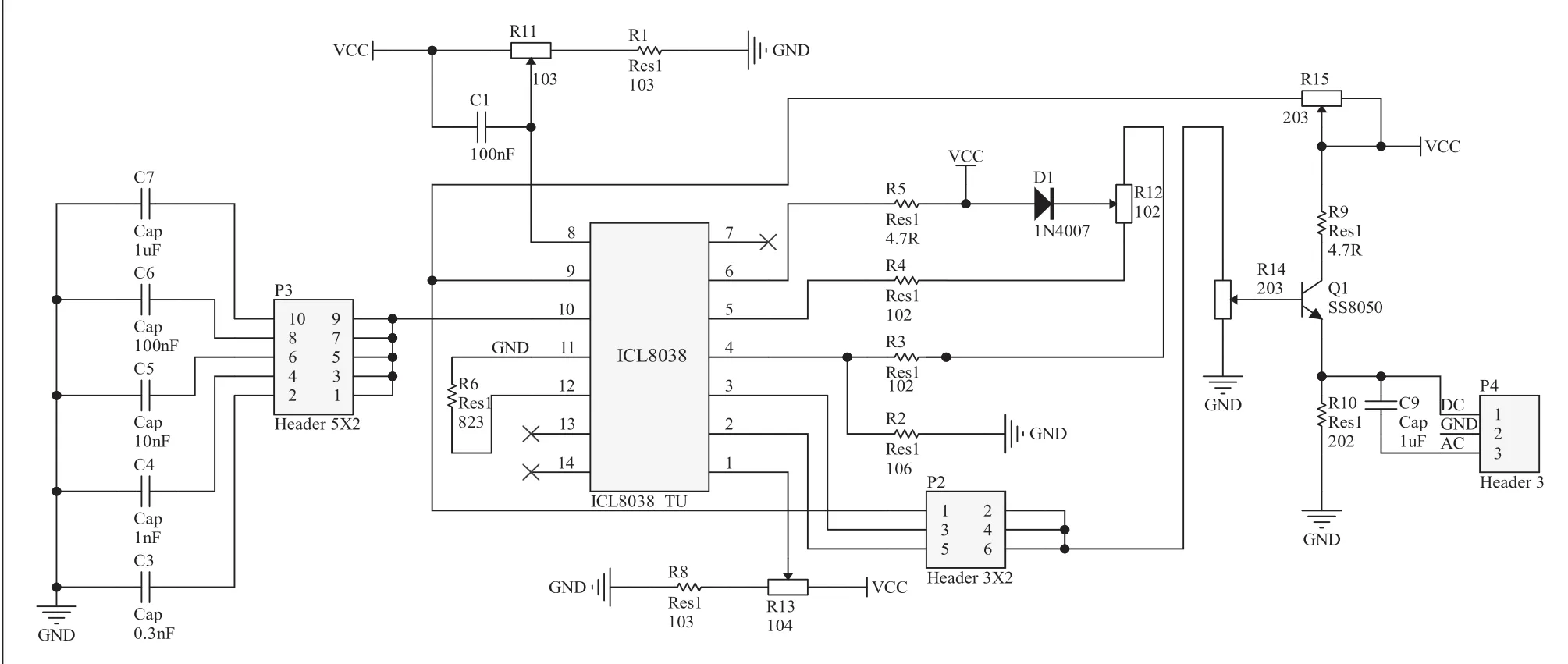

2.2 信號發生模塊

調制光矩陣的每個光源都需要一個獨立的信號發生模塊產生不同頻率的正弦信號。本文采用ICL8038 芯片實現該功能。ICL8038 是一款具有多種波形輸出的精密振蕩集成芯片,該芯片能產生從0.001Hz ~300kHz 的低失真正弦波、三角波、矩形波等周期信號。輸出波形的頻率和占空比可以獨立控制。電路如圖5 所示。

圖5 信號發生電路圖

2.3 壓控電流源模塊

本文采用大功率LED 作為發光元件,信號發生模塊產生的正弦信號無法直接驅動發光元件。本文設計了壓控電流源電路,將不同頻率的正弦信號輸入壓控電流源驅動LED 發光,使LED 的發光強度成正弦波形周期變化。壓控電流源通過LM358 運算放大器實現,通過場效應晶體管IRF84115 進行擴流。電路如圖6 所示。

圖6 壓控電流源電路圖

3 軟件設計

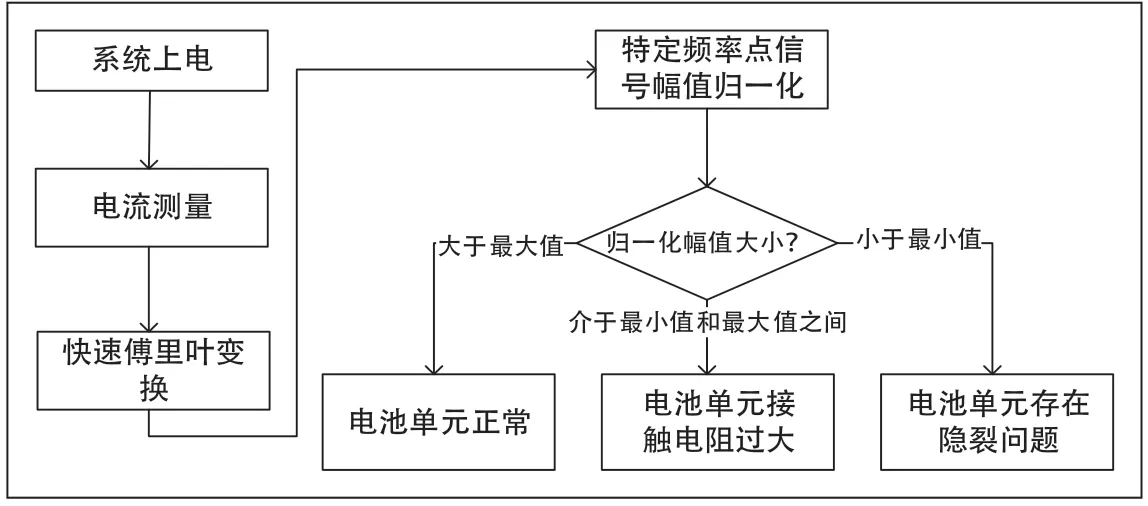

本文設計的一種基于調制光矩陣的光伏電池故障檢測裝置,工作過程如下:系統啟動后通過ADC 采集光伏電池的總短路電流,然后單片機通過快速傅里葉變換獲得不同頻率的電流幅值,并進行歸一化處理。最后根據歸一化電流幅值的大小,判斷對應的電池單元是否有故障,以及故障的類型。程序流程圖如圖7 所示。

圖7 程序流程圖

3.1 調制光電流幅值計算

光伏電池的總短路電流需要先轉換為電壓才能被單片機的ADC 進行采集,本文通過LM358 運算放大器實現跨阻放大器實現電流電壓轉換,電流計算公式如下:

其中,I為光伏電池的總短路電流,單位是安培(A) ,U為跨阻放大器的輸出電壓,單位是伏特(V) ,R為跨阻放大器反饋電阻,單位是歐姆(Ω),本設計R 取10Ω。

采集光伏電池的總短路電流后,需要對各個頻率的調制光電流進行幅值計算,本系統采用快速傅里葉變換提取各個頻率點電流的幅值。本系統采用STM32F103 單片機作為核心處理器,采樣率設定為143.712kHz,快速傅里葉變換點數為1024 個,頻率分辨率為0.1403kHz,各個點對應的頻率為n*0.1403kHz,其中n 的取值范圍為0~511。

為了獲得更好的測量結果,調制光信號的調制頻率應設定在n*0.1403kHz 上。

3.2 故障診斷

為了方便故障診斷,需要對光電流幅值進行歸一化處理,歸一化處理方法如下:

其中,In為第n 路測得的調制光電流幅值,單位是安培(A),InMAX為使用標準光伏電池校準設備時,第n 路測得的調制光電流幅值,單位是安培(A),an為第n 路測量結果的歸一化值。

太陽能電池的故障模式有很多,常見的有隱裂導致內部電池單元開路,以及因電極條與硅材料焊接問題導致接觸電阻過大。

隱裂問題可以通過判斷輸出總電流中對應頻率的分量歸一化值是否接近0 來檢測和定位。系統設定歸一化值小于0.10 判斷為對應電池單元有隱裂問題。

因電極條與硅材料焊接問題導致接觸電阻過大而影響轉換效率的問題,會影響對應光電流的幅值,可以通過判斷各個頻率分量電流歸一化值的衰減程度,來判斷是否有該故障。系統設定歸一化值介于0.10~0.90 之間時,判斷為對應電池單元有接觸電阻過大的問題。歸一化值大于0.90時,判斷為對應電池單元無故障。

3.3 用戶交互界面

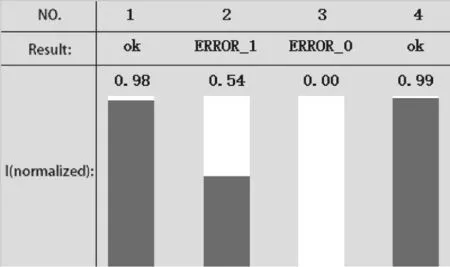

本文設計的基于調制光矩陣的光伏電池故障檢測裝置的用戶交互界面如圖8 所示。

圖8 測量結果顯示界面

第一行顯示檢測的太陽能電池單元號,該項數據可以根據實際檢測的電池板單元數量進行設置,第二行顯示每個電池單元的檢測結果,顯示“ok”表示該單元無故障,顯示“ERROR_0”表示該單元存在開路故障,顯示“ERROR_1”表示該單元存在接觸電阻過大的故障。第三行顯示測得的每個電池單元光電流的歸一化值。為了準確的計算每路電池單元的歸一化值,系統在進行測量前,需要使用一塊無故障的待測光伏電池進行每路光電流最大值的測量。

4 系統測試

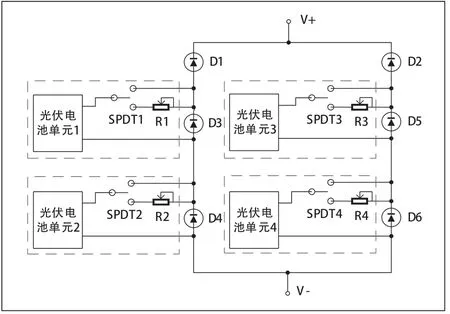

為了測試該基于調制光矩陣的光伏電池故障檢測裝置,本文設計了光伏電磁故障模擬電路,如圖9 所示。

圖9 光伏電池故障模擬電路

該電路由4 塊光伏電池單元2 塊串聯后再并聯組成一塊光伏電池。為了模擬電池單元開路和接觸電阻過大的故障,在每個光伏電池單元輸出端串聯了一個開關,該開關可以使光伏電池單元處于3 種狀態:(1)直接接入電池組;(2)開路;(3)串聯一個電阻再接入電池組。用于分別模擬電池正常狀態、隱裂導致開路以及由于焊接問題導致接觸電阻過大3 種狀態。

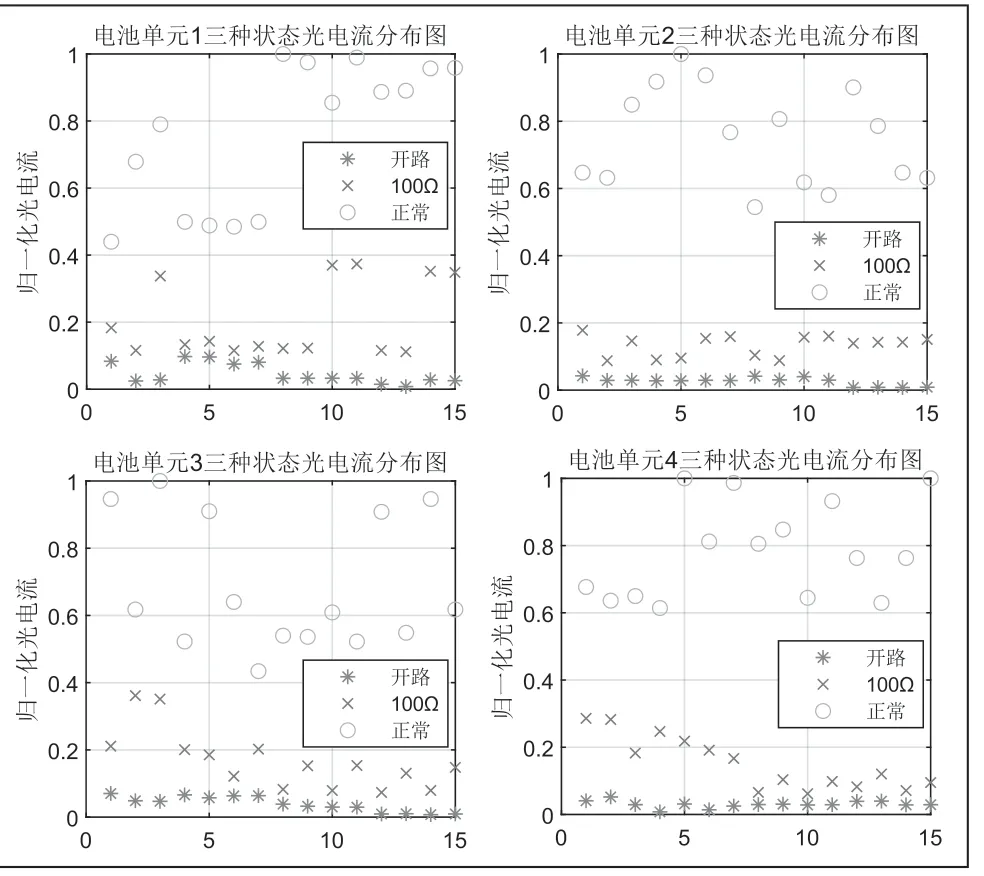

使用該電路模擬光伏電池各種故障,對本文設計的故障檢測系統進行測試,測試結果如圖10 所示。

圖10 實驗結果

圖11 測試環境照片

由測試結果可知:4 塊光伏電池在開路狀態下,均一化光電流均小于0.1,正常狀態下,均一化光電流大于0.4。接觸電阻為100Ω 時,均一化光電流介于0.1~0.4 之間。因此,可以根據每塊光伏電池的均一化光電流大小對每塊太陽能電池的故障狀態進行判斷。

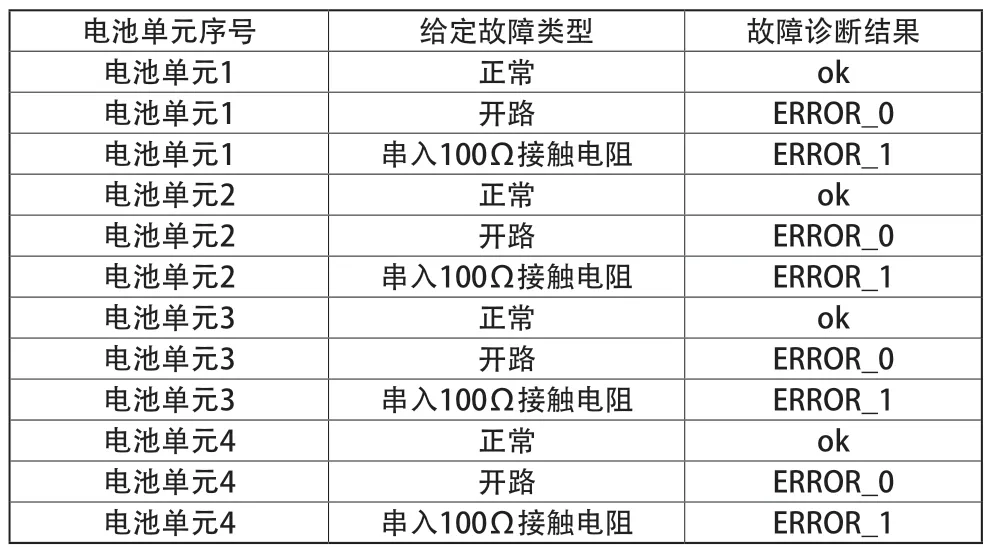

將上述故障診斷閾值在裝置中進行設置,使用該裝置對光伏電磁故障模擬電路設置的電池狀態進行判斷,判斷結果如表1 所示。

表1 光伏電池故障診斷結果

由測試結果可知:該系統可以對光伏電磁故障模擬電路設置的電池狀態進行準確判斷。

5 結論

為了解決光伏電池檢測設備中,傳統光伏電池測試儀只能測試光伏電池的整體特性,外觀圖像檢測法、紅外圖像檢測法、對地電容檢測法與時域反射法等存在無法真實測量光伏電池的實際工作狀態,準確度不高的問題。本文設計并制作了一種基于調制光矩陣的光伏電池故障檢測裝置,該裝置由調制光矩陣電路、待測光伏電池、信號采集處理電路、顯示屏構成。通過對每個光伏電池單元單獨照射不同頻率的光信號,形成電池單元光電流疊加的短路電流,通過快速傅里葉變換分離不同頻率的光生電流,根據不同頻率光生電流的幅值實現故障的判斷及定位。最后通過實驗證明,該裝置可以對光伏電磁故障模擬電路設置的電池狀態進行準確判斷。該光伏電池故障檢測及定位裝置相比現有技術,具有檢測故障類型全面、檢測速度快、檢測結果準確的優點。