廢鋼預熱技術分析與研究

李 亮,于 匯,胡志文,馬朔垚,馮亮花

(遼寧科技大學 材料與冶金學院,遼寧 鞍山 114051)

2021年我國廢鋼鐵資源接近三億噸,且廢鋼產量呈逐年增長趨勢。在“十四五”五大發展理念指導和當前受疫情原因,國際大宗商品價格上漲影響,鐵礦石原料價格居高不下的產業背景下,如何有效利用廢鋼,提高廢鋼比,成為當前鋼鐵企業研究的重要問題。另外,隨著電力成本持續走高,大氣CO2排放條例日趨嚴格,廢鋼的利用也引起了社會的普遍重視。廢鋼的利用又被稱為“第二礦業”,每生產1 t鋼,對比鐵礦石,使用廢鋼可節約鐵礦石1.65 t,減少約80%的廢氣排放量[1];以廢鋼作為煉鋼的直接原料,既可省去燒結、煉鐵等鐵前工序,也可減少能源消耗和污染物排放。根據目前世界鋼鐵生產的兩大主要流程[2-3],有效利用廢鋼和提高廢鋼比的方式有直接噴煤、技術改造、減少過程降溫和廢鋼預熱等[4-5]。其中,廢鋼預熱是提高廢鋼比的重要方式[6],已成為鋼鐵行業的研究重點[7-8]。

1 廢鋼預熱技術的研究現狀

1.1 長流程煉鋼中的廢鋼預熱

在長流程高爐-轉爐煉鋼工藝中,在將廢鋼加入轉爐之前,常對常溫廢鋼進行預熱,以提高廢鋼的物理熱,補充轉爐爐內熱量,進而達到提高廢鋼比的目的。當廢鋼預熱的溫度達到1 000 ℃時,廢鋼比將增加約9%[9]。大多數鋼鐵公司在轉爐爐內預熱廢鋼時,一般采用天然氣、煤粉、重油等為原料,通過轉爐上的噴嘴直接噴入爐內。燃料在爐內直接燃燒,釋放大量熱量,快速加熱廢鋼。此方法最早在國外應用,但由于爐內預熱,勢必會占用轉爐煉鋼的時間,我國首鋼公司研發出在鐵水包中預熱廢鋼的方法,該方法不占用轉爐生產時間,且兼具投資少、見效快的特點。該方法已成功應用于30 t和210 t轉爐的實際生產中[10],但鐵水包中的廢鋼裝入量有限,生產效率受到一定限制,且存在生產組織較為復雜、預熱不均勻的問題。另一種廢鋼預熱方式是在轉爐外對廢鋼進行預熱,一般利用加熱爐等裝置加熱廢鋼[11],其預熱過程沒有太嚴苛的時間限制,且預熱條件可控,燃料可采用低成本的煤氣,這有利于減少廢鋼預熱的成本,更好地控制廢鋼預熱的溫度。合理地設計廢鋼加熱裝置,使其達到生產要求是該方法的關鍵。在預熱裝置方面,國內一些企業研發了一種廢鋼連續預熱系統,該系統以轉爐煤氣為燃料,廢鋼經過預熱區和加熱區后,溫度升高至600~900 ℃,使轉爐廢鋼比提高到35%[12-13]。

1.2 短流程煉鋼中的廢鋼預熱

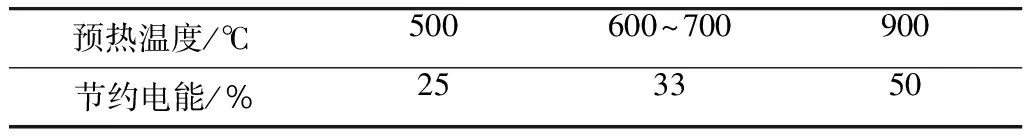

在電弧爐煉鋼當中,最初是采用外加熱源技術進行廢鋼預熱的,這主要是通過煤氣加燒嘴烘烤實現。表1為利用一次能源預熱廢鋼后,電爐煉鋼的節能比隨預熱溫度的變化[14]。后來隨著研究的深入,研究人員發現,當電弧爐采用超高功率化、二次燃燒和底吹技術強化用氧后,電爐會有大量煙氣排出,所排放的廢氣高溫煙氣及煙塵中所蘊含的能量居然占總輸入能量的28%以上[15]。煙氣溫度高達1 200~1 500 ℃,煙氣帶走的熱量折合電能相當于80~120 kW·h/t[16]。為了節能減排和回收余熱,人們開始嘗試使用高溫煙氣預熱廢鋼。起初,人們將高溫煙氣直接引入到裝載廢鋼的料籃中,然而此種預熱方式會有大量白煙和廢氣產生,污染環境,且存在高溫煙氣的灼燒料罐,降低料罐使用壽命的問題。因此料罐式廢鋼預熱如今已退出歷史舞臺。隨后,考慮到廢鋼預熱效果和環境保護問題,人們開始研發配備有專門廢鋼預熱系統的電弧爐。日本、歐美等國相繼研發出了基于廢鋼預熱的雙爐殼電弧爐,豎式電弧爐和Consteel電弧爐。與此同時,諸如EcoARC電弧爐、Quantum電弧爐等多種新型電弧爐也逐漸問世。

表1 電爐節能比隨廢鋼入爐溫度變化情況

目前,除利用高溫煙氣預熱廢鋼之外,廢鋼預熱的新方法、新技術還包括感應加熱、等離子加熱、微波加熱等加熱方式。值得指出的是,在上述幾種預熱方式中,從能耗角度來看,煙氣預熱是最為節能的方法。由于煙氣預熱具有見效快、投資少、不影響生產、技術要求低等特點已被大多數工廠所應用。為充分利用高溫煙氣,工廠常將預熱設備與電弧爐爐體結合,而這需要對電爐進行較大改造,這對于大容量的電爐而言,采用此方法有利于雜物形態。但對小容量電爐而言,采用此方法,投資大,節能和生產效率有限,因此小容量電爐只需要采用較為簡單的燃燒控制技術即可。

2 不同廢鋼預熱方式簡介

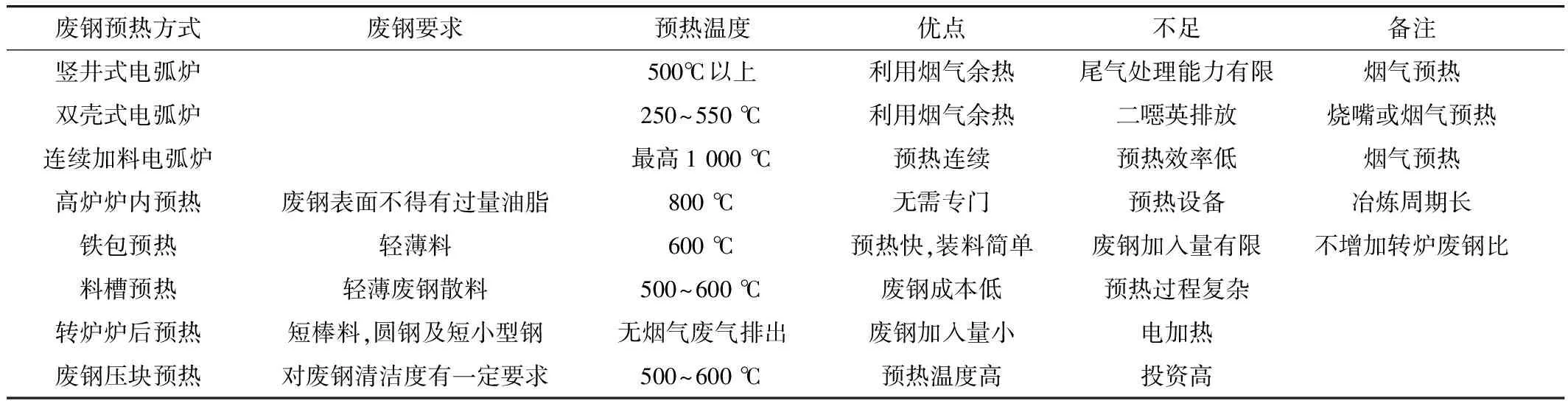

根據不同的煉鋼工藝流程和工藝生產要求,廢鋼預熱技術不盡相同。按廢鋼預熱設備結構形式來分,可分為整體式和分離式,其中整體式為預熱設備和電爐體相結合,或直接在電爐體內進行廢鋼預熱;分離式結構為預熱設備與爐體分離,廢鋼的預熱和熔煉互不影響。表2為各類整體式與分離式廢鋼預熱方式簡介。

表2 整體式與分離式廢鋼預熱方式介紹

整體式廢鋼預熱設備主要有豎井式電弧爐,雙殼式電弧爐和連續加料電弧爐。對于豎井式電弧爐,豎井中不僅有物料的加入,還有冶煉過程中高溫煙氣的排出。在此過程中,煙氣與物料的相向運動使煙氣與廢鋼發生熱量交換從而預熱廢鋼,其預熱溫度一般在500 ℃以上,預熱效果明顯,熔化所需能耗顯著降低。對于雙殼電弧爐廢鋼預熱,雙殼電弧爐采用一套供電系統向兩個爐體供電的設計,在一臺爐體熔化和精煉過程中,另一臺爐體利用其產生的廢氣對廢鋼進行預熱,兩個爐體的交替使用,提高了電弧爐冶煉的生產效率。當雙殼電爐采用噴嘴-氧槍系統預熱時,其設計的預熱溫度在550 ℃,而采用高溫煙氣預熱時,預熱溫度在250~300 ℃[17]。對于連續加料電弧爐預熱廢鋼,以20世紀80年代意大利得興公司研發的連續加料電弧爐為例,其上料系統采用密封裝置,廢鋼進入預熱段后,整個預熱過程動態封閉,使電弧爐煙氣全部參與到廢鋼預熱當中。理論上,該預熱系統可使廢鋼預熱至400~600 ℃,且預熱較為均勻。

分離式廢鋼預熱設備由于與爐體分離,無法利用電爐的高溫煙氣而完全依靠外加熱源預熱廢鋼。目前國內與此有關的預熱設備主要有以下幾種:①爐內廢鋼預熱。可直接在高爐內加入廢鋼進行爐內預熱,該方法較為簡單,無需專門預熱設備,但存在冶煉周期長,對料型要求高和含油廢鋼容易糊死布袋等問題。②鐵包廢鋼預熱。鐵包兌鐵后加入廢鋼,保溫至預熱站后,將廢鋼加熱到600 ℃左右,然后由高爐接鐵水,最后由轉爐兌鐵。該方法預熱速度快,裝料簡單,但裝料有限,且存在預熱不均勻的現象。③廢鋼料槽預熱。廢鋼加入料槽后,由廢鋼預熱裝置將廢鋼預熱至500~600 ℃,廢鋼料槽預熱可用于各種廢鋼預熱,預熱迅速、均勻,但預熱過程較為復雜。④轉爐爐后在線廢鋼預熱,即將經過嚴格分類后的廢鋼經輸送期送至加熱爐進行預熱,這種方式預熱過程無煙氣和廢氣排出,廢鋼燒損少,但對廢鋼料型要求較高。⑤廢鋼壓塊預熱,即將廢鋼先壓制制成統一規格的廢鋼塊,再由推鋼器將廢鋼送到預熱爐進行加熱,這種方式的優點是預熱溫度高,爐內氣氛易于控制;缺點是需要增加廢鋼制塊裝置,投資高。

3 廢鋼預熱特性研究

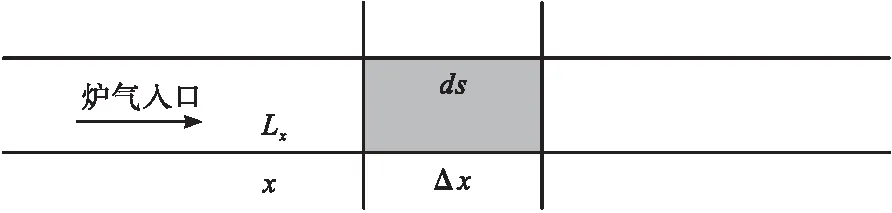

以河北冀南特鋼連續加料式電爐為例,分析廢鋼在預熱段的行為,計算廢鋼完成預熱后的平均溫度。圖1為連續加料式電爐廢鋼預熱示意圖。該段密封運輸機即為連續電爐的預熱段。預熱段長度為30 m,輸送機的速度為3 m/min,廢鋼以1 500 kg/min平均速度進入爐內,廢鋼從預熱段到電爐,停留時間約為10 min,以10 min為一個周期,則每個周期共預熱廢鋼15 t。在預熱段中,廢鋼和煙氣相向運動,并伴隨著CO向CO2轉化的后燃燒過程,這帶來的化學能將進一步加熱廢鋼。CO氣體的產生是電爐冶煉過程催氧噴碳所致,工藝上要求在預熱段內完成所有電爐產生的CO氣體的燃燒。

圖1 連續加料式電爐廢鋼預熱示意圖

預熱模型如圖2所示,在該傳熱模型里,我們把預熱段內的廢鋼按長度方向進行分割,在距爐氣入口x換熱面積為Lx處的微小區間ΔL范圍內,取一個微元換熱面dS,高溫氣體進入預熱段后,熱量從氣體傳到廢鋼。假設在每一個微小區間內,廢鋼溫度分布均勻,氣體溫度和流量恒定,在不計熱損失的情況下,廢鋼和氣體滿足如下熱平衡方程。

圖2 廢鋼預熱模型

微元面上廢鋼與氣體的熱交換量:

dQ=a(Tg-Ts)dS

(1)

氣體失去的熱量:

dQ=-WgdTg

(2)

廢鋼所得熱量:

dQ=-WsdTs

(3)

三式聯立得:

(4)

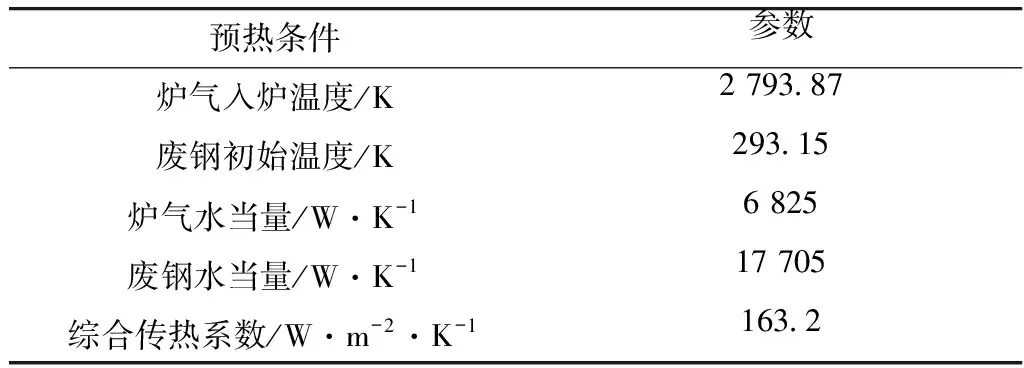

式中:a為總傳熱系數;Wg、Ws分別為爐氣、廢鋼的水當量。預熱系統的初始條件見表3。

表3 系統預熱參數

對式(4)積分得

(5)

又由逆流交換的熱平衡方程可得

(6)

聯立式(5)、式(6)解得

(7)

帶入有關數據得

當廢鋼初始溫度為環境溫度20 ℃時,可得理論預熱溫度為527 ℃,但考慮到整個預熱系統的熱損失,如果按照系統的熱效率為60%計算,則廢鋼預熱溫度應為316 ℃左右。冀南特鋼廢鋼預熱系統因漏風嚴重,實際預熱溫度只有200 ℃左右,說明預熱系統效率只有38%。這對于提高整個預熱系統的效率還有很大的余地。

4 廢鋼預熱經濟效益分析

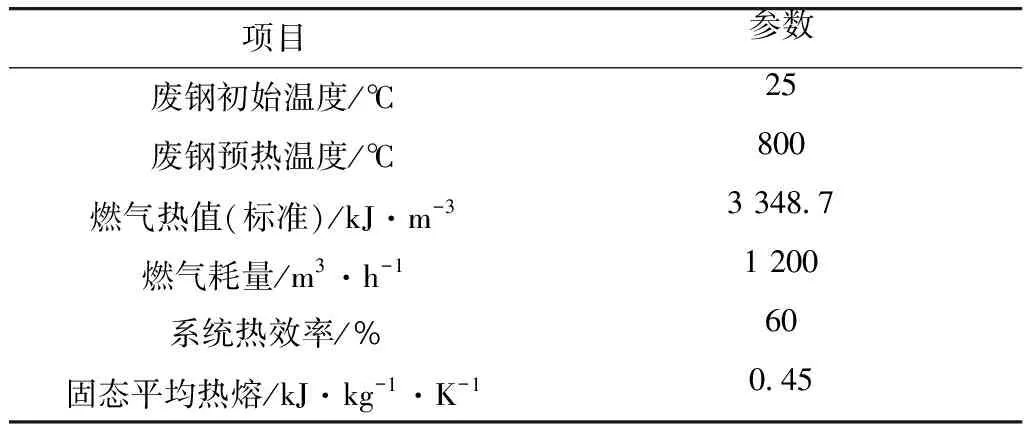

某鋼廠廢鋼預熱采用水冷槽水平輸送外加天然氣烘烤實現,該預熱系統預熱段長34 m,水冷槽寬1 800 mm。預熱期間燒嘴噴出的火焰將對均料層廢鋼進行持續烘烤,烘烤溫度設定為800 ℃。設備運行期間配備有三臺功率為75 kW/h的助燃風機和三臺功率為50 kW/h的水平加料系統。預熱完成后的廢鋼將和電爐內熔化的鐵水一同加入精煉爐中進行精煉處理。在一個生產周期內預計預熱廢鋼15 t。預熱系統初始條件見表4。由于廢鋼的預熱,現有煉鋼工藝的生產成本勢必在原來不加入預熱廢鋼的情況下有所改變。下面將綜合預熱系統燃氣費用、預熱系統耗電費用和電爐出鋼成本變化三個方面計算廢鋼預熱的經濟效益。

表4 廢鋼和燃氣預熱特性

1)預熱系統燃氣費用

預熱1 t廢鋼折合天然氣15 m3(標準),天然氣價格按2.5元/m3(標準)計算,則噸鋼預熱到800 ℃所需天然氣成本為37.5元。

2)預熱系統耗電費用

由于預熱廢鋼時,預熱系統會產生一定電耗,所以我們在計算預熱成本時,需要將該部分考慮在內。持續工作的助燃風機功率為75 kW/h;間歇工作的水平加料設備平均功率為50 kW/h。以系統預熱廢鋼能力80 t/h計算,電費0.5元/(kW·h),則噸鋼加熱到800 ℃的用電成本為[(75+50) ×3]÷80×0.5≈2.4元。

3)電爐出鋼成本變化

廢鋼預熱可減少電爐每爐15 t的出鋼量,相應電爐環節可降低電耗每噸約70 kW·h,而精煉爐因廢鋼加入電耗將增加每噸20 kW·h。綜合電爐和精煉爐的電耗,則總電耗每噸可降低約50 kW·h,節約電費約25元。

綜上,預熱系統噸鋼加熱到800 ℃所需的燃氣費用和耗電費用等于39.9元,則15 t廢鋼的成本為598.5元。電爐出鋼量為60 t,外加廢鋼15 t,則總出鋼量為75 t,以每爐總鋼量75 t計算,則平均每爐噸鋼增加的煉鋼成本為598.5÷75≈8元;但由于電爐噸鋼出鋼成本降低了25元,則噸鋼的綜合成本可降低約17元。

5 結 論

(1)廢鋼預熱可以有效提高煉鋼過程中的廢鋼比,起到節能減排、降低能耗的作用,在“碳達峰、碳中和”的形式下,具有較強的現實意義。

(2)不同的煉鋼工藝,廢鋼預熱技術不盡相同,選擇合理的預熱技術,可以最大程度地滿足相應的工藝生產要求。

(3)在連續加料式電爐煉鋼中,利用高溫煙氣預熱廢鋼,通過計算結果表明,可使廢鋼入爐溫度達到500 ℃左右,預熱效果明顯。

(4)根據某鋼廠廢鋼預熱的實際狀況,當一個生產周期內預熱廢鋼15 t,預熱溫度為800 ℃時,可使噸鋼煉鋼成本降低約17元。