低碳轉型背景下的鋼鐵企業長流程碳排放優化模型構建

毛曉波,薛溟楓,周 寅,楊永標

(1.國網江蘇省電力有限公司 無錫供電分公司,江蘇 無錫 214071;2.東南大學,江蘇 南京 210096)

鋼鐵企業作為我國重要的工業企業,是一種能源、資源密集型企業,我國非常重視鋼鐵企業的節能減排工作的開展,并取得了一定的成績。可以說減少碳排放量早已成為國際共識[1]。我國作為二氧化碳排放量很高的發展中國家,也必須積極應對全球氣候變化問題。目前我國已經將二氧化碳排放量的年下降比納入了社會發展與國民經濟發展的中長期規劃中。然而我國的減排工作正面臨著發展經濟與大力開展減排工作的矛盾[2]。大力推進節能減排工作往往需要付出一定代價。由于我國鋼鐵企業是二氧化碳排放大戶,因此可以從鋼鐵企業著手盡力解決這種矛盾。基于該背景鋼鐵企業長流程碳排放優化方法的研究,引起了很多學者的重視。如在碳排放優化中應用了WBCSD、WRI、WSA、IPCC等計算方法,實現了長流程碳排放優化的目的。很多研究成果目前已經獲得實際應用,取得了較好的優化效果。現對以往研究成果進行總結與歸納,結合近些年來新興起的低碳轉型發展理念,設計一種新的鋼鐵企業長流程碳排放優化模型。

1 鋼鐵企業長流程碳排放優化模型構建

1.1 構建生產工序物理模型

構建鋼鐵企業生產工序物理模型,包括焦化工序物理子模型、高爐工序物理子模型、轉爐工序物理子模型[3]。

其中構建的焦化工序能源需求物理子模型具體如下:

(1)

式中:H為耗電量,kW·h;J1為焦炭產量,t;J2為焦煤耗量,t;J3為焦油產量,t;T為焦油產率,%;Z為蒸汽需求,t/h;B為苯產率,%;BQ為高爐煤氣(blast furnace gas,簡稱BFG)需求,m3/h;G為煤氣發生率,%;C為焦爐煤氣(coke oven gas,簡稱COG)需求,m3/h;K為全焦率,%[4]。

其中焦油產率的計算公式具體如下:

T=25.30-54.20Vdaf+0.852Vdaf2

(2)

式中:Vdaf為焦煤的無灰基干燥揮發分[5]。

苯產率的計算公式具體如下:

B=5.248+2.514Vdaf+0.587Vdaf2

(3)

煤氣發生率的計算公式具體如下:

(4)

式中:b為焦煤種類的相關修正系數[6]。

全焦率的計算公式具體如下:

K=0.580(A1+FC1)+0.852

(5)

式中:A1為干基灰分對應的固定碳含量,%;FC1為干燥基對應的固定碳含量,%。

構建的高爐工序能源、物質輸出輸入規律物理子模型具體如下:

(6)

式中:Vg為高爐煤氣總量,m3;V1為高爐煤氣中實際二氧化碳含量,%;V2為高爐煤氣中實際一氧化碳含量, % ;V3為氫氣含量,% ;V4為甲烷含量, %;V5為氮氣含量;CK為碳元素焦比,kg/t;CM為噴煤焦比,kg/t;Cmq為進入煤氣的碳素含量, % ;CC為生鐵滲碳含量, %;Cda為合金元素的對應還原碳含量,%;Cd6為鐵元素的對應還原碳含量,%;Cb為風口前燃燒碳含量,%;qc為風口前實際碳素燃燒熱量,J/g;qb為熱風帶人的熱量,J/g;q6為鐵的還原吸熱,J/g;qda為合金元素對應還原耗熱,J/g;qf為水分分解耗熱,J/g;qs為脫硫耗熱,J/g;qh為鐵水帶走熱量[7],J/g;qgas為煤氣帶走熱量,J/g。

構建的轉爐工序輸出與輸入物理子模型具體如下式所示:

(7)

式中:M1為轉爐煤氣發生量,m3/h;M2為轉爐煤氣內的一氧化碳發生量, %;M1為轉爐煤氣內的二氧化碳發生量, %;M7為二氧化硫發生量, %;M8為水的發生量,%;M9為氧氣發生量,%;M5為氮氣發生量;Q6為煙塵氧化熱,MJ/kg;HM為轉爐工序中的熱能,MJ;Tf為鐵水熔點,℃;Qc為鐵元素的氧化熱,%;Qz為礦石分解耗熱,J/g;eq為鋼水產量,t[8]。

至此完成鋼鐵企業生產工序對應物理模型的構建。

1.2 物質流配比約束

在鋼鐵企業技術水平與設備配置一定的情況下,對長流程中的物質流實施配比約束,使其物質流能夠以不同比例向不同的流股分配[9]。

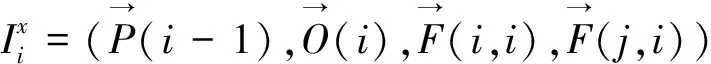

在物質流的配比約束中,將工序中輸入的流體分為四類,第一類是下游第j道工序中產出的不合格品后,向第i道工序返回的物質流F(j,i);第二類是來自流程外的原料向第i道工序輸入時的對應物質流O(i);第三類是第i道工序生產出來的不合格品向本工序內循環應用的物質流返回的對應物質流F(i,i);第四類是向第i道工序輸入上道工序生產原料的物質流P(i-1)[10]。

同時將輸出流體分為四類:第一類是向第i+1道工序輸出第i道工序中合格產品的物質流P(i);第二類是第i道工序中生產出的不合格產品向上游工序內循環應用的物質流返回的物質流F(i,k);第三類是第i道工序面向外界環境實施廢棄物排放的對應物質流D(i);第四類是第i道工序中生產出的不合格產品向本工序中循環應用的物質流返回的對應物質流F(i,i)[11]。

通過下式計算個股流股:

(8)

式中:x為不同的物質流股[12]。

在鋼鐵企業技術水平與設備配置一定的情況下,生產長流程可以視為一個比較穩定的系統,通過下式表示其物質流分配系數矩陣,實現物質流配比約束:

(9)

完成物質流的配比約束后,為了更好地優化鋼鐵企業碳排放,對1.1節構建的生產工序物理模型進行優化,構建最終的長流程碳排放優化模型。

1.3 碳排放優化模型構建

在低碳轉型背景下,分別構建焦化長流程碳排放優化子模型、高爐長流程碳排放優化子模型、轉爐長流程碳排放優化子模型,完成鋼鐵企業長流程碳排放優化模型的構建[13]。

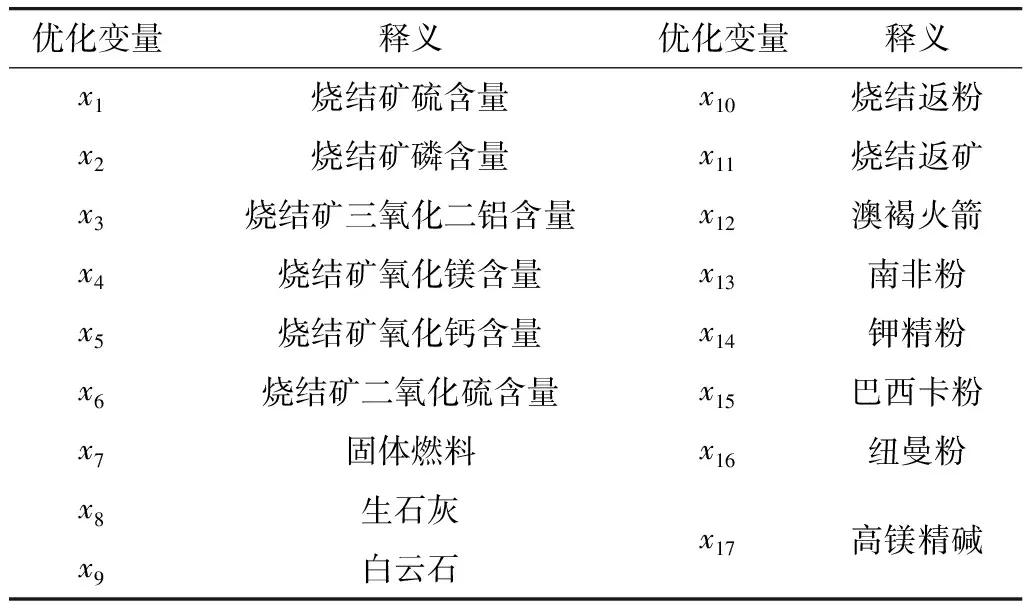

其中在焦化長流程碳排放優化子模型的構建中,首先確定子模型中的優化變量,具體如表1所示。

表1 子模型中的優化變量

焦化長流程碳排放優化子模型的目標函數是一個由成本目標函數與二氧化碳排放量對應目標函數構成的多目標函數,具體如下式所示:

(10)

式中:f(x)為焦化長流程碳排放優化子模型的多目標函數;PCEsj(x)為二氧化碳排放量對應目標函數;Psj(x)為成本目標函數;EFi為碳排放因子;E1為動力消耗的對應二氧化碳排放量,kg/m3;Pi為各變量對應的單價;P′為生產噸燒結礦的加工費用[14]。

將工藝約束、平衡約束、最大礦石使用量約束、廢料使用量約束、固體燃料使用量約束、非負約束、三氧化二鋁與氧化鎂約束作為焦化長流程碳排放優化多目標函數的約束條件。

將高爐長流程碳排放優化子模型的優化變量定為高爐渣量、BFG發生量、鼓風量、COG消耗量、BFG消耗量[15]。

該子模型的多目標函數具體如下所示:

(11)

式中:f(x)′為高爐長流程碳排放優化子模型的多目標函數;PCEgl(x)為高爐長流程碳排放優化子模型的二氧化碳排放量對應目標函數;Pgl(x)為高爐長流程碳排放優化子模型的成本目標函數[16]。

將渣中氧化鎂含量、高爐爐渣堿度、產品參數約束作為高爐長流程碳排放優化多目標函數的約束條件。

轉爐長流程碳排放優化子模型的優化變量定為高爐渣量、南非塊礦、巴西塊礦、海南塊礦、烏球團、豫河球團礦B、俄礦、錳礦。

該子模型的多目標函數具體如下所示:

(12)

將另外兩個子模型的約束條件作為高爐長流程碳排放優化子模型的約束條件。在約束條件通過求解式(10)~式(12),完成低碳轉型背景下的鋼鐵企業長流程碳排放優化。

2 模型性能測試

對于構建的低碳轉型背景下的鋼鐵企業長流程碳排放優化模型,對其性能進行測試。

2.1 實驗企業數據

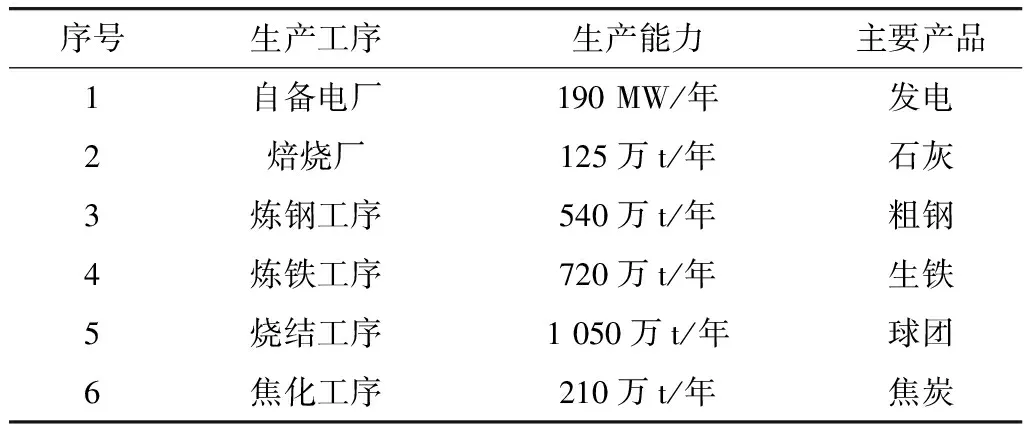

實驗選擇某地區的一個聯合鋼鐵企業作為實驗企業,該企業的主要輸出產品是粗鋼,石灰、鐵水、燒結礦、焦炭等中間環節產品僅作為其余工序的輸入原料,不進行出售。實驗鋼鐵企業的生產工序情況具體如表2所示。

表2 實驗鋼鐵企業的生產工序情況

該企業各工序中的二氧化碳排放量數據具體如下:

?外購電力排放量:32.58萬t;

?自備電廠排放量:64.52萬t;

?熱風爐排放量:452.63萬t;

?石灰窯排放量:75.36萬t;

?煉鋼排放量:5.21萬t;

?煉鐵排放量:596.32萬t;

?燒結排放量:256.32萬t;

?煉焦排放量:105.24萬t。

利用構建模型對該鋼鐵企業實施長流程碳排放優化,對優化結果進行測試。

2.2 成本性能測試

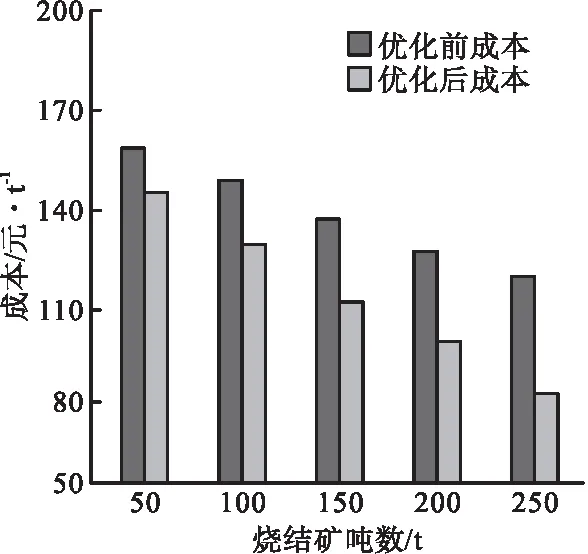

首先測試通過構建模型能否降低實驗鋼鐵企業生產粗鋼的成本。測試結果如圖1所示。

圖1 成本測試結果

根據圖1的成本測試對比結果,通過構建模型能夠顯著降低生產粗鋼的成本,生產的粗鋼數量越大,模型降低成本的作用就越明顯,最高成本降低數值為40元/t。有效證明了構建模型具有顯著地降低成本作用。

2.3 二氧化碳排放量性能測試

接著測試構建模型是否能夠降低實驗鋼鐵企業的二氧化碳排放量。選擇兩種二氧化碳排放量較大的工序進行測試,分別為高爐與煉鐵,觀察兩種工序中構建模型的二氧化碳排放量性能。

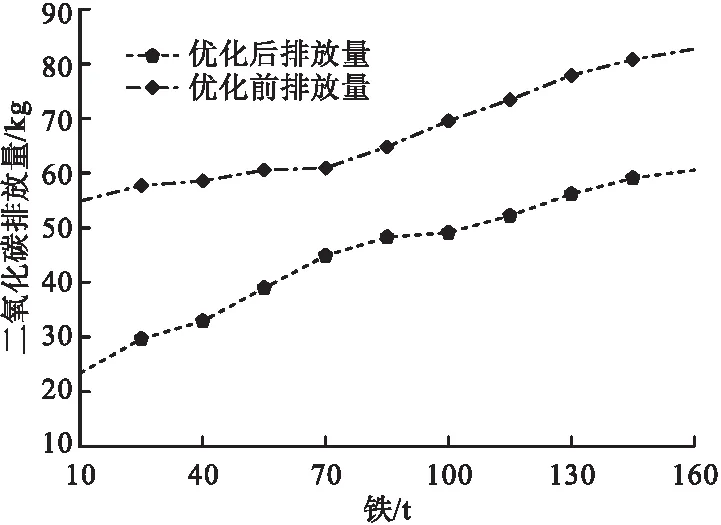

高爐工序中二氧化碳排放量對比測試數據如圖2所示。

圖2 高爐工序的二氧化碳排放量對比測試數據

根據圖2的二氧化碳排放量對比測試數據,高爐工序中含有10 t鐵時,二氧化碳排放量由55 kg降低到了23 kg,隨著鐵容量的增加降低幅度隨之減小,但整體上呈現降低趨勢,綜上可知,通過構建模型優化后,高爐工序的二氧化碳排放量得到了顯著降低。

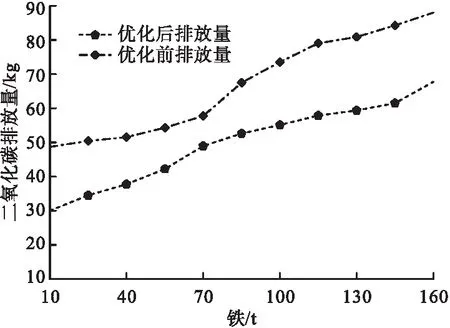

煉鐵工序中二氧化碳排放量對比測試數據如圖3所示。

圖3 煉鐵工序中二氧化碳排放量對比測試數據

根據圖3的二氧化碳排放量對比測試數據,在煉鐵工序中,通過構建模型優化后,煉鐵工序的二氧化碳排放量也得到了顯著降低,證明了模型有著較好的二氧化碳排放量降低能力。

綜合成本和二氧化碳排放量兩種測試結果可知,構建模型既能實現鋼鐵企業長流程下的成本優化,也能夠實現碳排放方面的優化。

3 結 語

在低碳轉型背景下,構建了一種新的鋼鐵企業長流程碳排放優化模型,通過物質流分配以及針對不同工序設定不同的約束條件,分別構建了焦化工序、高爐工序和轉爐工序碳排放優化子模型,實現了成本與碳排放的綜合優化,對于鋼鐵企業的發展有很大意義。今后將在更大范圍內對該模型繼續進行優化測試,以取得更加詳細的測試成果。