動車組網壓互感器故障機理與優化設計

高天毅 金鈞

摘要:針對動車組網壓互感器在運行過程中頻繁發生故障的問題展開研究,得出了自然環境下絕緣老化以及過電壓、過電流對絕緣的影響是造成網壓互感器故障的主要原因,并通過基于有限元法的仿真證明了理論分析的正確性。最后通過添加靜電屏、增加C段繞組首端絕緣距離的方案對絕緣進行優化設計,通過增大高壓繞組線徑、增大鐵心截面積及繞組匝數對過負荷能力進行優化設計,通過增加側表面換熱系數對散熱進行優化設計,實現了增大絕緣強度、提高過負荷能力、減小溫升的功能,并進行了有限元仿真分析。仿真結果表明,優化后的網壓互感器最大場強由2.79 kV/mm減小至2.24 kV/mm,增大了端部絕緣裕度;在90 kV工頻耐壓下飽和度能控制在110%內,勵磁電流能在極限容量允許范圍內,有效提升過負荷能力;熱點溫度由原來的115.7 ℃減小至108.8 ℃,散熱能力有所提升。仿真結果證實了優化設計的合理性,可為工程應用提供參考。

關鍵詞:有限元法;電壓互感器;故障機理;優化設計

中圖分類號:U271;TM451 文獻標志碼:A

本文引用格式:高天毅,金鈞. 動車組網壓互感器故障機理與優化設計[J]. 華東交通大學學報,2023,40(1):52-59.

Failure Mechanism and Optimal Design of

EMU Potential Transformer

Gao Tianyi, Jin Jun

(School of Automation & Electrical Engineering, Dalian Jiaotong University, Dalian 116028, China)

Abstract:Research on the problem of frequent failures of the potential transformer in the operation of the rolling stock concludes that the aging of the insulation in the natural environment and the influence of overvoltage and overcurrent on the insulation are the main reasons for the failure of the potential transformer, and the theoretical analysis is proved by simulation based on the finite element method. Finally, the insulation is optimized by adding an electrostatic screen and increasing the insulation distance of the first end of C section winding, and the overload capacity is optimized by increasing the wire diameter of high-voltage winding, the cross-sectional area of the core, and the number of turns of winding. The heat dissipation is optimized by increasing the heat transfer coefficient of the side surface so that the function of increasing the insulation strength, improving the overload capacity and reducing the temperature rise can be realized, and the finite element simulation analysis is carried out. The simulation results show that the maximum field strength of the optimized grid potential transformer is reduced from 2.79 kV/mm to 2.24 kV/mm, which increases the end insulation margin; the saturation degree can be controlled within 110% under 90 kV frequency withstand voltage, and the excitation current can be within the limit capacity, which effectively improves the overload capacity; the hot spot temperature is reduced from 115.7 ℃ to 108.8 ℃, and the heat dissipation capacity is improved. The simulation results confirm the rationality of the optimized design and provide some reference for engineering applications.

Key words: finite element method; potential transformer; failure mechanisms; optimal design

Citation format:GAO T Y, JIN J. Failure mechanism and optimal design of EMU potential transformer[J]. Journal of East China Jiaotong University,2023,40(1):52-59.

動車組網壓互感器是安裝在動車組車頂上用于監測、計量接觸網網壓的重要電氣設備,工程上大多使用環氧樹脂澆注電磁干式電壓互感器。近年來經常出現電壓互感器故障、開裂甚至炸毀的情況,引發行車事故。

鄧木生等[1]針對暫態電壓侵入機車電壓互感器高壓繞組時在繞組上形成不均勻的初始電壓分布的問題進行研究,并在互感器設計和運行方面提出預防措施。宋成虎[2]仿真分析了機車過分相時鐵磁諧振對電壓互感器的影響,并提出了幾種抑制互感器鐵磁諧振的措施。韓芳[3]研究得出列車過分相以及降弓過程中發生低頻諧振帶來的過電壓和過電流對互感器燒毀的影響最大,并提出了在過分相和降弓時切除高壓電纜抑制鐵磁諧振。姜澤岳等[4]針對動車組過分相過電壓和過電流導致電壓互感器絕緣故障的問題,通過增大極限容量提升過負荷能力對互感器進行優化從而延長使用壽命。劉永恒[5]研究了動車組電壓互感器的諧波傳變特性,并校正了諧波下互感器的測量誤差,提高了測量準確度。李華柏等[6]根據動車組電壓互感器的損壞機理設計了監測系統進行故障異常預警。劉英等[7]針對直流偏磁對車載電壓互感器的影響進行研究并給出了改善措施。

根據目前的研究可以總結出網壓互感器故障的主要原因是動車組頻繁過分相以及起停過程中會產生操作過電壓和過電流對網壓互感器造成影響。在進行相關研究時一方面要抑制過電壓的產生,另一方面亟需提升網壓互感器的耐壓能力,工頻耐壓需達到90 kV,本文針對后者展開研究。

現有對動車組網壓互感器的研究一般是通過搭建牽引網和電壓互感器等效電路模型對具體運行工況進行仿真研究[8],等效電路模型不夠精確,不能反應互感器內部真實的結構,也就無法對內部結構進行針對性的優化,本文建立網壓互感器的有限元仿真模型,對故障的理論分析進行基于有限元法的電場、磁場、溫度場仿真驗證,根據仿真結果對絕緣、過負荷能力、散熱方面進行優化設計,并進行有限元仿真分析,驗證優化設計的合理性,為工程應用提供參考。

1 動車組網壓互感器故障機理

從自然環境引起的絕緣老化、暫態過電壓對絕緣造成的影響以及過電流對絕緣造成的影響三方面分析網壓互感器的故障機理。

1.1 自然環境引起的絕緣老化

由于動車組網壓互感器安裝在車頂,經常工作在雨雪、高溫、風沙、冰凍潮濕等環境下會導致絕緣材料逐漸老化,絕緣性能降低,加之頻繁遭受過分相以及起停過程中出現的暫態過電壓、過電流的沖擊,久而久之很容易造成絕緣擊穿,發生故障。

1.2 過電壓對電壓互感器絕緣的影響

操作過電壓主要包括過分相過電壓、弓網離線過電壓、升降弓過電壓、諧振過電壓等,其中幅值最大的是過分相主斷路器斷開時引起的截流過電壓,幅值高達105 kV,約為正常電壓的3倍。

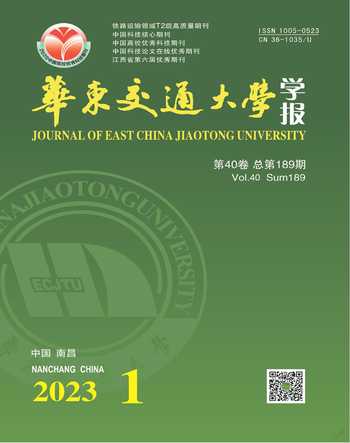

操作過電壓坡度很陡,相當于高頻沖擊,由于對地電容的存在,高頻沖擊作用瞬間繞組的初始電壓分布很不均勻,且不均勻程度與αH值有關[9- 10]。αH是繞組耐暫態電壓的一個重要指標,α為常數;U0為繞組首端電壓,Ux為距繞組首端x處電壓。不同αH值對應網壓互感器的初始電壓分布如圖1所示。可見,繞組首端電位梯度最大,至末端逐漸減小。在不考慮過電壓衰減的情況下,即電壓波形為無限長矩形波時,初始時刻過后,繞組各點電位會在線路中電感、電容的影響下發生振蕩,穩定時會像圖1中αH=0線那樣沿繞組均勻分布,從起始時刻到穩定時刻的振蕩過程中繞組各點電位會在不同時刻分別出現最大值,將不同時刻的最大電位連接起來得到最大電位包絡線,如圖1最上方曲線所示,從圖中可以發現最大電位位于繞組首端20%處,其值約為1.35 U0,而在實際情況中過電壓幅值是逐漸衰減的,最大電位不會達到這么高。

基于上述分析,當動車組過分相時,網壓互感器高壓繞組前沿部分所承受的電壓會更高,場強更大,需要對高壓繞組的結構進行合理布局,對絕緣進行合理設計,繼而使高壓繞組的初始電壓分布更均勻,延長電壓互感器的使用壽命。

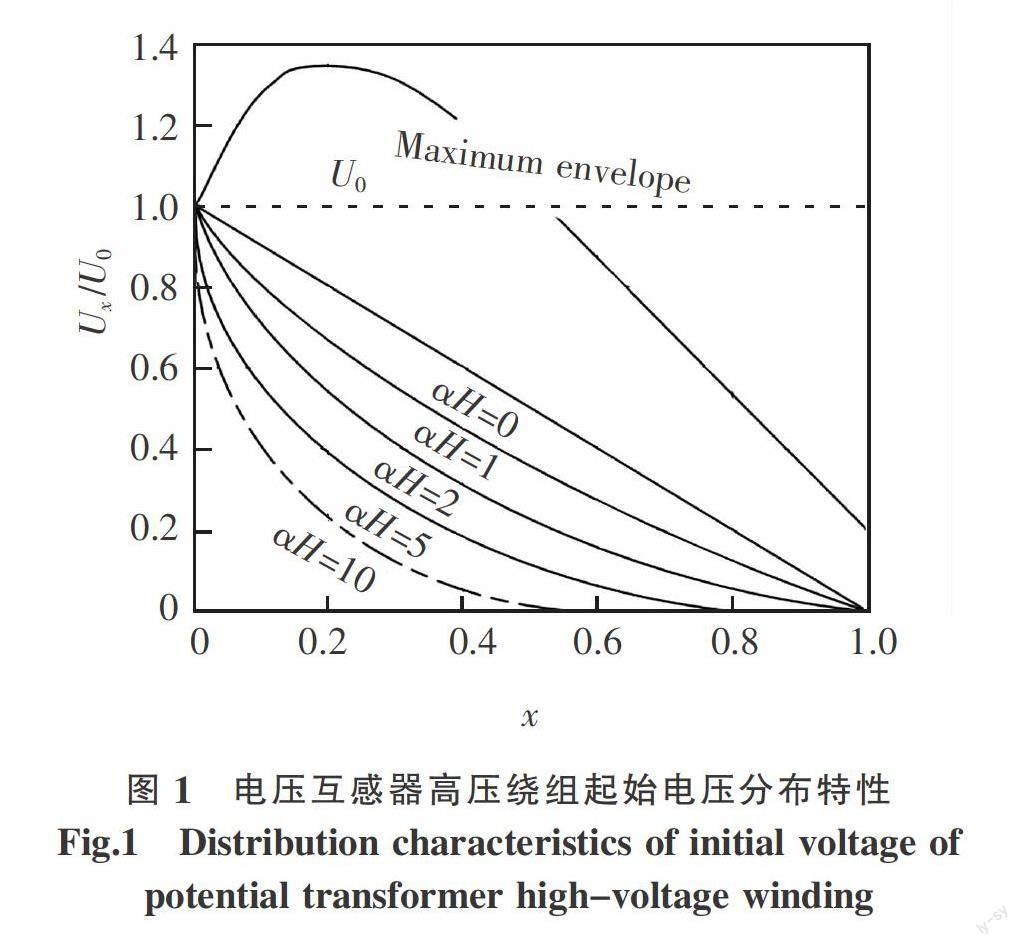

圖2為某型號動車組網壓互感器高壓繞組分布示意圖,采用的是分段層式結構。將高壓繞組分為3段,每段承受部分電壓,使層間電壓降低,可降低絕緣等級,節約成本;層式繞組層間電容大而對地電容小,在沖擊電壓作用時的電壓分布好。此外為了加大高壓端與鐵心的距離,減小端部場強,將高壓繞組設計成寶塔型結構。雖然采用上述結構能有效改善初始電壓分布,減弱個別梯度過大對繞組絕緣的影響,但是根據相關調研資料,高壓繞組C段絕緣部分出現故障的次數還是會比其它位置出現故障的次數多。

1.3 過電流對電壓互感器絕緣的影響

動車組過分相產生過電壓的同時也會引起過電流[3-4]。如果網壓互感器勵磁特性不滿足需求,產生的過電壓會使鐵心的暫態磁密迅速增大,出現暫態飽和現象,互感器勵磁電感降低,產生沖擊電流;若此時發生諧振,過電流的峰值還會成倍加大。此外動車組起步或過分相結束主斷路器合閘時如若未能控制合閘角還可能會產生勵磁涌流[11],最大可達額定電流的8倍。

由于電流的熱效應以及高頻沖擊下的集膚效應和鄰近效應使得過電流時在高壓繞組生成大量的熱,同時在沖擊電壓作用時鐵心飽和鐵損增大生熱也會增加,加之電壓互感器內部絕緣采用的是環氧樹脂,散熱性能較差,長期累積會造成溫升,繼而造成絕緣的破壞。隨著溫度升高,電壓互感器內局部放電的幅值和次數也都隨之增大,影響場強分布,繼而對絕緣造成影響[12-13]。電壓互感器熱點溫度也會隨著環境溫度的增加而增大,繼而對絕緣的破壞更加嚴重。

2 基于有限元法的網壓互感器故障機理仿真驗證

采用電磁場有限元分析軟件Maxwell搭建JDZXW3-25J型網壓互感器內部結構模型,進行電場、磁場仿真,然后通過Ansys Workbench平臺以Maxwell渦流場求得的損耗為熱源代入熱仿真軟件Icepak進行磁場-溫度場耦合仿真,驗證理論分析的正確性。

2.1 電場仿真驗證

由于互感器在按工頻電壓計算的內部絕緣也能滿足沖擊電壓下的要求,可看作工頻電壓與沖擊電壓作用下電壓互感器內部場強分布近似,仿真時按靜電場處理。在靜電場仿真中,為方便求解,對高壓繞組簡化建模,將每段分為5層,對應的層間絕緣也進行相應的等效,同時忽略匝間絕緣,搭建電壓互感器二維模型[14]。動車組網壓互感器最高耐壓需達90 kV,這里仿真極限情況,并考慮高壓繞組初始電壓分布特性,將90 kV電壓按照實際情況逐級遞減分布在高壓繞組各段各層,進行靜電場仿真分析,仿真結果如圖3所示。

結果表明,對于主絕緣來說,電場線最密集的部分在高壓繞組C段端部,這是因為端部電勢結構不對稱使其不能均勻變化,場強增大,不過由于高壓繞組采用階梯型結構,端部與鐵心距離較大,對端部場強有一定改善,不會造成擊穿;對于縱絕緣來說,由于繞組層間電壓分布不均勻,在高壓繞組C段的首端層間電壓梯度更大,產生的場強也更大,最高達到2.79 kV/mm,絕緣故障大多出現在此位置[15-17]。

2.2 磁場仿真驗證

通過理論分析得出,過電壓會造成鐵心飽和,繼而產生沖擊電流,本節搭建電壓互感器的磁場模型,分析勵磁特性、飽和特性,驗證理論分析的正確性。動車組車載網壓互感器所用鐵心材料為磁導率較高的23ZH085硅鋼片[18],其飽和磁密達2.1 T;鐵心結構選用損耗更低、磁通分布更均勻的卷鐵心,截面為“R”型。磁場分析中,不需考慮繞組結構,只關心安匝數,繞組建模采用集總參數模型,用筒狀同心圓柱簡化。一次側施加90 kV工頻電壓,二次側空載運行,同時為忽略合閘涌流的影響,將合閘角設為π/2,進行三維瞬態場仿真分析[19-20],仿真結果如圖4所示。

結果表明,當外加90 kV電壓時,勵磁電流發生畸變,變為尖頂波形,峰值達460 mA,遠超極限容量為600 VA的互感器繞組耐受電流的能力,如理論分析所述,若過電流持續時間過長,造成繞組和鐵心的溫升,很容易破壞周圍的絕緣。

2.3 溫度場仿真驗證

動車組網壓互感器為密閉結構,仿真時依照其工作環境設定換熱系數,側表面換熱系數設為15 W/(m2·K),上表面換熱系數設為10 W/(m2·K),下表面換熱系數設為4 W/(m2·K),環境溫度設為20 ℃,以90 kV外加電壓下三維渦流場仿真求得的損耗為熱源進行三維溫度場仿真分析[21-24],仿真結果如圖5所示。

結果顯示,網壓互感器溫度最高點位于高壓繞組處,熱點溫度達115.7 ℃,主要原因是高壓繞組層數多,線徑選擇較細,繞組內電流密度大,致使損耗密度大,產生熱量高,同時高壓繞組生成的熱也會傳導至絕緣和低壓繞組,低壓繞組最高溫度達104 ℃。由于環氧樹脂散熱能力差,產生的熱量不易散出,致使互感器內部溫升加大。在實際工程中,由于高壓繞組的初始電壓分布特性,C段的溫度還會比仿真結果更高。

網壓互感器安裝在車頂,外界環境因素的影響不可忽視,這里仿真環境溫度為20,30,40 ℃時電壓互感器的溫升情況。仿真結果如下:當環境溫度為20 ℃時,熱點溫度為115.7 ℃;當環境溫度為30 ℃時,熱點溫度為125.7 ℃;當環境溫度為40 ℃時,熱點溫度為135.7 ℃;不同環境溫度下互感器內部最大溫差均為94.2 ℃。結果表明,隨環境溫度升高,網壓互感器內部熱點溫度也隨之增大,增幅近似為環境溫度增幅,不同環境溫度下電壓互感器內部溫度分布近似,溫差并不大。當環境溫度升到40 ℃時,熱點溫度達135. 7℃,接近F級絕緣極限耐熱溫度155 ℃,長時間運行會對絕緣造成嚴重影響。

3 動車組網壓互感器優化設計

3.1 絕緣優化設計

針對理論分析以及電場的有限元仿真驗證中電場線密集、場強分布高的部位進行絕緣的優化設計。優化重點在于操作過電壓作用時高壓繞組絕緣的耐受能力,層間、匝間過電壓按正常工作電壓的3.6倍進行優化,并采取措施改善初始電壓分布。本文選擇在高壓繞組C段外側加靜電屏的方式改善電壓分布,補償原理如圖6所示。

未添加靜電屏時,在沖擊電壓作用時刻,因對地電容C的旁路,流經縱向電容K的電流從首端到末端會逐漸減小;加入靜電屏后,流經靜電屏電容的電流可以補償一部分對地電容電流,使流經縱向電容K的電流差異減小,減小匝間、層間電壓梯度,改善場強分布。通過調整靜電屏的尺寸形狀,使其表面場強更小、分布更均勻。同時根據高壓繞組耐壓需求增大C段繞組首端層間絕緣厚度,使絕緣裕度滿足需求。這里需要注意層間絕緣不能過厚,否則可能導致高壓繞組與鐵心距離過近,端部場強過大,同時絕緣加厚也會使繞組高度增加,互感器整體加高,由于動車組網壓互感器安裝在車頂,若高度過高,運行過程中可能會觸碰接觸網,需要綜合考慮改善場強分布。

3.2 過負荷能力優化設計

3.2.1 增大繞組線徑提升極限容量

電流與繞組線徑的關系滿足

I=ΔA=ΔπR2? ?(1)

式中:Δ為電流密度;A為繞組截面積;R為繞組半徑。

繞組半徑增大,導線所能承受的最大電流會增大,極限輸出容量會增加。

從勵磁特性角度來說,磁通與勵磁電流的關系滿足

?(t)=L(t)i(t)? ?(2)

當線徑增大時,電感值就會減小,形成相同大小的磁通時,需要的勵磁電流也就越大,電壓互感器的勵磁特性也就越好,鐵心越不容易飽和[25]。

3.2.2 降低額定磁密提升抗飽和能力

在設計鐵心時額定磁密依照式(3)計算

Bc=104T? ? ?(3)

式中:et為繞組每匝電壓,V; f為額定頻率,Hz;Ac為鐵心截面積,cm2。

et根據以往經驗選取,et取值越大,相應的繞組匝數就越少。若要降低額定磁密可以通過增大繞組匝數以及增大鐵心截面積實現,繼而提升抗飽和能力[26]。

3.3 散熱優化設計

動車組網壓互感器外表面與周圍空氣存在自然對流換熱,將熱量散出到周圍空氣中,其換熱量表達式為

Q=hAh(Tw-Tf) (4)

式中:h為對流換熱系數;Ah為換熱面積;Tw為固體表面溫度;Tf為環境溫度。

從式(4)可以看出,在不改變互感器結構為產熱的情況下,可以通過減小環境溫度、增大對流換熱系數來提高換熱量。將電壓互感器置于空調房或在互感器外表面加風冷或者水冷設備等方法改善熱點溫度。

4 基于有限元法的網壓互感器優化設計仿真分析

4.1 電場仿真分析

在繞組首端添加靜電屏,經過反復改變其結構形狀進行對比分析,尋找場強分布更好的方案。同時將C段繞組首端層間絕緣厚度加大,經對比分析,將絕緣厚度由0.8 mm增至1 mm。優化后的網壓互感器場強分布結果如圖7所示。

仿真結果顯示,端部電場分布得到明顯改善,繞組首端層間最大場強由改進前的2.79 kV/mm減小至2.24 kV/mm,較好地改善了場強分布,增大了絕緣裕度,證明了優化設計的合理性。

4.2 磁場仿真分析

首先,通過降低額定磁密的方式將勵磁電流控制在較小范圍內;然后,通過增大高壓繞組線徑來提升極限容量,將勵磁電流控制在極限容量允許范圍內。經過反復實驗對比,選擇將鐵心截面由33.90 cm2增加至43.20 cm2,同時將原低壓繞組匝數提升至原來1.1倍,改進后的高壓繞組匝數46 145匝,低壓繞組185匝,經過計算額定磁密降為5 640 Gs,改進后的勵磁電流波形如圖8所示。

從仿真結果可以看出勵磁電流波形接近正弦波,在90 kV工頻電壓作用下飽和度可以控制在110%內,勵磁電流幅值最大為78 mA。此時勵磁電流依舊在最大允許電流之上,采取加大高壓繞組線徑的方法提高極限容量,將線徑由0.14 mm提升至0.18 mm,改進后電壓互感器容許的最大電流有效值為56.2 mA(幅值79.5 mA),由此將勵磁電流控制在極限容量允許范圍內,勵磁電流不會過大,鐵心和繞組的溫升不會過高,對絕緣的影響也就越小,由此提高了互感器的過負荷能力,電壓互感器可在90 kV工頻電壓下安全運行。考慮到網壓互感器需要限高的問題,在繞組繞線時盡可能保證高壓繞組繞制層數不變,增加每層的繞制匝數,并適當增加鐵心窗口寬度以保證新增加的匝數能合理排布。

4.3 溫度場仿真分析

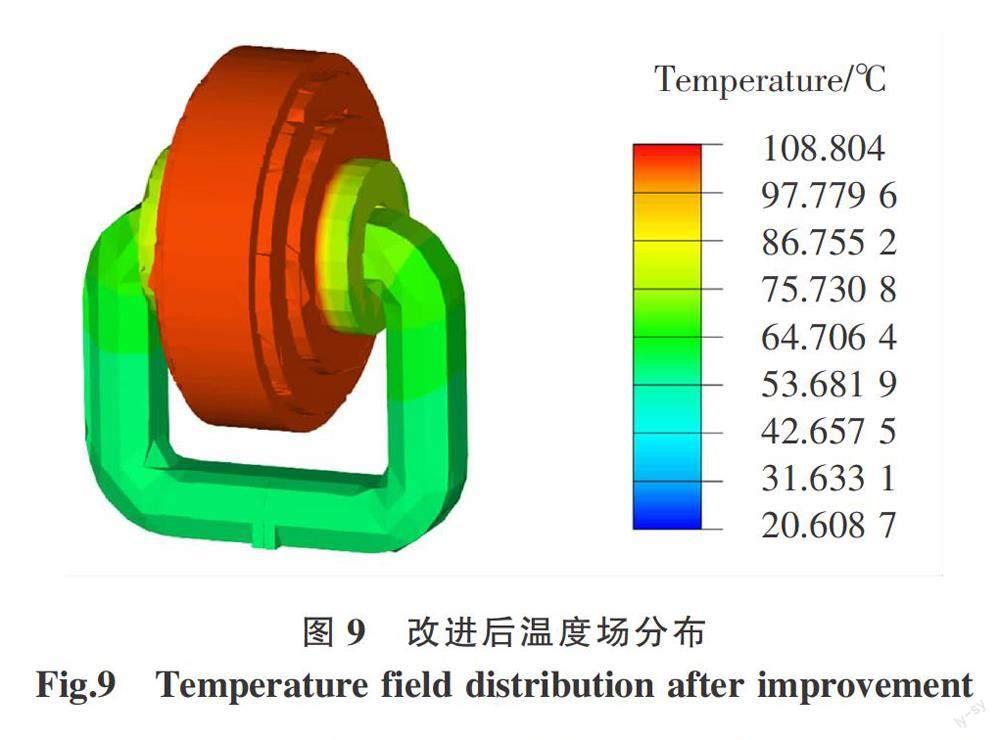

分別改變不同外表面換熱系數探究對熱點溫度的影響。當改變某個面換熱系數時,其它面換熱系數不變。仿真結果顯示,將上表面換熱系數增大一倍時,熱點溫度降為113.5 ℃;將下表面換熱系數增大一倍時,熱點溫度降為114.7 ℃;將側表面換熱系數增大一倍時,熱點溫度降為108.8 ℃。由此可見,改變側表面換熱系數對熱點溫度影響更大,這是因為側表面換熱面積大,換熱能力強。所以在考慮散熱優化時優先增大側表面散熱能力,在側表面增加風冷水冷設備。基于增加側表面換熱系數的優化方案溫度場仿真結果如圖9所示。

從仿真結果可以看出,當采取相應的措施增大網壓互感器側面換熱系數后,熱點溫度降為108.8 ℃,較改進前相比減小了6.9 ℃,同時鐵心、繞組、絕緣的溫升都較改進前有一定程度的改善,減小了對絕緣的影響,驗證了優化設計的合理性。

5 結論

1) 通過理論分析得出自然環境引起的絕緣老化以及暫態過電壓、過電流對絕緣的影響是造成網壓互感器故障的主要原因,并通過基于有限元法的仿真證明了理論分析的正確性。

2) 通過添加靜電屏、增加C段繞組首端絕緣距離的方案進行絕緣優化設計,通過增大高壓繞組線徑、增大鐵心截面積及繞組匝數對過負荷能力進行優化設計,通過增加側表面換熱系數對散熱進行優化設計,實現了增大絕緣強度、提高過負荷能力、減小溫升的功能,并進行了有限元仿真分析。仿真結果表明,優化后的網壓互感器最大場強由2.79 kV/mm減小至2.24 kV/mm,增大了端部絕緣裕度;在90 kV工頻耐壓下飽和度能控制在110%內,勵磁電流能在極限容量允許范圍內;熱點溫度由原來的115.7 ℃減小至108.8 ℃,散熱能力有所提升;上述優化最終均能有效改善各種工況下的過電壓對絕緣造成的影響,證實了優化設計的正確性、合理性,可為工程應用提供參考。

參考文獻:

[1] 鄧木生,王強,李華柏,等. 電力機車干式高壓電壓互感器故障分析及預防措施 [J]. 機車電傳動,2011(2):63-66.

DENG M S,WANG Q,LI H B,et al. Failure analysis and preventive measures of dry high-voltage potential transformers in electric locomotives[J]. Locomotive Electric Transmission,2011(2):63-66.

[2] 宋成虎. 電力機車過關節式電分相高壓電壓互感器鐵磁諧振分析[D]. 大連:大連交通大學,2014.

SONG C H. Analysis of ferromagnetic resonance of over-jointed electrically split phase high potential transformers in electric locomotives[D]. Dalian:Dalian Jiaotong University,2014.