串并聯式混合動力汽車能量管理策略優化研究

丁 磊,吳一滔,劉永剛,黃 真,陳富強,曾 航

(1.東風柳州汽車有限公司, 廣西 柳州 545005;2.重慶大學 機械傳動國家重點實驗室, 重慶 400044)

0 引言

目前針對混合動力汽車能量管理策略的研究,主要分為兩類,一類是基于規則的控制策略,另一類是基于優化的控制策略[1]。基于規則的控制策略高度依賴工程師的經驗,如邏輯門限[2]、恒溫器控制[3]、功率跟隨控制[4];基于優化的控制策略又分為基于全局優化控制的能量管理策略和基于瞬時優化控制能量管理策略[5]。其中,基于全局優化控制的能量管理策略包括動態規劃(dynamic programming,DP)[6]算法和序列二次規劃算法[7],這類策略通常計算量較大,對控制模型的精度要求較高,難以滿足實時應用需求。基于瞬時優化控制能量管理策略主要包括等效燃油消耗最小(equivalent consumption minimize strategy,ECMS)[8]控制策略和模型預測控制(model predictive control,MPC)[9-15]等,這類方法需要利用工況先驗知識對未來的車輛狀態進行預測、規劃,對于現階段的交通設施而言其工程應用仍有難度。

本文針對多模式串并聯混合動力汽車提出了基于動態規劃算法優化的邏輯門限規則能量管理策略。首先考慮動力系統包括發動機、電機、電池SOC以及需求扭矩等多維度約束條件,利用動態規劃對整車最優控制進行全局尋優,再結合最優策略數據集對整車控制規則進行優化,解決了在特定工況下基于規則能量管理策略的優化問題,顯著提升了基于規則能量管理策略的能耗經濟性。

1 串并聯混合動力系統的結構

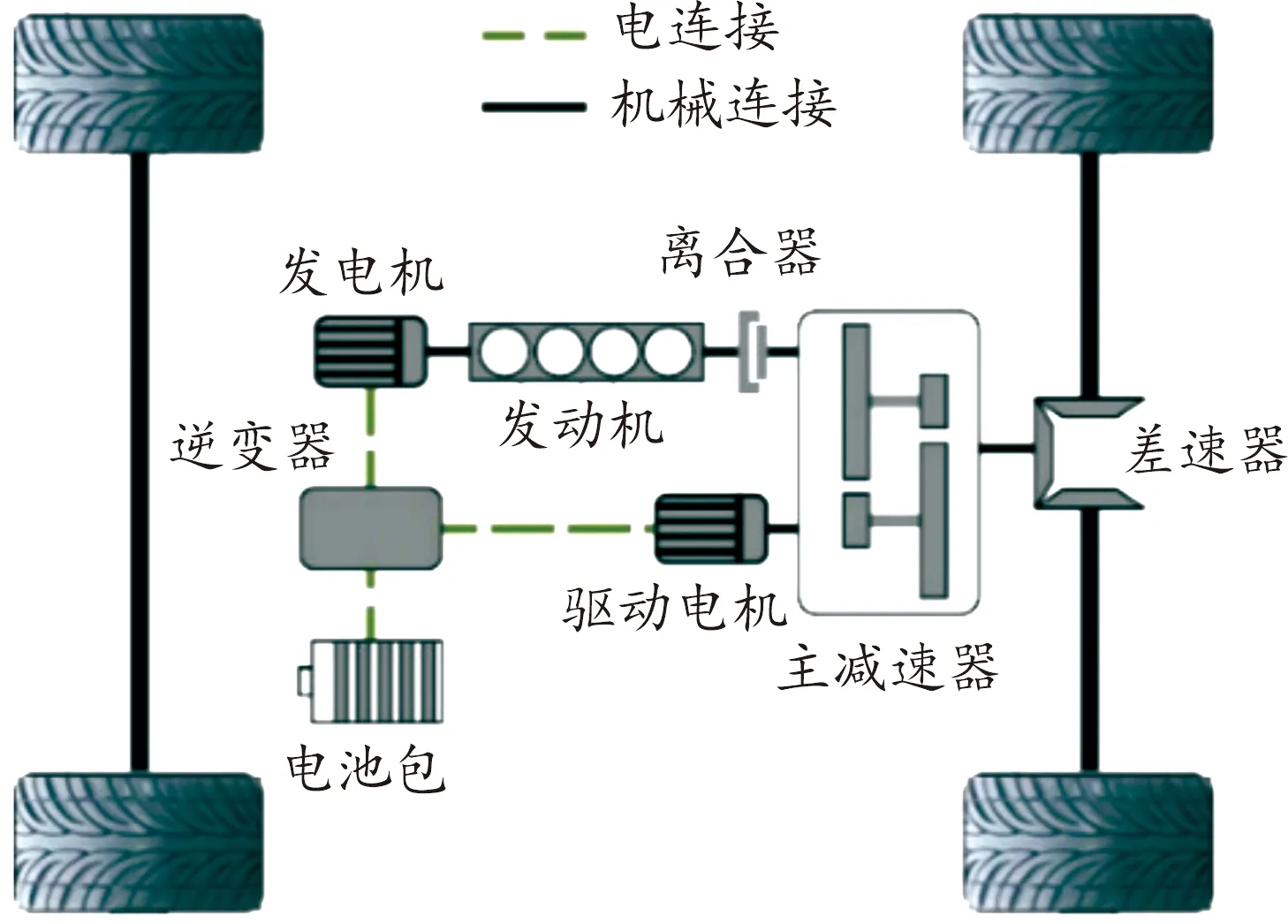

HEV動力系統由發動機、發電機(ISG)、驅動電機(TM)、單向離合器、減速器、電池組件和電控系統等部件組成,如圖1所示,整車和動力系統主要參數如表1所示。

圖1 混合動力汽車動力系統結構示意圖

表1 整車和動力系統主要參數

通過對發動機、ISG電機、TM驅動電機和離合器的控制,整車可實現運行在純電模式、串聯模式和并聯模式。動力系統基于整車各模塊狀態(整車動力需求、動力源能力等)、駕駛員模式需求、車輛駕駛經濟性需求綜合判斷當前車輛應執行的模式需求,能量管理策略則根據動力系統特性,在滿足系統多維度約束的前提下對系統各部件的扭矩及工作狀態進行優化,實現整車綜合能耗最小化。

2 基于門限整車控制策略研究分析

2.1 基于規則的實時控制策略

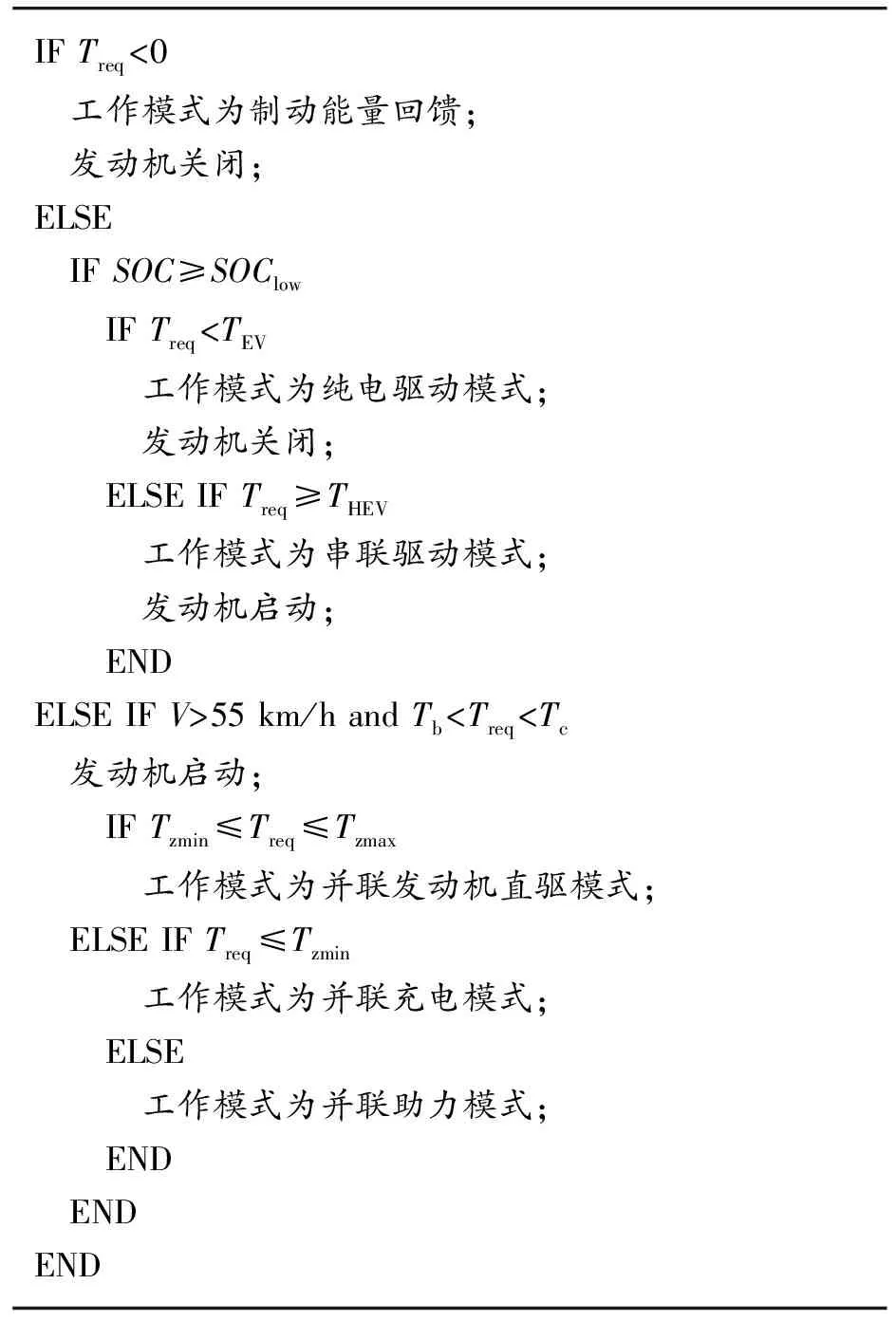

邏輯門限控制策略主要是根據電池的充放電特性,整車需求扭矩和各模式間切換扭矩線關系建立,總體設計以減少發動機、電池、電機的能量損失為原則,確保混動總成各部件運行在最佳工作區間,提高汽車的燃油經濟性。邏輯門限控制規則偽代碼如表2所示。

表2 邏輯門限控制規則偽代碼

1) 動力電池SOC大于規定的下限,整車需求扭矩小于EV模式最大扭矩閾值。此時整車應運行在純電模式,需求功率由動力電池提供,整車驅動力由驅動電機提供,發動機不工作。

2) 動力電池SOC小于規定的下限,整車需求扭矩大于HEV模式最大扭矩閾值。此時,整車應運行在串聯模式,發電機和發動機處于工作狀態,進行發電,為整車提供電能,整車驅動力由驅動電機提供。

3) 動力電池SOC小于規定的下限,車速>55 km/h,并聯工況扭矩線閾值<整車需求扭矩<串聯工況扭矩線閾值。此時整車應運行在并聯狀態,驅動電機和發動機處于工作狀態;當整車需求扭矩大于發動機直驅最大扭矩閾值時,驅動電機進行并聯助力;當整車需求扭矩大于發動機直驅最小扭矩閾值,整車處于發動機并聯直驅模式;當整車需求扭矩小于發動機直驅最小扭矩閾值時,整車處于并聯發電模式。

4) 車輛處于制動狀態時,整車處于制動能量回收狀態,制動能量回收為電池充電,發動機不工作。

通過上述策略設計可知,基于邏輯門限規則的控制策略設計主要是由電池SOC、模式扭矩切換閾值、發動機工作扭矩閾值來確定。筆者首先從工程實踐的角度出發,在WLTC循環工況下基于整車能耗特性對上述閾值進行工程化標定設計,獲得參數初值后再通過動態規劃理論最優數據集對規則閾值進行調整與優化。

2.2 能量管理策略實車測試結果

基于人工標定的規則策略,在WLTC工況下對整車能量管理進行了實車測試,實車測試結果如圖2所示。工況起始階段,電池電量充足,車輛運行在純電模式;根據電池包電量和整車功率需求,200 s后進入混動模式;串聯模式下,發電工況點功率跟隨較強,發電點切換頻繁;并聯模式下,高速階段整車需求功率較大,車輛運行在并聯電機助力模式,而當電池電量降低時,切換為并聯發電模式,維持整車的電量平衡。基于人工標定規則策略的實車測試油耗為5.56 L/100 km。

圖2 人工標定邏輯門限策略實車測試結果

3 基于DP算法能量控制策略研究

動態規劃算法將全局范圍內的控制策略問題轉化成層層關聯的單步決策問題。基于DP優化的控制策略可使混合動力汽車的燃油經濟性達到該工況下的理論最優值。針對某款串并聯式混合動力車型,設計了基于DP算法的能量管理策略,實現了控制策略在仿真工況下的最優化,提高了混合動力汽車的燃油經濟性。

3.1 動態規劃算法

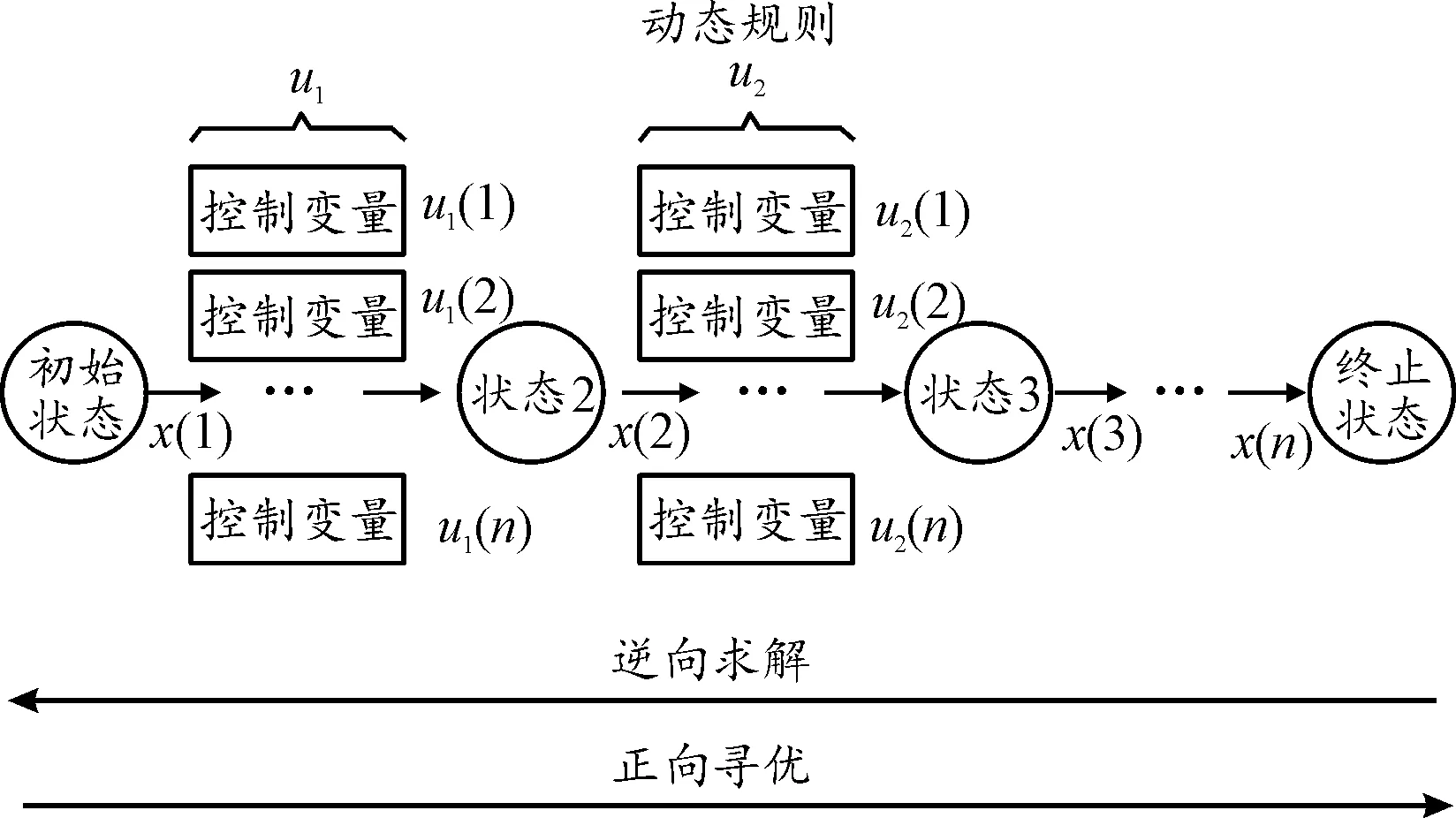

Bellman最優化原理指出,對于連續多階段決策問題,通過構建Bellman方程,某一階段的最優化決策可以轉化成下一階段的最優化決策,因此,每一個階段的決策都可以通過終止狀態的最優狀態迭代求解得到。動態規劃算法流程如圖3。

圖3 動態規劃算法流程示意圖

3.2 優化問題抽象

為了實現整車運行油耗最優,構建全局優化目標函數J:

(1)

因此,優化問題定義為:

(2)

式中:Pin為電池輸入功率;Ubat為電池開路電壓;Imot為驅動電機電流;Igen為發電機電流;Cq為電池容量;Rin為內部電阻。

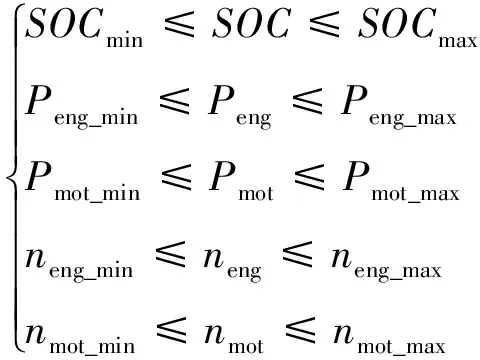

優化函數以油耗最小為優化目標,設置初始SOC(t0)與終止SOC(tend)為0.6,優化過程中需要滿足各部件約束:

(3)

根據優化目標函數,構建的階段性Bellman方程為:

(4)

式中:C*為代價函數;u為控制變量;Ω為控制集;mf為燃油消耗量。由式(4)可知,t時刻的代價函數最優值等于t+1時刻的代價函數最優值與當前最優控制量下的燃油消耗率的和。

設置狀態變量x為電池的SOC,控制變量u為發動機的功率和離合器狀態。動態規劃算法通過迭代計算代價函數,先逆向求解出每一個決策步下采取不同決策的代價值并將其存儲在代價矩陣中,之后通過正向尋優步驟找到全局范圍下的最優控制序列集Ω。

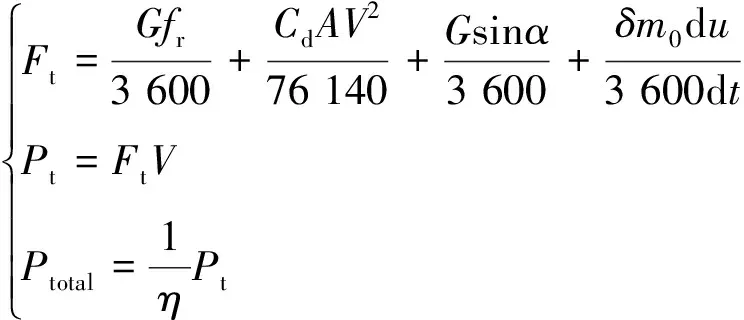

3.3 需求功率計算

車輛的需求功率計算來源于運行工況。車輛運行時輪端的需求功率可以通過車速和加速度計算。根據汽車行駛方程式,車輛行駛過程中包含滾動阻力、坡道阻力、空氣阻力和加速阻力,因此,車輛行駛過程中的總牽引力可按照下式計算:

Ft=Froll+Fgrade+Faero+Facc

(5)

式中:Ft、Froll、Fgrade、Faero、Facc分別為車輛總牽引力、滾動阻力、坡道阻力、空氣阻力和加速阻力。代入右邊各項并由牽引力可得混合動力汽車總需求功率

(6)

式中:η為動力端到輪端的傳動效率;Ptotal為混合動力汽車總需求功率。

對于混合動力汽車而言,總需求功率也可表示為:

Ptotal=Peng+Pmot

(7)

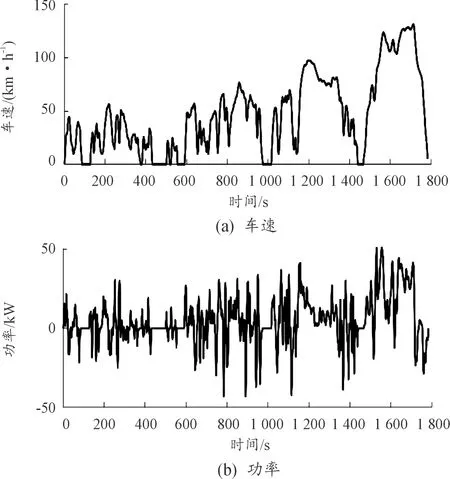

以WLTC工況作為混合動力汽車的運行工況,工況的車輛運行速度及計算后的需求功率如圖4。

圖4 WLTC工況車輛運行速度和計算后的 需求功率

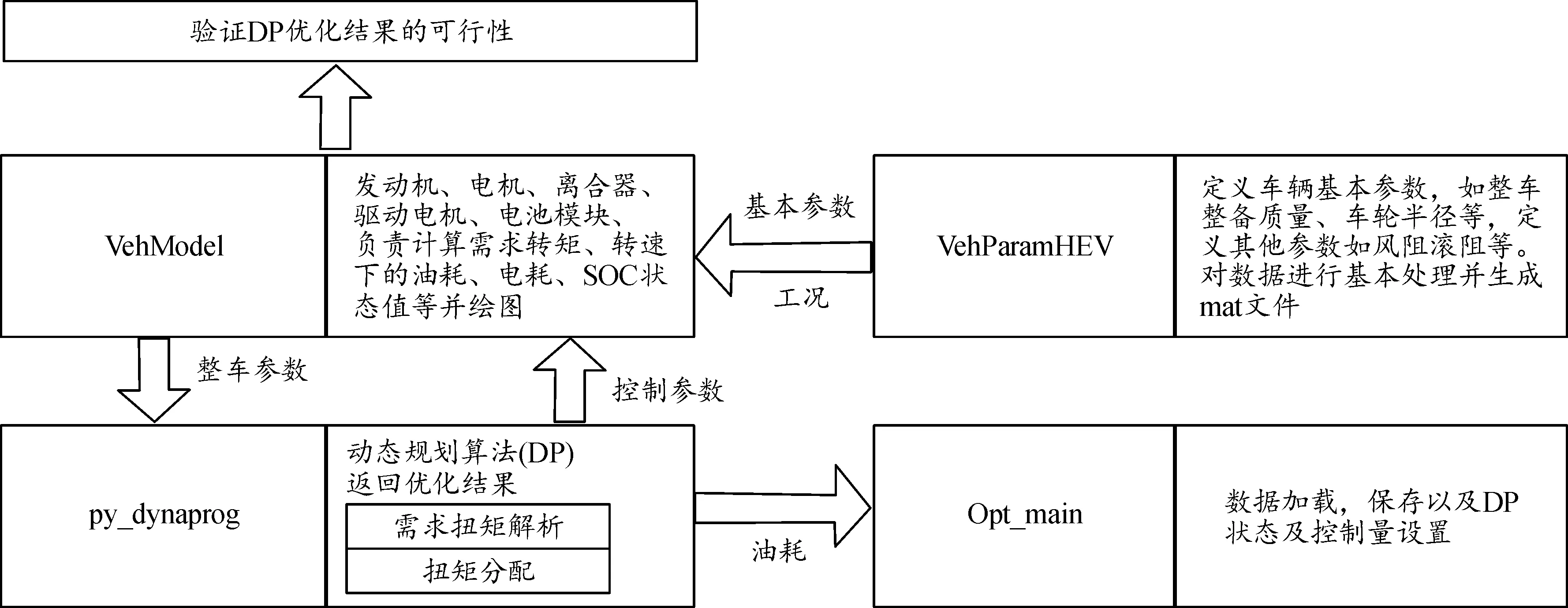

獲得工況下的需求功率后,基于3.2中構建的優化問題,在Python環境下對WLTC工況下的混合動力最優能量管理策略進行數值求解。動態規劃仿真程序邏輯如圖5所示。

圖5 動態規劃仿真程序邏輯框圖

3.4 動態規劃優化結果分析

由DP全局優化得到的工作模式分布如圖6所示。相應最優能量管理策略下的百公里油耗為4.9 L/100 km。

圖6 最優工作模式分布圖

由圖6可知,當混合動力汽車處于起步工況時,輪端需求扭矩大,車輛處于純電模式,短時間由驅動電機輸出大扭矩保證汽車順利起步;低速工況下,輪端需求扭矩低,車輛依然運行在純電模式。當車速到達20 km/h時,發動機打開,離合器斷開,整車運行在串聯模式下;中高速工況下,輪端需求扭矩上升,此時離合器閉合,車輛運行在并聯模式下,由發動機和驅動電機共同提供動力。

從動態規劃的最優控制中可以發現,純電運行模式主要分布在中低車速及高速小扭矩區域,串聯模式則主要分布在20~40 km/h車速區間中高扭矩的小區間內,而大約40 km/h后混動模式主要以并聯為主,串聯模式極少出現。這是由于在本文串并聯構型中并聯模式由于發動機及電機直驅輸出,能量轉換效率相對串聯更高;此外,40 km/h的車速閾值則主要是由并聯驅動介入時發動機最低轉速決定。

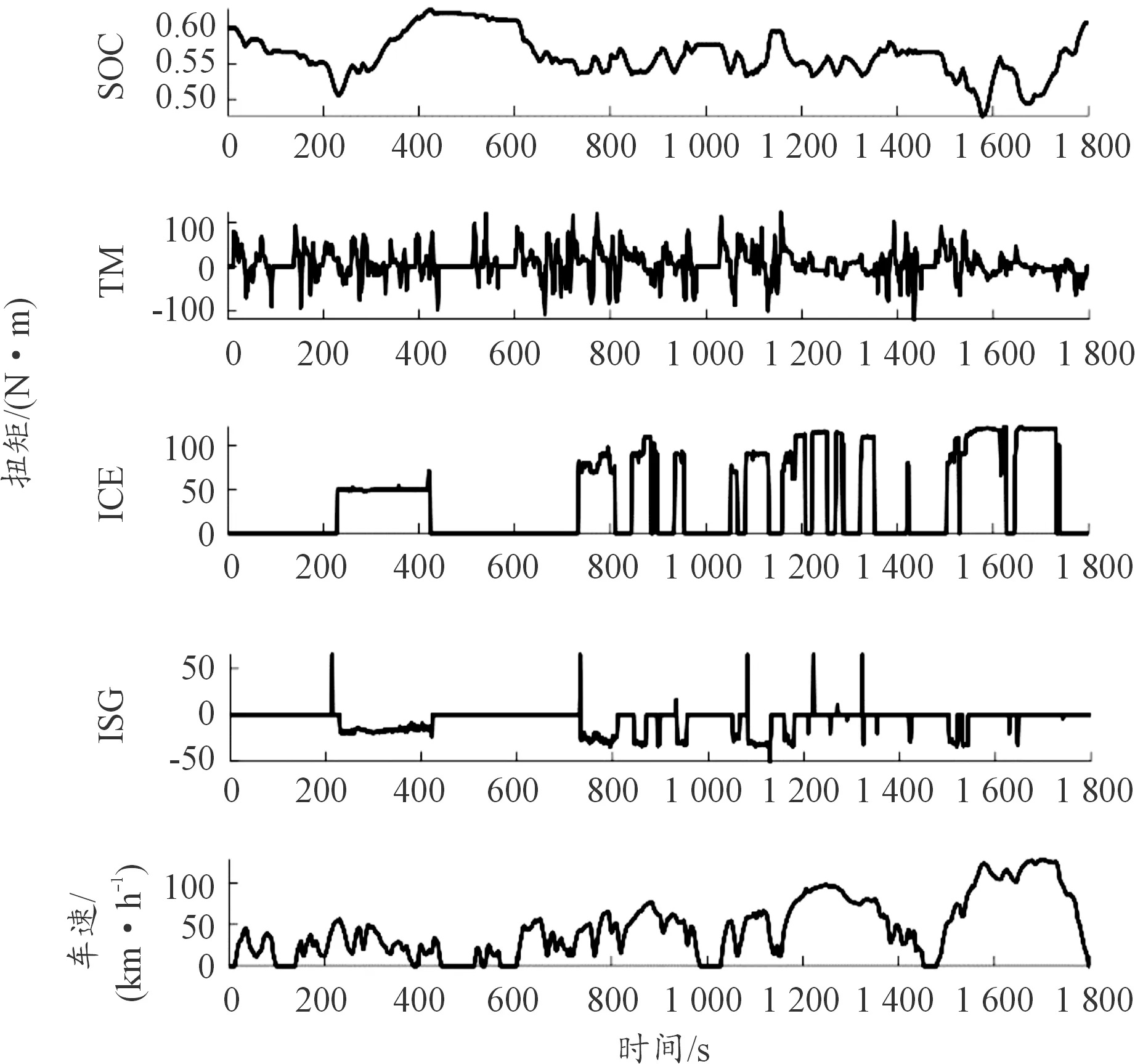

4 實車測試分析

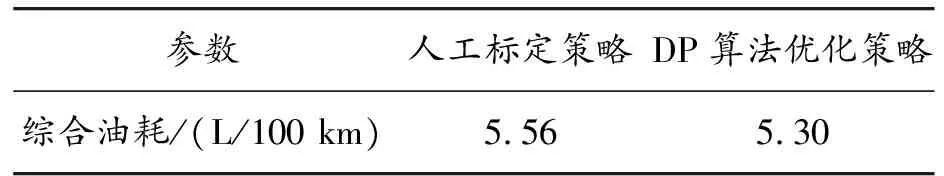

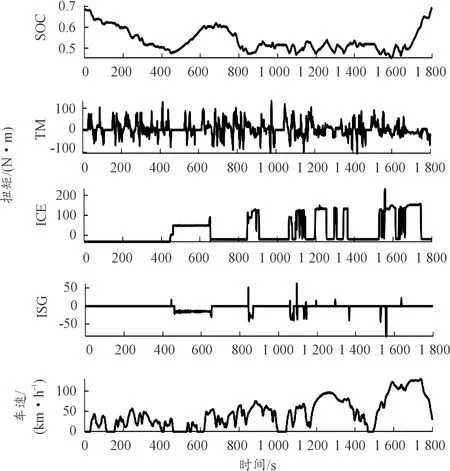

基于DP算法的優化結果,對邏輯門限策略中的工況切換線、串聯工況點和并聯運行經濟性進行優化,實測結果為5.3 L/100 km,相比人工標定策略燃油經濟性提升4.7%,優化后的邏輯門限策略在WLTC工況下的運行數據如圖7所示,優化后的規則控制在發動機啟動、停止,電機,發電機工作扭矩的輸出,更充分發揮并聯優勢,減少串聯發電工作時長,盡可能彌補串聯能量轉換效率較低的劣勢。WLTC工況起始階段,電池電量較高,整車運行在純電模式,在驅動扭矩需求較高的工況段,在優化后規則的實時能量管理策略下,混動總成進入串聯,發動機直驅和行車發電等工作模式,避免了長時間運行在串聯模式下帶來的多重能量轉化的問題,充分發揮發動機直驅優勢,實現了混動系統整體工作效率的提升。人工標定和DP策略算法優化后的邏輯門限策略測試結果對比如表3所示。可以發現,基于DP優化后的規則可以實現4.7%的燃油經濟性提升,充分體現了DP優化對整車節油潛力的發揮。

表3 人工標定和DP策略油耗對比

圖7 優化后邏輯門限策略實車測試結果

5 結論

針對某款串并聯混合動力汽車開展了能量管理策略優化的研究。首先針對某混合動力車型建立了基于邏輯門限規則的能量管理策略,并對規則閾值進行人工標定;利用動態規劃算法對全局最優能量管理策略進行尋優,并結合最優控制數據集對基于規則的策略進行優化。實車驗證表明,所提出的優化能量管理策略在WLTC工況下可實現4.7%的燃油經濟性提升,有效降低了實車應用中的燃油消耗。