預制小箱梁冬期施工技術研究

周騰、劉騎瑞

(1.中國雄安集團基礎建設有限公司,河北 保定 071000;2.中鐵二局集團有限公司,四川 成都 610091)

0 引言

冬季施工生產效率低下,增加了生產和管理成本,延長了施工工期,并且容易發生混凝土質量事故,增加了施工安全質量風險。同時,隨著道路中橋梁占比增大,預制梁冬季施工也越來越多。因此,研究預制小箱梁冬期施工技術具有十分重要的意義。

1 工程概況

雄縣至白溝連接線(一期)工程共設橋梁兩座,其中馬莊干渠中橋長42.9m,新蓋房分洪道特大橋全長3850.4m。其共需預制小箱梁672 片,每片小箱梁標準長度為35m。

2 氣候特點

雄縣至白溝連接線(一期)工程位于河北省雄安新區,其所屬區域氣候條件為溫帶大陸性氣候條件。通過查閱雄縣1968—2016 年相關氣象資料得知其多年平均氣溫約12.4℃,各季節氣溫差異較明顯,冬季最低氣溫為-22.2℃,年均無霜期204 天。

3 預制箱梁冬期施工特點及難點

一是冬期混凝土特點:通過查閱相關資料,當氣溫降至0~4℃時,其混凝土的凝結時間較15℃時延長約3 倍;當氣溫降至0.3~0.5℃時,就會導致混凝土的凍結,此時混凝土停止水化反應。當氣溫降至-10℃時,混凝土的水化反應會徹底停止,混凝土強度不再隨時間推移而增長。同時,因在負溫條件下混凝土中的游離水結冰,體積將增加約9%,會造成硬化的混凝土結構遭到凍脹破壞。

二是冬期施工安全、質量風險較大。因北方冬季天氣寒冷、施工場地容易結冰、取暖設備運行等易引發安全事故。同時冬期保溫措施如果不到位則容易發生混凝土凍脹、裂縫(紋)、結構疏散、表面泛霜等質量問題。

三是冬期施工成本較高。為保證冬期施工安全質量可控,需從混凝土原材料開始直到混凝土養護的全過程采取保暖防寒措施,為保證效果,需投入大量保溫材料、設施、設備和能源等。

四是冬期施工生產效率低下。寒冷天氣、混凝土強度增長緩慢等因素均會導致勞動力大幅下降,生產效率低下。

4 預制箱梁冬期施工措施

根據該工程所處區域氣候條件及預制箱梁結構特點,采用外部加熱法作為該工程的冬施方法,主要施工工藝為暖棚法蒸汽加熱。保溫棚根據現場實際情況分為3 個節段,便于吊裝拼接,節段間采用泡沫膠進行密封。

4.1 施工準備

4.1.1 技術準備

(1)在進入冬季前,設置專人負責收集與掌握當地氣象資料。提前編制冬期施工專項方案,對進入冬施的部位及總體部署作統一安排,以此加強冬期施工管理。

(2)為了確保預制箱梁冬施工作的有序開展,必須事先做好相應的技術準備工作。冬期施工前要按照冬期施工的專項方案向有關管理人員及作業人員做好技術交底工作,主要對冬施措施、溫度測量、熱工計算、質量控制要點、注意事項等進行培訓,使相關人員熟練掌握冬施的各項控制指標,確保冬施質量和安全。

(3)試驗室需提前對混凝土冬施配合比進行驗證。

4.1.2 原材料準備

(1)對進場原材料進行質量驗收,禁止不合格的原材料進場。對進場原材料按照品種規格分類儲存,并采取防凍結、防冰雪污染等措施。

(2)為了進一步提高混凝土的抗凍能力,要在原材料上采取相應的措施。應該選擇抗凍能力較強的水泥類型,資料表明早強硅酸鹽水泥的抗凍效果較好[1]。

(3)摻和料宜選用活性大、早強強度好的品種,控制摻量適宜。

(4)骨料宜采用含水率低、吸水率低的粗、細骨料,不得含有冰塊、雪團、凍結塊等。

(5)防凍劑或早強劑不得含有影響混凝土質量的有害化學成分,對混凝土施工性能、力學性能、耐久性能不得有負面不良影響。

4.1.3 物資、設備準備

(1)提前組織取暖機械設備及其燃料和其他防寒防凍物資進場,保障現場冬施需要。

(2)為保證原材料質量,需對商品混凝土站砂石料棚進行全封閉,采取保溫措施。同時,對混凝土罐車等包裹保溫棉,對各種機械設備更換防凍機油,加強維修與保養。

(3)對使用水采取加熱措施,水箱容量和水溫能滿足連續施工要求。

(4)對預制梁場供排水管道用棉氈包裹保溫,避免凍結。

4.2 預制箱梁鋼筋冬期施工

為了保證冬施期間鋼筋加工的質量,鋼筋存放在鋼筋加工廠內,并按要求采取下墊上蓋措施,防止因溫度過低造成表面結冰。同時,鋼筋加工、焊接等作業均在鋼筋加工廠內進行。根據《公路橋涵施工技術規范》(JTG/T 3650—2020)等要求,當在負溫度條件下進行鋼筋工程作業時,其冷脆性將會增大從而加大鋼筋斷裂的可能性。所以施工時應對鋼筋狀態加強檢查,并采取相關措施,防止鋼筋在運輸和加工過程中發生撞擊、產生劃痕。當必須在室外進行鋼筋調直、冷拉、焊接作業時,應采取有效的防雪、擋風等措施,并且其最低作業溫度不宜低于-20℃,焊接完成后焊接接頭嚴禁立刻接觸冰雪。同時,宜采取現場負溫條件下的焊接工藝試驗,經驗收滿足要求后方可正式作業。

4.3 預制箱梁模板冬期施工

預制箱梁模板采用鋼模板,在拼裝前清除冰塊冰碴、積雪,并應盡量避免用水對模板進行沖洗。預制梁模板拼裝完成后,在澆筑混凝土前2h 對鋼模板采用暖風機等設備進行預熱,使模板表面溫度達到5℃以上,防止混凝土澆筑到模板上后出現失溫凍結現象。

4.4 預制箱梁混凝土冬期施工

4.4.1 混凝土拌制

該工程預制箱梁采用商品混凝土,在生產前需對商品混凝土站冬施措施進行驗收,在生產過程中項目部需安排專人駐場,對生產過程進行監督。為保證混凝土拌和質量,冬期施工期間混凝土攪拌時間應比常溫情況下延長50%,同時混凝土拌和物的出機溫度不宜低于10℃。

4.4.2 混凝土運輸

為盡量減少混凝土在運輸過程中的熱量損失,混凝土應快裝快卸,運輸混凝土時盡可能地縮短運距,在運輸過程中對攪拌運輸車罐體采用保溫篷布進行包裹,對輸送泵輸送管采用保溫棉紗進行包裹,盡可能減少熱量損失[2]。應綜合考慮運距、施工效率等狀況進而安排合理的運輸方式,同時安排專人在商品混凝土站駐場,混凝土澆筑過程中一定要保證運輸路線通暢,最大限度地縮短運輸時間,盡量施工現場不押車,將混凝土在澆筑之前的溫度損失降到最低。

4.4.3 混凝土澆筑

在澆筑混凝土前,必須清除鋼模板和鋼筋上的冰雪和污垢,但不能用水沖洗,也不能使用蒸汽融化冰雪。在澆筑前應采取防風、凍結保護措施,一旦發現混凝土受凍則必須做出退場處理。在澆筑前需提前預埋測溫線,便于后期測溫。

混凝土出機溫度不低于10℃,入模溫度不低于5℃,盡可能選擇在白天溫度較高時澆筑混凝土,預制箱梁混凝土澆筑時選擇水平分層、橫向分段的澆筑順序,在澆筑頂板混凝土時,澆筑的同時及時采用棉被和保溫棚對澆筑完成部分進行覆蓋,減少混凝土先澆筑段熱量的損失,混凝土澆筑完成后立即采用保溫防凍措施。

4.4.4 混凝土養護

該工程預制箱梁混凝土采用暖棚法蒸汽加熱養護,在混凝土澆筑完成后,采取非常小的壓力將蒸汽成水霧狀覆蓋在混凝土表面,從而使混凝土在濕潤和蒸汽加熱的情況下凝固,這種方法加熱溫度較好控制,并且濕度較高,有助提高混凝土的質量和外觀[3]。采用蒸汽養護時,澆筑完成后開始養護的溫度不低于5℃。保溫棚實體圖,詳見圖1 所示。

圖1 保溫棚實體圖

混凝土蒸養分為靜養、升溫、恒溫、降溫4 個階段:

靜養階段:靜養階段是指混凝土澆筑完成后到混凝土初凝之前的階段。此時混凝土中的水泥開始發生水化反應,使得混凝土凝結硬化并獲得一定的初始結構強度,有利于其抵抗升溫階段導致的膨脹變形。一般為時長1~3h,該項目控制時間為2h。

升溫階段:靜養后逐步增大送氣量,使棚內溫度逐漸上升。該工程預制箱梁結構表面系數為6.2>6m?1,升溫速度控制為不大于15℃/h。升溫至25℃。

恒溫階段:升溫后調整送氣量,使棚內溫度保持在25~30℃。恒溫階段混凝土將發生一系列化學反應,進而影響混凝土硬度及其耐久性,所以這是混凝土蒸養過程至關重要的一環。

降溫階段:降溫階段是指按照一定速率將混凝土從恒溫養護溫度降低冷卻至室溫的階段。根據相關規范要求,降溫速度不宜過大,該工程預制箱梁結構表面系數為6.2>6m?1,降溫速度控制為不大于10℃/h。

4.4.5 混凝土測溫管理

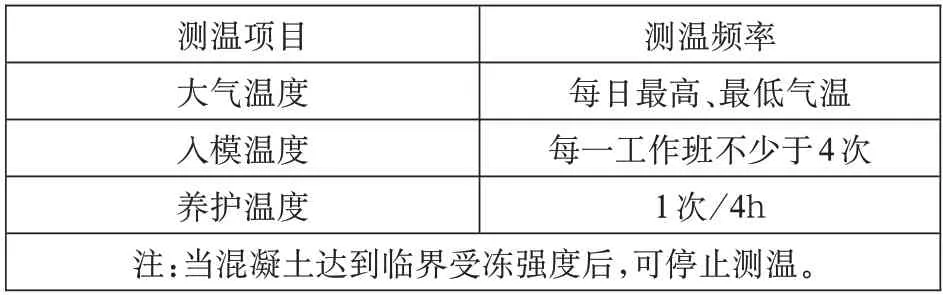

混凝土澆筑完成后及時吊裝保溫棚覆蓋預制梁,并采用蒸汽發生器輸入蒸汽控制棚內梁體周圍的濕度和溫度。在蒸養過程中,對箱梁進行溫度監控,定時測定混凝土芯部溫度、表層溫度以及環境溫度、相對濕度等。混凝土養護過程中溫度不宜高于入模溫度超過50℃,芯部溫度不宜高于表面溫度超過20℃,混凝土表面溫度不宜高于大氣溫度超過20℃。測溫項目及頻次應符合表1 的相關規定。

表1 測溫項目及頻率表

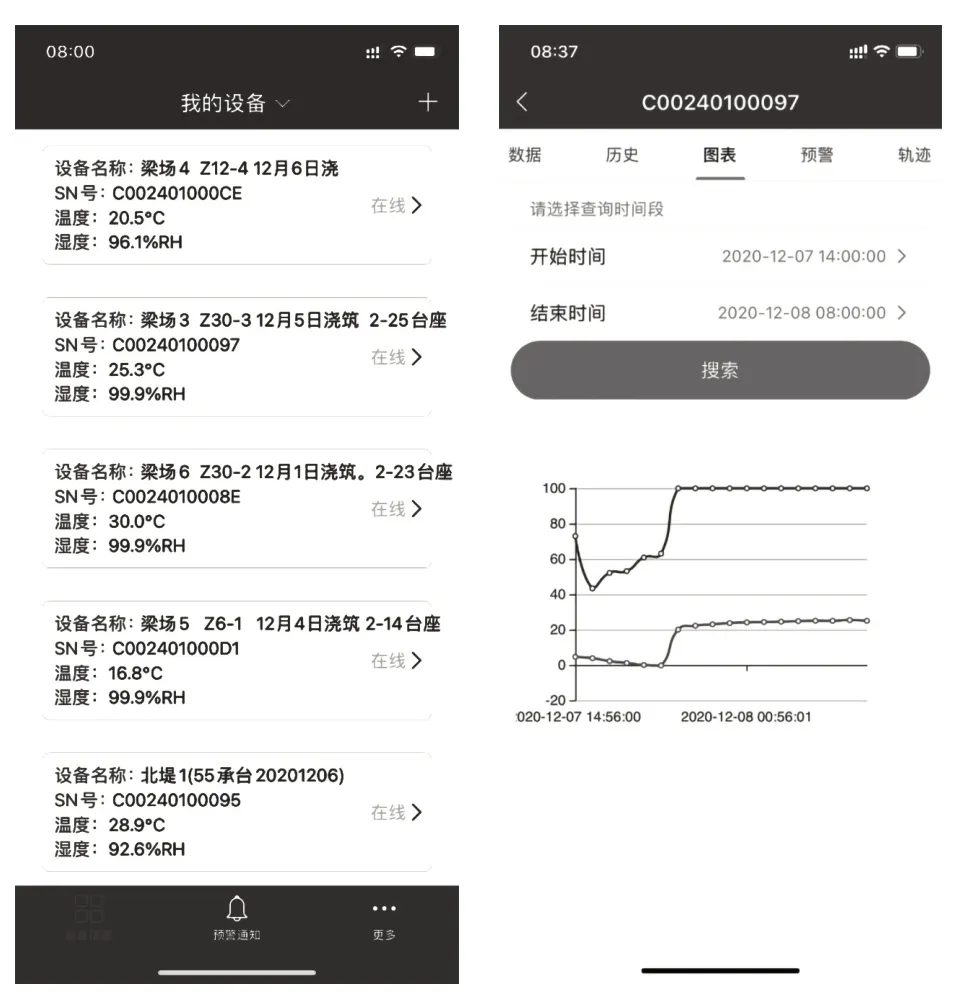

混凝土表面及模板外側溫度采用測溫槍進行快速測量,混凝土芯部及暖棚內溫度濕度采用無線測溫技術,通過手機APP 實時掌握現場養護情況,詳見圖2、圖3。通過無線測溫技術在項目冬施工中的應用,大大提高了溫度測量效率和準確性,為混凝土各保溫養護階段的溫度調整提供更加可靠的科學數據。

圖2 使用無線測溫儀自動生成混凝土內部溫度曲線

圖3 棚內溫、濕度自動檢測APP 記錄

4.4.6 預制箱梁模板拆除冬期施工

冬期施工混凝土的模板與保溫棚的拆除需同時滿足以下三個條件:

(1)模板和保溫棚在混凝土達到要求強度(受凍臨界強度、拆模強度、張拉強度等)后方可拆除。

(2)混凝土冷卻到5℃后方可拆除模板和保溫棚。

(3)拆模時應測量混凝土表面溫度,若混凝土表面溫度與環境溫度溫差大于20℃時,應對混凝土表面采取使其緩慢冷卻的臨時覆蓋措施,避免混凝土表面產生裂縫。

5 結語

隨著我國對基礎建設的不斷投入,公路網不斷延伸、覆蓋,公路橋梁不斷增加,預制梁冬期施工將會越來越多。做好預制梁冬期施工過程中各項工序的把控將會是保證預制梁施工質量的關鍵點。通過對預制箱梁表面溫度、保溫棚溫度、芯部溫度和大氣溫度等進行測量觀察可知采用暖棚法蒸汽養護是行之有效的。