基于板框壓濾機間斷卸料自動控制的應用研究

殷冠軍, 趙子恒

(中國恩菲工程技術有限公司, 北京 100038)

0 引言

在冶金、化工、環保污水處理等工藝中,運用板框壓濾機進行固液分離較為普遍。隨著智能工廠理念的實踐,要求設備具備更高的生產過程可控性,盡可能減少生產線人工參與。板框壓濾機本體運行有自動、手動兩種模式,目前新型壓濾機一般采用全自動運行模式,通過一套或多套PLC(Programmable Logic Control system,可編程邏輯控制系統)進行控制,全程無擾運行。

壓濾機與前后工藝段結合的連續控制一般由兩種方式實現,一是通過壓濾機本體PLC連接上下游設備驅動器,輸出連鎖控制;二是通過OPC(OLE for Process Control,用于過程控制的OLE技術)協議、Profibus-DP、Profinet、Modbus RTU等通訊方式,與上位機DCS系統進行數據通訊,輸出連鎖信號自動控制上下游設備。在壓濾機下游設備中,承接固體渣料的運輸皮帶/螺旋給料機尤其重要,若其發生故障,停轉或發生堆料,上游壓濾機必須連鎖停止運行。

設計過程中,一般采用較大輸出功率電動機驅動輸送裝置,以滿足壓濾機卸料的特殊要求。但在實際生產中,由于進料量、渣量、物料粘度、含水量等參數變化,設計選型的驅動裝置負荷并不一定滿足生產需要,出現堵料、電機燒毀等故障。為了保證壓濾機平穩運行,使整個生產過程平穩、連續,本文通過優化壓濾機自動卸料工序的控制邏輯,拆分集中卸料的瞬時負荷,實現降低頻發故障的功效。同時以某項目“除鐵鋁壓濾”子項及“產品過濾及包裝”子項板框壓濾機不同的改造方案作為對比,驗證自控程序優化的優越性。

1 背景及問題描述

某項目為紅土鎳礦濕法冶金項目,進料品位約為1%紅土鎳礦,經高壓酸浸氧化還原及一系列冶煉工藝后,產出含水約為40%的氫氧化鎳鈷水合物(固體粉末)產品。其主工藝流程中,除鐵鋁壓濾、產品過濾及包裝兩工段使用了原產國為芬蘭的LAROX板框式壓濾機。除鐵鋁壓濾工段中,典型進料配方為11 m3/次,出渣量為3.5 t/次。

LAROX板框式壓濾機,采用先進控制系統,理論上可實現全自動運行、無人值守。其本體主控CPU為西門子S7-300系列,采用倍福分布式IO接口卡件。分布式子站有液壓油站、門控安保、板框升降、濾布檢測、壓縮空氣控制及HMI人機交互6個子站,主控制器與子站之間通過Profibus-DP協議進行通訊。壓濾機后端螺旋輸送機驅動電機的控制信號集成到主控CPU中。其與上位DCS系統之間通訊也采用Profibus-DP通訊協議,信號上傳至總控制室顯示。

壓濾機的運行過程分為:過濾、一次擠壓、洗滌、二次擠壓、空氣干燥、濾餅排放。其中濾餅排放工序主要工作為:壓濾機壓濾成型的濾餅在干燥完成后,壓濾機上的板框組件將打開,同時其濾布移動機構啟動運行,濾布上的濾餅從過濾機兩邊排出。一般一次卸料時間為三層濾板的滾動時間,約30 s。

某項目“除鐵鋁壓濾”工段使用兩臺PF939型號LAROX壓濾機(下文稱為除鐵鋁壓濾機),“成品過濾及包裝”工段使用兩臺PF942型號壓濾機(下文稱為產品壓濾機),每臺均含濾板24層,單次卸料分別為3.5 t、2 t。瞬間排放的高重量濾餅(固體渣/成品)是對后續工藝螺旋輸送機工作性能的嚴重考驗,生產過程中頻繁出現運輸機堵料、壓死和電機過負荷燒毀的情況。

為解決上述問題,產品壓濾機子項依次采用以下方案解決問題:(1)更換后續工藝螺旋給料電動機,將電動機功率由11 kW提升至22 kW;(2)在壓濾機給料角倉與螺旋輸送機之間增加泵閥,通過泵閥緩沖批量集中進料,將濾餅勻速蠕動進螺旋輸送機中;(3)嚴格控制濾餅工藝參數,保證其濕度和粘度,以防止堵料現象發生。每臺壓濾機改造費用約20萬元,工期1天。

為解決上述問題并節省改造成本,除鐵鋁壓濾機在改造時,分析故障產生的根本原因,通過變更壓濾機卸餅程序,將集中卸料轉變為間斷卸料,解決了上述故障頻發的問題。

2 解決方案

2.1 故障分析

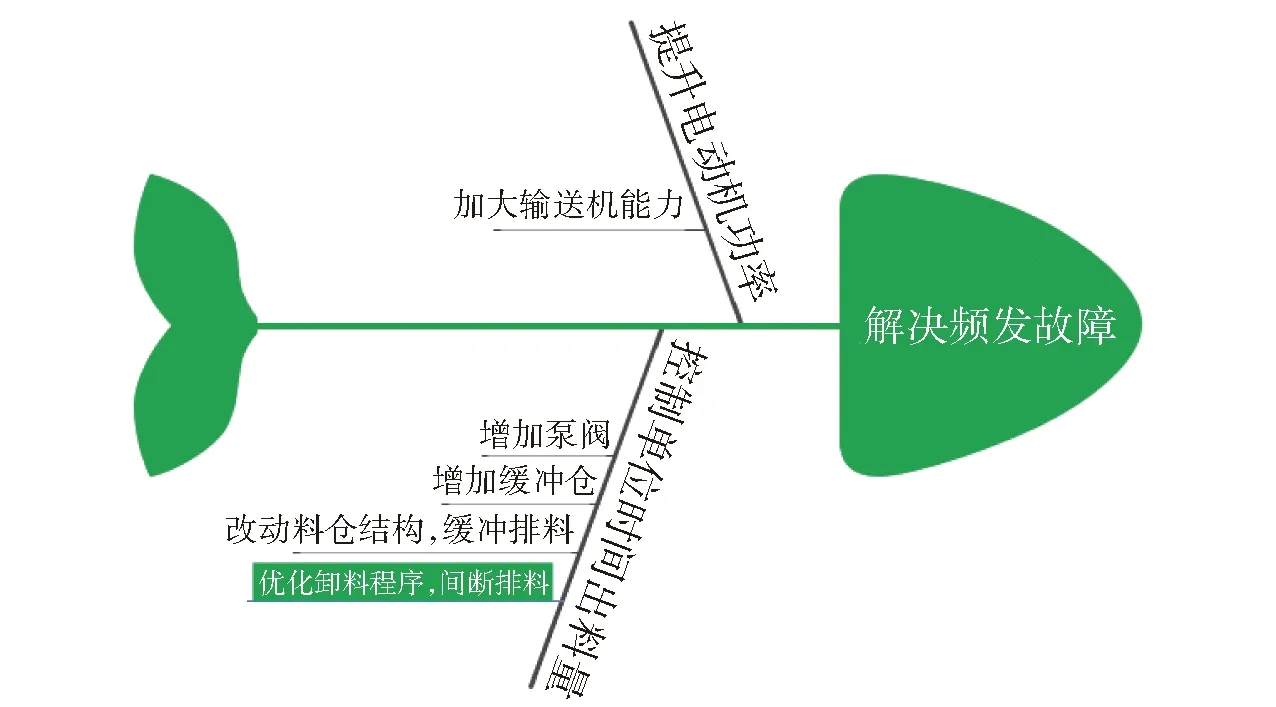

螺旋給料機堵料、壓死或負荷過大乃至燒電機故障,其根本原因是短時間內大量物料集中排放,從壓濾機角倉直接進入螺旋給料機受料端。可以從兩種思路緩解這種情況:一是加大輸送機能力,二是控制單位時間出料量。第一種思路解決辦法是不斷提升輸送機電動機功率,直至其滿足壓濾機卸料直至其滿足壓濾機運行卸料工序時,后續工段能連續無故障運行,能連續無故障運行;第二種思路有兩種途徑解決:一是通過改動料倉結構、添加泵閥或緩沖倉,二是優化卸料程序,延長卸料總時間。第一種思路解決方案和第二種思路改動設備物理結構的方案施工難度大,需要一定的改造空間,而卸料程序優化方案改動簡單,僅需改動壓濾機卸料程序,無需硬件改造。

2.2 優化方案

2.2.1 條件分析

對原控制程序進行分析:壓濾機在完成濾餅干燥后,啟動卸餅程序。卸餅時,全部板框打開,液壓站驅動濾布前進電機,使濾布向前運動。如圖1所示,壓濾機兩側濾布轉動輥處均有刮刀,可把濾餅刮落,濾餅通過自重掉落在壓濾機兩側的角倉中。

1.隔膜 2.濾布 3.濾餅 4.刮刀 5.沖洗噴頭圖1 壓濾機濾餅排放示意圖

圖2 壓濾機后段螺旋給料機堵料、壓死故障處理思路圖

根據卸料原理,程序優化時需考慮以下幾點:

(1)僅第一板濾餅卸料需進行間斷卸料,之后兩段板卸料為濾布再清理,濾餅料量很少,為壓濾機工作效率考量,無需進行間斷卸料。

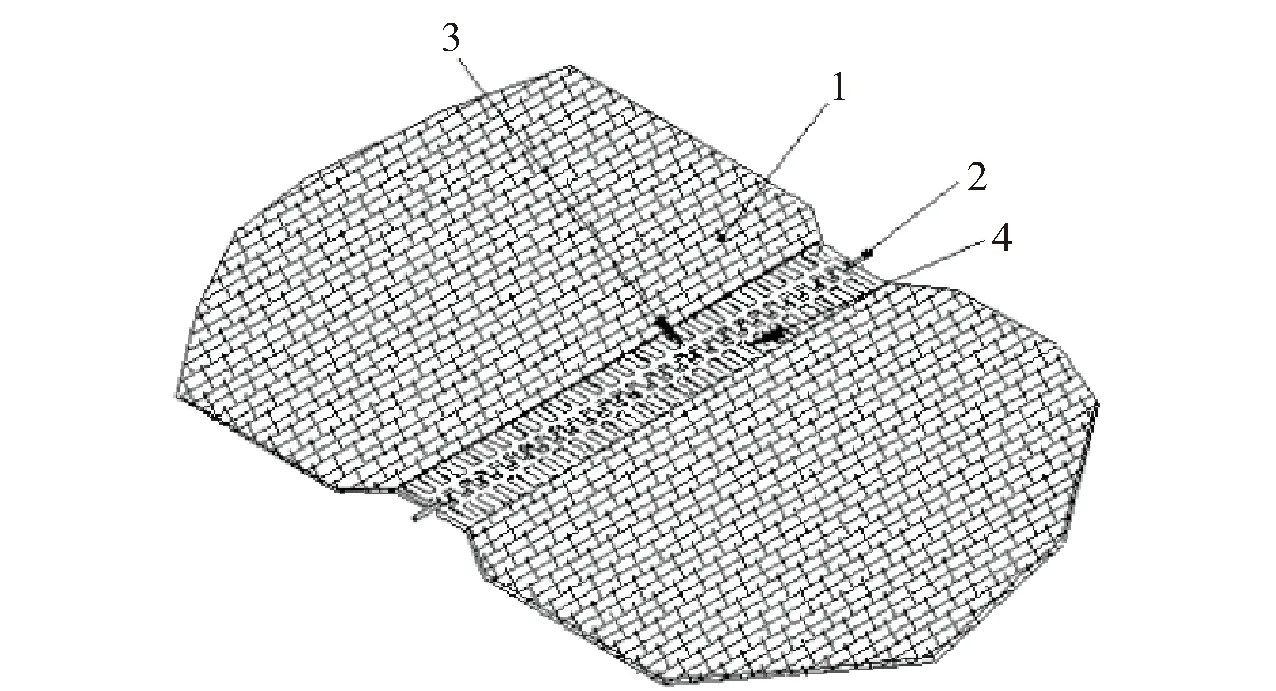

(2)壓濾機濾布通過一條金屬接縫回環在一起,如圖3所示。為保證每次壓濾時,濾布接縫均位于轉動輥表面,而不是在壓濾艙(如圖1隔膜與濾布之間形成的密閉空間),需通過濾布接縫檢測器和濾布前進編碼器兩個傳感器共同計算,得出卸餅時濾布最終前進的相對距離。本文實例選用PF939除鐵鋁壓濾機,單板長度為1 440 mm、托輥半周長為314 mm。所以每次卸餅時計算單板前進距離時以 1 754 mm作為有效距離。

1.濾布 2.金屬接縫 3.金屬鉤 4.強力膠圖3 壓濾機濾布極其金屬接縫示意圖

(3)卸餅程序執行時,需考慮原連鎖條件的適用性。具體為:①壓濾機板框需始終處于卸餅位,卸餅插銷傳感器信號置1,板框高度傳感器反饋信號在允許范圍內;②壓濾機保護門處于閉合狀態,門框傳感器信號置1;③干燥空氣閥門均已關閉,閥門開到位信號置低電平,關到位信號置高電平;④模式處于全自動卸料模式。

2.2.2 變量分析

方案需選擇合適的執行變量,當前進驅動電機運動時,濾布在極短的時間(約5 ms)加速至約0.2 m/s(記為v,視作勻速運動)。所以,濾布前進距離可通過時間計算,也可以通過濾布運動的相對距離進行計算。本實例中選用濾布運動相對距離變量。

(1)記單次卸餅時濾布間隔運行次數為n。

(2)記卸餅時濾布間隔運行時間為t(單位s)。

(3)設濾布當前位置為S(濾布位置可通過脈沖編碼器進行計算,根據定位輥轉動的圈數、半徑和脈沖數對應變換,為簡化表示,本文中將濾布脈沖直接轉化為mm)。

(4)濾布卸餅程序執行時,打開板框并定位,記此時濾布相對位置為S1(相對于接縫位置,單位為mm)。

(5)記濾板長度為L(單位mm),本文實例為1 440 mm。

(6)記輥筒半徑為R(單位為mm),本文實例為100 mm、半周長為314 mm。

(7)單板濾布卸餅需要前進的距離為L+πR,本文實例為1 754 mm。

(8)計算單次相對運動距離(|(L+πR)/n|)。

2.2.3 程序方案

編寫濾布間斷卸料執行程序:

(1)上文中,程序優化前置條件均作為間斷卸料程序必要條件。全部滿足后,程序使能。

(2)建立靜態全局變量m,n,并通訊至觸摸屏HMI及DCS上位機。操作員可在控制中心、現場操作屏幕修改兩個參數。

(3)建立約束條件,當S1≤S (4)建立局部變量S2,記為當前濾布位置暫存位。卸餅程序啟動,濾布向前運動時,將S1傳入S2。 (5)當S=S2+|(L+πR)/n|時,使用上升沿置位時間繼電器,同時將當前濾布位置S記入S2。 (6)t時間后自復位,同時驅動濾布繼續運動。 (7)循環執行至不滿足第3條約束條件,跳出執行,進入原程序運行。 在某紅土鎳礦冶煉項目中,對除鐵鋁壓濾工況的壓濾機進行間斷卸料優化改進,通過試驗最終選定m=8 s、n=3次的優化參數,壓濾周期比改造前每輪多耗時24 s。除鐵鋁壓濾每輪工作周期約25 min,總耗時上升約1.6%,占比極小。 壓濾機間斷卸料優化程序的改進,既保證了壓濾機整體運行效率的平穩性,又滿足了后續螺旋給料機的負荷承受能力,極大減少了故障頻次。在程序改進后,輸送機壓料、電機過負荷燒毀的現象基本不再發生。 相較于成品壓濾及包裝工況的設備改造,本文采用的方案無需考慮改造空間上的限制,沒有硬件上的投資和改動,升級過程簡單高效,程序下載安裝和試驗整體僅耗時2 h,既節省了改造成本,又保證了生產穩定運行。 智能設備優化控制的改進是工業企業面向未來,適應智能化、數字化發展的必然舉措。在設備故障綜合解決方案考評時,技術人員應選用適當節省成本的方案,或應用更合理的方案進行技術創新。本文應用間斷卸料優化控制方式,改進了壓濾機卸餅控制程序,減輕了后續螺旋給料機瞬時運行負荷,極大降低了故障發生概率。本文案例應用并未改變現有系統的硬件,節省了改造成本和時間,以更加簡便的方式實現工廠智能升級,對有壓濾機卸料有改造需求的同類項目有借鑒意義。2.3 應用案例

3 結語