湖山鈾礦離子交換工藝的改進優化研究

高君麗, 韓雪濤, 張劍勇, 陳森才

(中廣核鈾業發展有限公司, 北京 100000)

鈾是核能開發利用的基本原料[1],通過濕法工藝將鈾從礦石中溶出,經離子交換等工藝進行濃縮,再進一步純化獲得[2-4]。從浸出液中進行鈾的濃縮主要包括離子交換法、溶劑萃取法、沉淀法三種工藝,最常用的是離子交換法與溶劑萃取法,其中離子交換法具有效益高、通用性強、操作簡單、不造成有機污染物等特點,相比溶劑萃取法一定優勢[5-6]。采用硫酸浸出的酸法浸鈾工藝,溶解鈾主要以[UO2(SO4)2]2-和[UO2(SO4)3]4-陰離子絡合物形式存在,采用陰離子吸附劑(如強堿性陰離子樹脂)對硫酸鈾酰絡陰離子的選擇性吸附,從浸出液中回收鈾[7]。

納米比亞湖山鈾礦是全球超大型鈾礦床之一,于2012年由中廣核集團公司收購。該礦采用酸法攪拌浸出工藝,實現年產6 500噸八氧化三鈾,以產能計,為世界第二大鈾礦[8]。投產運行以來,逐漸出現離子交換區域吸附尾液鈾濃度高、貧樹脂鈾濃度高等問題,生產受到影響[8-9]。為此,采用湖山鈾礦石在實驗室浸出后獲得的含鈾溶液作為吸附原液,開展LXA800離子交換樹脂的室內條件試驗和擴大試驗,研究了pH值、吸附線速度,初始鈾濃度、雜質鐵離子(Fe3+)和氯離子(Cl-)影響等參數,并進行了多輪次的吸附循環擴大試驗,以獲取一定試驗數據對相關實際生產工藝進行改進優化,降低吸附尾液和貧樹脂中鈾濃度。

1 材料與方法

1.1 樹脂

采用湖山鈾礦生產使用的LXA800型離子交換樹脂,是一種具有季銨活性基團的凝膠強堿陰離子樹脂,總交換容量為1.6 eq/L,對鐵和硅具有好的耐受性。

1.2 吸附原液的制備

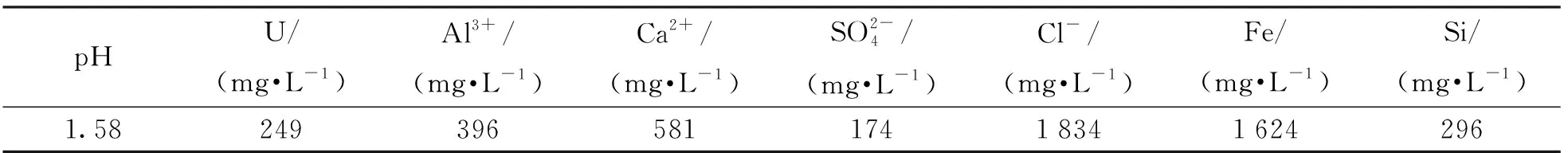

在實驗室采用取自湖山鈾礦的礦石進行酸法浸出獲得含鈾原液,主要化學成分如表1所示。

表1 吸附原液化學分析結果

1.3 試驗方法

試驗分為小柱吸附和大柱吸附兩部分。小柱吸附試驗主要研究吸附原液pH值、吸附線速度、初始鈾濃度、雜質鐵離子(Fe3+)和氯離子(Cl-)影響等參數。大柱吸附試驗用于擴大試驗,研究樹脂流化和多輪循環下樹脂穩定性等參數。

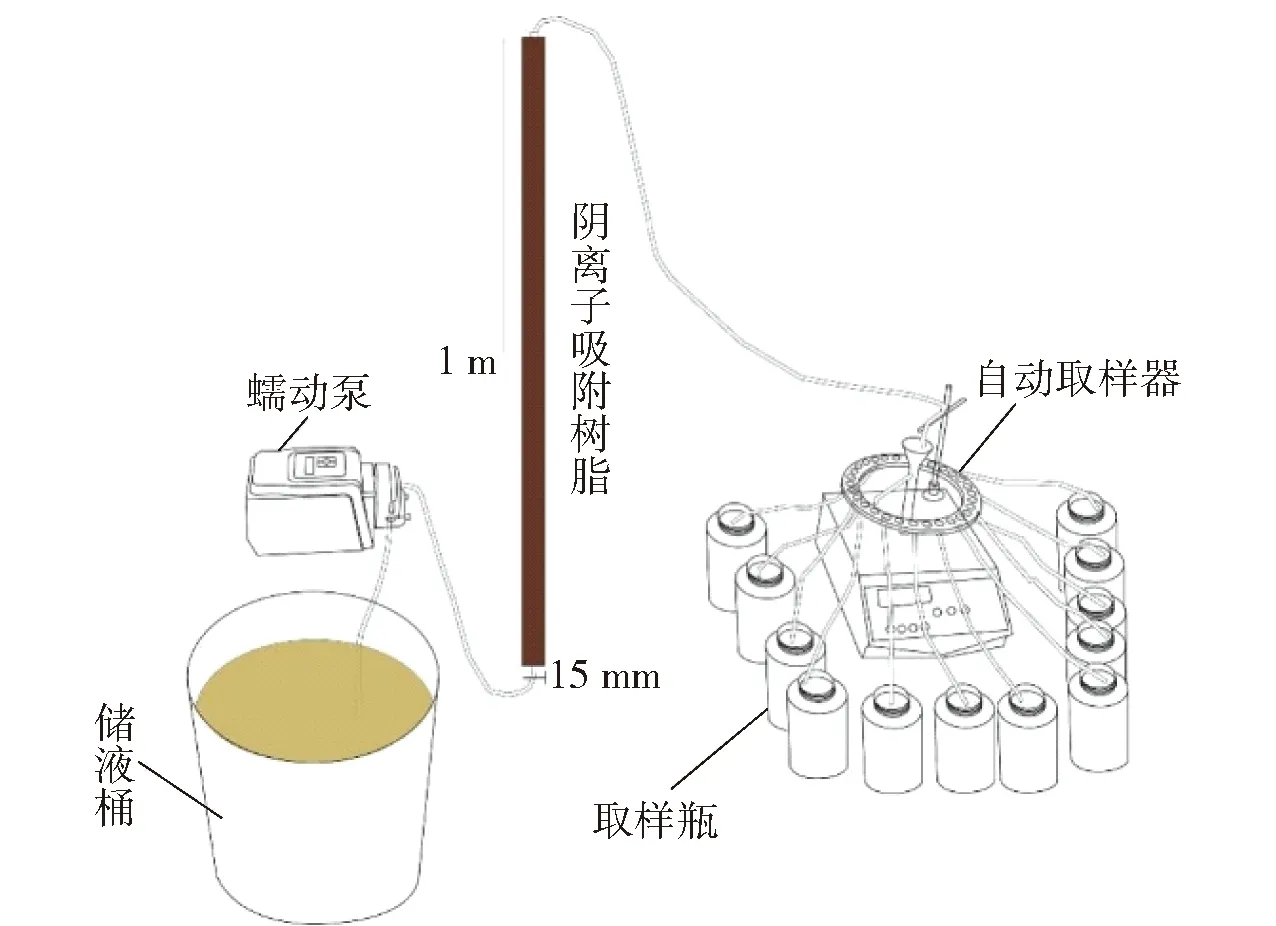

1.3.1 小柱吸附試驗

柱吸附試驗取一定量LXA800型號樹脂,在離子交換柱中進行,如圖1所示。吸附柱直徑15 mm,高度1.5 m。取新鮮樹脂用去離子水轉入玻璃交換柱內。用蠕動泵控制吸附原液流量,原液從玻璃交換柱底部進入,自下而上流經樹脂層,尾液收集在集液桶中。試驗過程中采用自動取樣器定期采集吸附尾液進行化學分析監測。

圖1 動態吸附柱

1.3.2 大柱吸附試驗

擴大試驗也是在離子交換柱中進行,如圖2所示。吸附柱直徑50 mm,高度1.5 m,試驗方式同上。

圖2 擴大試驗柱

1.4 分析方法

采用pH計測定樣品的pH值,釩酸銨滴定法和電感耦合等離子體-光發射光譜儀ICP-OES(Prodigy High Dission ICP,TELEDYNELEeman Labs,USA)測定樣品鈾濃度。

2 結果與討論

2.1 小柱吸附試驗

2.1.1 原液pH值對穿透曲線的影響

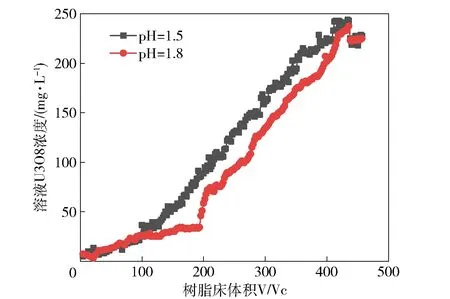

在初始鈾濃度為210 mg/L、進液線速度為1.50 m/h的條件下進行2個吸附柱試驗,原液pH值分別為1.50、1.80。尾液鈾濃度穿透曲線如圖3所示。

圖3 不同pH值原液吸附穿透曲線

在同樣的進液線速度下,pH=1.50吸附柱比pH=1.80更快穿透,前者在約100個床體積時尾液鈾濃度開始快速上升,后者則近200個床體積。pH=1.50和pH=1.80的吸附柱樹脂鈾含量分別為31.5 g/L和38.3 g/L。吸附效果與pH值正相關。

2.1.2 進液線速度對鈾吸附的影響

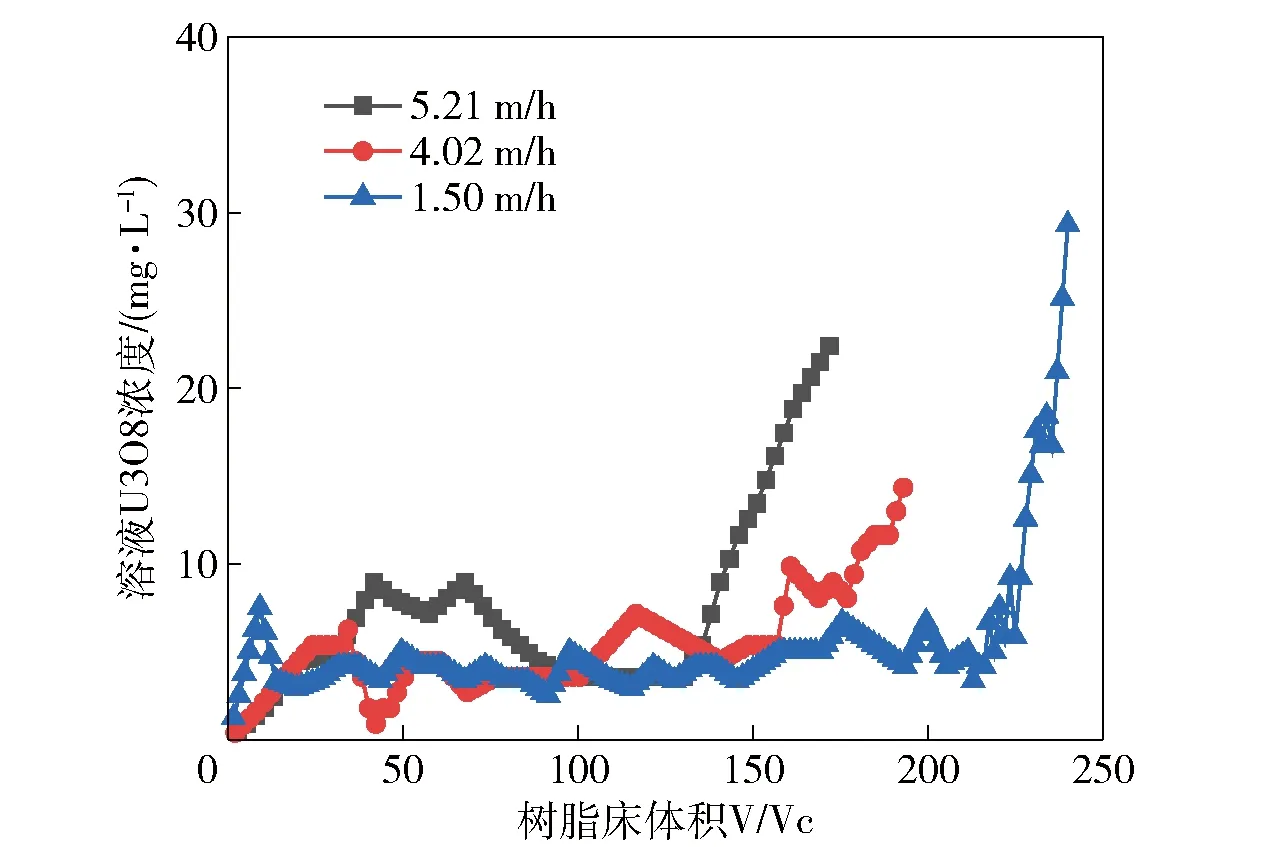

在初始鈾濃度為210 mg/L,pH=1.80的條件下,分別開展進液線速度為1.50 m/h、4.02 m/h、5.21 m/h的吸附試驗,結果如圖4所示。

圖4 不同線速度吸附尾液鈾濃度穿透曲線

線速度在1.50 m/h、4.02 m/h、5.21 m/h條件下的樹脂床體積分別為220、160和130。隨著進液線流速增大,溶液中吸附質離子與吸附劑表面的接觸時間減少,吸附柱穿透所需時間明顯減小,穿透床體積與進液線速度大致成線性反相關關系。

2.1.3 初始鈾濃度對穿透曲線的影響

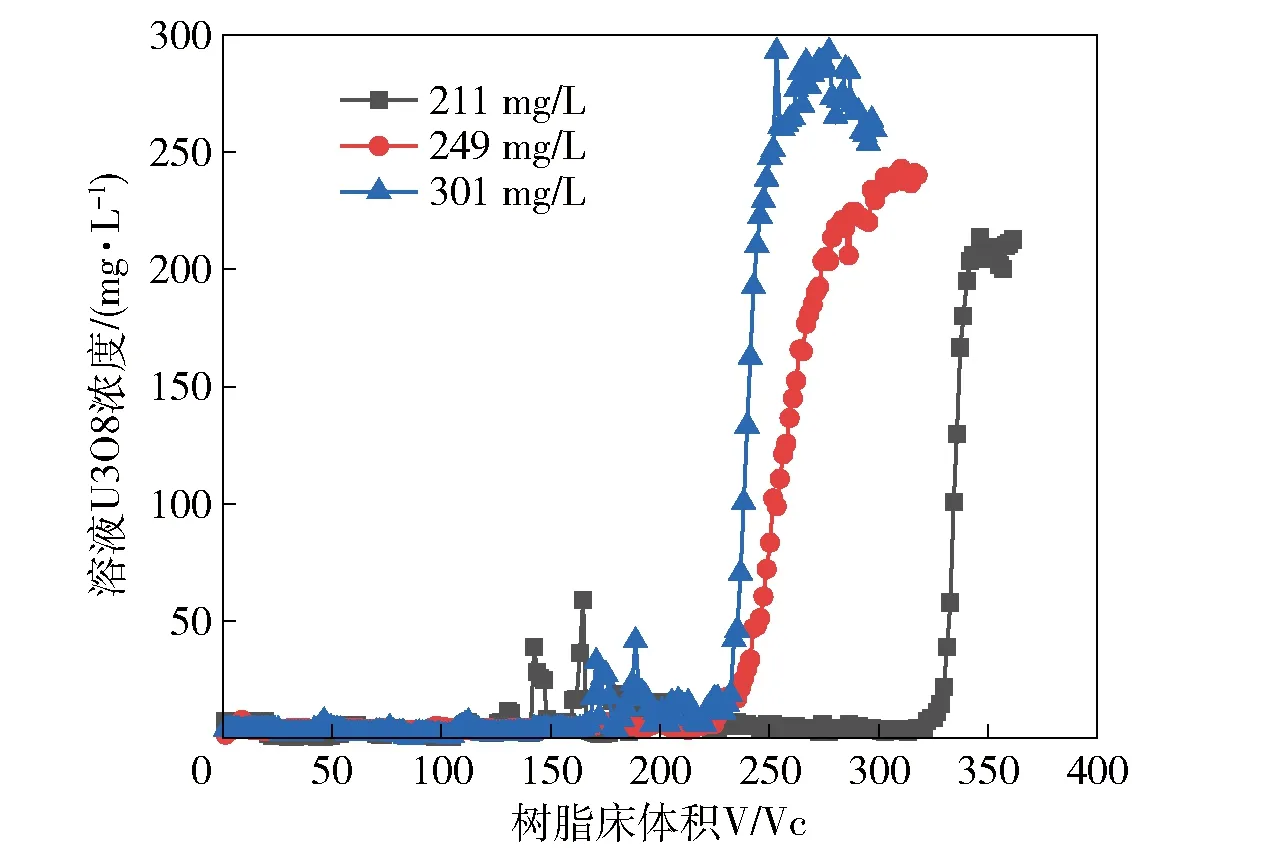

在pH=1.80,進液線速度為1.50 m/h的條件下,分別進行原液鈾濃度為211 mg/L、249 mg/L、301 mg/L的吸附試驗,尾液鈾濃度穿透曲線如圖5所示。

圖5 不同初始鈾濃度原液吸附穿透曲線

原液鈾濃度為249 mg/L和301 mg/L吸附柱穿透床體積在230~240之間,兩者基本相當,鈾濃度為211 mg/L穿透則顯著大于前兩者,床體積約為330,表明原液鈾濃度210~250 mg/L的區間可顯著影響吸附柱的穿透速度。

2.1.4 共存離子鐵離子(Fe3+)和氯離子(Cl-)的影響

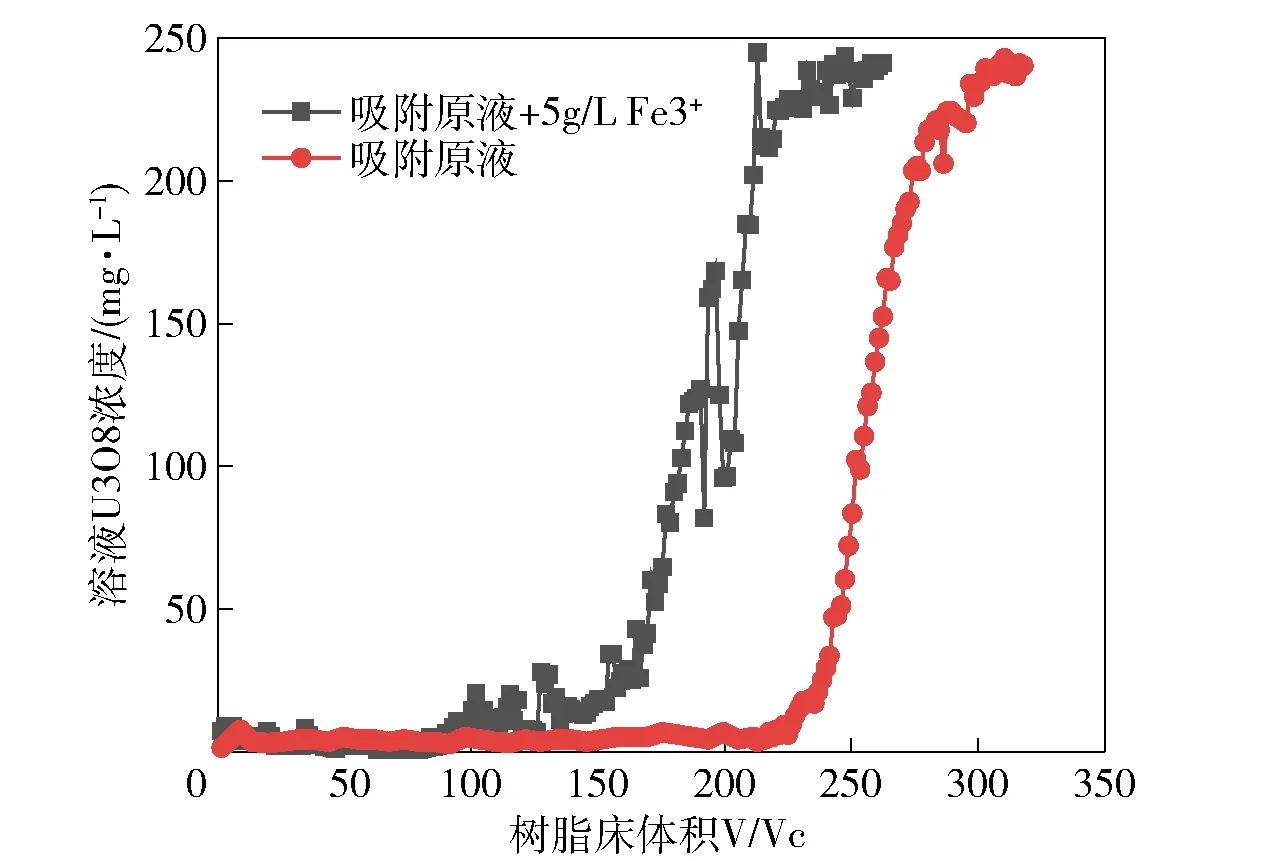

在初始鈾濃度為210 mg/L,pH=1.80,進液線速度為1.50 m/h的條件下,開展吸附原液、吸附原液含+1 g/L Cl-、吸附原液含+5 g/L Fe3+的吸附對比試驗,結果如圖6、圖7所示。

圖6 樹脂吸附曲線-共存Cl-

圖7 樹脂吸附曲線-共存 Fe3+

原液中過多的 Fe3+和Cl-均會導致穿透床體積減小,1 g/L Cl-影響相對較小,與未添加Cl-的原液吸附結果相比,穿透床體積減小了約40;5 g/L Fe3+影響相對較大,穿透床體積減小約80。因此,湖山鈾礦需要關注 Fe3+的累積對離子交換工藝的影響。

2.2 擴大試驗

2.2.1 樹脂流化膨脹試驗

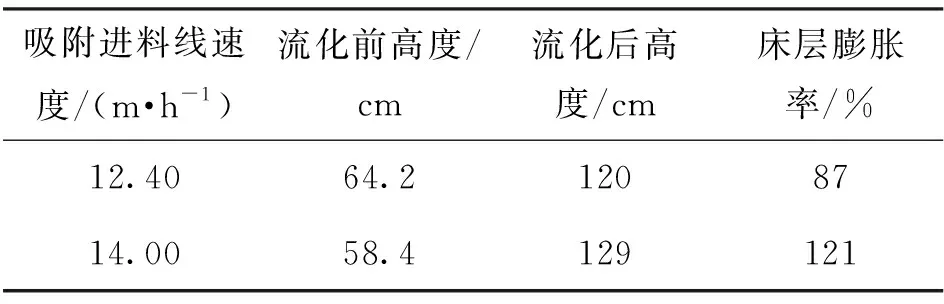

在進液線速度為12.40 m/h和14.00 m/h的條件下,開展流化床樹脂膨脹試驗,試驗結果如表2所示。

表2 樹脂吸附流化膨脹試驗結果

樹脂流化塔設計中,一般吸附段的床層膨脹率不宜超過100%。

根據表2可知,吸附時線速度越大,樹脂床層膨脹率越大,吸附進料線速度控制在14.00 m/h以下。

2.2.2 樹脂循環擴大試驗

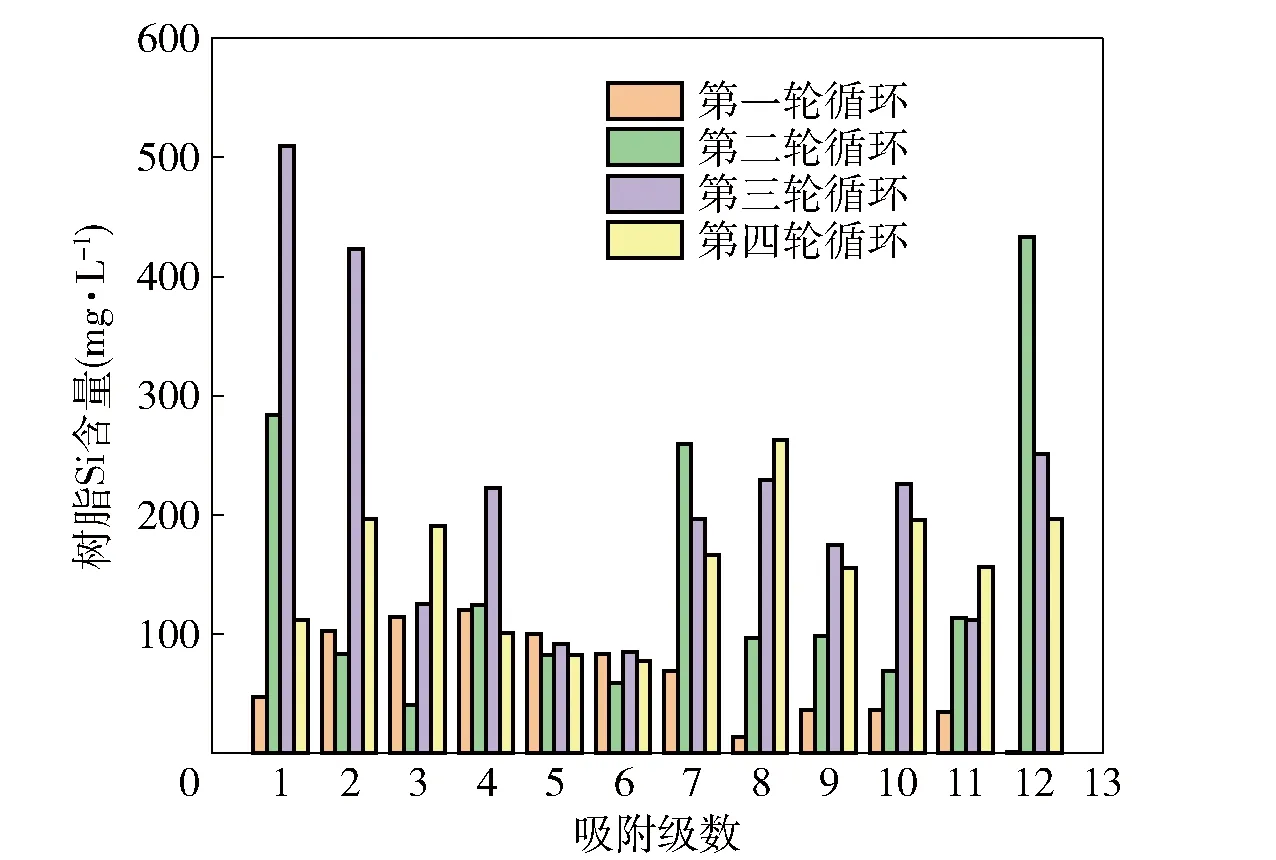

模擬實際生產中離子交換塔12級吸附過程,開展四輪循環試驗,考察實際生產過程中樹脂多次循環使用下的吸附能力,樹脂循環擴大試驗的吸附時間為3.5 h,吸附進料線速度為12.40 m/h,樹脂樣品皆取自首柱。樹脂中鈾 (U3O8) 含量、總鐵 (Fe) 含量和總硅 (Si) 含量的吸附循環曲線如圖8、圖9和圖10所示。

圖10 樹脂吸附Si循環曲線

循環試驗首次吸附循環不控制吸附時間,直至首級樹脂達到飽和(出料濃度約等于進料濃度),末級濃度低于10 mg/L。

從圖8可知,第1輪的1~3級,飽和樹脂含量高是因為新樹脂吸附時間較長導致。經過多輪次的循環,飽和樹脂的U3O8濃度位于20~35 g/Lwsr,符合正常要求。

從圖9可知,飽和樹脂中總Fe含量并無明顯規律,介位于2~8 g/L之間。

從圖10可知,飽和樹脂中Si含量并無明顯規律,介位于100~400 mg/L之間。

3 結論

(1)本試驗中,吸附原液pH值升高,則樹脂吸附能力加強,pH值>1.80后吸附效果較好。同樣條件下。pH=1.50時比pH=1.80時,樹脂更早達到穿透點。

(2)線速度在1.50~5.23 m/h范圍內,線速度越大,樹脂吸附越早穿透,所需的穿透體積越低。

(3)原液鈾濃度對飽和樹脂容量影響不大。原液鈾濃度升高,穿透體積減少,飽和體積減少。

(4)原液中過多的Fe3+和Cl-會導致過早穿透,同時影響了穿透和飽和的體積倍數。因此原液中應盡量降低Fe3+和Cl-的濃度。同時,1 g/L Cl-對吸附樹脂容量影響較小,但5 g/L Fe3+影響較大。

(5)經過多輪樹脂循環擴大試驗,飽和樹脂的U3O8濃度介于20~35 g/Lwsr,總Fe含量介于2~8 g/L之間,Si含量介于100~400 mg/L之間。

(6)通過對pH值、吸附線速度,初始鈾濃度、雜質鐵離子(Fe3+)和氯離子(Cl-)影響等參數的考察,得到在一定范圍內提高pH、減小線速度、降低Fe3+和Cl-的濃度,可以增強離子交換樹脂的吸附能力,對操作條件范圍提供了一定參考;對多輪次吸附循環擴大試驗的研究得出:型號LXA800樹脂在多次循環中吸附能力穩定。綜上所述,型號LXA800的樹脂可以應用在湖山鈾礦離子交換工序中,以達到降低生產尾液和貧樹脂中鈾濃度的目的。