基于底吹爐余熱鍋爐漏水和堵塞問題的改進研究

鄧川南

(山西北方銅業有限公司 垣曲冶煉廠, 山西 垣曲 043700)

0 前言

垣曲冶煉廠采用富氧底吹爐熔池熔煉技術,銅精礦高溫和氧氣反應生產二氧化硫煙氣。余熱鍋爐是其重要附屬設備,用于底吹爐高溫煙氣冷卻和余熱回收,產生飽和蒸汽用于供熱、發電。本次生產周期余熱鍋爐爆管漏水事故頻發,對流管束堵塞嚴重,影響底吹爐正常運行,給安全、環保等方面造成較大隱患。

該余熱鍋爐有上升煙道、輻射冷卻室和對流管束三部分組成。上升煙道與底吹爐出口通過法蘭和膨脹節相連接,輻射冷卻室為膜式水冷壁結構,對流管束有第一到第四對流管束組成,高溫煙氣依次通過上升煙道、輻射冷卻室、對流管束由鍋爐尾部排出,進入電收塵系統。輻射冷卻室由膜式壁結構的受熱面組成,管子間距為80 mm。對流區外壁為全膜式水冷壁結構,內部沿煙氣流向,依次布置了第一到第四對流管束。鍋爐受熱面管束采用Φ38×5 mm的無縫鋼管。鍋爐側受熱面的分配集箱和匯集集箱分布在受熱面的側部,對流管束的分配集箱和匯集集箱布置在上方。

1 水冷壁漏水問題

1.1 鍋爐直升段底部漏水原因

1.1.1 高溫腐蝕

余熱鍋爐額定蒸發量18.6 t/h,實際工作量為26 t/h,設計最大煙氣量62 000 Nm3/h,實際工作量約80 000 Nm3/h,鍋爐水冷壁循環換熱受到影響,直升段底部為高溫區,局部水冷壁因無法充分換熱表面可達600 ℃,為高溫腐蝕提供必要條件。

富氧底吹爐處理銅精礦和雜料,部分金屬雜質進入余熱鍋爐附著在水冷壁表面,發生化學腐蝕。堿性金屬腐蝕,以金屬鈉、鉀為代表。

反應機理:

M2O+SO3=M2SO4

3M2SO4+Fe2O3+3SO3=2M3Fe(SO4)3(低熔點600 ℃)

4M3Fe(SO4)3+12Fe=3FeS+3Fe304+2Fe2O3+6M2SO4+3SO2

物料中含釩元素時,受熱反應生成熔融狀態釩鹽,在水冷壁表面,發生腐蝕反應。

反應機理:4V4++O2=4V5++2O2-

2V5++Fe=2V4++Fe2+

總反應:2Fe+O2=2Fe2++2O2-

在管束表面腐蝕現象分為均勻腐蝕和局部腐蝕。均勻性腐蝕是指管束表面和腐蝕介質在高溫條件下發生化學反應,管束表面被腐蝕介質等煙塵覆蓋,均勻覆蓋。在鍋爐給水、爐水管道內的腐蝕等都屬于均勻性腐蝕。局部腐蝕是指金屬表面僅有一小部分受到腐蝕,但腐蝕速度較快,能在較短的時間內引起金屬穿孔或裂紋,危害極大,在汽包、爐管內發生較多。

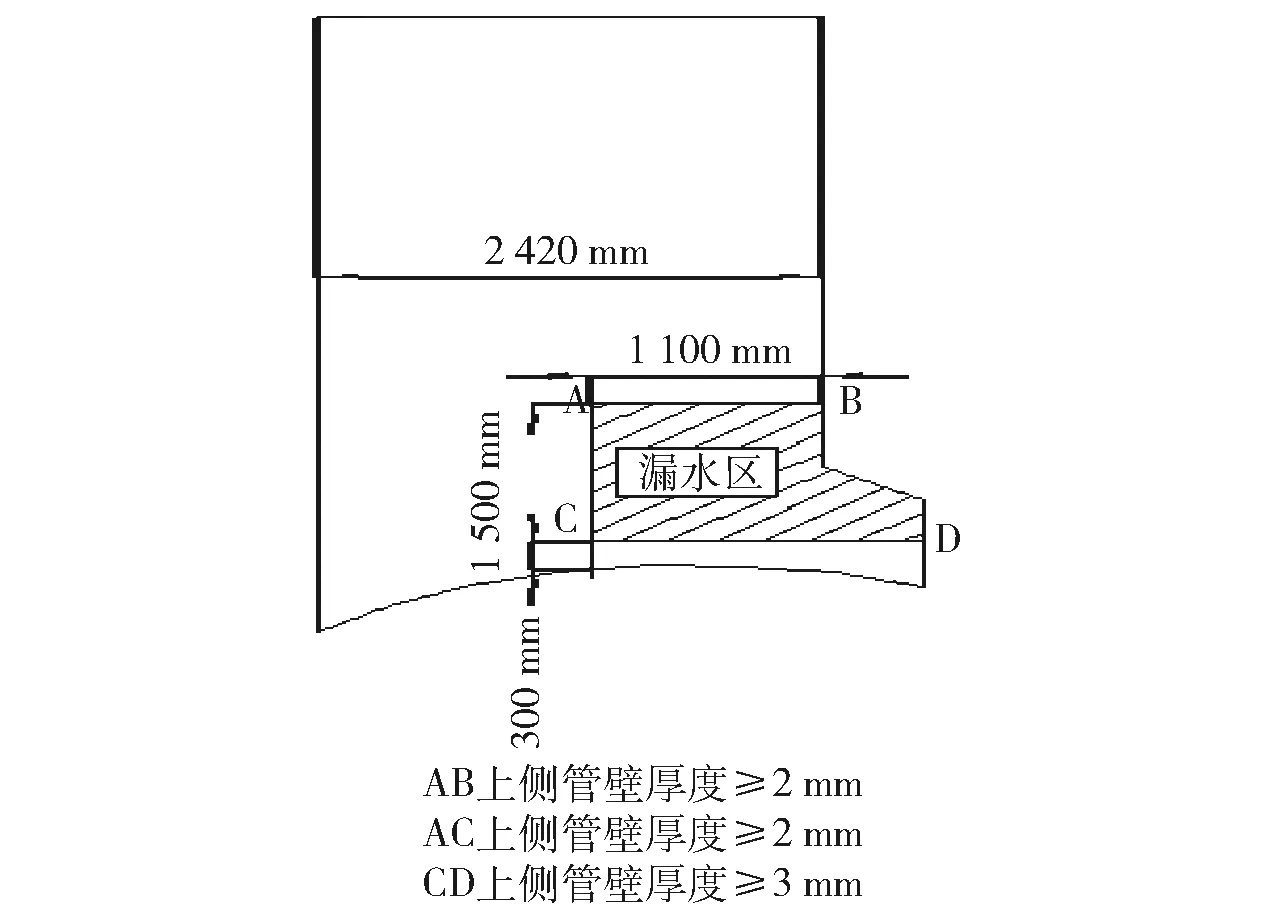

1.1.2 煙塵沖刷

底吹爐煙氣含塵量高,煙氣流速快,對水冷壁磨損、沖刷嚴重。底部漏水位置集中在主控室側水冷壁右下角,活動擋板側水冷壁彎弧處。對漏水管束進行分段切割,斷面厚度隨煙塵沖刷位置變化。此處水冷壁為主要迎塵側,結焦覆蓋較薄,易被煙氣沖刷變薄造成泄漏。其他兩側水冷管壁結焦嚴重,有效防止沖刷,斷面厚度均在3.8 mm以上(原管壁厚度5 mm)。高溫腐蝕和煙塵沖刷共同作用導致底部漏水,其中煙塵沖刷為主要因素。

圖1 主控室側水冷壁圖

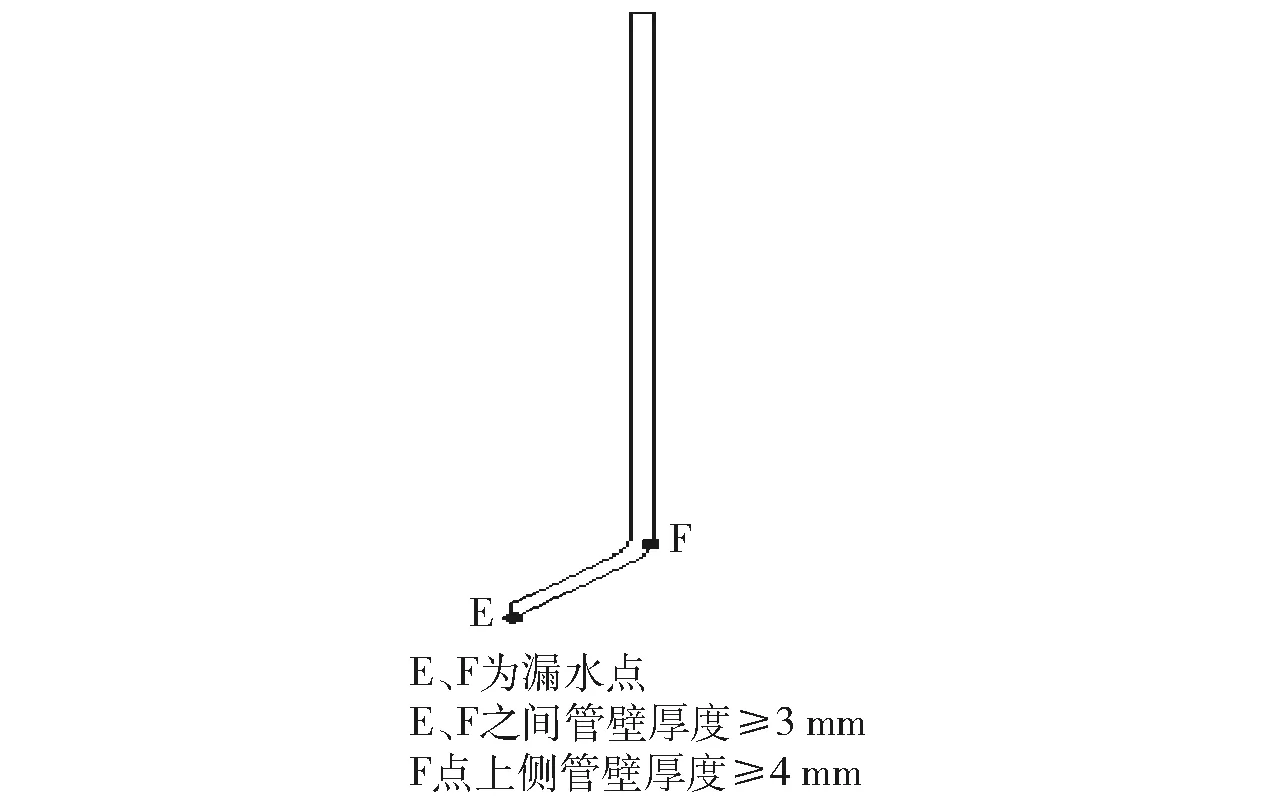

圖2 活動擋板側水冷壁圖

1.2 直升段6 m連接處漏水原因

兩片水冷壁連接處采用焊接密封,密封處無管束降溫,冷卻效果差,底吹爐正常生產時,此位置火焰溫度為800 ℃,生產6個月后,密封燒損,出現冒火現象,導致漏風,加劇SO3生成。

在余熱鍋爐中,在催化劑和氧含量的作用下,煙氣里的二氧化硫有一部分會轉化成三氧化硫。余熱鍋爐煙氣中常見的催化劑有三氧化二鐵、三氧化二鋁、五氧化二釩、二氧化硅、煙塵等。當余熱鍋爐積灰時,積灰的表面溫度隨積灰厚度的增加而上升,從而有利于二氧化硫轉化成三氧化硫。

底吹爐煙氣含有SO3成分,煙氣溫度、O2(g)、H2O(g)以及原料中硫酸鹽對SO3形成產生影響,煙氣中O2(g)、H2O(g)的升高促成SO3生成,硫酸鹽在底吹爐內受熱分解,進一步增大SO3生成率。鍋爐漏風點吸入冷空氣,SO3和水蒸氣生成稀硫酸,腐蝕管束,造成爆管事故。底吹爐每月處理中和渣 1 500 t,中和渣主要成分為CaSO4和H2O,造成煙氣漏點升高,SO3含量升高,加劇鍋爐管束及電收塵等設備稀酸腐蝕。

反應機理:CaSO4=CaO+SO3(受熱分解)

SO3+H2O=H2SO4

H2SO4+Fe=FeSO4+H2

1.3 鍋爐漏水改進措施

(1)直升段底部增加耐沖刷腐蝕材料,垣曲冶煉廠采用加裝護瓦,由于護瓦和管束點焊連接,存在間隙易脫落。其他企業采用鎳鉻堆焊工藝,效果良好。

(2)直升段6 m連接處采用雙層密封,加焊筋板,防止漏風吸入冷空氣,形成稀酸腐蝕。

(3)保證鍋爐給水溫度和pH值。通過除氧器對鍋爐給水升溫,保證溫度98 ℃以上,脫出水中氧含量。氧氣是一種去極化劑,會引起金屬的腐蝕。水中溶解氧含量越多,金屬的腐蝕較為嚴重。隨著pH值的升高,pH值大于8.5~9時,腐蝕速度迅速下降。這時水中的OH-濃度較高,在鐵的表面會形成保護膜。

(4)降低中和渣配入量、中和渣含水量,減少鍋爐煙氣量,降低鍋爐溫度,高溫加快腐蝕速率。

(5)強化精準操作,穩定工藝指標,開停爐作業嚴格執行操作規程。

1.4 實踐效果

直升段底部易沖刷區加裝護瓦,使用5個月后,護瓦已全部燒損,煙塵直接沖刷鍋爐水冷壁。生產17個月后,對管壁厚度進行測量,厚度為3.1~3.5 mm,可以實現和底吹爐大修同步。大修對直升段6 m處水冷壁進行檢查,管壁表面無SO3結露腐蝕現象,實施效果明顯。

2 對流管束堵塞問題

2.1 對流管束堵塞原因

2.1.1 余熱鍋爐超負荷運行

銅精礦經富氧底吹爐強氧化熔煉,高溫金屬粉塵進入余熱鍋爐,經余熱鍋爐管壁降溫,凝固為固體顆粒沉降。鍋爐依據不同溫度區域,設計各對流管束管間距。本廠鍋爐接收煙氣量超設計值30%,進入第一對流管束煙氣設計最高溫度為658 ℃,實際溫度為740 ℃以上,金屬顆粒處于熔融狀態,在管束粘結。前三組對流管束使用周期長,變形嚴重,管束設計間距較小,第二組為12 cm,第三組為6 cm,煙灰易出現搭橋,造成管束堵塞。

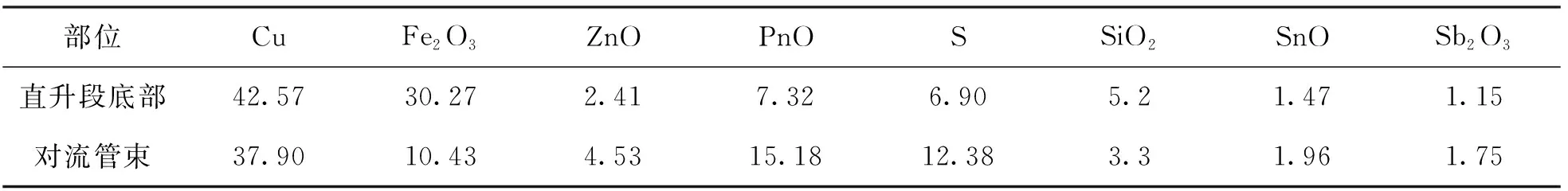

表1 余熱鍋爐各部位結焦化驗數據表(%)

通過對余熱鍋爐各部位結焦化驗結果分析,結焦的主要成分有銅、鐵、鉛、鋅等金屬占主要成分,垣曲冶煉廠底吹爐處理銅原料含銅高,氧槍壓力偏高,爐內液體攪拌劇烈,直升段底部液體易噴濺,化驗結果含銅高。余熱鍋爐通過溫度控制使煙灰遇冷凝結,達到收塵效果。鉛、鋅等金屬揮發性強,熔點溫度低,當精礦中含量增加,在高溫對流管束易粘結,形成熔融狀態,造成鍋爐堵塞。

2.1.2 機械振打和激波吹灰效果差

由于鍋爐管束結焦嚴重,振打頻率設置成最短,通過敲擊管束承重梁,引起管束晃動,使積灰脫落。由于管束晃動幅度小,現場作業環境溫度高、作業頻繁,設備故障率高,振打梁經常斷裂,維修時間長,總體振打效果差。

本廠鍋爐激波吹灰裝置,側面布置6個,頂部布置12個積灰口,采用乙炔氣和空氣混合爆炸,產生沖擊波對管束積灰進行吹掃,次數為6次/天,本廠鍋爐較其他廠家運行正壓大,鍋爐輻射區整體溫度高,金屬粘結成型后,無法吹掃脫落煙灰,激波吹灰效果未充分體現。

綜上所述,進入管束煙塵溫度高,管束間距小,清灰效果差,造成鍋爐管束頻繁堵塞。

2.2 鍋爐堵塞的危害

(1)余熱鍋爐堵塞,煙氣無法進入煙道,以致現場環境差,被迫停產清理。每次停產時間10 h,嚴重影響企業生產效率,破壞工藝穩定性。

(2)清理鍋爐作業,必須強制冷卻,急劇溫度變化,造成鍋爐損傷,縮短其使用壽命。

(3)清理作業危險系數高,操作人員進入鍋爐屬于有限空間危險作業,人工搖晃僅能有效清除底部煙灰,管束4 m以上仍有大量煙灰無法清理。

2.3 抑制鍋爐堵塞改進措施

(1)在正常熔煉下,減少氧槍鼓入量,降低中和渣水分,從而減少總煙氣量,降低鍋爐負荷和煙塵溫度。

(2)保證鍋爐負壓,增強激波吹灰效果,降低機械振打故障率。

(3)鍋爐本體側面激波吹灰口改造為人孔門,利用底吹爐正常巡檢時間,人工在外側采用鋼筋掛鉤搖晃對流管束,省去5小時鍋爐降溫時間。避免掛鉤大幅度搖晃,易造成管束根部漏水。人孔門采用氮氣保護,防止漏風腐蝕。

(4)充分利用鍋爐出口富余距離,將對流管束后移,延長輻射區長度,降低煙塵進入管束溫度。依據不同煙塵溫度設計管束橫向間距,增加第二、三對流管束管間距,抑制熔融煙灰搭橋。

(5)控制揮發性金屬、煤的配入量,減緩鍋爐二次燃燒。

2.4 實踐效果

通過實施以上措施,底吹爐余熱鍋爐堵塞問題得到明顯改善,通過激波吹灰和機械振打作用,余熱鍋爐進出口溫度降低30 ℃,保證了鍋爐的平穩運行。利用每次底吹爐正常巡檢,采用通過小人孔外部清理對流管束煙灰,效果明顯。改造完成后,清理間隔由15天提高至2個月,使底吹爐的工作時間每月可增加15小時,產量和作業率均得到大幅提升。

3 結語

余熱鍋爐故障是制約底吹爐生產的重要因素,通過鍋爐生產實踐分析,為余熱鍋爐穩定運行提供經驗。繼續增加對降低鍋爐煙灰含銅高、埋刮板機故障率高、增加鍋爐蒸發量等問題的研究,保證鍋爐高效、穩定運行。