動物油脂熱壓聯合提取裝置設計與試驗

王亞偉,劉 亮,常 超,賀 超,李 剛,劉新新,徐桂轉,李鵬飛,盧 南,馮敬禮,焦有宙,5

動物油脂熱壓聯合提取裝置設計與試驗

王亞偉1,2,劉 亮1,2,常 超1,2,賀 超1,2,李 剛1,2,劉新新1,2,徐桂轉1,2,李鵬飛1,2,盧 南3,馮敬禮4,焦有宙1,2,5※

(1. 河南農業大學機電工程學院農業農村部農村可再生能源新材料與裝備重點實驗室,鄭州 450002;2. 河南省生物質能源與納米材料國際聯合實驗室,鄭州 450002;3. 江蘇北斗星環保股份有限公司,南京 210000;4. 牧原食品股份有限公司,南陽 473000;5. 河南工程學院,鄭州 451191)

提高病死畜禽胴體中的油脂提取率是實現病死畜禽進一步資源化的關鍵,為此該研究設計了一種動物油脂熱壓聯合提取裝置。首先基于靜力學和熱傳遞分析,結合動物油料特性,對關鍵部件壓力機構和油脂提取機構進行了設計,并對加熱、加壓和可編程控制系統分別進行了關鍵參數設計和設備選型,最后選取板油進行了裝置性能試驗,并對提取的油脂進行了黏度測試。結果表明:在70~150 ℃范圍內,單獨溫度和熱壓聯合兩種油脂提取方法的最佳溫度均為130 ℃,在此溫度下油脂提取率最高分別可達到59.15%和81.35%。相同溫度下,熱壓聯合油脂提取率較單獨溫度作用最高可提升31.21個百分點。減小油料規格對單獨溫度作用可明顯提高油脂提取率,而對熱壓聯合油脂提取率無明顯影響。在高于130 ℃試驗溫度下進行熱壓聯合油脂提取,能夠達到油脂完全提取效果,所提取油脂在70~150 ℃溫度范圍內測得黏度為0.004~0.091 Pa·s,符合工業用潤滑油黏度標準。

設計;試驗;油脂提取;熱壓聯合;工藝參數;黏度

0 引 言

中國是畜牧養殖大國,每年僅病死豬的數量就高達0.8億頭[1]。據農業農村部統計,目前全國病死畜禽實際無害化處理數量僅為正常死亡淘汰量的10%,畜禽胴體不良處置極易造成水體和土地污染等生態環境問題[2]。畜禽胴體富含大量甘油酯組成的油脂,可廣泛應用于能源[3-4]、化工[5]和材料[6]等領域,尤其是由動物油脂合成的潤滑脂具有高閃點、易降解和低毒性等優點,具有優良實用價值[7]。因此,開發高效的動物油脂提取技術,對于推動病死畜禽的無害化處理、資源化利用及生態環境保護具有重要意義。

動物油脂多以脂肪顆粒或脂滴形式存在于油料細胞內,占據整個油脂細胞質量的90%以上,其主要成分是甘油三酯[8]。通過加熱或添加生物酶可以使包裹油脂的蛋白結構溶解,也可通過機械加壓方式破壞油脂存儲結構,從而達到釋放油脂目的[9-10]。此外,根據油脂在不同溶劑中溶解度不同,通過萃取等方式也可對油脂進行提取[10]。因此,根據以上原理的不同,可將油脂提取分為加熱法、壓榨法、酶解法和萃取法等[11-12]。

加熱法通常包含三個主要過程:油料加熱、固液分離和水分蒸發[13]。油料與介質的質量比通常為0.2,該提取過程需要在85~95 ℃的水浴或油浴環境中保持15~30 min,然后通過單獨擠壓對殘渣中液相進行二次分離,最后經離心、干燥得到純凈油脂。加熱法不能有效地將與蛋白質結合的油脂進行分離,故油脂提取率相對較低,約為所含油脂質量的35.06%~45.9%[14]。壓榨法中的壓縮力一般由螺旋擠壓機提供,在油渣的液固兩相混合物分離中也常采用液壓驅動形式進行液相提取。目前,該方法主要應用于植物油脂榨取,在動物油脂提取方面尚未有報道。酶解法主要包含酶解和離心兩個過程,生物酶添加量約為底物質量的0.05倍,最佳酶解溫度為50~60 ℃。該方法的油脂提取率較加熱法高1%~2%,但提取過程需要花費2~3 h,且在過程結束時需要將提取物置于高溫環境中加熱約30 min進行生物酶分解[15],無法回收利用增加了該方法的經濟成本[16-17]。萃取法的油脂提取率相對較高,能夠達到80%~90%,然而該方法需要花費較長時間,且提取過程中還會產生大量殘留溶劑。此外,溶劑法能夠將油料中磷脂和固醇等油性物質同時進行提取,一定程度上降低了油脂品質,因此需要將提取物進行精煉處理,故該方法更適合含量分析檢測[18]。除去溶劑萃取,超臨界萃取也被應用于油脂提取,其原理是利用超臨界流體在不同壓力和溫度下具有不同的溶解能力,從而達到分離提純目的。目前,該技術已被應用于動物[19]、植物[20]、藻類[21]油脂提取研究中,但相較于從生物質基質中提取油脂,更適用于物質精煉提純,且超臨界萃取法存在成本高等問題,尚未在工業化生產方面取得良好進展[22]。

綜上所述,加熱法和加壓法具有操作簡便、易于實施等優點,在工業化生產方面具備廣闊前景。但單一的加熱或加壓方法存在油脂提取率低的問題,因此本文基于加熱和加壓聯合作用提取動物油脂的思路,設計了熱壓聯合的動物油脂提取裝置以提高油脂提取率。同時,以豬板油為原料,研究了單獨加熱和熱壓聯合作用對油脂提取率的影響,并對提取油脂的黏度進行測定,以評價其作為切削油添加物的流動性能。

1 系統結構及工作原理

1.1 系統結構與技術參數

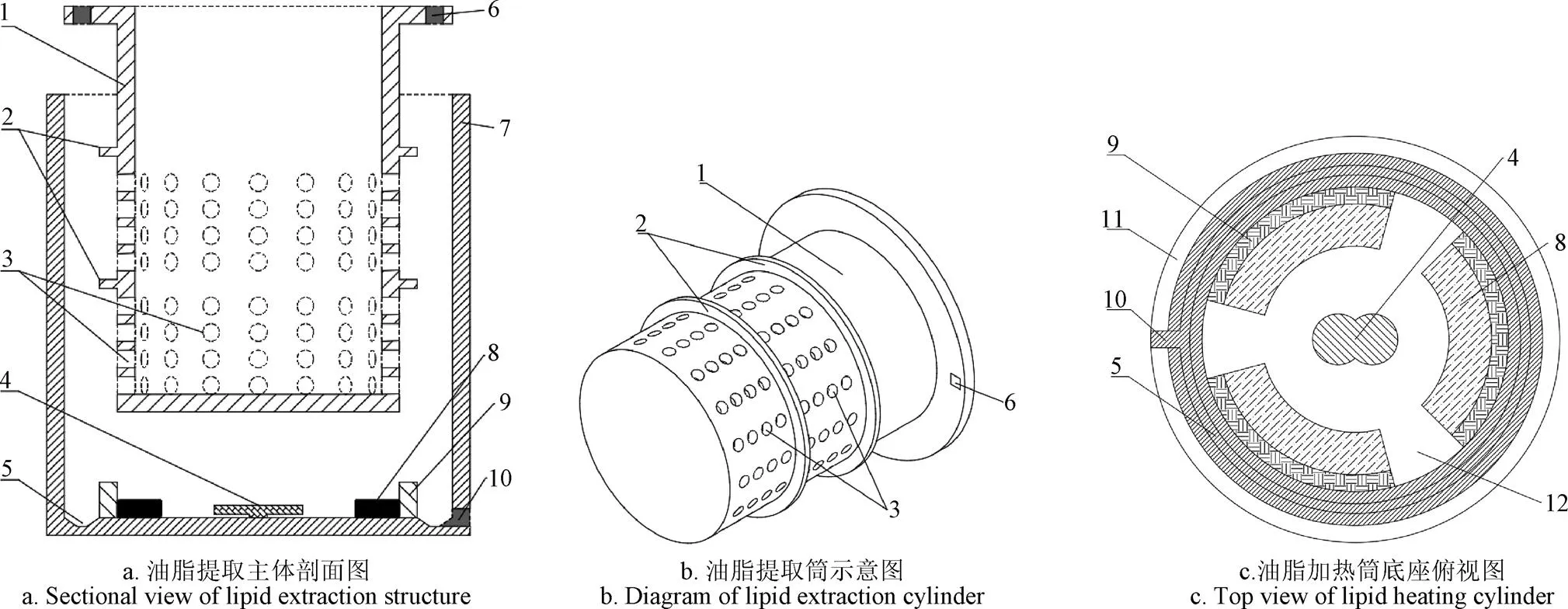

如圖1所示,油脂提取裝置設計為豎式結構,液壓缸固定于機體頂部,通過高壓油管與液壓站相連,其下方依次與活塞桿、壓力傳感器、壓板連接;壓板與油脂提取筒為同軸心結構,油脂提取筒由底部的支撐架與油脂加熱筒互相扣合,構成油脂提取主體;油脂加熱筒內設有兩個溫度傳感器,底部焊接有凹形支撐架,內部設有攪拌轉子,加熱筒底部邊緣位置開有凹型槽,在一側開設出油口;在油脂加熱筒外壁面設有由電熱絲組成的加熱板,加熱板與筒壁面緊密貼合,寬度約為150 mm,由底面向開口方向布置;油脂提取筒和油脂加熱筒表面均涂有聚四氟乙烯材料,在整個油脂提取主體外圍包裹有保溫層;控制箱通過信號線與溫度傳感器、壓力傳感器和液壓站相連接,根據溫度和壓力信號實現對液壓系統的控制。

1.液壓缸 2.液壓泵 3.油箱 4.油路 5.頂出缸 6.壓力傳感器 7.溫度傳感器 8.油脂提取筒 9.油脂加熱筒 10.加熱板 11.保溫層 12.液相油 13.油料 14.支撐架 15.攪拌轉子 16.出油閥門 17.信號線 18.控制箱 19.壓盤

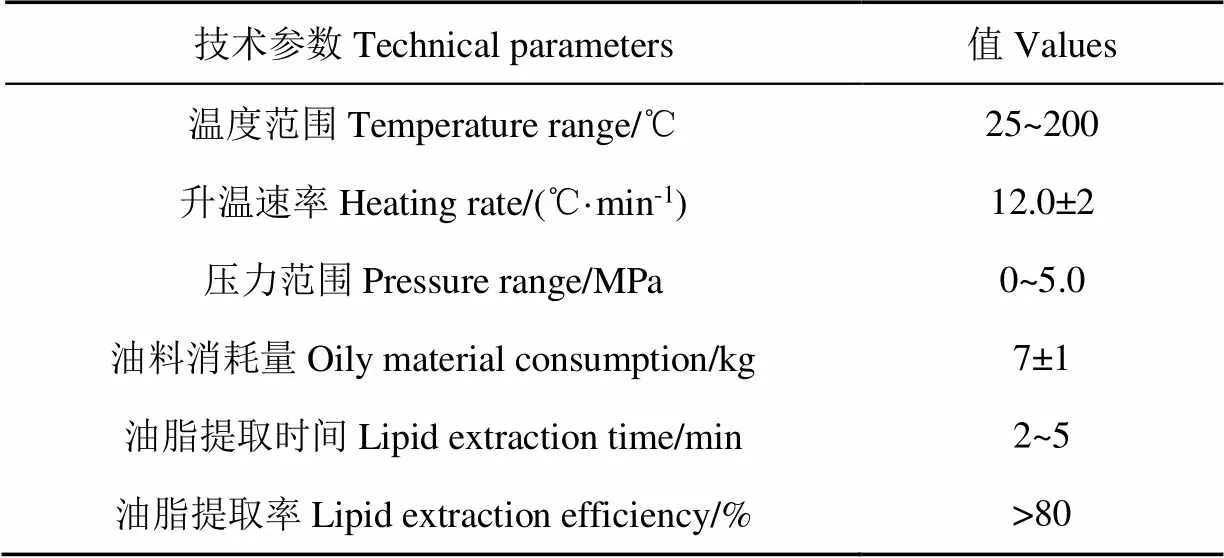

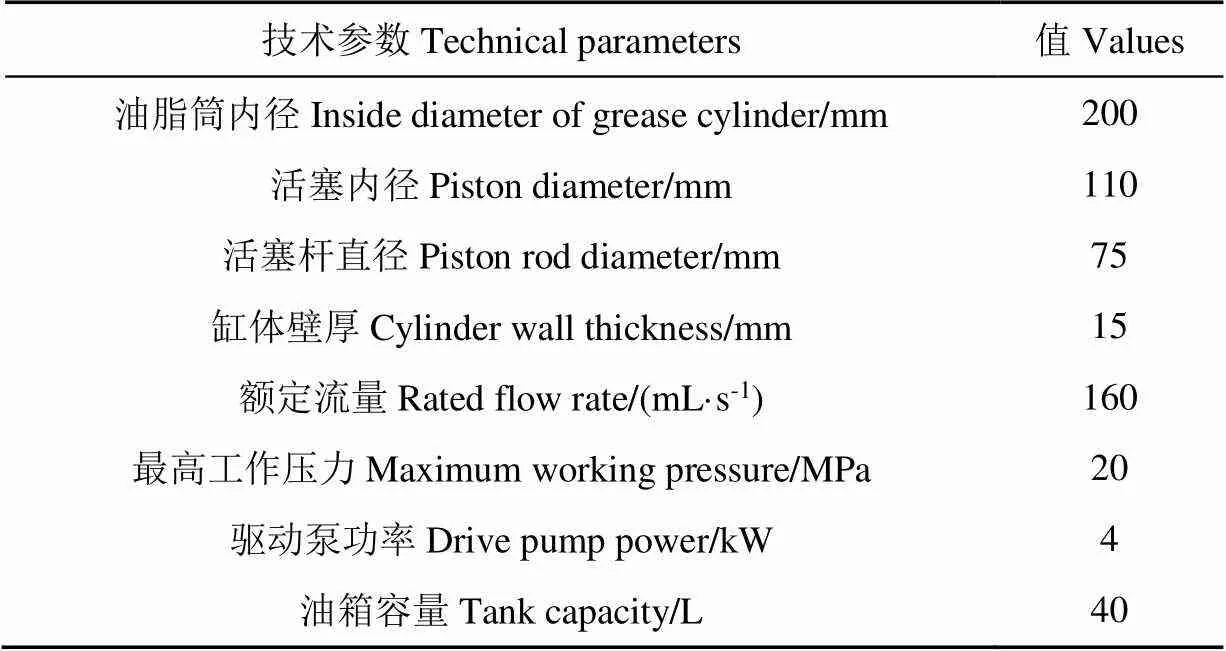

裝置機體采用碳鋼材及鍍鉻防銹處理,厚度為(5±1) mm,油脂加熱筒和提取筒為不銹鋼材質,厚度為(2±1) mm,油脂提取裝置主要性能參數見表1。

表1 裝置主要參數

注:升溫速率為室溫25 ℃時測得。

Note: Heating rate was measured at room temperature of 25 ℃.

1.2 工作原理

熱壓聯合作用下,一方面能夠減弱分子間凝聚力,另一方面油脂組織內部壓力的升高,更利于油脂分子釋放析出[23]。但是,過高溫度也會導致蛋白質過度硬化,反而阻礙油脂釋放[24]。該研究所設計的油脂提取裝置,能夠同時施加熱量和壓力,通過調節壓力、加熱溫度和時間,進一步提高油脂提取率。裝置采用液相油為傳熱介質對油料進行加熱,高于水沸點的溫度利于油料中水分的蒸發,縮短油料硬化所需時間,提高油脂提取效率,而在此過程中通過對油料施加壓力,使油料密度迅速增加,為油脂分子提供流動能量。

具體操作流程:裝置接通電源,在控制箱上輸入油脂提取參數,包括溫度、加熱時間、壓力、保壓時間。在油脂提取開始前,預先向油脂加熱筒注入介質油,約為加熱筒深度的1/2~2/3。打開加熱開關,筒內溫度通過溫度傳感器實時顯示在控制箱儀表盤上;當筒內溫度達到設定溫度時,將準備好的油料投入到油脂提取筒中;在加熱時間達到設定時長后,壓盤在液壓缸的推動下向下運行進行油料壓榨;壓力傳感器可將壓榨過程中的壓力變化信息實時反饋給控制系統,使油料在設定壓力下保持一定時間;最后壓盤隨液壓缸移動回歸初始位置,待油脂冷卻后打開出油閥門進行油脂收集和殘渣分離。油脂提取過程可在控制箱內進行手動模式和自動模式選擇,在自動操作模式下,需要操作員將儀表顯示參數與試驗參數進行比對,在確定試驗參數符合預定值時,可進行下一步操作。

2 關鍵部件設計

根據油料特性對壓力、尺寸、強度和功率等關鍵參數進行初估,在此基礎上進行實驗室規格的油脂分離構件的設計,主要包括壓力機構、油脂提取機構和操作流程設計。

2.1 壓力機構設計

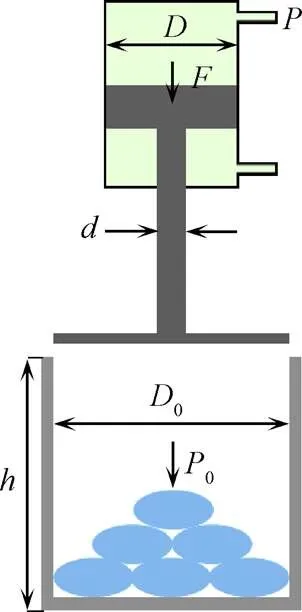

裝置加壓方式為液壓驅動,首先根據試驗規模確定油脂提取筒的內徑0和高度,然后由油料所需最大壓力0計算液壓缸的缸徑和壓力等參數,液壓壓榨機構見圖2。

注:P為液壓缸工作壓力,Pa;D為活塞內徑,mm;F為無桿腔推力,N;d為活塞桿直徑,mm;D0為油脂提取筒內徑,mm;P0為油料所受壓力,Pa;h為油脂提取筒高度,mm。

從油脂細胞內進行油脂提取,需要對包裹油脂的細胞膜進行破壞,因此壓力選取可以參考動物皮肉水分脫除研究[25]。釋放肉類組織水分需要施加壓力范圍為0.69~3.25 MPa,施加壓力大小根據油料來源種類進行選擇。鑒于所設計裝置目的是探究熱和壓力對出油率的影響,且在微觀上油脂分子量高于水分子,因此選定油料壓力為1.5倍的水分釋放壓力,即0最大值為5 MPa。考慮到試驗誤差與成本,選定油脂提取油料最大處理量max約為8 kg,根據式(1)計算無桿腔推力。

式中max為油料最大處理量,kg;為油料密度,取0.975 g/cm3;為油脂提取筒高度,根據使用需求取值為300 mm。

根據式(1)可解得液壓缸需要提供牽引力約100 kN,查《機械設計手冊—液壓傳動》可知,在該牽引力下液壓缸最大工作壓力約為20 MPa。由此可依次進行活塞直徑、活塞桿直徑、液壓缸壁厚、液壓缸流量、液壓泵額定流量、油箱有效容積、液壓泵工作壓力和額定功率的計算[26]。

2.1.1 活塞直徑和活塞桿直徑計算

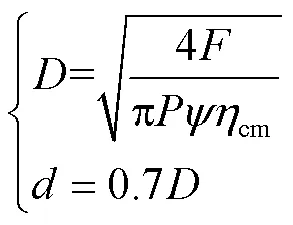

該液壓缸按照無桿腔推力要求來計算活塞直徑,而活塞桿直徑根據液壓缸工作壓力進行選取,根據式(1)知裝置工作壓力>7 MPa,則由式(2)進行直徑計算[27]:

式中cm為機械效率,取0.95;為液壓缸負載率,取0.6。

由式(2)可解得活塞直徑和活塞桿直徑分別為105.7和73.99 mm。所設計液壓缸各部件需要和其他零件進行相互配合,因此對計算值進行標準化取值,以便選用標準件[28]。查液壓缸缸筒內徑尺寸系列表和液壓缸活塞尺寸系列表,選擇活塞直徑≥110 mm,活塞桿直徑≥75 mm。

2.1.2 液壓缸壁厚計算

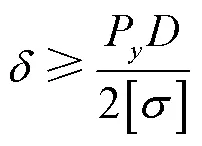

根據結構和工藝要求,液壓缸壁厚通常按照薄壁筒計算[27]。

式中P為液壓缸最高工作壓力,P=(1.2~1.3),Pa;[]為材料許用強度,MPa,鋼材[]=100 MPa。

由式(3)可解得缸體壁厚≥15 mm。據此可選擇武漢油缸廠生產的型號為HC-SD單活塞拉桿式液壓缸,強力型活塞桿,其活塞內徑140 mm,活塞桿直徑80 mm,額定工作壓力21 MPa。

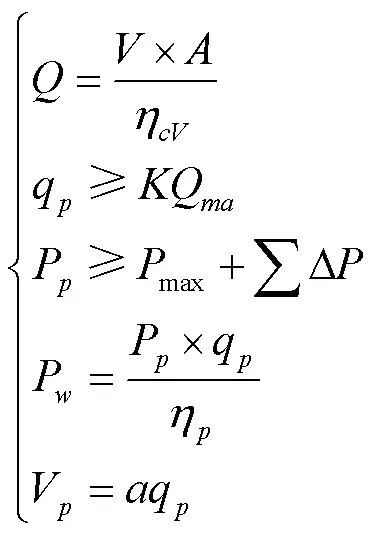

2.1.3 液壓系統流量和功率參數計算

液壓缸和液壓泵額定流量,以及油箱有效容積、液壓泵工作壓力和額定功率由式(4)進行計算[27]:

結合以上分析,可得油脂提取熱壓裝置的主體尺寸和液壓參數,具體如表2所示。

表2 液壓系統技術參數

2.2 油脂提取主體設計

2.2.1 油脂提取主體結構

為了便于油脂提取和殘渣分離,設計提取主體包含油脂提取筒和油脂加熱筒兩部分,其中提取筒為網孔結構,在其內部完成油料的油脂提取和殘渣分離,而加熱筒為提取筒提供油浴環境,通過對筒內部液相油的加熱,使油料均勻受熱。因此設計兩筒為同軸心結構,提取筒坐于加熱筒內部,在加熱筒底部設有支撐底座和限位卡,以便對提取筒進行固定,其剖面圖見圖3a。考慮到筒內溫度的均勻性,在加熱筒底部設立攪拌轉子,用油封進行密封,在筒邊緣開有凹型槽,與排油孔相連,以提高油脂分離效率。

1.油脂提取筒 2.加強肋 3.油脂滲流孔 4.攪拌轉子 5.凹型槽 6.溫控孔 7.油脂加熱筒 8.支撐底座 9.限位卡 10.排油孔 11.油脂加熱筒底座 12.油脂交換腔

在油脂提取過程中,油脂加熱筒和提取筒需承受軸向壓力和徑向膨脹力,考慮到不銹鋼強度和抗腐蝕性優于金屬鐵,因此選定兩者材質為不銹鋼。根據壁厚計算公式,確定其厚度約為5 mm,加熱筒外圍采用厚度為10 mm的玻璃纖維棉進行保溫,以降低裝置散熱量。

油脂提取筒的主要功能是實現油脂和殘渣分離,筒側面為網孔結構,防止油料在壓榨過程中的溢出,設置相鄰網孔間隙為0.5 mm,筒側面采用兩段加強肋進行加固。下底面為平板設計,主要起承重作用,油脂提取筒示意如圖3b所示。油脂提取筒通過支撐架置于加熱筒上,且頂部外沿與加熱筒相貼合,目的是確保油脂提取過程中裝置穩定性。兩筒底面之間安裝有攪拌轉子,當液相油脂在加熱筒內被加熱,在攪拌轉子作用下,液相油脂經油脂交換腔實現在加熱筒和提取筒之間的循環,達到均勻受熱的目的。在油脂提取過程中,油料在提取筒內進行分離,經滲流孔與加熱筒內油脂進行混合,最后由排油孔進行油脂的收集。凹型槽減少加熱筒底面積,利于油脂的收集,并且能夠降低油脂在底面的殘留量,油脂加熱筒底座結構如圖3c所示。

2.2.2 裝置加熱功率計算

油脂提取過程中裝置會吸收并散失部分熱量,而液相油和油料在此過程主要存在熱量的吸收,因此裝置加熱功率可由單位時間內漏熱量和吸熱量進行計算。所設計加熱筒為圓柱形,采用側壁面加熱,下底面固定于機架底座上,上底面開孔以便進行油脂擠壓,因此漏熱量包含熱傳導、自然對流和熱輻射三部分,而吸熱量可根據液相油脂和油料加熱前后的狀態變化獲得,熱量計算如式(5)所示[29]。

式中為裝置總需熱量,W;1為吸熱量,W;2為平壁漏熱量,W;3為圓筒壁漏熱量,W;4為對流漏熱量,W;5為裝置輻射漏熱量,W;1為平壁面積,m2;2為圓筒壁面積,m2;3為輻射表面積,m2;t為環境溫度,取298.15 K;t為筒內溫度,取473.15 K;為升溫時間,取值0.5 h;1為不銹鋼導熱系數,W/(m·K);2為保溫層導熱系數,W/(m·K);1為加熱筒厚度,m;2為保溫層厚度,m;0為內徑,m;1加熱筒外徑,m;2保溫層外徑,m;為筒高度,m;為對流換熱系數,W/(m2·K);為物體發射率,取0.3;為斯忒藩-玻爾茲曼常量,值為5.67×10-8W/(m2·K4);c1為油料比熱容,J/(kg·K);c2為油脂比熱容,J/(kg·K);1為油料質量,kg;2為油脂質量,kg。

結合以上分析,可得裝置在25~200 ℃范圍工作時最大漏熱量和吸熱量分別為0.85和4.11 kW,即裝置最大加熱功率約為4.96 kW。

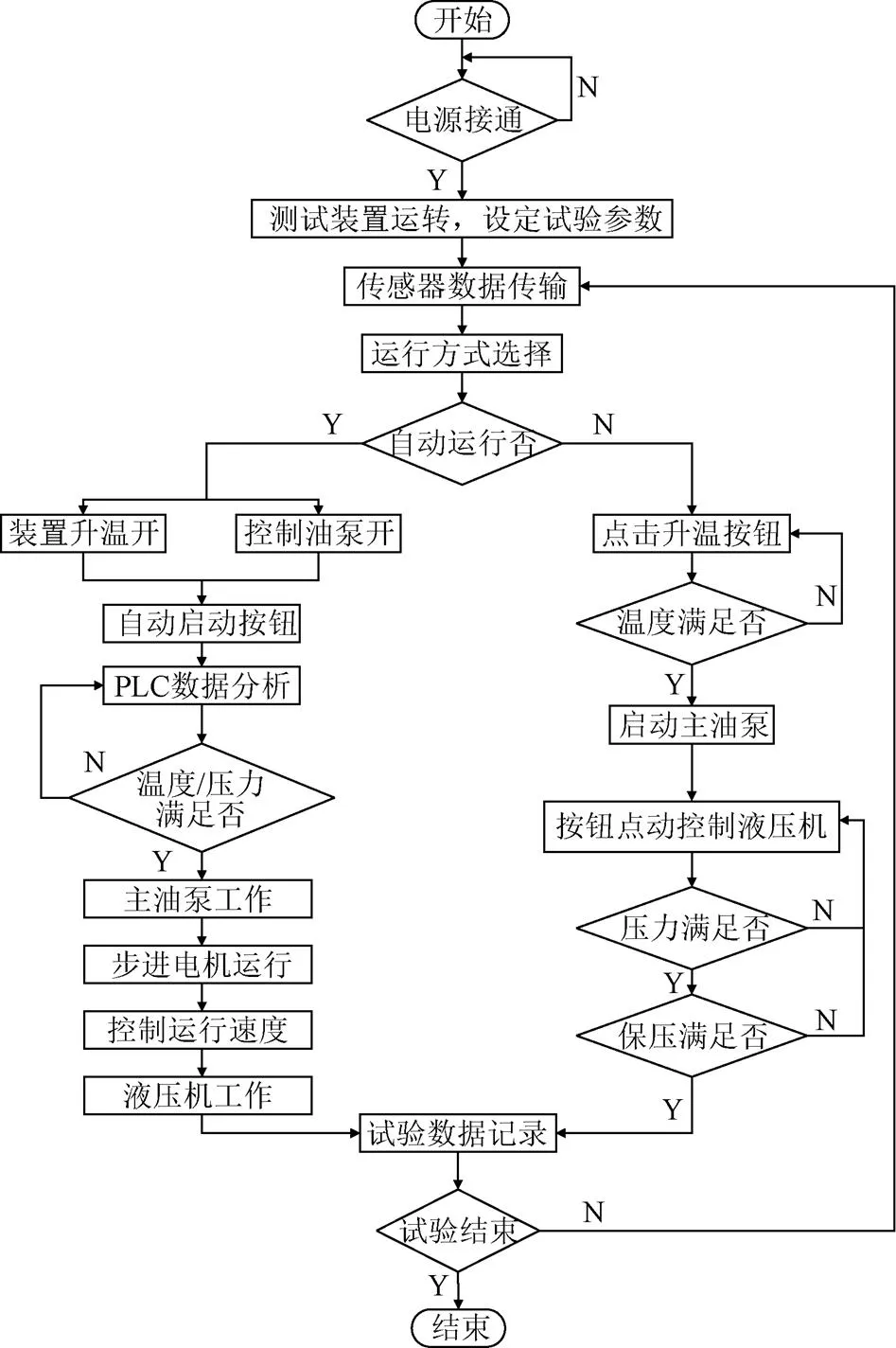

2.3 操作流程設計

裝置操作可分為自動和手動兩種模式,在自動模式下,需要先將試驗參數輸入到裝置控制單元,在裝置運行時PLC(可編程邏輯控制器)能夠根據傳感器傳輸的數據完成裝置的加熱、加壓等過程;在手動模式下,需要操作員根據儀表盤的溫度和壓力示數,通過按鈕來控制裝置的加熱和加壓操作。在油脂提取過程中,需要實現對系統溫度、壓力的監控和油泵、行進電磁閥的控制,以及操作模式的切換,因此選取界面接口選項輸入點數和輸出點數分別為8的XD3-16T-E型可編程邏輯控制器,進行程序的控制[30],裝置操作流程如圖4所示。

圖4 動物油脂提取操作流程圖

3 試驗與結果分析

3.1 試驗材料

油脂提取試驗以農貿市場采購的生豬腹部板油為原料,脂肪質量分數約為80.13%,蛋白質量分數約為9.62%,水分質量分數約為10.22%。將原料進行分割處理,得到規格為10 mm×10 mm×10 mm、20 mm×20 mm×20 mm和40 mm×40 mm×40 mm的3種規格油料,分別標記為S1、S2、S3,用保鮮膜包裹,于0 ℃冷凍保存,試驗開始前進行解凍處理。

3.2 試驗方法

在前期試驗中發現加壓較加熱對油脂提取率影響較小,且通過對比不同壓力下油料形變情況發現2.0 MPa為適宜壓力,故以此設計單獨加熱和熱壓聯合油脂提取試驗。試驗開始時,首先向油脂提取筒內加入筒深度1/2~2/3的液相油脂作為加熱介質,點擊裝置啟動按鈕,選擇自動運行模式,設定試驗溫度、加熱時間、試驗壓力和保壓時間。達到設定溫度后,將油料投入油脂提取筒,分別進行單獨加熱和熱壓聯合油脂提取試驗,待油脂提取程序執行完畢后,分離筒內殘渣抽取油脂,計算油脂提取率。試驗每次投料量0.5~1.0 kg,試驗溫度為70~150 ℃,溫度梯度20 ℃,加熱時間為5 min,試驗壓力2.0 MPa,保壓時間為20 s。待油溫冷卻至常溫后,進行下一組試驗,每組試驗重復3次。

3.3 指標測定

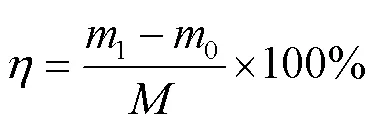

油脂提取率(%)由油脂提取質量與油料質量比值進行計算[31]。

式中0為試驗開始油脂添加質量,kg;1為試驗結束油脂總質量,kg;為每次試驗油料消耗量,kg。

油脂黏度采用旋轉流變儀(DHR-2 TA 美國)測試獲取,選用平行板夾具,夾具直徑為40 mm,測試間隙為0.5 mm,夾具最小樣品添加量為0.63 mL,剪切速率0.01~1 000 s-1。采用Office Excel 2013處理試驗數據,用Origin 2015 軟件繪圖。

3.4 結果與分析

3.4.1 數據采集與評估

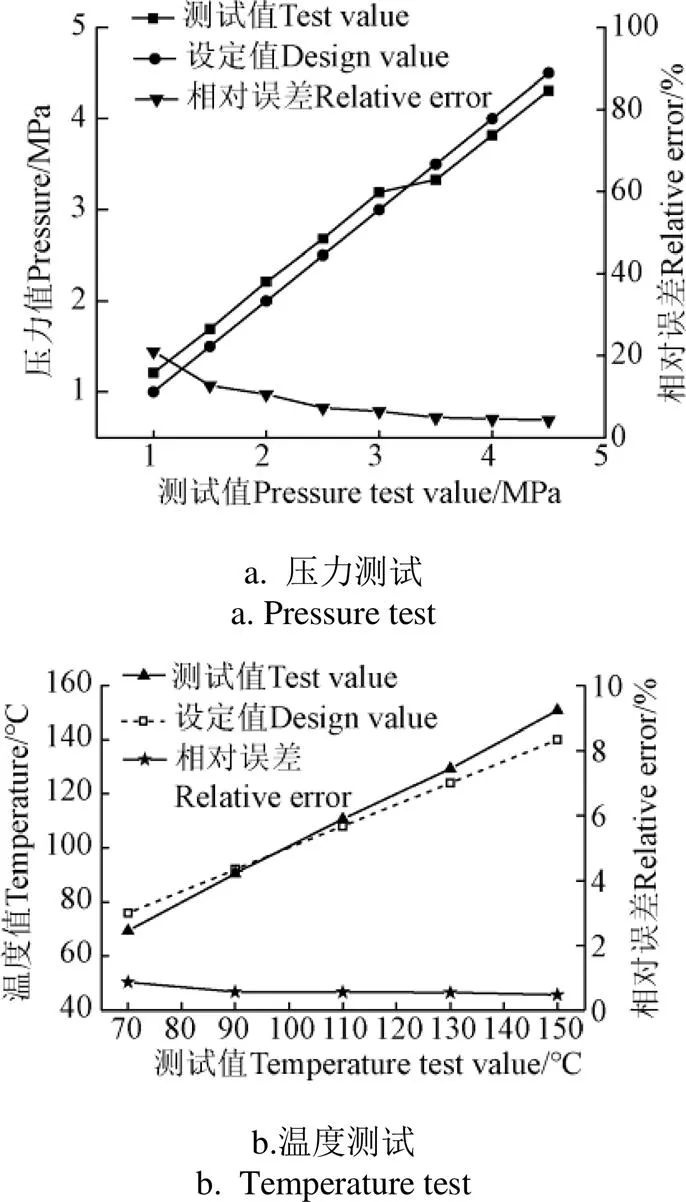

為驗證裝置靈敏性和數據采集的精確性,首先對裝置溫度、壓力、傳感器數據采集時間、電磁閥響應時間和液壓缸動作反應時間等參數進行精度測試。

在裝置數據采集測試中,傳感器數據采集時間為0.9 s,電磁閥響應時間和液壓缸動作反應時間為0.2 s,分析系統響應時間可忽略不計。

對于裝置的壓力和溫度控制精度,相對誤差分別在4.22%~21.00%和0.41%~1.20%之間,兩者的相對誤差隨著設定參數的增大而減小,這種誤差波動與相對誤差計算方法有關,如圖5所示。裝置壓力測試值與設定值絕對誤差控制在0.2 MPa以內,溫度測試值與設定值絕對誤差控制在1 ℃以內,從數值上分析測試值與設定值在誤差范圍之內,表明裝置數據采集能夠較為精確反映試驗過程中的實際壓力和溫度,能夠滿足油脂提取試驗研究的需求。

3.4.2 溫度對油脂提取率的影響

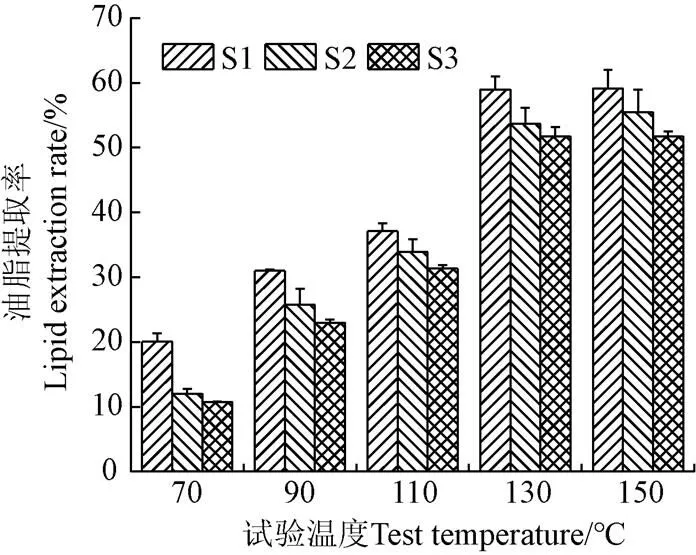

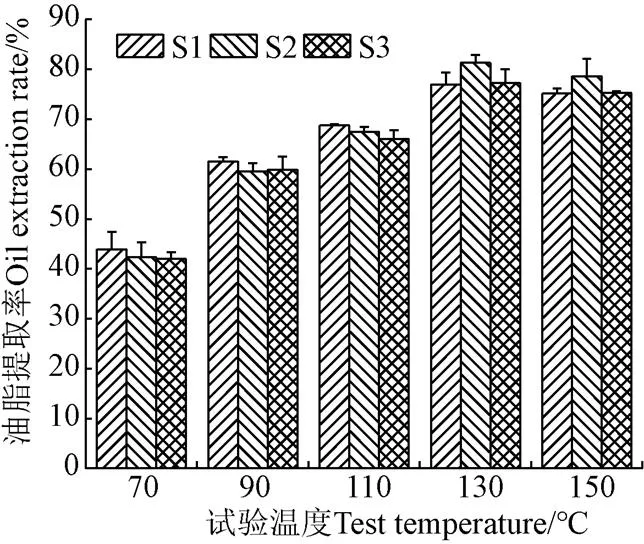

脂肪組織加熱過程中,在熱作用下,一方面脂滴由固態變化液態,油脂表面張力降低,易于從油料中析出;另一方面,包裹脂滴的膠原蛋白的堅固性遭到破壞,導致油脂分子的釋放[32]。可見,加熱是驅動油脂分子釋放的有效方式之一。考慮到油料規格對傳熱效果有直接影響,進而影響油脂提取效率。因此首先探究了不同規格油料下單獨加熱對油脂提取的影響,試驗溫度范圍為70~150 ℃,試驗結果如圖6所示。

圖5 油脂提取裝置精度測試

注:S1、S2、S3分別為10 mm×10 mm×10 mm、20 mm×20 mm×20 mm和40 mm×40 mm×40 mm規格油料。

試驗結果表明,在70~150 ℃溫度范圍內,油料S1、S2和S3油脂提取率分別為20.03%~59.15%,12.03%~55.45%和10.74%~51.76%,提取率均隨溫度的升高而增加,在150 ℃時獲得出油率的最大值。這是由于熱流密度同熱導率以及溫度梯度相關,溫度梯度越大,熱流密度越大,導熱越快,加快油料收縮越激烈,因此在相同時間內油脂提取率隨溫度提升而增高。130~150 ℃溫度范圍出油率卻無明顯變化,表明當介質溫度為130 ℃時,油料內外達到熱平衡,油料已形成硬化,油脂遷移多孔路徑已經構建,因此當溫度繼續升高時,油脂提取率無明顯變化。在單獨加熱條件下能夠達到油脂提取的目的,這與高分子油料升溫收縮有關,在收縮過程中油料本身產生向內收縮的力,通過擠壓將內部油脂排出[33]。

在相同試驗溫度下,油脂提取率隨規格增加而逐漸降低,在試驗溫度范圍內,S1相較于S2和S3更利于出油。這是因為在相同加熱時間下,體積越小的油料內部溫度越先達到介質溫度,油脂因熱力作用降低自身黏度和表面張力,進而減弱分子凝聚力,使其易于從油料中析出。

3.4.3 熱壓聯合對油脂提取率的影響

動物脂肪組織在受熱時,蛋白質等物質產生熱凝固,進而形成易于吸附液相的多孔結構。在熱量的影響下液相黏度降低,導致吸附于孔道中的液相會有少量析出,但是大部分油脂繼續存在于孔道中,而機械壓力作用能夠改變孔道間隙,更好地提高油脂提取率。因此通過加熱和加壓聯合作用進一步探究對油脂提取率的影響,試驗結果如圖7所示。

圖7 壓力條件下溫度對不同規格油料油脂提取率的影響

試驗結果表明,當施加2.0 MPa的壓力后,在70~150 ℃溫度范圍時,油料S1、S2和S3提取率分別為43.90%~75.13%,42.34%~81.35%和41.95%~75.27%,油脂提取率隨熱壓聯合溫度的增高而增加,整體變化趨勢較單獨加熱規律基本一致,其中油料S2在130 ℃時提取率最高達到81.35%。熱壓聯合油脂提取率在同等溫度下要高于單獨溫度作用,其中油料S1在110 ℃時的熱壓聯合油脂提取率較單獨溫度作用高31.21個百分點。這是由于油料在受熱過程中,構成油料的各種蛋白質受熱變性,維系蛋白質分子結構的共價鍵和非共價鍵斷裂,使得蛋白質分子失去原來的結構,并且在這個過程中伴隨著水分的流失,油料逐漸硬化。當在外部機械力的作用下,為油料內部油脂分子提供了克服油料與油分子、油分子與油分子相互吸附的能量。尺寸較小的S1油料內部因溫度變化更快,更容易達到硬化狀態,因此熱壓聯合較單獨溫度作用會有油脂提取率的提升。

在相同的試驗溫度下,不同規格油料油脂提取率在熱壓聯合下無明顯差異。這是由于油料經加熱后,內部油脂從固態變為液態,黏度和表明張力降低,此時在外部壓力的作用下易于將油料內部的液相油脂擠出。而在130和150 ℃的高傳熱速率下更易形成堅固多孔介質,而這種物質狀態更有利于壓力的作用,因此熱壓聯合能夠忽略尺寸對油脂提取的影響。試驗溫度為130和150 ℃時,油料S2油脂提取率最高可達81.35%和78.65%,與原料初始脂肪含量相比,可認為經熱壓聯合處理提取可完全分離動物油料中的油脂。根據熱壓聯合油脂提取結果,考慮到操作過程的難易和能耗問題,在2.0 MPa壓力下,油料規格為S2,試驗溫度130 ℃為油料油脂提取適宜條件。

3.4.4 剪切速率對油脂黏度的影響

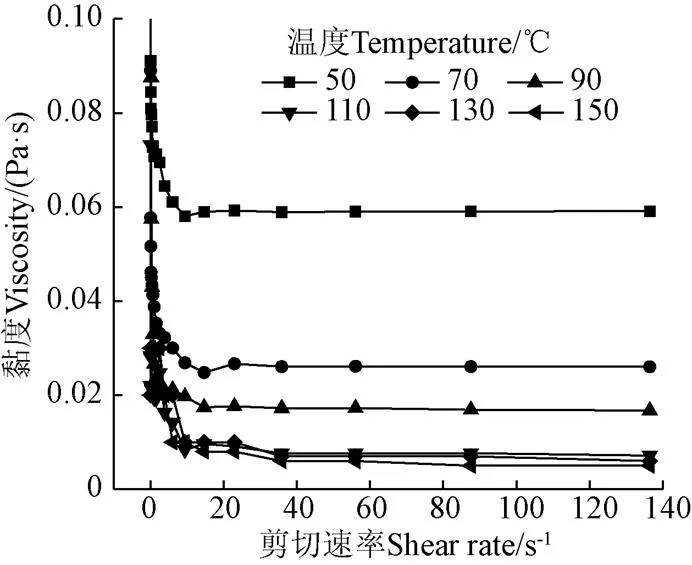

對于潤滑劑而言,黏度是其最為重要的性能指標[7,34]。因此,為了考察提取油脂用做潤滑劑的潛力,本文對130 ℃下提取到的油脂在不同溫度下進行了黏度特性測試[35-36],結果如圖8所示。

圖8 剪切速率對不同溫度下油脂黏度的影響

在不同測試溫度和剪切速率下,油脂黏度維持在0.004~0.091 Pa·s范圍之間,隨著剪切速率的升高而逐漸降低。在剪切速率為0.01 s-1時所測得黏度值最高為0.091 Pa·s,剪切速率在0~20 s-1范圍內時,油脂的黏度呈逐漸減小趨勢,當剪切速率高于20 s-1時,黏度曲線呈平穩趨勢,黏度值維持不變。這種變化規律與油脂的狀態有關,油脂高分子之間的運動是通過鏈段的相繼躍遷完成的,在最初剪切速率變化時,高分子鏈被拉伸,分子間作用力減小,黏度呈下降趨勢。因此,當剪切速率繼續升高,黏度不隨剪切速率變化,油脂進入第二牛頓區,黏度值恒定。當測試溫度為50 ℃時,油脂黏度穩定值最高為0.06 Pa·s,隨測試溫度的上升黏度值逐漸減小,當測試溫度為110 ℃時黏度值最低約為0.004 Pa·s。此時測試溫度每上升20 ℃,黏度值變化僅為0.001 Pa·s,不同溫度下的黏度已呈穩定趨勢,表明當油脂在高于110 ℃的環境下使用時,其具備牛頓流體特性。而根據工業用潤滑油ISO黏度等級,該油黏度符合潤滑油VG68標準,即在高于40 ℃時動力黏度低于0.068 Pa·s,因此具備做潤滑油的能力。

4 結 論

1)本文研制的動物油脂分離熱壓裝置,采用了加熱與加壓的一體化操作,裝置溫度可調范圍25~200 ℃,壓力可調范圍0~5 MPa,數據收集和操控響應時間小于1 s,溫度相對誤差為0.41%~1.20%,壓力絕對誤差為0.2 MPa,滿足油脂提取試驗要求。

2)在70~150 ℃范圍內,單獨溫度和熱壓聯合作用的油脂提取最佳溫度均為130 ℃,油脂提取率在這兩種方法下最高分別為59.15%和81.35%。相同溫度下,熱壓聯合油脂提取率較單獨溫度作用最高可提升31.21個百分點。在單獨溫度作用下減小油料規格可提高油脂提取率,而油料規格對熱壓聯合油脂提取率無明顯影響。在熱壓聯合作用下,動物類油料油脂能夠達到完全分離效果,當油料規格為S2時,在130 ℃獲得最高油脂提取率81.35%。

3)在70~150 ℃范圍內,對所提取油脂進行黏度測試,其黏度范圍為0.004~0.091 Pa·s,且在相同溫度不同剪切速率下呈牛頓流體特性,符合工業用潤滑油黏度標準。

[1] 中華人民共和國統計局.中國統計年鑒[M]. 北京:中國統計出版社,2021.

[2] 翟振,熊波,張莉,等. 動物尸體無害化處理物對油菜生長及重金屬富集特征的影響[J]. 農業環境科學學報,2016,35(5):985-991.

ZHAI Zhen, XIONG Bo, ZHANG Li, et al. Effects of organic manure from animal carcasses on Brassiacampestris L.growth and soil heavy metal accumulation[J]. Journal of Agro-Environment Science, 2016, 35(5): 985-991. (in Chinese with English abstract)

[3] 徐桂轉,宋華民,陳萍,等. 利用動物脂肪酯交換反應制備生物柴油的試驗研究[J]. 農業工程學報,2008,24(6):230-233.

XU Guizhuan, SONG Huamin, CHEN Ping, et al. Experimental study on biodiesel production through transesterification reaction from tallow[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(6): 230-233. (in Chinese with English abstract)

[4] 趙昕宇,徐桂轉,余泳昌,等. 固體催化劑催化牛油制取生物柴油工藝優化[J]. 農業工程學報,2013,29(17):196-203.

ZHAO Xinyu, XU Guizhuan, YU Yongchang, et al. Optimization of transesterification of beef tallow for biodiesel production catalyzed by solid catalysts[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(17): 196-203. (in Chinese with English abstract)

[5] LIU K M, LIU K J. Lipase-catalyzed synthesis of palmitanilide: Kinetic model and antimicrobial activity study[J]. Enzyme and Microbial Technology, 2016, 82: 82-88.

[6] 喬洪濤,李海龍,趙保衛,等. 磁流體改性制備磁性肉骨生物炭及其對Cd2+的吸附特性[J]. 農業工程學報,2021,37(12):199-206.

QIAO Hongtao, LI Hailong, ZHAO Baowei, et al. Preparation of magnetic meat and bone meal biochar modified by magnetic fluid and its adsorption properties for Cd2+[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(12): 199-206. (in Chinese with English abstract)

[7] 梅德清,羅演強,沈學峰,等. 脂肪酸甲酯生物柴油改善低硫柴油的潤滑性能[J]. 農業工程學報,2016,32(9):193-197.

MEI Deqing, LUO Yanqiang, SHEN Xuefeng, et al. Lubrication properties of fatty acid methyl esters as low-sulfur diesel enhancers[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(9): 193-197. (in Chinese with English abstract)

[8] SAPIAN N A S, ROSLAN M A M, HASHIM A M, et al. Differentiation of lard from other animal fats based on n-Alkane profiles using chemometric analysis[J]. Food Research International, 2023, 164: 112332.

[9] 焦有宙,李威峰,李剛,等. 病死豬酶解及超聲波預處理工藝優化[J]. 農業工程學報,2017,33(13):258-263.

JIAO Youzhou, LI Weifeng, LI Gang, et al. Technological optimization of enzymatic hydrolysis of dead pork and ultrasonic pretreatment[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(13): 258-263. (in Chinese with English abstract)

[10] 徐開偉,鄒小彤,劉意,等. 耦合浮珠-超聲輔助溶劑萃取法用于微藻采收及油脂提取[J]. 農業工程學報,2021,37(15):267-274.

XU Kaiwei, ZOU Xiaotong, LIU Yi, et al. Microalgal harvesting and lipid extraction by coupling buoyant-bead and ultrasound-assisted solvent extraction method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(15): 267-274. (in Chinese with English abstract)

[11] YI J, WANG Z, BAI H, et al. Optimization of purification, identification and evaluation of the in vitro antitumor activity of polyphenols from[J]. Molecules, 2015, 20(6): 10450-10467.

[12] 劉汝寬,肖志紅,張愛華,等. 基于松弛試驗的光皮樹果實冷態壓榨流變模型[J]. 農業工程學報,2015,31(16):278-283.

LIU Rukuan, XIAO Zhihong, ZHANG Aihua, et al. Rheological model for swida wilsoniana fruits in process of cold pressing based on stress-relaxation tests[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(16): 278-283. (in Chinese with English abstract)

[13] RUBIO-RODRíGUEZ N, SARA M, BELTRáN S, et al. Supercritical fluid extraction of fish oil from fish by-products: A comparison with other extraction methods[J]. Journal of Food Engineering, 2012, 109(2): 238-248.

[14] 隋明,姚瑞玲,余彩霞. 鵝油提取及理化指標分析[J]. 糧食與油脂,2016,29(3):42-45.

SUI Ming, YAO Ruiling, YU Caixia. Goose oil extraction and physical and chemical index analysis[J]. Cereals & Oils, 2016, 29(3): 42-45. (in Chinese with English abstract)

[15] 杜宇,張文斌,楊瑞金,等. 乙醇水提法提取葡萄籽油及其品質分析[J]. 中國油脂,2019,44(5):8-12,42.

[16] YUSOFF M M, GORDON M H, NIRANJAN K. Aqueous enzyme assisted oil extraction from oilseeds and emulsion de-emulsifying methods: A review[J]. Trends in Food Science & Technology, 2015, 41(1): 60-82.

[17] FANG X Z, Fei X Q, Sun H, et al. Aqueous enzymatic extraction and demulsification of camellia seed oil (Abel.) and the oil's physicochemical properties[J]. European Journal of Lipid Science & Technology, 2016, 118(2): 244-251.

[18] 李市場,張鵬鵬,楊娜,等. 黏紅酵母產油脂培養基的響應面優化[J]. 中國糧油學報,2013,28(2):63-68.

LI Shichang, ZHANG Pengpeng, YANG Na, et al. Optimization of culture medium for lipid production from rhodotorula glutinis by response surface methodology[J]. Journal of the Chinese Cereals and Oils Association, 2013, 28(2): 63-68. (in Chinese with English abstract)

[19] 楊霞,張志勝,鄭乾魏,等. 超臨界CO2萃取南美白對蝦蝦青素的工藝優化[J]. 農業工程學報,2013,29(25):294-300.

YANG Xia, ZHANG Zhisheng, ZHENG Qianwei, et al. Optimization of supercritical CO2extraction of astaxanthin from pacific white shrimp () using response surface methodology[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(25): 294-300. (in Chinese with English abstract)

[20] 萬楚筠,胡雙喜,李文林,等. 超臨界CO2萃取脫皮菜籽餅粕油脂的可行性[J]. 農業工程學報,2014,30(9):272-278.

WAN Chuyun, HU Shuangxi, LI Wenlin, et al. Feasibility of extraction of oil from dehulled rapeseed cake using supercritical CO2[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(9): 272-278. (in Chinese with English abstract)

[21] SINGH S, VERMA D K, THAKUR M, et al. Supercritical fluid extraction (SCFE) as green extraction technology for high-value metabolites of algae, its potential trends in food and human health[J]. Food Research International, 2021, 150: 10746.

[22] Badgujar K C, Dange R, Bhanage B M. Recent advances of use of the supercritical carbon dioxide for the biomass pre-treatment and extraction: A mini-review ScienceDirect[J]. Journal of the Indian Chemical Society, 2021, 98(1): 100018.

[23] ZHENG X H, ZOU B W, REN C, et al. Mechanisms of heat-mediated aggregation behavior of water-soluble cod protein[J]. Food Chemistry, 2023, 419: 135973.

[24] HUANG Y Z, XIE Y S, LI Y X, et al. Quality assessment of variable collagen tissues of sea cucumber () body wall under different heat treatment durations by label-Free proteomics analysis[J]. Food Research International, 2023, 165: 112540.

[25] BARBERA S. WHCtrend, an up-to-date method to measure water holding capacity in meat[J]. Meat Science, 2019, 152: 134-140.

[26] 機械設計手冊編委會. 機械設計手冊:液壓傳動與控制[M]. 北京:機械工業出版社,2007.

[27] 馮瑞琳,魏建華. 粉末成形液壓機自適應魯棒運動控制[J]. 農業機械學報,2015,46(8):352-360,337.

FENG Ruilin, WEI Jianhua. Adaptive robust motion control of powder compaction press[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(8): 352-360, 337. (in Chinese with English abstract)

[28] 全國液壓氣動標準化技術委員會. 中華人民共和國國家標準:液壓氣動系統及元件-缸徑及活塞桿外徑系列GB 2348-80[M]. 北京:技術標準出版社,1981.

[29] 楊世銘,陶文銓. 傳熱學(第四版)[M]. 北京:高等教育出版社,2006.

[30] 廖敏和,任皓威,金日天,等. 采用UHPLC-QTOF-MS技術篩選亞麻籽油脂質分子標志物[J]. 農業工程學報,2021,37(24):338-346.

LIAO Minhe, REN Haowei, JIN Ritian, et al. Screening lipidmolecular markers of flaxseed oils by UHPLC-QTOF-MS technology[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(24): 338-346. (in Chinese with English abstract)

[31] 吳俏槿,張嘉怡,杜冰,等. 適宜提取方法提高美藤果油提取率及油品質[J]. 農業工程學報,2015,31(21):277-284.

WU Qiaojin, ZHANG Jiayi, DU Bing, et al. Suitable extraction method improving extraction efficiency and oil quality of Sacha inhi oil[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(21): 277-284. (in Chinese with English abstract)

[32] CUBAS A L V, HERMANN K A da Costa, LINS E F, et al. Spent ground coffee oil using non-thermal plasma technology as a pre-extraction method: an in vitro analysis of collagen synthesis, cell proliferation and migration and toxicity[J]. Sustainable Chemistry and Pharmacy, 2022, 29: 100777.

[33] LIYANAARACHCHI W S, VASILJEVIC T. Caseins and their interactions that modify heat aggregation of whey proteins in commercial dairy mixtures[J]. International Dairy Journal, 2018, 83: 43-51.

[34] 王巧玲,張偉東. 粘度指數改進劑對車用潤滑油性能影響[J]. 潤滑油,2008,23(1):51-54.

WANG Qiaoling, ZHANG Weidong. Effects of viscosity index improvers on the performances of vehicle lube oils[J]. Lubricating Oil, 2008, 23(1): 51-54. (in Chinese with English abstract)

[35] FERNANDO S, HANNA M, ADHIKARI S. Lubricity characteristics of selected vegetable oils, animal fats, and their derivatives[J]. Applied Engineering in Agriculture, 2007, 23(1): 5-11.

[36] GOODRUM J W, GELLER D P, ADAMS T T. Rheological characterization of animal fats and their mixtures with# 2 fuel oil[J]. Biomass and Bioenergy, 2003, 24(3): 249-256.

Design and experiment of the animal lipid extraction system combined with heat and pressure

WANG Yawei1,2, LIU Liang1,2, CHANG Chao1,2, HE Chao1,2, LI Gang1,2, LIU Xinxin1,2, XU Guizhuan1,2, LI Pengfei1,2, LU Nan3, FENG Jingli4, JIAO Youzhou1,2,5※

(1.450002; 2.450002; 3.210000; 4.473000; 5.451191)

Animal lipid can be extracted from the fat of diseased carcass with the ecological and economic benefits. In this work, an extraction device combined heating and squeezing was designed to improve the yield of lipid. The analysis on statics and heat transfer was conducted to design the key components such as the pressuring, heating and separating units. Subsequently, the equipment selection was carried out, according to the material characteristics of animal skin and flesh tissue. Moreover, the key parameters for the heating, pressuring, and PLC(programmable logic controller) control system were optimized. Furthermore, the performance of the device was tested, taking suet from pig belly as experimental raw material. In addition, the viscosity of the extracted lipid was determined. The adjustable range of temperature was 25 to 300 ℃ in the device, and the pressure range was 0 to 5.0 MPa. Meanwhile, the data of heat and pressure were collected, where the control response time was less than one second. Additionally, the relative error of temperature was between 0.41% and 1.20%, and the absolute error of the pressure was about 0.2 MPa, with the requirements for lipid extraction tests. The results showed that the increasing yield of lipid extraction was found with the rise of temperature under the heating only or the combined heating and squeezing in the temperature range of 70 to 150 ℃. Specifically, the lipid extraction yields were 10.74% to 59.15% and 41.95% to 81.35%, respectively. At the same temperature, the extraction yield of lipid with combined heating and squeezing was higher than that of heating only. In particular, the lipid extraction yield of material S1(size is 10 mm×10 mm×10 mm) increased by 31.21 percentage points at 110 °C. Because the structure of the raw material was hardened under the action of heat, the release of lipid was accompanied in this process. Further, the action of pressure provides the power of lipid movement, for this reason the lipid extraction yield was significantly improved. There was no significant increase in the lipid extraction yield by heating only or the combined heating and squeezing, when the temperature was higher than 130°C. Furthermore, the lipid extraction yield was observed to increase with the decreasing size of material under the action of heating only. However, there was no outstanding size effect on the lipid extraction yield under the heating and squeezing together. Moreover, the animal meat materials were achieved in the complete separation under the combined heating and squeezing. Especially, the optimal conditions were 130℃ operating temperature, 5 min heating time, and 2.0 MPa pressure to achieve a mean lipid yield of 81.35%, while the material size was S2(size is 20 mm×20 mm×20 mm). The lipid viscosity was ranged from 0.004 to 0.091 Pa·s at the temperature range of 50 to 150 ℃. Meanwhile the viscosity curve showed a steady trend, while the viscosity value remained basically unchanged with shear rates higher than 20 s-1. Newtonian fluid characteristics were observed under different shear rates at the same temperature, fully meeting the viscosity standard of industrial lubricating oil.

design; experiment; lipid extraction; combined heating and pressure; process parameters; viscosity

2022-12-29

2023-02-28

河南省重點研發與推廣專項(212102310328);國家公益性行業(農業)科研專項(201403019-1);河南省科技開放合作項目(152106000046)

王亞偉,博士生,研究方向為農業生物環境與能源工程。Email:wangwav@126.com

焦有宙,博士,教授,研究方向為可再生能源轉換技術、固廢資源化技術。Email:jiaoyouzhou@126.com

10.11975/j.issn.1002-6819.202212190

S225

A

1002-6819(2023)-07-0058-09

王亞偉,劉亮,常超,等. 動物油脂熱壓聯合提取裝置設計與試驗[J]. 農業工程學報,2023,39(7):58-66. doi:10.11975/j.issn.1002-6819.202212190 http://www.tcsae.org

WANG Yawei, LIU Liang, CHANG Chao, et al. Design and experiment of the animal lipid extraction system combined with heat and pressure[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2023, 39(7): 58-66. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.202212190 http://www.tcsae.org