客車頂棚PP板膠粘研究

周 月,宋樹森

(揚州亞星客車股份有限公司,江蘇 揚州 225116)

聚丙烯(PP)板是一種無毒、無臭、無味的高結晶聚合物,是目前所有塑料中較輕的品種之一。它具有較好的耐沖擊性,機械性質強韌[1],表面剛度及抗劃痕特性好,且不存在環(huán)境應力開裂問題,被廣泛用于客車頂棚的制造。但其表面能低、極性小、潤濕性差,不易與含有極性官能團或極性成分的材料直接粘接。同時,由于PP板的較高結晶度導致化學穩(wěn)定性好,其溶脹和溶解都比非結晶高分子困難,因此PP板表面難以通過膠粘與其他材料黏附。我司客車頂棚PP板原先采用鉚釘固定,雖然牢固但美觀性不足,逐漸不能滿足客車精細化、美觀化要求,急需改進。本文介紹我司成功利用膠粘取代鉚釘固定并對其進行試驗的過程。

1 PP板表面常用處理方法

結晶性較高是PP板難以涂裝的主要原因,處理方法一般是通過表面引入極性基團實現(xiàn)PP板表面活化,從而提高其附著強度。主要方法如下:

1.1 酸液氧化液法

利用酸液的氧化性對PP板表面分子進行強氧化作用,從而在其表面引入羧基、醛基、羰基等極性基團。其中最典型且效果最好的是硫酸-重鉻酸鹽氧化處理液,但鉻酸鹽與硫酸具有腐蝕性且污染較重,在保障操作者的安全和處理廢液方面存在困難。

1.2 火焰處理法

用高溫火焰瞬時燒烤PP板表面,利用火焰中大量且具有強氧化性的離子與PP板表面發(fā)生脫氫和氧化反應,在表面生成羧基、羥基、羰基等含氧極性基團和不飽和雙鍵,從而提高PP板表面的活化性。

1.3 紫外照射法

用紫外線對PP板表面處理會引起PP板表面的分子鏈結構斷裂,引發(fā)交聯(lián)反應,使得PP板表面發(fā)生氧化,從而改進PP板的潤濕性能和黏合性能。紫外線的處理結果與照射環(huán)境、照射時間、照射波長有關。例如:以中壓汞燈為光源,在照射溫度為40 ℃的空氣環(huán)境中,處理24 h后表面氧化形成羧基、羥基等,可提高PP板的附著性[2]。紫外照射法設備投資費用高,參數(shù)控制要求嚴格且處理時間較長,難以在實際生產中推廣使用。

1.4 表面涂覆處理

通過溶液或熔融方式將含極性基團的熱塑性物質涂覆在PP板表面,如用氯化等規(guī)聚丙烯在PP板表面涂覆一層薄膜,PP板與其他材料的熱壓粘接強度很好[3]。

1.5 其他處理方法

除了以上幾種方法,還有機械處理法、電暈處理法[4]、低溫等離子法[5-6]及表面接枝改性法[7-8]等。但是這些方法均存在成本昂貴、對設備要求高、可操控性差等缺點,難以在工業(yè)生產中廣泛應用[9]。

綜上所述,簡單易行且改善效果明顯的處理方法為火焰處理法和表面涂覆處理法。但考慮到我司的生產節(jié)奏較慢且目前只在高檔出口車上使用頂棚膠粘工藝,對我司而言,表面涂覆處理法是最簡單最經濟的處理方法。下面就對表面涂覆處理方法展開試驗研究。

2 樣件試驗

2.1 試驗材料

A公司的卡瑞得清洗劑C-95,166粘接膠(PU膠),182高溫粘接膠(PU膠),177T粘接膠(MS膠),卡瑞得518中性硅酮粘接膠(SR膠);B公司的1007塑料專用底涂劑、9331A粘接膠(MS膠)、6134粘接膠(SR膠);C公司的491-84C附著力促進劑(塑料底漆);D公司的PP蜂窩板。

2.2 表面底涂劑的選型

底涂劑是在粘接膠或膠黏劑施工過程中預先涂覆在基材表面的溶液狀物質。表干后的底涂劑會在基材表面形成一層牢固的膜,起到引入極性基團、潤濕基材、增大基材表面張力等作用。

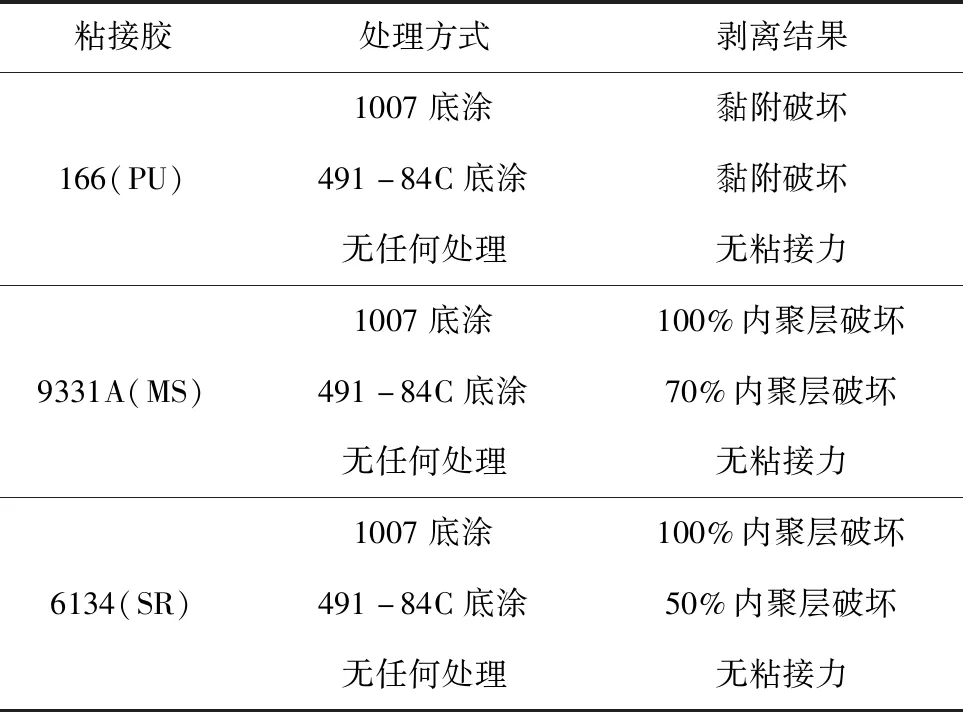

根據(jù)PP板的屬性選擇2種塑料底涂劑進行試驗,具體過程如下:取27塊PP蜂窩板用卡瑞得清洗劑C-95清潔后分成3組,分別是166(PU)組、9331A(MS)組、6134(SR)組。每組密封膠有3種處理方式,即分別與經過1007底涂處理、491-84C底涂處理以及無任何處理的PP蜂窩板進行粘接,每組中每種處理方式均做3塊樣板,試驗結果取平均值,結果見表1。

表1 PP板剝離結果

由表 1可知,經過表面底涂劑處理后的PP板與不同種類粘接膠的粘接效果不同,而未經任何處理的PP板與試驗所用的3種粘接膠均無粘接效果。這可能是由于PP板表面存在一定的微觀且均勻的粗糙結構,當液體狀態(tài)的底涂劑刷涂到其表面后就會浸入到這種微觀結構中,固化后涂膜發(fā)生交聯(lián)反應,底涂劑就能牢牢地黏附在PP板上,即產生了機械錨合作用;同時,底涂劑中的溶劑對PP板塑料表面有一定的溶蝕作用,能產生良好的濕潤,從而為實現(xiàn)良好的粘接創(chuàng)造了前提條件;另一方面,PP分子中含有一定的極性基團,在底涂料溶劑的侵蝕下這些極性基團被激活,從而可與底涂劑中的一些極性基團形成化學鍵,固化后二者形成交聯(lián)[10]。

由表1還可知,1007底涂劑處理過后的PP板表面膠粘性能明顯優(yōu)于附著力促進劑491-84C處理過的PP板的膠粘性能,這可能是因為1007塑料專用底涂劑以氯化聚丙烯(CPP)作為底漆樹脂,根據(jù)“相似相容”原理,氯化聚丙烯與PP板相容性好,遠超于以環(huán)氧樹脂作為底漆樹脂的491-84C附著力促進劑。因此,下面選擇1007塑料專用底涂劑作為PP板底涂進行介紹。

2.3 粘接膠與1007底涂劑的相容性

1007塑料專用底涂劑與PP板相容性好,但不足以保證良好的粘接效果,只有底涂劑對基材和粘接膠都具有良好的相容性時才能起到橋梁的作用,從而提高基材與膠之間的粘接力。因此需要進行粘接膠與1007底涂劑相容性試驗。

取18塊PP蜂窩板用卡瑞得清洗劑C-95清潔后分成6組,分別是166(PU)組、9331A(MS)組、6134(SR)組、182(PU)組、177T(MS)組、518(SR)組,每組粘接膠均與用1007底涂劑處理后的PP板進行粘接試驗,每組試驗均做3次,試驗結果平均值見表2。

表2 粘接膠與1007塑料底涂劑的配套性

由表2可知,與1007底涂劑粘接后在剝離試驗中達到100%內聚層破壞的粘接膠有9331A(MS)、6134(SR)、518(SR),這幾種粘接膠配套性良好;其余粘接膠均配套不良。

2.4 粘接選型分析

根據(jù)表2試驗結果,9331A(MS)膠、6134(SR)膠與518(SR)膠均與1007底涂配套效果良好,達到100% 內聚層破壞,綜合以下2點原因,最終只采用9331A(MS)膠作為膠粘劑。

1) 相較于SR粘接膠,MS膠的拉伸強度、剪切強度更高,固有彈性更好。3種膠的主要性能參數(shù)見表3。從表3中可以看出,9331A(MS)膠在拉伸強度、剪切強度、斷裂伸長率方面性能更佳。一般而言,SR密封膠受制于自身原因,其剪切強度不超過2.0 MPa,低于MS膠;同時相較于SR密封膠,MS膠斷裂伸長率更高,固有彈性更好。MS膠的固有彈性能吸收和補償動態(tài)載荷,均勻傳遞力。事實上客車在彎曲工況與扭轉工況下行駛時,頂棚上應力分布不均勻,最大值相差可達到幾十MPa[11]。因此,選用斷裂伸長率高、固有彈性好、可吸收和補償動態(tài)載荷能力更佳的MS膠作為頂棚膠粘劑更為合適。

表3 試驗用粘接膠主要參數(shù)

2) 相較于SR膠,MS膠的環(huán)保性能更加優(yōu)越。6134與518是硅酮膠會釋放甲醛等揮發(fā)性有機物,VOC含量較高并伴隨著刺激性氣味,適用于車身外部粘接作業(yè);而9331A(MS)膠不含甲醛和異氰酸酯,VOC含量低且無刺激性氣味,更加綠色環(huán)保。

2.5 底涂有效刷涂次數(shù)和底涂開放時間

底涂刷涂到基材后會在基材表面形成一層膜,這層膜過薄或過厚都會對附著力產生不利的影響。同時,表面涂覆處理具有時效性,若打粘接膠間隔時間過短,底涂來不及成膜;若間隔時間過長,底涂長期暴露于空氣中存在失效的風險。因此把握底涂有效刷涂次數(shù)和底涂開放時間在生產中是十分必要的。

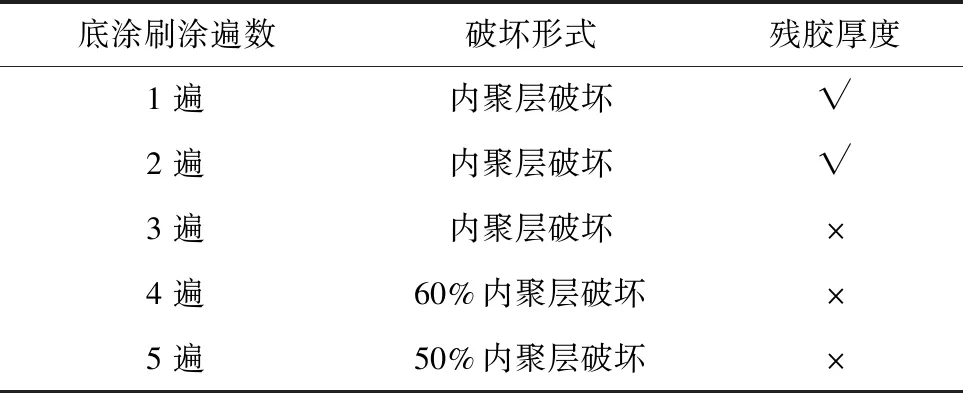

2.5.1 底涂有效刷涂次數(shù)

取3塊PP板用卡瑞得清洗劑C-95整板清潔后每塊板均劃分A、B、C、D、E 5個區(qū)域,所有區(qū)域均用1007底涂進行表面處理,其中A區(qū)刷涂1遍,B區(qū)刷涂2遍,C區(qū)刷涂3遍,D區(qū)刷涂4遍,E區(qū)刷涂5遍,每遍間隔15 min,刷涂完畢后等待10 min打9331A,3組試驗結果的平均值見表4。

表4 底涂刷涂遍數(shù)對粘接性能(刀割剝離性能)影響

由表4可知,底涂刷涂遍數(shù)為1遍和2遍時破壞形式為100%內聚破壞,且殘留在基材上的殘膠厚度正常。當刷涂次數(shù)在3遍以上時破壞形式開始出現(xiàn)黏附破壞,且從第3遍起殘膠厚度過薄(此現(xiàn)象對粘接效果存在不良影響)。

2.5.2 底涂開放時間

取1塊PP板用卡瑞得清洗劑C-95整板清潔后劃分A、B、C、D、E、F、G 7個區(qū)域,所有區(qū)域均用1007底涂劑刷涂一遍進行表面處理,隨后打上9331A粘接膠。其中A區(qū)間隔10 min、B區(qū)間隔1 h、C區(qū)間隔4 h、D區(qū)間隔10 h、E區(qū)間隔24 h、F區(qū)間隔36 h、G區(qū)間隔96 h進行打膠處理,每組試驗均做3次。試驗結果平均值見表5。

表5 底涂開放時間對粘接效果的影響

從表5可知,1007底涂劑刷涂96 h后再打粘接膠,其刀割剝離性能的破壞形式下降至40%以下。雖然1007底涂劑的開放時間較長,但是考慮到開放時間過長,剪切強度存在下降的可能,且底涂劑是現(xiàn)涂現(xiàn)用工藝,建議盡量在12 h內進行打膠粘接作業(yè),以保證底涂劑和粘接膠間的粘接可靠性。

3 樣車驗證

3.1 施工工藝

將與PP板粘接的骨架區(qū)域及PP蜂窩板背面用卡瑞得清洗劑C-95清潔,間隔10 min后在PP蜂窩板背面刷涂1007底涂劑1~2遍,同時將9331A粘接膠打在頂骨架下表面,具體打膠部位如圖1所示,間隔10~20 min后進行頂棚與骨架粘接,要求打膠膠層底寬、高度均為8 mm。

圖1 某車型頂棚打膠部位示意圖

3.2 粘接要點

PP板表面及骨架粘接面用卡瑞得清洗劑C-95進行清潔,確保清潔干燥,無灰塵、油污、水漬;等待10~15 min后將1007底涂劑刷涂在PP板粘接面1~2遍;清潔后等待10~15 min將9331A密封膠打在頂骨架下表面,間隔10~20 min后進行頂棚與骨架粘接。

3.3 粘接后效果

頂棚采用無鉚釘純膠粘工藝后整體美觀大方,無脫落、無明顯波浪不平等問題,大大提升了客車頂棚的觀賞性,效果如圖2所示。

圖2 頂棚膠粘效果圖

4 結束語

隨著客車精細化、輕量化、綠色、舒適成為主要發(fā)展方向,“以塑代鋼”成為解決客車工業(yè)發(fā)展的重要方案,在當前車用塑料中,聚丙烯是用量最大、使用頻次最高、增長速度最快的品種,而整車內飾膠粘同樣是不可避免的發(fā)展趨勢。因此,聚丙烯板純膠粘工藝將在客車領域中得到廣泛應用;研發(fā)出聚丙烯板通用的免底涂密封膠以適用于各種改性聚丙烯板將成為研究熱點。