客車底盤少/免維護技術分析

陳志龍,王樂冰,常 穎,余 勇,王永明

(金龍聯合汽車工業(蘇州)有限公司,江蘇 蘇州 215026)

客車作為批量人員運載工具,其維護保養比較嚴格,維護保養費用最高可以占到TCO[1]的70%以上,這給客運企業造成較大的財務負擔。客車底盤部件的少維護或者免維護技術可以降低潤滑介質更換頻次,從而減少車輛停運損失,能夠顯著降低客戶的使用成本。客車底盤少/免維護主要包括驅動橋主減速器、轉向橋主銷及橫直拉桿、懸架、車橋輪端、傳動軸等部件,其中,驅動橋主減速器的少維護技術在國內客車上應用最遲。

1 驅動橋主減速器少維護技術

目前,該技術包括3個方面:使用長效齒輪油、提升車橋清潔度、增加集屑裝置。

1.1 長效齒輪油的使用

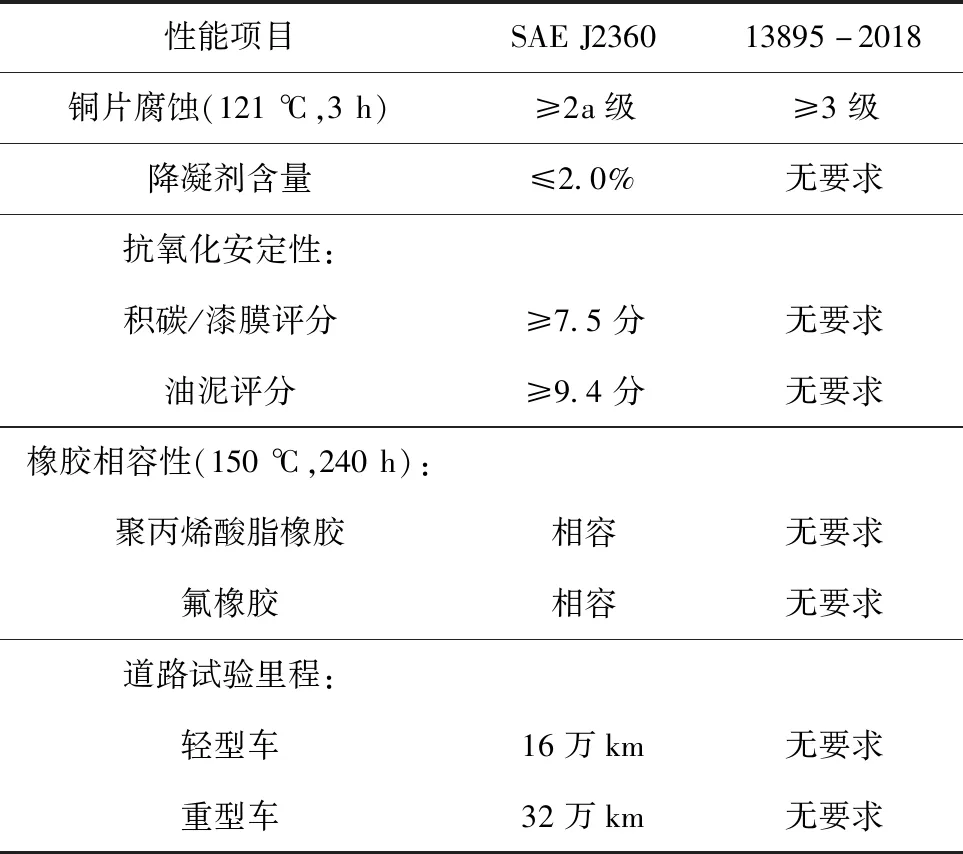

目前客車行業通常使用的主減齒輪油為符合GB 13895—2018[2]的85W/90 API GL-5齒輪油,齒輪油型號可以根據使用環境溫度的高低進行適當調整。該標準要求的性能參數雖然較1992版本有了較大程度的提高,但相較于美國SAE J2360—2019標準還有一定的差距[3],主要見表1[4]。

表1 SAE J2360—2019與GB 13895—2018的主要差別

齒輪油性能參數中的抗氧化安定性直接影響齒輪油的使用壽命,而橡膠相容性直接影響車橋密封功能,從而影響車橋可靠性。從表1中可以看出,美國SAE標準對齒輪油的這兩方面都提出了明確要求;SAE標準要求的道路試驗驗證里程甚至達到了客車全生命周期幾乎一半的使用里程,對客車主減速器的少維護提供了有力支撐。因此,首先應選擇符合更高標準的齒輪油作為少維護車橋可靠性的重要保障。

1.2 提升車橋清潔程度

現行頻繁維護保養的主要目的是通過更換齒輪油來清除客車驅動橋中的鐵屑等雜質。如果不及時維護保養,這些雜質將跟隨潤滑油一起進入齒輪、軸承、螺栓等運動副內,在運動副運轉中劃傷配合表面,進而發生點蝕、膠合、磨損、卡滯等故障;同時雜質也容易堵塞潤滑油道導致潤滑不良,縮短主減速器使用壽命[5]。因此少維護技術另一個主攻方向是提升車橋清潔度,即控制車橋內表面的異物(毛刺、顆粒物等)[6]。清潔度的提高有助于提升運動副、齒輪油及密封裝置的使用壽命。國內某知名車橋廠,采用清洗機、專業清洗劑、防銹劑、真空壓力罐及噴槍設備、超聲波清洗、烘烤設備、稱重天平等設備和工藝,對清潔度進行檢驗全流程管控,橋殼清洗時關鍵清潔位置98處(如圖1所示),整橋(包括橋殼、主減、半軸等)關鍵清潔位置控制超420處,使車橋的清潔度較常規產品提高一倍,整橋的維護間隔里程提升50 000 km。

圖1 橋殼清潔度管控關鍵點示意圖

提升車橋清潔度的另一個有效方法是阻止外部雜質進入。車橋與外部環境交互的主要通道是通氣塞,在車橋停止工作時主減速器內油溫從100 ℃以上[7]逐漸冷卻至常溫,導致此時車橋內壓力低于大氣壓,空氣中的灰塵等雜質[8]在車橋內外壓力差的作用下,隨同空氣通過通氣閥被吸入車橋主減腔體內,造成齒輪油污染,從而導致齒輪油壽命縮短。少維護主減速器的通氣塞區別于傳統通氣塞的敞開式彎曲回路的通氣管結構(如圖2(a)所示),通常采用常閉式通氣塞(如圖2(b)所示)。常閉式通氣塞內含限壓閥及濾網,只有在橋殼內外氣壓差值達到閾值后限壓閥才會打開。在車橋生命周期內,常閉式通氣塞限壓閥打開時間不足傳統敞開式彎曲通氣管結構的1%,有效地阻擋了外部環境中的雜質進入車橋內部。

(a) 敞開式彎曲回路的通氣管

1.3 增加集屑裝置

驅動橋主減內部運動副的相互摩擦,不可避免地會產生少量鐵屑。部分廠家在增加油濾的基礎上巧妙地將放油螺栓材料更改為強力磁鐵,或在橋殼底部增加強力磁鐵,流經附近的齒輪油中的鐵屑被磁力吸附在放油螺栓或磁鐵上,從而將齒輪油中的鐵屑分離出來,以便保養時將其清除掉,有效地提高了齒輪油的清潔度,提升主減速器的維護間隔里程。

2 轉向橋主銷及橫直拉桿免維護技術

轉向橋的主要維護保養點是主銷和橫直拉桿球頭的潤滑油脂添加和磨損更換,免維護技術也是在這2個部件上應用。

2.1 主銷免維護技術

傳統轉向橋主銷與轉向節連接采用上下襯套加止推軸承結構,免維護主銷采用上滾針軸承下組合軸承結構,如圖3所示。滾針軸承尤其是組合軸承相對襯套和止推軸承,密封性能大幅提升,不僅能有效防止潤滑脂受擠壓外溢,而且能有效防止異物侵入,可以在軸承內一次性添加長壽命潤滑脂,做到客車生命周期內無需再次維護保養。組合軸承的使用在提高轉向橋主銷壽命、節約裝配成本等方面還有很多其他優勢。

圖3 免維護主銷結構與傳統結構對比

2.2 橫直拉桿免維護技術

橫直拉桿的免維護主要在于拉桿球頭的結構改進、材料更新和制造工藝提升。免維護球頭將傳統分離式鋼制球銷座改進為橡膠球座,球銷和球殼的配合表面進行感應淬火硬化處理,以保證使用性能。聚氨酯內護套和氯丁膠防塵罩構成的雙層密封結構,能有效確保預先注入的長壽命潤滑脂持久潤滑效果,實現球頭的終生免維護。同時橡膠球座具有靜音性、輕便性等優勢,駕駛舒適性得到明顯提升。

3 懸架系統免維護技術

國內客車懸架系統最常見的結構有空氣彈簧懸架和板簧懸架,空氣彈簧懸架結構無需潤滑保養,板簧懸架板簧銷與板簧卷耳襯套摩擦副(如圖4(a))需要定期補充潤滑脂。板簧銷與襯套在懸架跳動時會產生相對旋轉運動,如果潤滑不到位,板簧銷、卷耳襯套間會產生嚴重磨損,并伴隨刺耳的摩擦噪聲。免維護的板簧懸架技術通過采用復合襯套結構(如圖4(b)所示),將板簧銷與襯套間外部摩擦轉為復合襯套的橡膠內部摩擦從而消除噪聲[9]。由于內外襯套與板簧銷、板簧主片卷耳之間沒有相對運動,也就沒有了摩擦副,從而無需添加潤滑脂,在提高車輛平順性的同時實現了板簧懸架系統的終生免維護。

(a) 傳統結構

4 車橋輪端及傳動軸少維護技術

4.1 車橋輪端少維護結構

傳統車橋輪端采用脂潤滑結構,由于輪端的獨立零件較多(如圖5(a)所示),且各個零件來自不同的生產商,零件精度及車橋廠的裝配工藝各異,導致在使用過程中需要頻繁拆卸維護,且安裝調整要求較高。輪端免維護技術打破傳統,將內外軸承、輪轂、密封圈以及潤滑介質,按軸承預緊力和密封要求,提前裝配成輪端系統,車橋生產和維修時對輪端系統整體進行安裝或拆卸(如圖5(b)所示),既提高了拆裝效率,又避免了要求較高的調整程序[10]。

(a) 傳統輪端

由于整體式輪端潤滑環境相對獨立、密封良好,不受車橋影響,且軸承和潤滑介質采用長壽命材料,輪端維護里程得以大幅提高,甚至可以做到客車全生命周期內免維護。目前較流行的整體式免維護輪端主要有油潤滑和脂潤滑兩種,都有各自的優點。油潤滑結構能夠疏散熱量和細小的微粒,從而延長關鍵部件的使用壽命,同時便于日常的目視檢查,可盡早發現零部件潛在致命性的故障;脂潤滑結構相比油潤滑結構質量更輕,摩擦阻力更小,整車經濟性更好。

4.2 傳動軸免維護技術

客車多采用十字軸萬向節可伸縮式普通型傳動軸,萬向節、花鍵副每10天左右需進行一次保養維護[11]。為解決頻繁保養造成的停運損失,傳動軸通過采用提高十字軸配合精度、加強外部密封結構、內置儲油坑設計以及花鍵尼龍涂覆等免維護技術,使之在全生命周期內無需添加潤滑脂,從而實現了傳動軸整體終生免維護,同時還提升了傳動軸整體使用壽命。

5 結束語

綜合以上幾種少維護或免維護技術發展情況,兼顧客戶的首次購車成本,客車底盤可以通過技術組合形成10萬km、30萬km、60萬km 3種維護間隔里程的少維護或免維護配置包。經過10.5 m純電板簧城市客車車型試裝和可靠性試驗結果,配置包在經濟性、可靠性和先進性等方面,相較傳統客車都有較大的優勢。尤其是純電動車輛沒有發動機等傳統總成的維護需求,應用少維護或免維護技術產生的經濟效益更加顯著,客車全生命周期內普遍可以降低相關維護費用50%以上,少維護技術必將隨著新能源車輛的推廣而逐步普及。