基于輕量化的沖壓鋁板成形技術研究

文/朱梅云·安徽江淮汽車集團股份有限公司

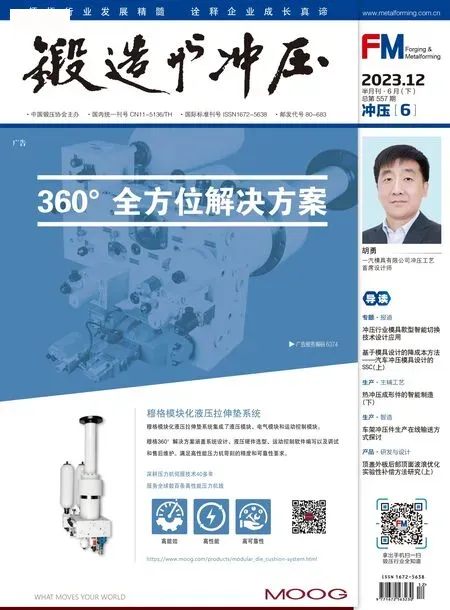

基于低碳、節能、綠色、安全等設計理念,汽車輕量化成為現代汽車設計制造的主流趨勢,汽車輕量化技術可以提高燃油經濟性,實現節能減排的目的。汽車車重每減少100kg,每升油可多行駛1km;車重每減少10%,可以降低6%~8%的油耗,并且降低5%~6%的排放。汽車的燃油經濟性與汽車自重的關系如圖1 所示。

圖1 汽車的燃油經濟性與汽車自重的關系

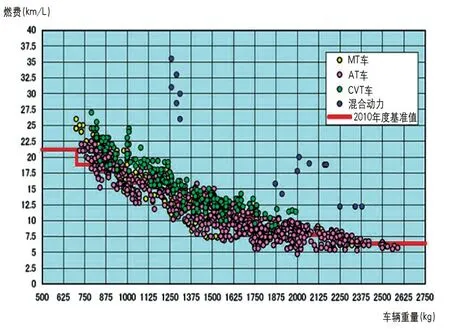

近年來,汽車輕量化技術發展勢頭迅猛,其中,汽車全鋁車身技術是實現汽車輕量化的重要方式。與傳統鋼板車身相比,全鋁車身具有以下獨特的優點:⑴車身重量更輕;⑵車身抗腐蝕能力更強;⑶可用單體零件進行結構組合;⑷耐用性好;⑸良好的成形性;⑹阻隔噪聲和振動;⑺良好的抗凹坑能力;⑻減小行人撞擊傷害;⑼良好的防火性能;⑽優良的外表面特征。圖2 為典型的全鋁車身及鋁沖壓覆蓋件組件圖。

圖2 典型汽車車身鋁板覆蓋件

汽車車身板鋁合金材料屬性

與普通鋼板相比,汽車車身鋁鋁板有獨特的材料屬性。對比鋁和鋼的應力——應變曲線,鋁板具有低的屈服強度和彈性模量,低的均勻延伸率和總延伸率。

汽車車身鋁板合金種類不同,相應的強度、耐腐蝕性、加工性也不同,因此,需要根據不同要求選擇合金種類:⑴主要添加元素為Mn,在鋁合金里加入Mn 元素。在不降低純鋁加工性和耐腐蝕性的前提下,稍微增加其強度。就像3004 一樣,也有追加Mg含量并提高其強度的合金。⑵主要添加元素為Si。在鋁合金里加入Si 元素,陽極氧化膜呈現灰色,是一種提高了耐熱性、耐磨性的合金,多用于焊料、焊條。⑶主要添加元素為Mg。在鋁合金里加入Mg元素,Mg 含量的不同,合金材料強度可在大范圍內變化。Mg 含量少的合金光澤性、加工性良好,焊接性及對海水的耐腐蝕性良好。

鋁板沖壓工藝關鍵技術

鋁屑防治技術

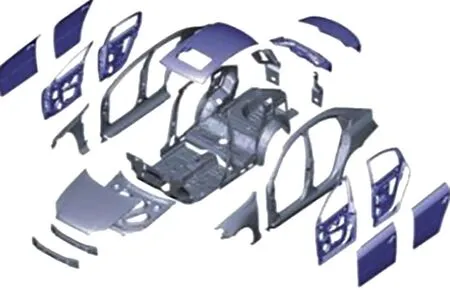

鋁板件在修邊沖孔后會產生很多鋁屑粘附在刃口及沖頭上,制件在傳遞過程中,鋁屑粘在制件表面、成形面、符型面上,隨著生產的進行,鋁屑會持續增多,后面生產的制件表面就會存在一定的面品問題,如圖3 所示。

圖3 鋁板修邊刃口工藝

1)鋁板無廢料刀設計,普遍采用二次修邊;2)鋁板不采用三角定位孔,避免連切帶翻結構;3)針對鋁板,采用修邊刃口特殊工藝處理;4)建議采用二次切斷或者使用浮動刀,同時,避免波浪刃口(Shear cut),均勻穩定修邊;5)刃口間隙均勻性和垂直度確認;6)上下模刃口表面處理,降低表面粗糙度和提高耐久性;7)修邊刃口涂黃油,粘鋁屑;8)模具工裝上增加收集鋁屑裝置;9)每生產1000 ~2000 件需進行模具清洗。

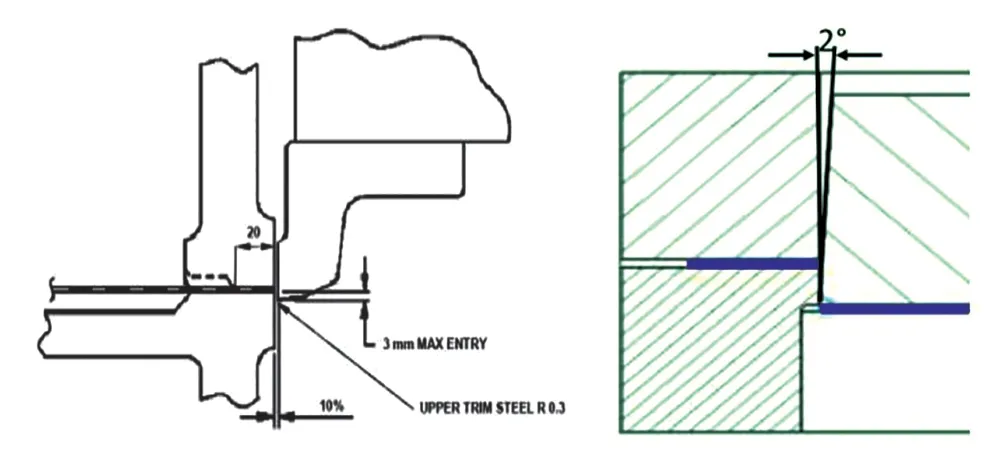

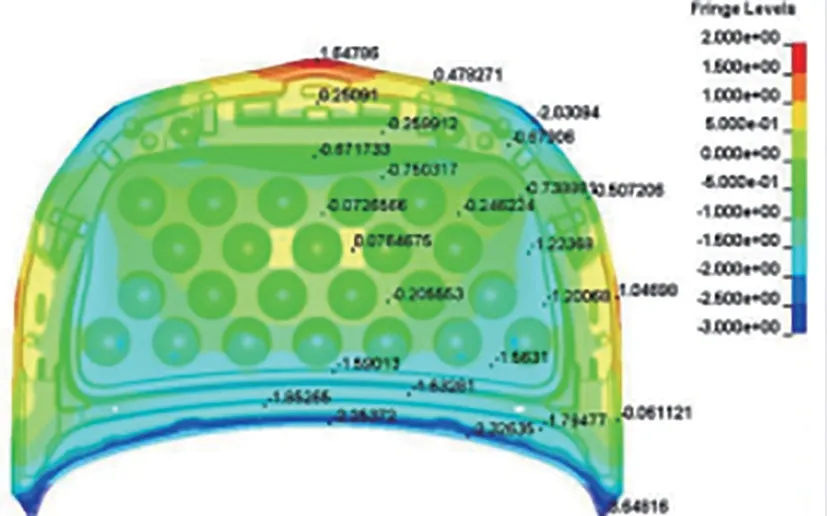

鋁板回彈——扭曲預防技術

鋁板回彈是材料特性、零件幾何特征和模具工藝綜合作用的結果,主要表現為扭曲、彈性變形。由于在本構方程、材料性能、對模具表面粗糙度和符型高要求等原因,工程上準確模擬鋁板的回彈非常困難,對鋁板回彈防治必須從良好的產品設計和穩定的生產工藝開始,從制造策略上預先考慮可能的回彈及其后序整改調試手段。鋁板回彈如圖4 所示,合格鋁板成形沖壓件如圖5 所示。

圖4 鋁板回彈模擬

圖5 合格鋁板成形沖壓件

結束語

本文通過沖壓鋁板成形技術的分析,在生產實踐中,研究了鋁板沖壓工藝關鍵技術,如鋁屑防治技術和鋁板回彈——扭曲預防技術。研究結果表明:鋁板成形工藝性能優良,產品質量合格,完美實現全鋁白車身技術;鋁板沖壓成形技術的研究及應用,快速推進了汽車輕量化技術的快速發展。