頂蓋外板后部頂面波浪優化實驗性補償方法研究(上)

文/趙鋒,王力,牛恒仁,馬翔宇·中國第一汽車集團有限公司

某車型頂蓋外板調試件中,其后部頂面波浪嚴重影響單件表面質量,影響頂蓋漆后整車美觀度。通過產品造型分析、CAE 分析中應變不足分析、工藝設計中補償不足分析,明確整形模具型面需要進行工藝補償。整形模具型面中針對波浪區域對應的下模凸模型面進行大面積實驗性補償試驗,壓料研合狀態合理后,經過實物出件及生產線出件驗證,頂蓋外板后部實驗性型面補償優化頂面波浪問題的優化效果明顯。

頂蓋外板后部頂面波浪缺陷在車身覆蓋件缺陷中屬于一種工藝缺陷,這類波浪缺陷一般出現在靠近棱線區域的整形工藝變化位置。如果這類波浪缺陷范圍放大,甚至出現在頂面內部,那就意味著首次成形工藝設計的型面存在補償不足的現象;如果首次成形模具型面與整形模具型面不一致,還會出現左右對稱側波浪缺陷不一致的現象。本文針對此類問題,從前期工藝設計的回彈補償分析開始,結合現場模具出件進行對比,通過對整形模具型面中波浪區域對應的下模凸模型面進行大面積實驗性補償試驗,進行合理壓料控制可以有效優化頂蓋外板的后部頂面波浪問題。

頂蓋外板后部頂面波浪問題

現象描述

某車型頂蓋外板后部頂面存在波浪現象,中部塌陷較大,左右后角波浪對稱,具體如圖1 所示,對頂蓋外板單件表面質量影響較大,同時影響整車漆后的目視效果,屬于不可接受狀態,因此必須對頂蓋外板后部頂面波浪問題進行分析及優化。

圖1 頂蓋外板后部頂面理論波浪區域及單件后部頂面波浪示意圖

原因分析

⑴產品特征分析。

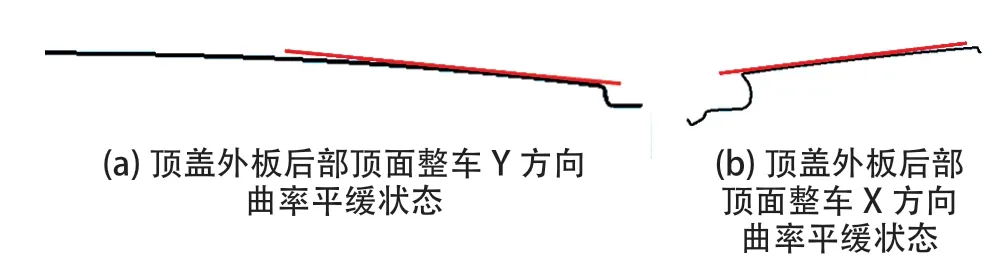

該頂蓋外板頂面造型屬于整車X 方向與Y 方向曲率略顯平緩的造型,如圖2 所示,無論是整車X方向還是Y 方向上依據紅色直線對比,頂蓋外板造型頂面都屬于標準的在平展方向平緩的造型。這種平緩的造型設計,后部頂面必然會有由重力引起的塌陷趨勢,也會有由回彈引起的棱線高問題的出現,內部聚集性波浪趨勢會更加嚴重。

圖2 頂蓋外板后部頂面曲率平緩狀態示意圖

⑵CAE 分析。

1)減薄率分析。

通過造型上的平緩狀態分析,后部角部棱線有凸起的趨勢,相對的后部角部頂面有塌陷的趨勢,如圖3 所示,通過CAE 分析,拉延減薄分析中可以清晰地看到后部頂面區域的減薄不均勻,越靠近中部減薄率越小,并且在整形減薄分析中依舊可以看到后部頂面的減薄不均勻狀態。

圖3 CAE 分析中頂蓋外板后部頂面波浪區域對應的減薄不均勻狀態示意圖

根據以上減薄分析,可以確認減薄不均勻區域屬于成形不均勻區域,需要確認CAE 分析中的成形性,是否顯現成形不均勻狀態。

2)主應力分析。

通過CAE 拉延成形性分析后部頂面區域成形的不均勻狀態,角部成形性較好,內部成形性相對差一些,并且在整形成形性分析中依舊可以看到后部頂面成形不均勻狀態。

根據以上成形性分析,可以確認成形不均勻區域屬于工藝變化中的回彈區域,需要確認CAE 分析中的回彈狀態,是否顯現后部頂面因彈性恢復而出現不均勻塌陷現象。

3)回彈分析。

如圖4 所示,在拉延回彈分析中可以清晰地看到夾持回彈狀態下,頂蓋外板后部中間區域塌陷明顯,塌陷量最大可以達到-1.24mm,屬于回彈失控狀態,左右后角棱線區域凸起明顯,凸起量最大可以達到+0.66mm;還可以清晰地看到整形回彈分析中的夾持回彈狀態下,頂蓋外板后部中間區域凸起明顯,凸起量最小可以達到+0.03mm,屬于回彈校正狀態,左右后角棱線區域塌陷明顯,塌陷量最大可以達到-1.17mm;依據以上分析,實物出件后必然出現頂蓋外板后部頂面回彈產生的不均勻塌陷現象,而且會無限接近CAE 的分析結果。

根據以上回彈分析,可以確認:頂蓋外板后部中間區域出現重力原因造成的彈性恢復不均勻塌陷狀態,頂蓋外板左右后角棱線區域出現回彈校正的不均勻塌陷現象,需要確認實物中的回彈狀態是否存在頂蓋外板后部頂面因整形回彈校正加劇導致的不均勻塌陷現象。

⑶實物狀態分析。

前面提到實物中的回彈狀態是指拉延工序件整形后的頂面變化,如圖5 所示,拉延件后部平緩狀態明顯,表面無波浪缺陷;整形件中,黃色圓圈內出現嚴重的不均勻塌陷波浪狀態。

根據以上實物狀態分析,可以確認頂蓋外板整形件后部頂面區域出現不均勻塌陷導致的波浪狀態,需要確認工序中的變化狀態,是否存在后部頂面因多工序工藝變化而出現不均勻塌陷反復且不穩定的現象。

⑷工序工藝分析。

1)拉延工序。

頂蓋外板成形有成熟的固定工藝,如圖6 所示,首次成形為拉延成形,并且拉延工藝為淺拉延,鑒于淺拉延成形意味著成形深度要比正常拉延成形深度淺,成形過程短,且進料區域集中在中部及后部工藝補充法蘭邊區域,直接影響內部成形剛性及后部定型穩定性。

2)整形工序。

二次成形為修邊整形成形,并且整形工藝屬于后部局部整形,如圖7 所示,整形過程中后部棱線出現局部的強變化,直接影響棱線區域附近的頂面變化,這個變化也影響著頂蓋外板后部不均勻塌陷的穩定性。

圖7 頂蓋外板整形成形狀態示意圖

根據以上分析,可以確認頂蓋外板后部頂面區域因成形定型穩定性差,造成出現后部頂面剛性不足的棱線回彈狀態;并且由于整形工藝中整形棱線強變形導致后部棱線上翹,引起后部中間區域塌陷聚集狀態加重;需要確認模具結構中的模具型面工藝性及功能性狀態,是否存在后部頂面因模具型面失控變化而出現不均勻塌陷反復,且不穩定的現象。

⑸工序件對比分析。

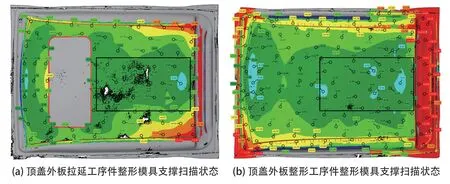

拉延件放在整形凸模上進行夾持狀態掃描,掃描后確認后部頂面不均勻塌陷區域狀態并提取數據;整形件掃描后確認后部頂面不均勻塌陷區域狀態并提取數據;拉延工序件與整形工序件進行后部頂面不均勻塌陷區域變化數據對比,確認工序變化趨勢以及變化量,如圖8所示。

圖8 頂蓋外板工序件掃描結果對比示意圖

按照其所呈現出的變化,可以看出拉延工序件中部頂面不均勻塌陷輕微,最大塌陷量為-0.19mm;后部頂面不均勻塌陷較為嚴重,最大塌陷量為-0.61mm;整形工序件中部和后部不均勻塌陷較為嚴重,中部變化較大,塌陷量增大為-0.35mm,后部塌陷量為-0.61mm。因此想要優化頂蓋外板后部頂面不均勻塌陷狀態引起的波浪問題,理論上優先考慮優化拉延工序,然后根據優化后的拉延工序的最新狀態進行整形工序的塌陷變化確認,根據變化狀態進行整形工序優化。但是拉延存在后部左右后角的回彈翹起現象,如果優化拉延模具型面,勢必造成角部區域頂面的聚料變化,導致角部頂面塌陷更為嚴重,這與我們要解決的左右后角波浪的初衷相悖,所以不再考慮優化拉延工序,而是選擇優化整形工序。

根據以上工序件的對比分析,可以確認拉延件后部頂面區域相對周邊棱線塌陷狀態的惡化更為嚴重,整形件后部頂面區域相對周邊棱線塌陷狀態的惡化更為嚴重,需要控制整形內部頂面的變化,更需要控制棱線區域的變化,對于工序件之間的不一致變化需要確認模具符型狀態,可以參考以往類似頂蓋外板的補償工藝設計,進行該車型頂蓋外板的工藝及結構優化。

通過以上分析,由于平緩的造型設計,頂蓋外板后部頂面必然會有由回彈引起的不均勻塌陷趨勢;根據CAE 分析中的減薄分析、成形性分析、回彈分析,可以確認后部頂面減薄不均勻區域屬于成形不均勻區域,成形不均勻區域屬于回彈不均勻區域,回彈區域出現由于重力原因造成彈性恢復的不均勻塌陷狀態,所以頂蓋外板后部頂面成形不均勻引起不均勻塌陷是存在的;在沖壓單件實物狀態對比中,拉延件后部平緩表面無波浪缺陷,而整形件出現嚴重的不均勻塌陷波浪狀態,其與工序工藝分析中的變化一致;淺拉延工藝影響的內部成形剛性變弱,直接影響局部整形棱線區域的A 面變化,導致頂蓋外板后部不均勻塌陷變化大且不穩定;頂蓋外板出件后掃描確認,能夠清晰地看出頂蓋外板拉延件與整形件存在不均勻塌陷變化,拉延存在后部左右后角的回彈翹起現象,如果優化拉延模具型面勢必造成角部區域頂面的聚料變化,導致角部頂面塌陷更為嚴重,這與我們要解決的左右后角波浪的初衷相悖,所以不考慮拉延工序,而是選擇優化整形工序;借鑒以往類似頂蓋外板模具型面的實驗性補償試驗方法,對文中研究的頂蓋外板整形工序模具型面進行實驗性補償試驗,需要對壓料研合控制,對于實驗設備及生產設備分別驗證,實驗性地提高整形模具型面功能性,對優化頂蓋外板后部頂面波浪是直接有效的優化思路。