國內外液相加氫技術創(chuàng)新及發(fā)展方向

裴克祥

(中海油惠州石化有限公司,廣東惠州 516083)

液相加氫技術首次出現(xiàn)是在2003年初,一家美國的工藝技術公司開發(fā)研究成功,并實現(xiàn)工業(yè)化應用。2007年底,杜邦并購了這家工藝技術公司,并將此項技術命名為杜邦IsoTherming 加氫處理技術[1]。為了提高國內加氫領域的工藝水平,填補液相加氫技術領域的空白,國內多家工程公司和研究院先后開展了相關技術的開發(fā)。首套國產(chǎn)化連續(xù)液相加氫技術2010年研發(fā)成功,第一套使用國產(chǎn)液相加氫技術的裝置2012年1月投產(chǎn)[2]。至今又有多套以蠟油、柴油和航煤為原料的加氫裝置選用了液相加氫技術。

1 國外液相加氫技術

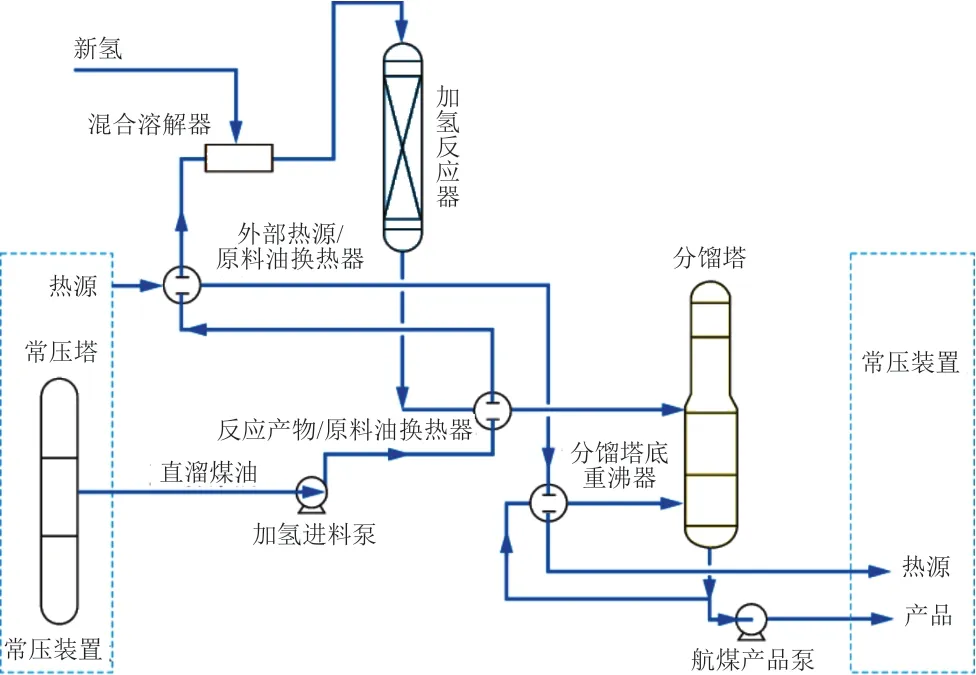

最早的液相加氫技術為杜邦化學清潔技術公司的全液相等溫床加氫專利技術,主要應用于柴油加氫,也可應用于蠟油加氫,總體流程設置類似。催化劑可以長時間保證較低的氣體及輕組分收率,壽命長。根據(jù)需求,催化劑可以器外再生。惠州石化全液相柴油加氫裝置設計規(guī)模為340萬t/a,年開工時間8 400 h。該裝置于2017年10月首開試車成功,于2018年9月4日開始進行首開后的裝置性能標定,所有保證值優(yōu)于設計。典型的杜邦液相加氫流程簡圖如圖1。

圖1 杜邦液相加氫流程簡圖

2 國內柴油液相加氫技術

2.1 SRH技術

洛陽研究院與撫順研究院通過共同研究,對杜邦IsoTherming 加氫處理技術進行創(chuàng)新,將IsoTherming技術中的反應器進行分析研究,發(fā)現(xiàn)通過增設氫油混合器,可優(yōu)化工藝,強化油氣混合。進一步研究發(fā)現(xiàn),若額外增加一臺反應器,接觸反應將更加高效,有利于降低循環(huán)油泵規(guī)模和負荷,其本質是降低兩相融合次數(shù)。2009年10月29日,長嶺石化利用一套20萬t/a 柴油加氫裝置進行技術實驗,各項指標滿足要求,創(chuàng)新工藝的開發(fā)取得了成功。2012年1月,九江石化在一套150萬t/a 柴油精制裝置實現(xiàn)了國產(chǎn)化液相加氫技術的首次應用。至此,國內第一代液相加氫技術SRH 工藝開發(fā)成功,加工的原料為直餾柴油和焦化蠟油85 ∶15比例的混合油,原料密度0.843 g/cm3,硫含量622.5 μg/g,氮含量160 μg/g,產(chǎn)品硫含量可以控制在50 μg/g 以下,化學氫耗初期0.57 m3(標)/m3,末期0.56 m3(標)/m3。湛江東興石化采用相同技術,實現(xiàn)了對全直餾柴油的加工,此后鎮(zhèn)海煉化、勝利油田石化總廠和長慶石化分別將此技術應用于柴油加氫裝置,推廣了SRH 液相加氫技術。

LPEC 對SRH 技術進行再次優(yōu)化,通過利用上游裝置熱進料,取消了反應進料加熱爐的設置,裝置占地面積大幅減少,同時反應產(chǎn)物大部分熱量換熱至原料中,通過優(yōu)化換熱夾點,提高換熱效率,增加進入分餾系統(tǒng)熱量,提高了能量利用率,此技術在陜西延長榆林煉油廠300萬t/a 航煤液相加氫裝置應用,產(chǎn)品性質穩(wěn)定,裝置運行滿足生產(chǎn)要求,如圖2所示。

圖2 優(yōu)化后的SRH液相加氫流程示意

2.2 SLHT技術

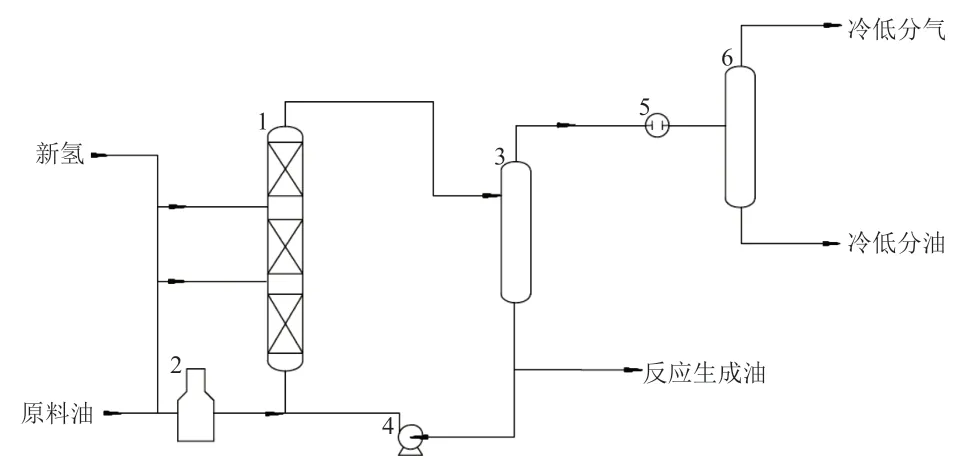

中石化研究院與SEI 對液相加氫技術開展研究,通過設置上流反應器,改變了國外液相加氫技術的進料方式,不再采用反應器頂部進料,將國外液相加氫技術的下行式反應器改為上行式反應器。通過設置上行式反應器,避免了氣體流量小時氣體浮力對反應器液位的影響,從本質上解決了液位控制的難題。同時由于取消了液位控制系統(tǒng),高壓儀表大幅減少,安全性得到了進一步提升。上流式反應器中的氫氣是過剩的,即存在微量氫氣,這是與SRH 技術的另一個重要不同之處。在SLHT 技術反應器中,原料油和氫氣混合后,從底部進入反應器,向上穿過固相催化劑,狀態(tài)介于傳統(tǒng)滴流床加氫的三相反應和國外液相加氫的兩相反應之間,氫氣可以均勻地分布于油和催化劑中,有效接觸面積增大,減少了傳統(tǒng)滴流床加氫富裕氫氣的累積,也不需要設置排氣措施。通過取消設置內部構件,增加了催化劑的裝填量,使反應器中催化劑的裝填率更高。2011年12月石家莊煉化260萬t/a 柴油加氫裝置首次實現(xiàn)了工業(yè)應用。2013年10月,安慶石化220萬t/a 柴油加氫精制裝置工業(yè)應用,此后哈爾濱石化120萬t/a 柴油加氫裝置應用。2017年初,此項技術在東方石化也得到了應用,如圖3所示。

圖3 連續(xù)液相加氫技術反應部分流程示意

3 國內煤油液相加氫技術

中國石化工程建設有限公司沈文麗等研究發(fā)現(xiàn),以1.9 Mt/a 航煤加氫裝置做對比,通過技術改進,可以大幅降低能耗。采用了液相加氫技術的航煤加氫裝置,相較于同類型航煤固定床加氫,裝置建設期減少了部分高壓設備的配置,可減少224萬元的預算。實際運轉過程中,由于高耗電的壓縮機等大型設備減少,電耗可降低394萬元/a,由于混氫提前與原料油接觸,可以優(yōu)化反應生成油與原料換熱,減少瓦斯消耗,降本422 萬元/a,節(jié)省氫氣消耗1 033萬元/a,除此之外,通過取消循環(huán)氫壓縮機系統(tǒng),裝置占地面積節(jié)省約7%[3]。

3.1 CLTH技術

2011年起,長嶺煉化即著手開發(fā)管式液相加氫相關技術,即CLTH 技術。在管式航煤液相加氫技術中,多管束被設置在反應系統(tǒng)中,在管束油品中直接注入補充氫,經(jīng)加氫反應完成油品精制[4]。長嶺煉化不斷探索,從實驗室小試開始,經(jīng)過工業(yè)擴大實驗,并利用一年多的時間,完成了重整生成油管式液相加氫工業(yè)運行論證,最終聯(lián)合800萬t/a 常減壓裝置,在60萬t/a 航煤管式液相加氫裝置上完成了CLTH 技術的工業(yè)化,產(chǎn)品符合相關噴氣燃料標準。

北海煉化利用此技術,在一套50萬t/a 管式液相航煤加氫裝置進行煤油加氫精制,2014年4月開工,29日產(chǎn)品合格,是當時國內第一套采用管式液相航煤加氫技術的裝置。該裝置與另外一套500萬t/a 原料預處理裝置聯(lián)合,不需要單獨設置加熱爐和壓縮機。原料為中東和西非的直餾航煤,在反應壓力2.4 MPa,氫油體積比8~10,反應空速為6/h–1的條件下,生產(chǎn)符合GB 6537—2018要求的3號噴氣燃料。

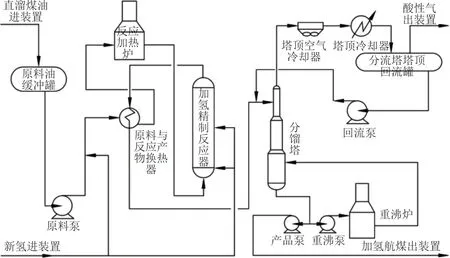

3.2 C-CUM技術

C-NUM 技術采用多點注氫,氫氣一次通過裝置,利用高效的溶氫和補氫能力,取消了循環(huán)油泵的設置。通過調整新氫量和補充氫量,提高溶解氫濃度,從而增加加氫反應的推動力。2018年12月,該技術在慶陽石化40萬t/a 航煤液相加氫裝置中進行了工業(yè)試應用。產(chǎn)品含硫量由120 μg/g 降至10 μg/g 以下,而能耗僅為5~6 kg 標油/t。國家航空(艦艇)油料鑒定委員會對油品的熱氧化安定性和靜態(tài)氧化安定性進行測定,均滿足質量指標標準。推進了煉油廠加氫裝置的轉型升級,促進了航空事業(yè)的減碳發(fā)展。如圖4。

圖4 C-NUM 技術工藝流程

3.3 FITS技術

湖南長嶺石化將傳統(tǒng)的固定床加氫反應器改為多管束,原料油在進入管束前完成與氫氣的混合,這樣可以直接在管束中完成油品加氫處理,這項技術即航煤FITS 技術。通過實驗室實驗、小規(guī)模工業(yè)實驗,2014年長嶺石化采用此技術,新建了一套60萬t/a 航煤加氫裝置。經(jīng)過生產(chǎn)摸索,在氫油比8~10,反應壓力為3.0 MPa,反應溫度255℃,空速4.5 h-1的條件下,航煤產(chǎn)品各項指標合格,氧化安定性能達標,滿足3#噴氣燃料標準。通過研究微孔分布和氣體分散原理,并與常規(guī)加氫氣液接觸進行對比,創(chuàng)新了微孔分布技術,催化劑和氫氣以微孔分布和氣體分散的方式,迅速促進氫氣溶解在進料中,富余氣體則懸浮在油品中,隨加氫反應進行溶解氫被消耗。

FITS 技術的典型技術特點如下:

(1)反應器為管式反應器,返混程度較低,在減少了設備制造安裝投資的前提下,仍能達到較高的反應效率。

(2)該技術工藝流程并不復雜,成本少,硫醇和酸性物質的轉化效率高。

(3)催化劑需求量不高,活性可以得到有效保證,穩(wěn)定性較強。

(4)該技術為較新的技術,達到了國內裝置的較高水平,能實現(xiàn)長周期運行。

(5)在目前大力推行節(jié)能降耗、減碳降碳的大環(huán)境下,實現(xiàn)了綠色工藝,社會責任較好。

4 液相加氫技術在其他油品加氫裝置的應用

4.1 渣油液相加氫

渣油管式液相FITS 加氫工藝技術一定程度上解決了原有固定床加氫裝置運行能耗和成本高的問題。在17.0 MPa、混氫量為2.24 %(氫油體積比240 ∶1)、總體積空速為0.4 h-1、反應溫度350~370℃的工藝條件下進行了實驗,加氫脫殘?zhí)柯蕿?0%以上,脫硫率在80%以上,脫氮率在30%~45%,脫總金屬率在80%以上,加氫渣油能滿足催化原料及調和料的質量要求:經(jīng)過1 100 h 的穩(wěn)定性實驗,催化劑活性未見明顯下降,說明FITS 工藝可適用于渣油加氧的長周期運行。長嶺煉化126萬t/aFITS 加氫裝置于3月啟動建設,9月份中交,目前處于生產(chǎn)準備階段,投產(chǎn)后可以生產(chǎn)國六B 質量標準汽油。

4.2 順酐固定床液相加氫

順酐加氫具有反應劇烈、控溫控熱難度大等問題,中海油天津化工研究設計院為有效控制反應速率,開發(fā)了順酐的液相連續(xù)加氫工藝,采用固定床設置,搭配鎳系催化劑,并在此基礎上進行催化劑的升級創(chuàng)新及工藝技術研究。該技術的反應壓力為1 MPa 左右,反應溫度控制在60℃左右,可以實現(xiàn)原料單程轉化率接近100%,產(chǎn)品質量達到國家優(yōu)等品標準。

5 結束語

自2003年液相加氫技術工業(yè)化生產(chǎn),現(xiàn)在已經(jīng)發(fā)展了近20 a。20 a 里,我國煉油與液相加氫技術發(fā)展迅速,取得了許多展現(xiàn)我國煉油與石化技術的新成果。在新技術的開發(fā)中,融入了國家減碳減排的發(fā)展理念,通過采用強化混氫技術可以降低傳質阻力,不斷創(chuàng)新工藝,創(chuàng)新材料,不斷提高設備管理及開發(fā)水平,使得我國液相加氫技術綠色發(fā)展,將成為國內外液相加氫技術發(fā)展的方向,最終實現(xiàn)煉油化工產(chǎn)業(yè)可持續(xù)發(fā)展。