基于Autodyn 靶材優化的新型梳狀靶破片測試技術*

郜 凡 顏 偉 褚文博 張 斌 趙冬娥

(1.中北大學信息與通信工程學院 太原 030051)(2.北方自動控制技術研究所 太原 030006)

1 引言

隨著國內外對殺爆戰斗部爆破瞬間產生的各類殺傷元性能參數的深入研究,對破片速度及中靶坐標的高精度測量及多路破片中靶數據信號采集存儲技術提出了更高要求[1~6]。其中針對破片速度測試,當前主要利用定距測時原理的接觸式測量和非接觸式測量方法。其中非接觸式測量主流方法包括光電靶測速法[7~8]、聲靶測速法[9~13]和多普勒測速法[14~18],其測試數據易受到試驗現場惡劣環境的影響,如戰斗部爆炸時產生的強沖擊波、瞬時高壓、瞬態高溫等;系統防護困難,成本較高,且無法實現破片中靶坐標的測試,接觸式測量法包括鋁箔靶、銅絲網靶和梳狀靶,成本低,安裝操作簡單且適合在惡劣環境下大面積鋪設。但現有接觸式測量法存在以下不足:傳統接觸式測量法因靶網材質較硬,靶網制作復雜,可擴展性較差、攜帶困難,對破片的動能衰減大且無法實現對破片中靶位置測試。因此本研究在傳統梳狀靶[19~21]基礎上設計研制了新型梳狀靶傳感器。新型梳狀靶采用銀漿印刷作為測量電極,將梳齒狀銀漿電路印刷至新型梳狀靶材基底上,其具有可彎折、攜帶輕便、便于布設優點的同時可完成各類惡劣環境下對破片中靶速度和中靶坐標的測試。

2 測試原理

針對破片著靶速度及中靶坐標測試,提出了新型梳狀靶測速測坐標方法。本系統主要包括:新型梳狀靶測試信號調理、數據采集、多路數據存儲和數據處理等四部分。首先破片穿過新型梳狀靶產生模擬信號,并經FPGA 處理轉為數字信號,從而實現對多路信號的處理。后由數據處理軟件完成破片中靶速度與中靶坐標的處理,系統構成原理圖如圖1所示。

圖1 系統構成原理圖

其中新型梳狀靶線路基于通斷原理,當破片擊穿新型梳狀靶瞬間,相應中靶位置線路產生電壓信號,FPGA 對各路變化電壓信號進行采集存儲。破片經過新型梳狀啟動靶與終止靶的時間信號分別由FPGA記錄為t1,t2,已知靶距為L。上位機根據v=L/(t2-t1)即可計算中靶速度。

當破片經過新型梳狀啟動靶時,FPGA 通過對應通道連接線路記錄中靶通道為X(X=1-15)當破片經過新型梳狀終止靶時,FPGA 記錄中靶通道為Y(Y=1-15);每個通道分區靶寬為定值K,則破片中靶坐標為(KX,KY)。FPGA 數據處理流程圖如圖2所示。

圖2 FPGA數據處理流程圖

3 Autodyn靶面材質仿真優化

為解決傳統梳狀靶采用覆銅板材質靶面造成的靶面質量大、不便攜帶且因靶材較硬對所測破片速度造成衰減情況嚴重等問題,本研究在傳統梳狀靶線路設計的基礎上,對傳統梳狀靶材質進行了改進,并基于Autodyn 軟件對所選新型梳狀靶面材質進行了仿真優化,進而選取最佳的靶面厚度及靶面材質。

3.1 破片侵徹新型梳狀靶材理論分析

新型梳狀靶主要由銀漿印刷電路和新型材質襯底組成,通過印刷工藝將導電介質印制在新型材質襯底上。新型材質襯底選擇范圍極為廣闊,其中包括聚對聚酰亞胺(PI)、聚碳酸酯(PC)、苯二甲酸乙二醇酯(PET)等新型材質襯底,本文主要選擇三種典型的新型材質襯底進行建模分析。

破片材料為4340 號鋼材,該材料采用雙線性彈塑性材料模型MAT-PLASTIC-KINEMATIC,材料模型得應變率由Cowper-Symonds 描述為式(1)。

式(1)中:σd為動態屈服強度;σ0為靜態屈服強度;E 為彈性模量,E=205Gpa;Eh為硬化模量,取Eh=335Mpa;εp為有效塑性應變;ε為等效塑性應變率;D、n 為常數,對于低碳鋼,一般取值令n=5,D=40。該材料失效模型一般采用最大等效塑應變失效準則。破片材料參數如表1所示。

表1 破片材料參數

PET、PI、PC 均屬于纖維增強復合型材料,其受到的應力應變關系描述為式(2)。

式(2)中,ε1、ε2為材料縱向、橫向的拉伸應變;σ1、σ2為材料縱向、橫向拉伸應力;v1、v2為縱向、橫向泊松比;E1、E2為縱向、橫向拉伸模量。

破片模擬侵徹新型梳狀靶傳感器時發生纖維斷裂和基體開裂,因此材料模型選用chang-chang失效模型準則,具體失效準則描述為式(3)、(4)。

1)纖維斷裂失效準則:

當Ffiber>1時,新型梳狀測試傳感器發生纖維斷裂失效。

基體開裂失效準測:

當Fmatrix>1 時,新型梳狀測試傳感器發生基體開裂失效。其中破片的σd>新型梳狀靶傳感器的Ffiber和Fmatrix,新型梳狀靶發生斷裂。選用PET為例作為新型材質基底,其參數如表2所示。

表2 PET新型材質襯底參數

3.2 基于AUTODYN有限元建模計算與分析

為探究各類新型材質襯底對破片過靶的影響程度,使用Autodyn 軟件建立破片在不同速度下撞擊新型梳狀靶的侵徹運動模型,其中破片直徑為7mm,新型梳狀靶尺寸為2.5mm(寬)×20mm(長)×60mm(高),新型梳狀靶材質優化流程圖如圖3 所示。根據破片侵徹不同新型材質襯底時襯底的最大變形長度、最大開花口徑以及對破片動能損失等判據獲得最優新型梳狀靶襯底基材。

圖3 基于Autodyn新型梳狀靶材質優化流程圖

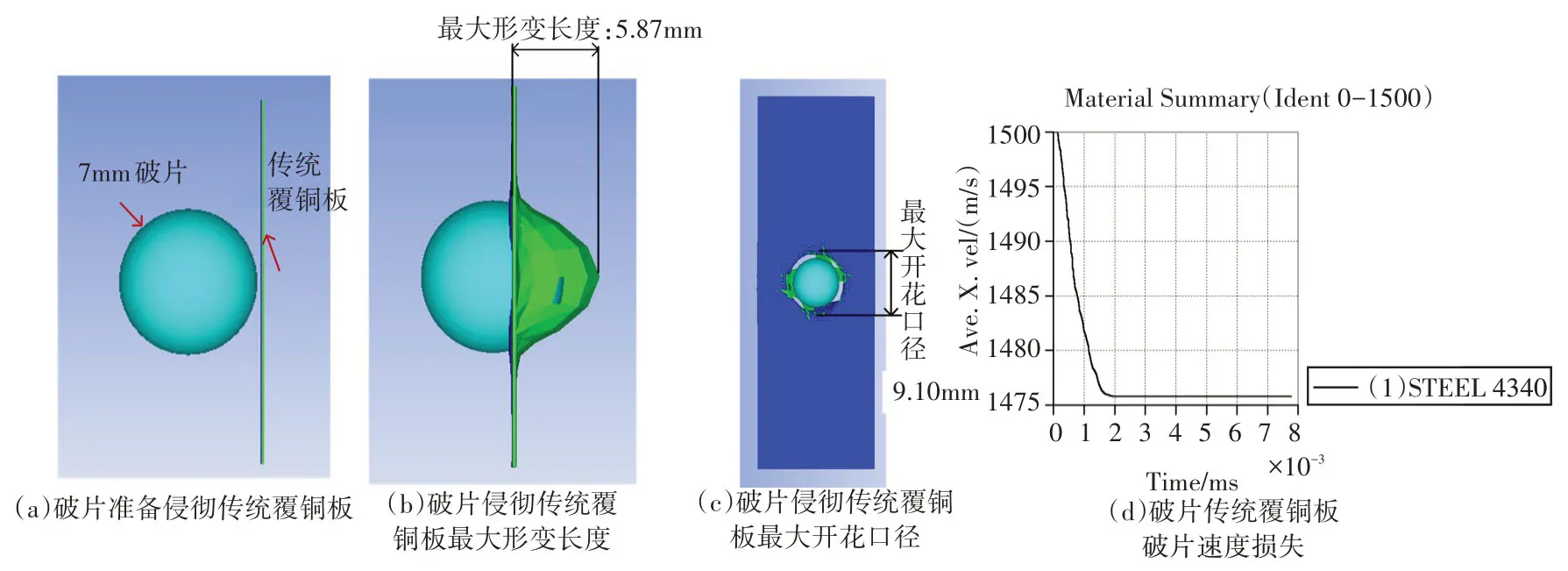

模擬破片在1500m/s 侵徹PET、PI、PC、覆銅板4種新型材質襯底的有限元動態仿真如圖4~圖7所示。

圖4 7mm球形破片侵徹PET材質過程

圖5 7mm球形破片侵徹PI材質過程

圖6 7mm球形破片侵徹PC材質過程

圖7 7mm球形破片侵徹覆銅板材質過程

破片以不同速度侵徹不同材質襯底的新型梳狀靶面后,分析對比靶面最大開花口徑、靶面最大變形長度、破片速度衰減情況仿真結果并繪制相關參數曲線如圖8~圖10所示。

圖9 不同材質破片侵徹薄膜最大變形

圖10 不同材質破片侵徹薄膜破片速度損失

由圖可知,在破片以1500m/s 侵徹PET 材質時,引起靶面材質開花口徑為8.62mm,PET 為四類靶面材質中靶面開花口徑最小,破片位置測試精度最高的靶面材質;在破片以1500m/s 侵徹PET 材質時,引起靶面材質最大變形長度為2.57mm,PET 為四類靶面材質中靶面最大變形長度最小,破片速度測試精度最高靶面材質;在破片以1500m/s 侵徹PET 材質時,靶面材質對破片速度損失為8.3m/s,PET 為四類靶面材質中靶面材質對破片速度損失最小靶材。并相應仿真了破片在500m/s、1000m/s、1500m/s、2000m/s、2500m/s 下四類靶面材質的相關開花口徑、最大變形長度以及對破片速度損失情況。仿真結果都突出證明PET 作為新型梳狀靶面材質的優越性。

4 試驗驗證

基于上述理論設計,搭建新型梳狀靶破片參數測試系統并進行試驗驗證。首先進行彈道槍破片射擊試驗,共射擊破片4 發。試驗過程中與激光光幕靶前后緊密布排,比較激光光幕靶(精度為1%)與本系統破片速度測試結果偏差,測試現場如圖11所示,測試對比結果如表3所示。

表3 激光光幕靶與速度傳感器比對結果匯總

圖11 彈道槍破片射擊測試現場圖

后進行戰斗部靜爆試驗,圖12 是某型彈靶場破片測速試驗現場布局,在距離炸點12m處布設新型梳狀靶破片參數測試系統。

圖12 靶場破片測速試驗現場分布圖

圖13、14 是數據處理階段上位機軟件顯示中靶4 發破片波形圖,其中波形圖橫坐標為破片中靶時間和中靶通道;縱坐標為破片中靶電平。表4 是4 發破片的數據測試結果。根據炸點到測試系統的距離,可求出兩過靶破片的平均速度。

表4 破片數據測試結果

圖13 上位機軟件顯示中靶時間與中靶通道圖

圖14 上位機軟件顯示中靶時間與中靶通道圖

通過彈道槍破片射擊環境與惡劣環境下靜爆測試試驗,對比彈道槍破片射擊環境下本系統破片測速結果與激光靶破片測速結果,可有效證明采用本論文選取的新型梳狀靶傳感器測量的數據較傳統梳狀靶測試結果準確率高、可滿足在惡劣環境下破片中靶速度、中靶坐標的參數測試;其中系統測速精度誤差小于1%、中靶坐標區域靶寬為50mm。

5 結語

本研究通過基于Autodyn靶材優化技術選取并設計了最佳適應于爆破場環境下的新型梳狀靶面傳感器,多次完成外場惡劣環境下破片參數測試任務。以其韌性好,質量輕且可完成對多破片中靶速度和中靶坐標測試等優點,目前可應用于人體靶標中。可分別將新型梳狀靶面貼附、安裝至人體靶標的關鍵器官部位(包括頭部、肺部、心臟、肝臟、胃部、大腸、手部、腿部等)。利用本測試靶面即可測試破片擊中人體靶標的位置及速度,從而實現戰場人員目標破片殺傷參數的測試。系統下一步研究重點是與人體靶標器官高度吻合的可穿戴式人體器官毀傷評估傳感器,可對日后爆破場中大規模人員目標毀傷評估提供新的技術支持。