高強度冷鐓鋼SWRCH45K開發與工藝研究

陸繼歡

(蕪湖新興鑄管有限責任公司,安徽 蕪湖 241000)

SWRCH45K鋼是我國標準件行業重點開發的高附加值產品之一,是作為生產8.8~10.9級高強度標準件的的重要冷鐓原料,化學成分穩定,夾雜物及氣體含量低,組織均勻性好,裂紋等表面質量控制較好[1]。高強度冷鐓鋼SWRCH45K主要應用于標準件行業生產高強度螺栓、螺帽等緊固件,其次也用于生產軸類、盤類等零件,還有一部分材料用于生產銀亮材。一般冷鐓加工的生產工藝為一球兩拉和兩球兩拉工藝,其成品經調質處理后具有高的強度、良好的塑性及韌性相結合的特點,產品市場主要集中在江浙、西南等地區,被廣泛應用于汽車制造、鐵路運輸、機械制造、電子、家電、建筑等領域[2]。某公司技術人員依據產品開發流程,進行了市場調研,了解下游客戶需求,結合公司多年冷鐓鋼生產的經驗,制定開發方案,工藝制定,逐步開發了Φ6.5mm~Φ24 mm熱軋盤條。

1 化學成分設計

1.1 碳含量

C是僅次于鐵的主要元素,它直接影響鋼材的強度、塑性、韌性和焊接性能等。當鋼中含碳量在0.8%以下時,隨著含碳量的增加,鋼材的強度和硬度提高,而塑性和韌性降低,因此,C含量按照JIS3507—2015中的中下限控制。

1.2 Mn含量

Mn提高鋼的淬透性,改善鋼的熱加工性能。Mn在鋼鐵冶煉中可與S形成高熔點的MnS,進而消弱和消除S的不良影響。但是,Mn的含量也是一把雙刃劍。Mn含量并不是越高越好。錳含量的增高,會降低鋼的塑性以及焊接性能。因此,C含量按照JIS3507—2015中的中下限控制。

1.3 Si含量

Si能溶于鐵素體和奧氏體中提高鋼的硬度和強度,其作用僅次于磷,較錳、鎳、鉻、鎢、鉬、釩等元素強。硅能促使鑄鋼中的柱狀晶成長,降低塑性,提高鋼的加工硬化率,降低鋼的變形抗力。因此,Si含量按照JIS3507—2015中的中下限控制。

1.4 Cr含量

鉻能增加鋼的淬透性并有二次硬化的作用,可提高碳鋼的硬度和耐磨性而不使鋼變脆。鉻在調質結構中的主要作用是提高淬透性,使鋼經淬火回火后具有較好的綜合力學性能,在滲碳鋼中還可以形成含鉻的碳化物,從而提高材料表面的耐磨性,鉻能提高合金的抗氧化性、電阻和強度。因此,Cr含量按照0.1%~0.15%控制。

1.5 Al含量

鋁作為脫氧劑或合金化元素加入鋼中,鋁脫氧能力比硅、錳強得多。鋁在鋼中的主要作用是細化晶粒、固定鋼中的氮,從而顯著提高鋼的沖擊韌性,降低冷脆傾向和時效傾向性。鋁含量偏高,將惡化鋼水潔凈度,影響正常澆鑄,鑄坯角部開裂概率增加,因此成品Als應嚴格控制在0.015%~0.03%。

1.6 有害元素

S、P、As、Sb、Sn、O、N等對于冷墩鋼屬于有害元素,惡化鋼的冷墩性能和塑性,應盡量降低其含量。

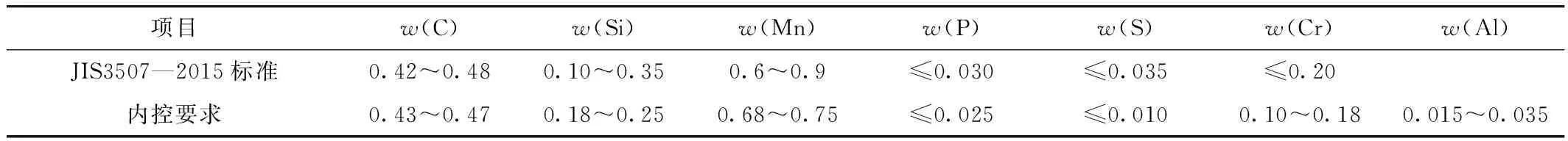

根據以上化學成分設計思路及冷鐓鋼性能特性要求,冷墩鋼應具有較好的抗拉強度、塑性、韌性,因此,在實際冶煉過程中,碳含量按中限控制,硅含量按中下限控制。鋼中硫、磷、氫、氧等雜質元素會影響冷墩鋼的力學性能,因而在冶煉過程中還應盡可能去除雜質,SWRCH45K化學成分控制見表1。

表1 SWRCH45K盤條化學成分 %

2 生產工藝流程

轉爐—LF爐精煉—180 mm×180 mm斷面連鑄機—步進梁式加熱爐加熱—高壓水除鱗—粗中軋機組—PFM機組軋制—水箱水冷—NTM機組軋制—水箱水冷—RSM機組—水箱水冷—光學測徑儀測徑—夾送輥夾送—吐絲機吐絲— STELMOR冷卻線控冷—集卷—PF線—取樣檢驗、頭尾修剪—打捆—稱重、掛牌—卸卷-入庫。根據高端客戶需求可增加鑄坯表面全修磨或者角部修磨后軋制盤圓。

3 生產工藝控制

3.1 冶煉控制

(1)鐵水成分:w(Si)≤0.70%、w(P)≤0.11%、帶渣量<150 mm。

(2)終點成分:w(C)≥0.08%、w(P)≤0.018%。出鋼時向鋼包中加入合金,確保出鋼到LF的成分在以下范圍內:w(C)=0.35%~0.40%、w(Si)=0.08%~0.15%、w(Mn)=0.53%~0.63%、w(P)≤0.020%、w(Cr)=0.08%~0.15%,w(Al)=0.020%~0.040%。

(3)脫氧、造渣:鋁錠80 kg/爐,爐后喂鋁線:100~200 m/爐,石灰500 kg/爐+化渣劑100 kg/爐。出鋼時借助滑板擋渣和在線下渣檢測設備,避免鋼包下渣。

3.2 精煉控制

精煉采用LF精煉,白渣時間≥20 min,精煉周期≥40 min,爐外軟吹時間≥15 min。調渣操作加石灰300~500 kg、適量化渣劑,碳化硅強化渣面脫氧及時調整渣況,并保證精煉渣良好的流動性。保證終渣w(FeO)+w(MnO)<1.2%。在送電、精煉過程中,加入適量鋁粒、SiC強化渣面脫氧,全程進行擴散脫氧。根據到LF初樣Al含量,控制第二樣鋼中w(Al)=0.020%~0.040%。強化精煉前、中期成分調整操作,控制氮含量。軟吹前喂純鈣線:中包第一包100~200 m,連澆爐50~80 m,確保w(Ca)/w(Al)=0.06~0.11。

3.3 連鑄控制

為保證鑄坯內部質量,連鑄嚴格按照目標過熱度控制;中包烘烤時間>3.5 h。因過熱度低于15 ℃或高于45 ℃時,機長根據實際情況可適當增加拉速;調整拉速時幅度及頻率不宜過大(每次調整不大于0.02 m/min)。連鑄做好保護澆注,開澆前做好中間包氣體置換、中包及包蓋密封加巖棉、模泥防護,過程做好大包套管密封、浸入式水口密封等。水口要求垂直、對中,插入液面深度確保滿足要求,插入深度參考值:130±5/100±5 mm。連鑄采用整體式水口、全程保護澆注、恒溫恒拉速澆注,降低冷鐓鋼氣體含量,提高鋼水質量和鑄坯表面質量。

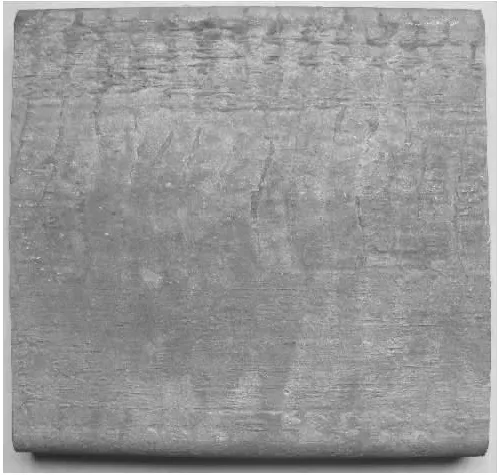

3.4 鑄坯質量

鑄坯酸洗檢驗其橫截面低倍及鑄坯表面,酸洗溶液為濃鹽酸和水按1∶1混合溶液,酸液溫度65~70 ℃,酸洗時間20 min。鑄坯低倍如圖1所示,中心疏松為0.5級,無殘余縮孔、角部裂紋和中心裂紋,鑄坯低倍組織控制良好;表面酸洗如圖2所示,鑄坯表面酸洗無劃痕、無裂紋缺陷,鑄坯表面質量控制良好。

圖1 鑄坯低倍組織

圖2 鑄坯表面酸洗

3.5 軋制控制

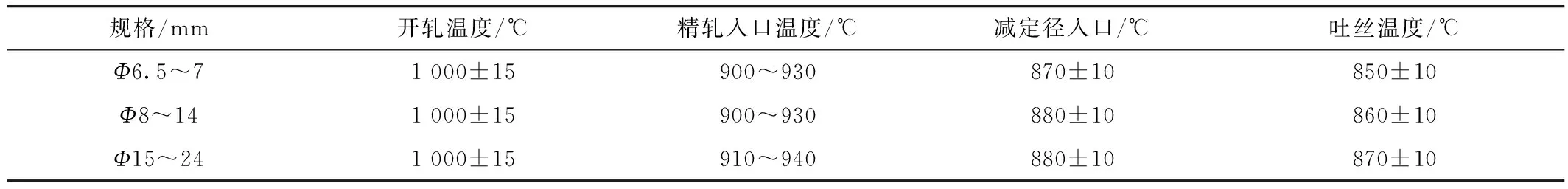

軋制溫度按表2所示要求控制。冷卻方式采用延遲緩冷進行控制。成品尺寸按GB/T14981中B級精度及以上控制。頭部不冷段剪切干凈。軋制過程全程無冒火花現象。成品表面要求光滑,無耳子、折疊、裂紋、結疤等缺陷,重點關注劃傷、裂紋。生產過程取第1支1#剪試樣進行熱頂鍛;2#、3#剪切試樣需取樣酸洗,酸洗試樣長度500~600 mm,過程軋件及成品酸洗、尺寸等要求滿足要求。

表2 軋制溫度控制

4 產品質量

4.1 力學性能

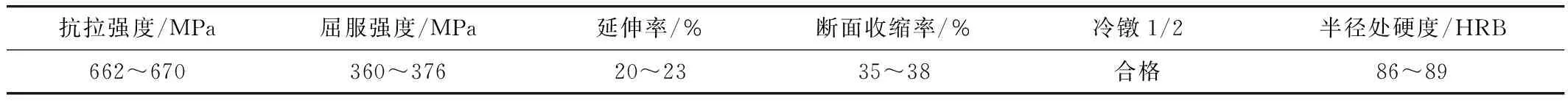

SWRCH45K冷鐓鋼屈服強度360~376 MPa,抗拉強度662~670 MPa,延伸率20%~23%,斷面收縮率35%~38%,冷鐓1/2均合格,半徑1/2處硬度86~89HRB。盤條力學性能見表3。

表3 SWRCH45K盤條力學性能

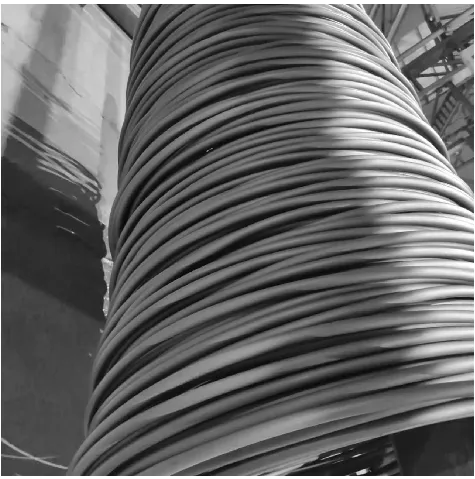

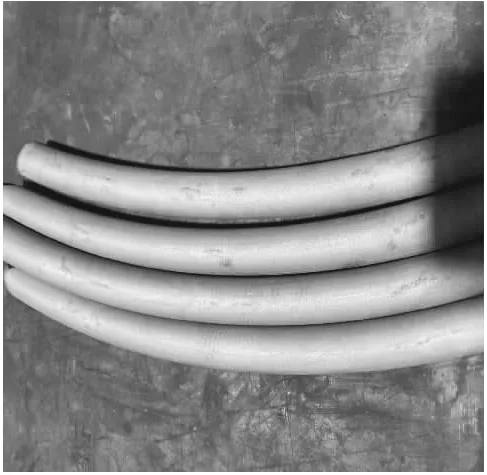

4.2 盤圓表面質量

盤圓表面無裂紋、麻面、劃傷等缺陷,盤圓宏觀形貌如圖3所示;氧化鐵皮結構完整,無氧化皮破碎、氣泡等異常。成品尺寸滿足GB/T14981中B級精度要求。抽檢4支盤條進行酸洗檢驗,盤條酸洗表面無裂紋、劃傷、結疤、翹皮等缺陷,盤條表面質量良好,盤圓酸洗檢驗如圖4所示。

圖3 盤圓表面質量

圖4 盤圓酸洗檢驗

4.3 非金屬夾雜物

非金屬夾雜物混入材料中,會使摻雜點的四周應力聚集在一點,從而導致裂紋產生。其熱力學機理是,非金屬夾雜物會使整個材料產生熱膨脹系數和彈性常數差,因而基體與夾雜物在加熱或冷卻過程中表現出不同的熱應力,最后致使裂紋產生[3]。非金屬夾雜物的存在,在冷墩成形時極易形成裂紋源,熱處理時易造成應力集中,產生淬火裂紋。對于冷墩鋼,一般要求距表面2 mm的B類夾雜物≤20 μm,且w(N)≤60×10-6,T.O≤30×10-6[4]。由于SWRCH45K鋼用于汽車用高強度螺栓,因此對其非金屬夾雜物和氣體含量進行了檢驗。通過檢驗,盤條非金屬夾雜物級別均≤0.5級,w(N)≤60×10-6,T.O≤20×10-6,非金屬夾雜物和氣體控制較好。依據GB /T10561對其夾雜物進行了觀察和評級,見表4。

表4 非金屬夾雜物和氣體含量檢測

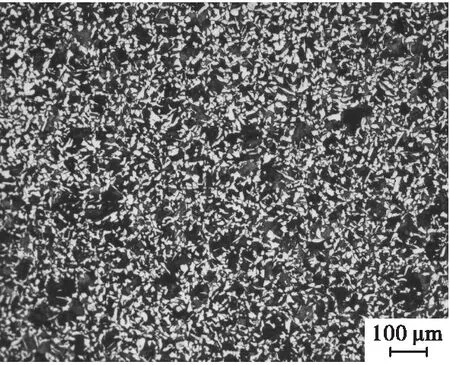

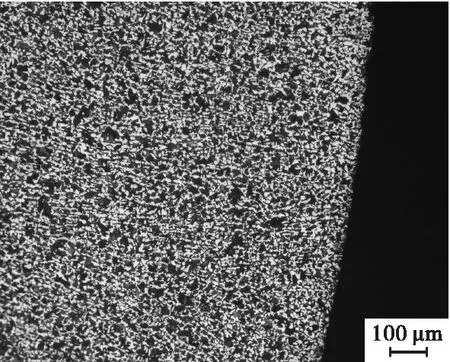

4.4 顯微組織

SWRCH45K 冷鐓鋼盤條中容易出現的魏氏組織,魏氏組織將導致其在球化退火處理過程中球化時間延長且球化效果變差。這些球化不良的顯微組織破壞了材料內部結構的連續性,增加了變形的不均勻性,造成局部區域應力集中,使得盤條在進行冷鐓變形時產生開裂現象[5]。生產前對可能產生異常組織的工藝控制點進行詳細分解,本次生產盤條的心部金相組織看,金相組織為均勻的F+P,晶粒度達到8級(如圖5所示)。通過對盤條脫碳層的檢驗,沒有發現全脫碳(如圖6所示),單邊總脫碳層深度(鐵素體+過渡層) 均控制在0.8%D以內,可以滿足客戶需求。

圖5 盤條顯微組織

圖6 盤條脫碳層

5 客戶使用情況

產品經檢驗,力學性能、冷頂鍛、盤條酸洗、顯微組織、氣體等各項指標滿足開發方案要求。合格盤圓發客戶使用,客戶A經原材料盤圓—表面酸洗—皂化—拉拔—退火處理—酸洗—皂化—精拉后的精線1發其下游客戶,下游客戶B再次將精線1—球化退火—拉拔—精線2—加工毛料件—高頻淬火—精加工—成品齒輪軸,最終成品主要用于汽車行業。經檢驗材料化學成分、力學性能、脫碳層、金相組織等均合格,完全滿足客戶使用標準要求,為產品的開發及市場推廣提供有力支撐。

6 結 論

(1)SWRCH45K化學成分C、Si、Mn含量按中下限控制,可降低盤圓的強度、硬度,適量加入Cr,有效改善緊固件的淬透性。

(2)冶煉過程采用高拉碳技術出鋼、精煉喂Ca線進行夾雜物變性處理,連鑄采用整體式水口、全程保護澆注、恒溫恒拉速澆注,降低冷鐓鋼氣體含量,提高鋼水質量和鑄坯表面質量。

(3)高線軋制采用過程裝備的優化和控軋控冷技術,保證盤條尺寸精度力學性能、表面質量及顯微組織。

(4)經客戶使用及成品檢驗:材料化學成分、力學性能、脫碳層、金相組織等均合格,完全滿足客戶使用標準要求。