爐排垃圾焚燒爐燃燒系統仿真研究

李 祥,王廷舉,許加達

(1.安徽皖能環保發電有限公司,安徽 合肥 230000;2.博努力(北京)仿真技術有限公司,北京 100085)

城市生活垃圾的處理問題是目前環保領域廣泛存在的問題,各地紛紛建設垃圾焚燒發電機組,通過焚燒垃圾實現垃圾無害化處理、減產、資源化利用,而相關的從業人員(尤其是機組的運行人員)缺乏垃圾焚燒爐的運行經驗,急需通過培訓來提高從業人員的技術水平和經驗,建立垃圾焚燒發電機組的仿真培訓系統是較為有效的方法[1-6]。

垃圾焚燒機組仿真培訓系統的關鍵技術是垃圾焚燒爐的燃燒系統仿真建模,垃圾焚燒爐燃燒過程的數值模擬已被充分記錄[7-14],大多使用計算流體力學軟件CFD來進行模擬計算,但這些CFD模型均是從機理上探討垃圾焚燒爐的燃燒問題,如溫度場的分布、燃燒產物組分、爐內的換熱等,沒有從實時仿真的角度來討論。文獻[13]建立了垃圾焚燒爐5個區域的質量或能量仿真模型,并進行仿真計算,取得了良好的效果。但沒有給出相對完整的仿真模型,而且不同區域采用不同的方程,在仿真計算中存在大量的模型切換,很難保證模型運行的實時性和連續性。

本文以某電廠爐排型垃圾焚燒爐為研究對象,開發的垃圾焚燒爐的燃燒系統仿真模型包括物料質量平衡模型、垃圾的干燥、揮發分析出與爐內流動、碳燃燒反應模型、能量平衡方程的仿真模型。通過全工況的仿真計算,表明該模型良好地模擬了垃圾焚燒爐的燃燒過程,該項目已通過驗收,正式投入運行。

1 仿真對象簡介

1.1 垃圾焚燒爐基本結構

某電廠垃圾焚燒機組由2臺500 t/d焚燒爐組成。爐型為馬丁逆推傾斜式,整個爐排片向下傾斜,無階段下降,爐排片前方設有通風口,有自清潔作用,固定排片與移動排片處于上下重疊的位置,爐排片的交互配置呈階梯狀,由于重力原因,垃圾的位置會持續下降,會導致存在爐排底部的垃圾出現反向運動推力的現象,從而沖至上層進行達到翻攪、攪拌和混合,在此過程中,能夠與空氣充分的接觸,從而實現完全燃燒。焚燒爐爐排寬度為9 m,長度為9.745 m,設計垃圾在1/3長度上即能完成燃燒,而剩下的爐排用于后燃燒,為垃圾在爐內提供了充分的停留時間,對垃圾的干燥、燃燒、燃盡提供了可靠保證。

1.2 垃圾的成分說明

入焚燒爐的垃圾是城市生活垃圾,包括居民生活垃圾和城市道路清掃保潔垃圾。垃圾的工業分析如表1所示。

表1 垃圾工業分析結果 %

2 垃圾焚燒爐燃燒仿真模型

2.1 模型及簡化假設

燃燒仿真模型需要適用機組全工況運行過程,且滿足仿真培訓的實時性要求,本文采用分段計算的方法,將爐排分為120個子段,其中包括干燥段、燃燒段、燃盡段三個大段,在此基礎上進一步細化分配,建立一套統一的適用于每個子段的質量、能量、燃燒等相關方程,仿真計算時不存在模型的切換問題,保證了動態仿真計算的連續性。

對于垃圾焚燒爐的燃燒模型建立,做了以下幾個簡化假設:

(1)燃料在前進過程中,全程保持均勻姿態,前進方向穩定與爐排運動方向保持同步;

(2)爐內熱量的傳遞和氣固流動的變化速率在同一數量級;

(3)不考慮空氣與煙氣的紊流流動;

(4)熱解的產物主要為CO和H2;

(5)碳的燃燒速率與氧氣的擴散速率具有較強的關聯性,且在燃燒過程中會產生大量CO與CO2。

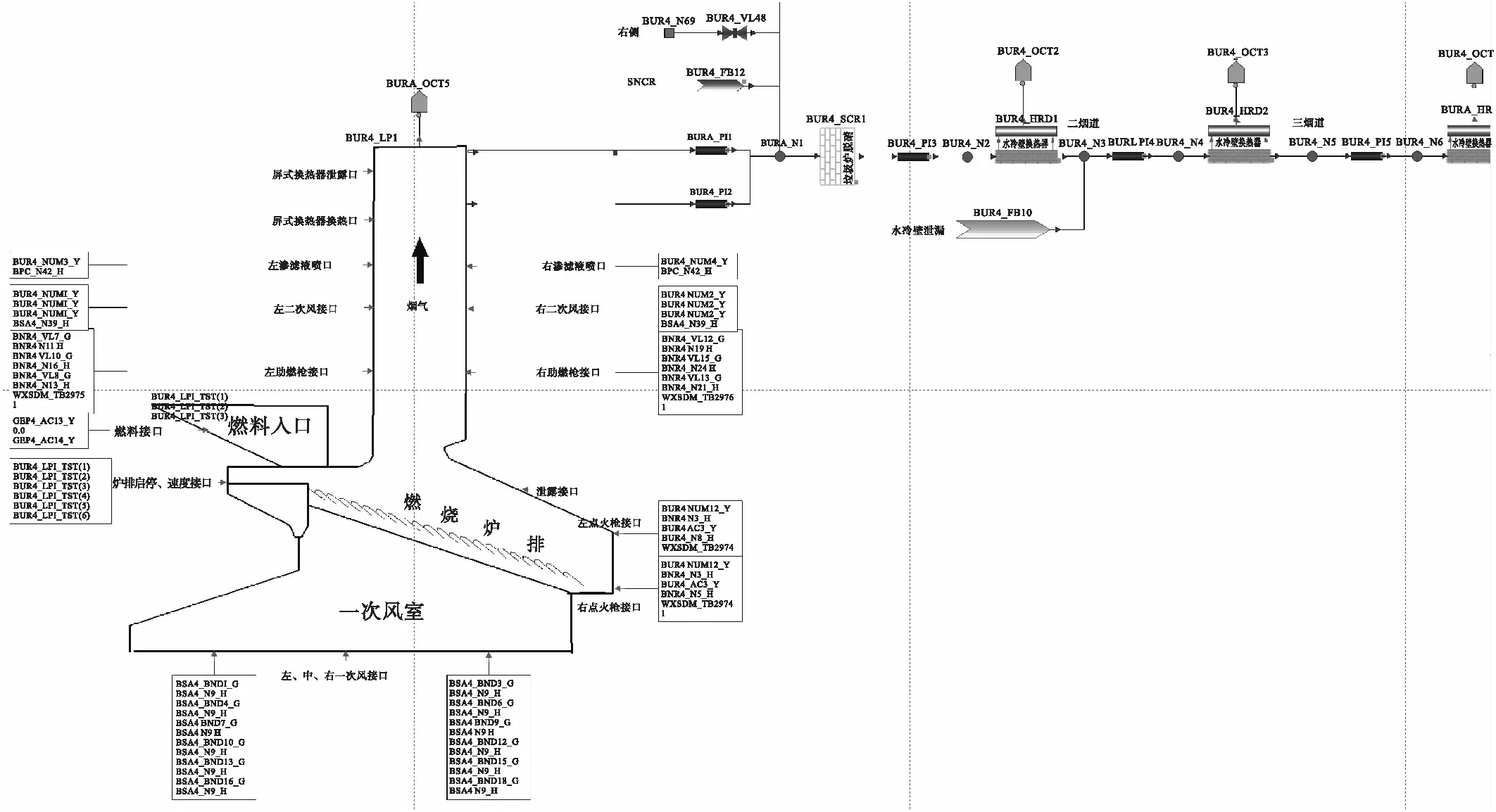

圖1為經過簡化的焚燒爐燃燒仿真模型圖。

圖1 焚燒爐燃燒系統仿真模型圖

2.2 數學模型建立

1)垃圾的干燥過程

垃圾進入爐內的初始階段是受熱干燥,水分的蒸發量與所處區域的熱量變化成正比。

(1)

式中:Wwi為i子段的水分蒸發量,kg/s;Qpi為i子段熱量的變化量,kJ/s;Mi為i子段垃圾的質量,kg/s;cp為垃圾的定壓比熱容,kJ/(kg·℃);Ts為水的飽和溫度,℃;ti為i子段垃圾料層的溫度,℃;r為水的汽化潛熱,kJ/kg。當垃圾溫度大于水的飽和溫度時,垃圾水分的蒸發量為Wwi=Qpi/r。

2)揮發分的析出過程

垃圾的揮發分析出過程十分復雜,垃圾熱解的速度隨著溫度的升高而加快,一般從200 ℃開始熱解,當接近300 ℃時,熱解速度達到最大,隨后降低[15-16]。垃圾焚燒揮發分釋放的累積份額與熱解時間呈指數關系:

(2)

式中:t為熱解時間,s;Vi為t時刻i子段已釋放的揮發分總量,%;Vio為i子段原始揮發分的量,%;a和b為與垃圾的性質及爐溫有關的參數。

3)碳燃燒的模擬

基于碳顆粒表面積的整體反應速率模型和碳表面積的本征反應速率模型,碳的非均相反應速率可用來描述碳的燃燒過程,碳燃燒的機理建模可以準確反映垃圾中的碳燃盡過程,并準確模擬爐排料層溫度分布、灰渣含碳量等。

碳是一種多孔顆粒,在垃圾焚燒爐條件下的燃燒主要受氧氣的擴散控制,選用的模型不同,碳反應速率模型也有所不同。模型采用的碳反應模型如下。

(3)

式中:dci為i子段碳顆粒的粒徑,m;c1i為i子段顆粒相氧氣濃度,kmol/m3;kc為碳的燃燒反應速率常數,m/s。

碳的燃燒反應速率常數與氧氣擴散速率和碳燃燒的本征反應速率有關:

(4)

碳燃燒的本征反應速率ks可以用Arrhenius公式表示,由于物料的不同,燃燒產生的碳也存在一定差異,具體表現在本征反應活化能E和因子k0。仿真建模中,ks可以表示如下:

(5)

式中:k0為熱解速率常數;E為活化能;R為氣體摩爾常數,8.314 J/(mol·K);T為熱力學溫度,K。

4)碳質量平衡方程

垃圾焚燒爐在運行過程中,隨著垃圾不斷加入,其碳質量與燃燒反應消耗的碳質量會直接影響到物料的碳質量動態平衡,由于在燃燒過程中存在飛灰與排渣的現象,因此還需要考慮碳質量損失Wfli。

(6)

式中:Mci為i子段碳的總質量,kg;Ci為從上一段流入的物料含碳量;Rci為i子段碳的燃燒反應速率,kg/s;β為物料的平均含碳量,kg/s;Wii為流入i子段垃圾質量,kg/s;Wouti為流出i子段的垃圾量,kg/s。

5)能量平衡方程

在燃燒過程中會產生大量飛灰與灰渣,從而導致熱量大幅度被帶走,其中包括揮發分燃燒釋放的熱量、對受熱面釋放的熱量、料碳燃燒釋放的熱量以及垃圾熱解吸收的熱量,這是由于能量平衡方程中對送風袋的物理熱進行了考慮。

(7)

式中:Ti為爐溫, ℃;Qci為燃料碳燃燒放出的熱量,kJ/s;Qairi為空氣的物理熱,kJ/s;Qsi為垃圾的物理熱,kJ/s;Qouti為灰渣和飛灰帶走的熱量,kJ/s;Qri為對受熱面的放熱量,kJ/s;Qvi為揮發分燃燒放出的熱量,kJ/s;Qpi為垃圾熱解吸收的熱量,kJ/s。

6)物料的質量平衡方程

(8)

式中:Wii為進入i子段的垃圾質量流量,kg/s;Woi為流出i子段的質量流量,kg/s;R為i子段反應的流量(最好與前面的反應常數R區分開),kg/s;Wleaki為i子段的泄漏量,kg/s。

7)爐排運動模擬

隨著爐排的運動,單位時間進入爐膛的垃圾量,等于垃圾的厚度及爐排的運動速度的乘積。

Wii=LHiVρi

(9)

式中:Wii為進入i子段的垃圾量,kg/s;L為爐排的寬度,m;Hi為i子段垃圾的厚度,m;V為爐排的運動速度,m/s;ρi為i子段垃圾的堆積密度,kg/m3。

8)爐內空氣與煙氣流動方程

爐內空氣的流動對燃燒的影響十分復雜,各區域的空氣與燃燒產物的流動狀態通過流體網絡動態求解,計算爐內的各點壓力分布,以及各區域的質量傳遞,雖然相鄰兩個節點的壓力與流量可表述為

p1-p2=f(Wgas)

(10)

式中:p1、p2、Wgas分別為兩個節點間的壓力及質量流量,但由于燃燒產物的組分很復雜,需要構建相對復雜的f(Wgas)函數,不在此處詳細討論。

上述模型對每一個子段均適應,通過這些子段模型的計算,可以得到各個子段的物理量,如揮發分、水份、物料、爐溫、能量等均可計算出來,可以很容易地得到這些物理量的分布情況。將各個子段的物理量求和,便可得到某一時刻的水份的蒸發、揮發分的析出總量,以及垃圾燃燒釋放的總能量等。

2.3 仿真模型開發

根據上述數學模型,通過離散化后,二次建模在模擬器中獲得實際運行仿真模型,并在PowerBuilder多分量熱力系統圖形建模環境下建立了垃圾焚燒爐燃燒系統的仿真模型。為了便于仿真模型的搭建,將爐膛封裝為一個大模塊,留有配風、垃圾、煙氣、換熱等相關輸入、輸出參數接口。模型內部的計算會自動將輸入數據進行處理,以滿足各子段模型計算的需要。這種方式既簡化了仿真建模的復雜性,又不影響分布式模型的計算精度。

3 仿真結果及分析

3.1 穩態工況運行

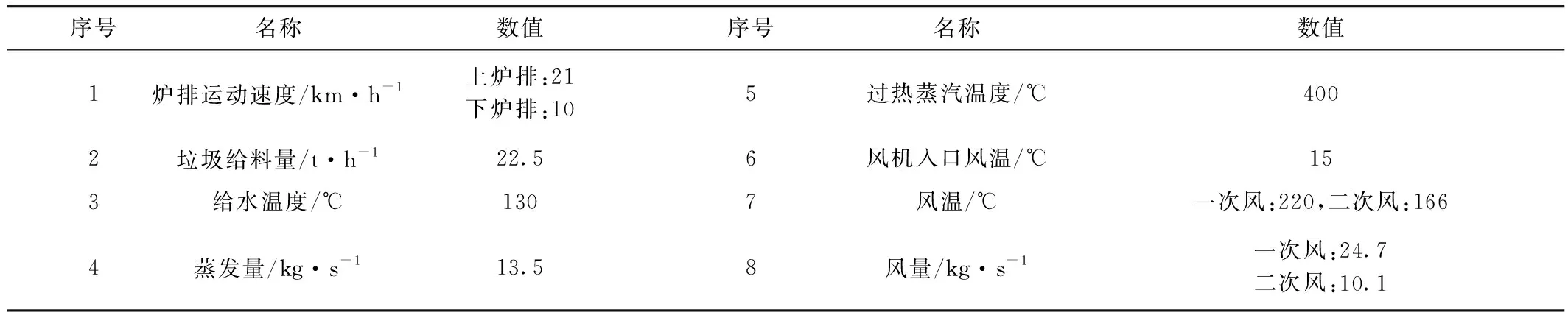

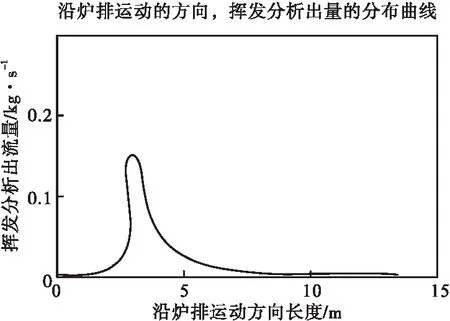

仿真系統在滿工況運行下,依據機組的設計數據進行調整,具體的參數如表2所示。

表2 機組運行參數

按上述參數調整后,垃圾焚燒鍋爐運行穩定后,記錄各參數如表3所示。

表3 機組仿真運行參數

由表3可以看出,燃燒段料層平均溫度、燃燒段上方爐內煙氣溫度、焚燒爐出口煙氣溫度的仿真值與設計值的誤差均在1%以內,出口含氧量與設計值的誤差僅為3.7%,排煙溫度也在設計范圍內,表明仿真模型較好地反應了垃圾焚燒爐內的燃燒與傳熱狀況。

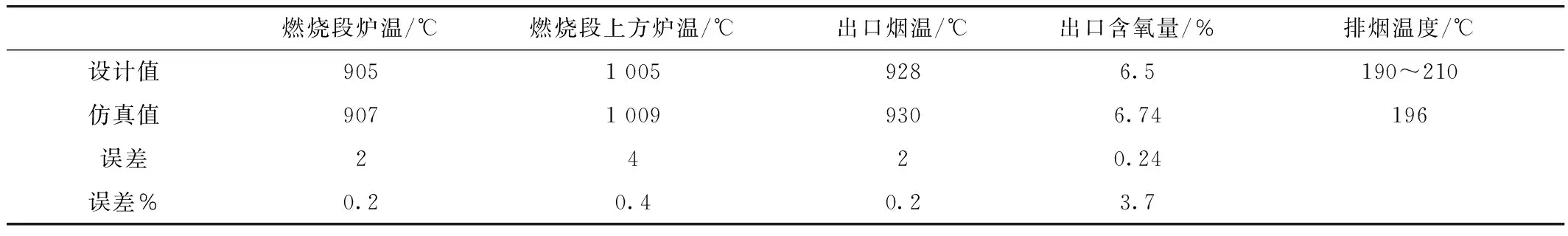

沿爐排運動的方向,揮發分析出量的分布如圖2所示,和已有文獻所述的大約在爐排的中間位置(約為L=5 m)達到最大值不同。揮發分析出的仿真模型在L=2.5 m處析出量為最大值,然后逐步減少。這是因為在于實際焚燒爐在運行時,為了便于垃圾盡早著火,調整了風量分配,使垃圾的干燥段較短,垃圾入爐后揮發分析出得較早。同時該處上方燃燒產物的溫度相應的也有較快上升,表明揮發分在該區域快速析出,并燃燒放熱。

圖2 沿爐排運動方向揮發分的析出曲線

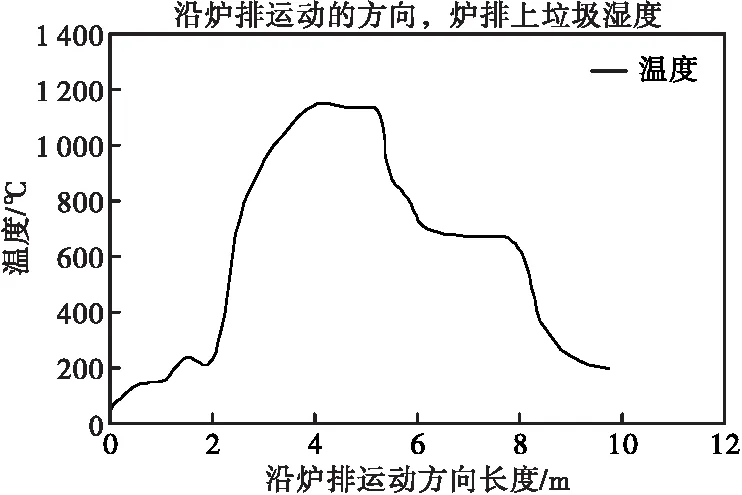

沿爐排運動方向,滿載運行時,料層的溫度分布如圖3所示。在L<2.0 m時,料層處于干燥段,溫度較低;L>2.0 m后,爐溫快速升高,揮發分快速大量析出,燃燒劇烈;從L=2.0~5.0 m,爐排處于燃燒段,料層溫度達到最大值。從L=5.0 m到尾端,爐排處于燃盡段,料層溫度逐步降低,燃盡段的長度較長,物料在爐內的停留時間足夠長,可以達到垃圾充分燃燒的目的。模擬結果與焚燒爐的設計相一致。

圖3 沿爐排運動方向料層的溫度分布

3.2 垃圾量的階躍變化

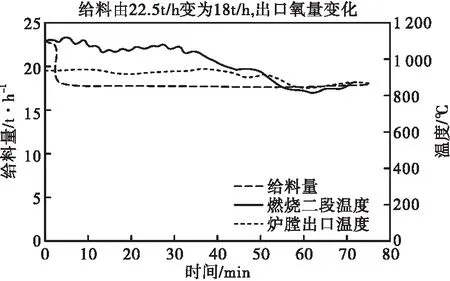

從穩態運行工況,將垃圾供給量減少20%,即將垃圾量從22.5 t/h減少到18 t/h,爐內各區域的溫度分布有明顯減少,但燃燒仍比較穩定,爐膛出口煙氣溫度、煙氣的含氧量也有較大變化,如圖4所示。

圖4 垃圾量階躍20%的爐溫曲線圖

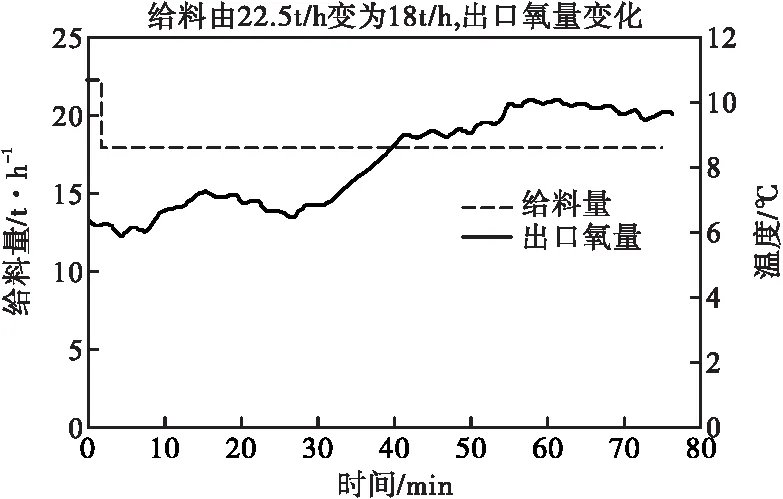

由于爐內物料的堆積量較大,階躍減少20%的垃圾供應量后,在大約30 min內,各參數的變化不大,之后開始有明顯變化,燃燒室的溫度由1 009 ℃,逐步減少到930 ℃,爐膛出口煙溫從930 ℃減少到865 ℃,煙氣的含氧量也有較大變化,從6.74%增大到9.5%。而鍋爐的蒸發量也相應減少至11.2 kg/s,過熱蒸汽溫度減少至395 ℃,這些數據的變化表明燃料量階躍響應的仿真結果基本符合預期,同時實際機組近似工況的運行數據也比較貼近,如圖5所示。

圖5 垃圾量階躍20%的氧量曲線

3.3 垃圾的性質改變

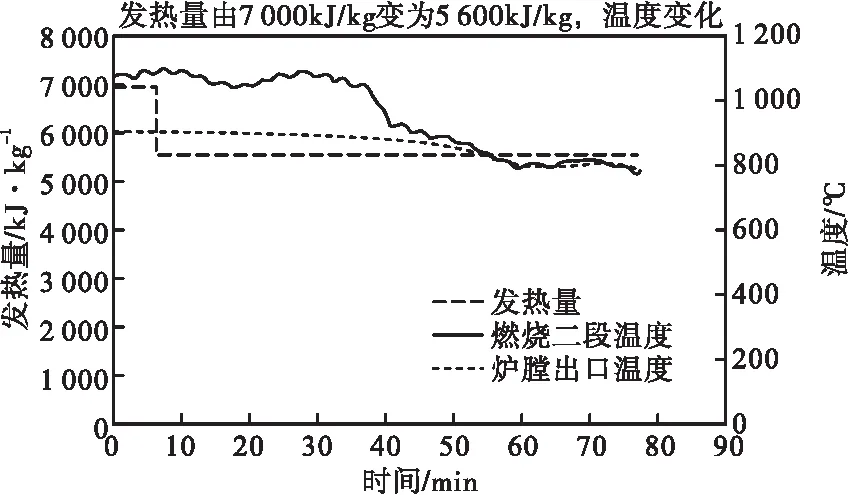

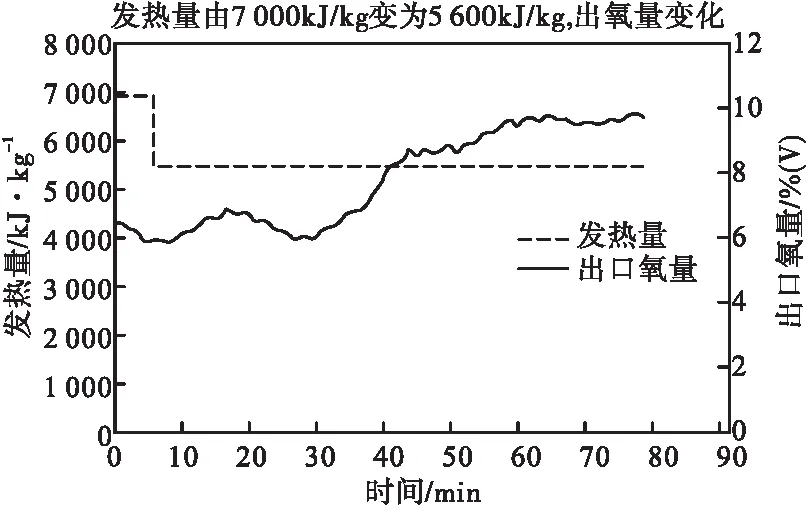

當改變垃圾的性質,將入爐垃圾的熱值(爐前的垃圾熱值)從7 000 kJ/kg,改變為5 600 kJ/kg(熱值減少20%)。由于實際機組的燃料調節靠手動完成,因此階躍實驗時仿真模型的燃料量設定保持不變。燃燒段的溫度、爐膛出口煙溫及出口氧量的變化如下:階躍實驗開始后,由于爐內的垃圾堆積量較大,各參數沒有明顯變化,大約30 min后,新增垃圾達到10~12 t時,各參數開始有明顯變化,燃燒段溫度從1 009 ℃逐步降低到800 ℃,出口煙氣溫度由930 ℃下降到800 ℃左右,出口煙氣的含氧量由6.74逐步升高到9.7左右。然后焚燒爐內的燃燒達到新的平衡,運行穩定,如圖6所示。表明垃圾焚燒的燃燒特性良好,可以燃燒熱值變化較大的城市垃圾。

圖6 熱值階躍,出口煙氣溫度的變化

比較垃圾供給量與垃圾熱值的兩個階躍實驗(見圖7),由于爐排的配風閥門處于全開位置(與實際機組的運行相同),在垃圾量減小時,爐排的速度也變慢,由每小時21圈降為每小時19圈,垃圾的堆積厚度變化不大,因此,這兩個實驗的爐排配風量變化不大,爐排的溫度、出口煙氣的含氧量的變化結果也都近似。表明不論是改變入爐的垃圾量或燃用不同熱值類型的垃圾,只要入爐的垃圾總熱量一樣,仿真模型計算的總熱量基本保持不變。

圖7 熱值階躍,出口氧量的變化

4 結 語

本文針對垃圾焚燒發電機組仿真培訓的需求,建立了分布式垃圾焚燒爐的燃燒仿真模型。從垃圾焚燒爐運行的穩態參數,爐內煙氣溫度分布及出口煙氣溫度,煙氣的含氧量;以及垃圾量、垃圾熱值的階躍變化的仿真結果來看,所建立的燃燒仿真模型基本與實際垃圾爐的運行狀態一致,滿足垃圾焚燒發電機組培訓的要求。同時,可用于垃圾 焚燒爐的性能預測與設計研究。