外物損傷對葉片振動疲勞裂紋擴展性能的影響

楊碩,杜天瑋,張曉鵬,馬梁,張桂昌

(1.天津科技大學 機械工程學院,天津 300222;2.天津市輕工與食品工程機械裝備集成設計與在線監控重點實驗室,天津 300222;3.中國民航大學 航空工程學院,天津 300300)

0 引言

在飛機起或降落滑行時,飛機發動機可能會吸入機場跑道面上的石塊、砂粒、螺釘或螺母等硬物,與高速旋轉的發動機葉片碰撞造成沖擊損傷,稱為外物損傷(FOD)[1]。FOD大多發生在葉片進氣邊邊緣,主要表現為缺口、撕裂、折斷和凹坑等形式[2-4],損傷后的風扇/壓氣機葉片在高速旋轉時,受離心力和振動載荷的共同作用,會在損傷處萌生裂紋并持續擴展,導致葉片發生斷裂失效,嚴重影響了發動機性能和飛機飛行安全[5-8]。因此,研究FOD對發動機葉片的裂紋擴展影響具有十分重要的理論意義和工程價值[9-10]。

國內外針對葉片FOD的研究主要采用試驗模擬的方法,該類方法不僅能夠貼近實際工況,且花費成本較低。Peters等[11]采用鋼球沖擊TC4鈦合金試樣模擬FOD,再經高周疲勞試驗后發現應力集中、微裂紋和塑性變形等因素會導致疲勞裂紋提前萌生。Witek[12]對有FOD的直升機發動機壓氣機葉片在不同振動應力下進行裂紋擴展試驗,研究了高周疲勞狀態下葉片裂紋擴展的試驗分析方法。Luo等[13]對經過激光噴丸(LSP)的FOD試樣進行高周疲勞試驗,發現經過LSP處理的FOD試樣裂紋擴展速率低于僅FOD的試樣。舒暢等[14]通過輕氣炮發射鋼、銅、鋁、鉛4種材料彈珠,研究了不同金屬外物沖擊真實葉片的損傷特征。胡緒騰等[15]和賈旭等[16]采用輕氣炮發射鋼珠開展了不同角度沖擊TC4鈦合金平板試樣前緣和面心,并進行了沖擊后去殘余應力退火的拉伸疲勞試驗對比研究。

在現實工況下,葉片在FOD下的受損程度不受單一因素的影響,而與外物材質、外物尺寸、沖擊能量等外場條件有關[17-21]。研究結果表明,飛機發動機吸入的外物存在著種類多樣、形態各異的特點,三棱柱體的棱邊撞擊葉片后所引起的最大殘余應力值明顯高于立方體端面、圓柱體側面和球體3種外物撞擊,沖擊葉片的外物外形越尖銳,引起的殘余拉應力越大,該FOD部位越容易出現疲勞裂紋[22-24]。但在目前的研究中,試驗大多采用圓珠形硬物,且疲勞研究以拉壓加載為主,棱柱形外物引起的葉片損傷和振動加載下的疲勞裂紋擴展研究并不多見。

為了進一步明晰FOD對葉片振動疲勞裂紋擴展的影響,本文選用與壓氣機葉片相同材質的TC4作為研究材料,通過葉片模擬試件的FOD試驗、振動疲勞試驗,研究分析不同沖擊能量的FOD對模擬葉片試件振動疲勞裂紋擴展的影響。

1 FOD試驗

1.1 FOD試驗方法

本文采用落錘沖擊法進行沖擊試驗。落錘沖擊法是基于能量等效原則,使落錘的勢能與外物沖擊時的動能達到相等,是一種使用方便、可重復性高的FOD模擬試驗方法[25]。可以通過改變落錘刀口的形狀,實現對特定形狀FOD的模擬。

1.1.1 葉片模擬試件

試驗材料為TC4鈦合金板,TC4鈦合金具有密度小、比強度高、耐腐蝕、耐高溫等眾多特點,被廣泛應用于制造航空發動機葉片和輪盤等構件。TC4鈦合金的化學成分及主要力學性能分別如表1、表2所示。

表1 TC4鈦合金化學成分Table 1 Chemical composition of TC4 titanium alloy

表2 TC4鈦合金力學參數Table 2 Mechanical properties of TC4 titanium alloy

試件尺寸設計和試驗方案參考航空工業部標準HB 5227—1984[26],試樣尺寸如圖1所示。為減少殘余應力,使用高壓水射流切割試件,切割完成后,為避免切割痕跡產生的缺口效應,依次使用240目、600目、1000目、2000目 共4個型號的砂紙打磨試件的兩側。試件右端兩個孔用于穿過螺栓將試樣與振動臺的夾具固定。試樣左端的小孔用于安裝加速度傳感器。

圖1 試件幾何尺寸(單位:mm)Fig.1 Geometry and dimensions of specimen (unit:mm)

1.1.2 落錘沖擊試驗系統

為模擬葉片受三棱柱棱邊沖擊,選擇刀口底角60°的自制落錘進行FOD試驗,落錘尺寸如圖2所示。為保證落錘沖擊后不變形,采用Cr12MoV冷作模具鋼作為制作材料并進行調質處理。落錘沖擊試驗系統如圖3所示,試驗時試件通過同心虎鉗夾緊,然后將錘頭移動至指定高度,通過控制電吸鐵將落錘松開,錘頭沿滑道墜落,最終撞擊試樣。

圖2 落錘幾何尺寸Fig.2 Geometry and dimensions of drop hammer

圖3 沖擊試驗系統Fig.3 Impact testing equipment

1.2 落錘沖擊試驗方案

為研究不同強度沖擊對TC4鈦合金試樣的影響,本文假設邊長3 mm的三棱柱鋼質外物被吸入壓氣機,分別以210 m/s、185 m/s和157 m/s 3種相對速度沖擊壓氣機一級葉片的前緣,沖擊能量E分別為4.52 J、3.52 J和2.51 J。根據能量守恒定理E=1/2mv2=mgh,落錘重量為1.024 kg,由E得到下落高度h分別為0.45 m、0.35 m和0.25 m。FOD位置選擇在距離試件尖端70 mm的縮頸處,每種落錘高度試驗兩次,試驗方案和試件對應編號如表3所示。

表3 沖擊試驗方案Table 3 Impact test scheme

1.3 FOD試驗結果與分析

采用ZQ-616電子顯微鏡對沖擊缺口進行宏觀形貌觀測,精確測量FOD缺口寬度x及深度y,如表4 所示。由表4可以看出:沖擊引起強烈的局部塑性變形,缺口呈現V形或U形;沖擊缺口底面粗糙,在缺口周圍,存在現材料丟失、剪切撕裂和卷邊等現象。

表4 不同沖擊能量條件下缺口型損傷形貌圖Table 4 Morphologies of notch-type damage under different impact energies

表5給出了不同沖擊能量下缺口尺寸的結果。由表5可以看出,隨著沖擊能量的線性減小,缺口深度y和缺口寬度x非線性減小。

表5 不同沖擊能量下的缺口尺寸Table 5 Notch depths x and widths y for different energies

2 振動疲勞裂紋擴展試驗

2.1 振動疲勞試驗系統

振動疲勞試驗在室溫和大氣環境條件下進行,振動疲勞試驗系統如圖4所示,設備系統包括:VE-5150ST型電磁振動臺( 杭州億恒科技有限公司生產)、數據采集系統、功率放大器和兩個加速度傳感器。其中一個加速度傳感器固定在振動臺上控制振動臺的頻率,另一個固定在試件尖端監測試樣的頻率和振幅。振動疲勞試驗時,試件通過夾具固定在振動臺,形成懸臂梁結構,振動臺帶動試件一起上下運動。當振動頻率與試件固有頻率相近時,試件出現共振,應力比R=-1。

圖4 振動設備與試件Fig.4 Equipment andspecimen

2.2 振動疲勞試驗方案

振動疲勞試驗選用6枚FOD試件作為研究對象,分別使用不同應力水平進行振動試驗。振動疲勞試驗采用諧振搜索與駐留的方式進行控制,通過掃頻搜索試件的諧振頻率,該頻率以相位跟蹤的方式被執行駐留。試驗初期每隔5 000次振動循環停機一次,并通過光學顯微鏡觀測試件缺口附近表面有無裂紋,當出現宏觀裂紋(裂紋長度≈0.5 mm)后,每間隔2 000次加載循環停機觀測裂紋長度與循環次數。當試樣無法實現穩定共振駐留時,認為試件失效,結束振動試驗。

2.3 試件振幅與應力關系

在振動疲勞試驗中,試件振動頻率高、振幅大,若采用粘貼應變片的方式測量試樣表面的應變值,應變片容易發生脫落。因此,本文通過靜態彎曲試驗的方法標定試件尖端振幅與試件縮頸處應變的關系,在試件縮頸處粘貼應變片后,在試件尖端施加外力使其發生彎曲變形,分別記錄彎曲位移和應變值。根據廣義胡克定理,將應變換算為應力,標定結果如圖5所示。圖5中2A為振動時試件尖端上下振幅之和,σmax為試件縮頸處表面最大應力。

圖5 應力與振幅的關系曲線Fig.5 Amplitude vs stress curves

從圖5可以看出,尖端振幅與應力基本呈線性關系,擬合成的直線方程為

σmax=16.977×2A+3.797

(1)

試驗過程中通過調節激振加速度來調節振幅大小,進而達到所需的應力狀態。

2.4 裂紋擴展試驗結果分析

2.4.1 裂紋擴展路徑

沖擊試驗后,在試件FOD缺口附近會出現卷邊,為方便觀測裂紋萌生和擴展情況,將卷邊打磨消除。可以發現,不同沖擊能量下的試件裂紋擴展路徑并不相同。當沖擊能量為4.52 J和3.52 J時,損傷試件的缺口附近表面有彎曲的微裂紋,振動疲勞試驗時,裂紋擴展先沿該彎曲微裂紋擴展,再沿垂直應力方向直線擴展,分別如圖6(a)、圖6(b)所示。當沖擊能量為2.51 J,缺口附近未發現有微裂紋,裂紋從缺口底部萌生,始終沿應力垂直方向直線擴展,如圖6(c)所示。這是因為試件受到落錘沖擊后,材料受沖擊力的作用出現塑性變形,在環缺口附近造成了殘余壓應力區。殘余壓應力區的存在,能夠抑制疲勞裂紋的擴展。當沖擊能量越大,造成的殘余壓應力值和范圍就越大,裂紋在擴展過程中受到該區域殘余壓應力的抑制也就越強烈,最終導致裂紋擴展路徑出現差異。

圖6 試件裂紋擴展路徑Fig.6 Crack propagation of notched specimen

2.4.2 裂紋擴展壽命

裂紋擴展壽命結果如表6及圖7所示。由表6和圖7可以看出,試件產生宏觀裂紋后,裂紋擴展初期較為緩慢,隨著循環周期的增大,裂紋長度增大越來越快,且試件諧振頻率降低。當尖端振幅相近(表面最大應力相近)時,隨著沖擊能量的降低,試件裂紋萌生壽命增大。這是由于初始沖擊能量越小,造成的缺口越小,應力集中系數Kt也就越小,試件的裂紋萌生壽命、裂紋擴展壽命就越大。此外,當增大試件表面應力,遭受低能量沖擊的試件裂紋萌生壽命較小。表6中,fi為初始頻率,ff為最終頻率,Ni為裂紋萌生壽命,Nf為全壽命,Np為裂紋擴展壽命,ci為初始裂紋長度,cf為最終裂紋長度。圖7中c為試件表面裂紋長度,N為循環周期。

圖7 裂紋長度與循環周期曲線Fig.7 Crack length vs cycles curves

表6 裂紋擴展壽命試驗結果Table 6 Test results of crack growth life

2.4.3 裂紋前緣形狀

振動疲勞試驗結束后,取下試件,用拉伸試驗機將其拉斷,并用丙酮對所有試件斷口進行清洗,通過電子顯微鏡觀測試件斷面。圖8所示為試件斷口裂紋形狀照片,圖中a為裂紋深度。由圖8可知,遭受落錘沖擊的試件受迫振動中,由于受到彎曲載荷的作用,產生的裂紋形狀均為角裂紋,斷口上疲勞弧線的變化規律呈現橢圓形狀。

圖8 試件斷口裂紋形狀Fig.8 Crack shape of specimen at fracture surface

使用電子顯微鏡對6個試件斷口處的裂紋尺寸進行測量,記錄斷口處最終前緣形狀和比較清晰疲勞弧線的長短軸尺寸等,統計數據如圖9所示,a/c為裂紋前緣形狀。擬合得到裂紋形狀擬合公式為

圖9 斷口形狀與表面裂紋長度擬合曲線Fig.9 Fitted curves of fracture shape and surface crack length

a/c=0.008 98c2-0.130 1c+0.644 84

(2)

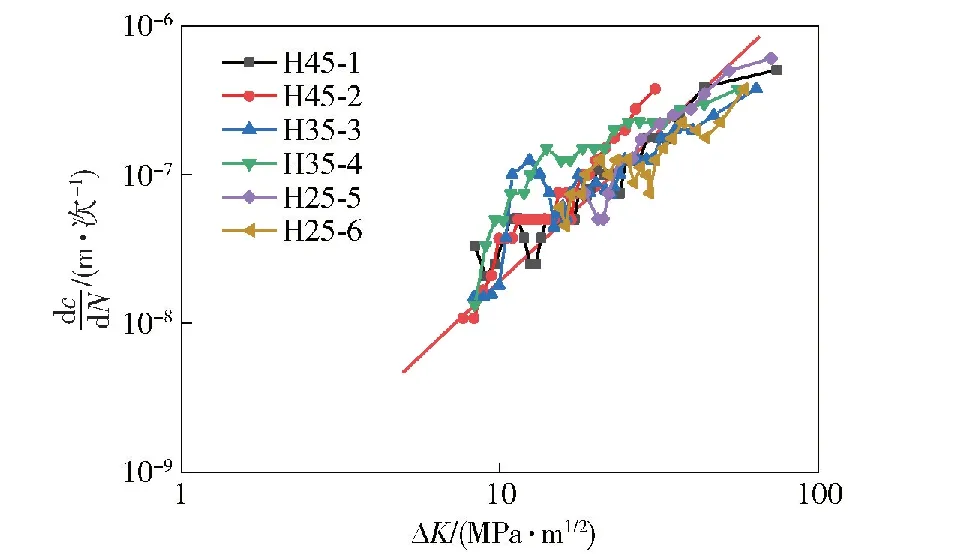

2.4.4 裂紋擴展速率

對于受彎曲載荷作用下矩形板的應力強度因子計算,國內外學者給出了許多經驗公式。本文中采用Newman等[27]提出的經驗公式,如式(3)所示:

(3)

式中:K為應力強度因子;H為彎曲載荷修正系數;Sb為遠場彎曲應力;Q為形狀因子;F為邊界修正因子;t為試件厚度;b為試件寬度;φ為參量角。應力強度因子計算的詳細表達式可參見文獻[27]。式(3)同時考慮了裂紋長度(裂紋長軸)、裂紋深度(裂紋短軸)、參量角、試件厚度和試件寬度的影響。

根據試驗測得裂紋擴展長度與循環周期c-N曲線,采用修正割線計算得裂紋擴展速率dc/dN[28],計算表達式為

(4)

裂紋擴展速率dc/dN與應力強度因子變化值ΔK之間的對數線性關系可以表達為

(5)

式中:C、m為材料疲勞裂紋擴展性能參數;ΔK為應力強度因子變化值。式(5)即Paris公式[29]。將 6枚試件的裂紋擴展速率dc/dN與計算得到的應力強度因子變化值ΔK在雙對數坐標下表示,如圖10所示,通過擬合可以得到裂紋擴展速率公式(Paris公式)中的參數C、m,表達式為

圖10 裂紋擴展速率結果Fig.10 Results of crack growth rate

(6)

從圖10中可以看出,裂紋擴展速率曲線均呈近似直線狀態。

2.4.5 裂紋擴展壽命預測結果對比

對于恒幅載荷,將Paris公式兩端進行積分運算,即可得到預測裂紋擴展階段的壽命模型的計算公式:

(7)

式中:f為幾何修正系數;Δσ為應力變化因子。將擬合得到的C、m值代入式(7),計算得到6枚試件的裂紋擴展尺寸與循環周期關系曲線,如圖11所示。通過與試驗值對比可以看出,試驗結果與計算預測結果基本一致,平均誤差小于1%,最大誤差為試件H25-6的-16%。誤差原因可能是修正割線法擬合Paris參數是由全部試件得出,而對比到每個試件時導致誤差出現。

圖11 裂紋擴展試驗結果與預測結果對比Fig.11 Comparison of test results and prediction results of crack growth life

3 結論

本文采用落錘沖擊試驗系統,進行了不同沖擊能量條件下的葉片FOD模擬試驗及損傷試件的振動疲勞裂紋擴展研究。得出以下主要結論:

1) 用落錘法模擬FOD,刀口60°的落錘沖擊損傷為U形或V形缺口,隨著沖擊能量的降低,沖擊產生的缺口深度和寬度非線性地減小。

2) 試件受落錘沖擊出現塑性變形,環缺口附近出現殘余壓應力區,隨著沖擊能量的增大,殘余壓應力區對裂紋擴展的抑制越強烈,導致裂紋擴展的路徑存在差異。當沖擊能量較大,損傷試件的缺口表面出現彎曲微裂紋,振動疲勞裂紋先沿彎曲微裂紋擴展,后沿垂直應力方向擴展;當沖擊能量較低,未發現彎曲微裂紋,裂紋擴展始終沿直線方向。

3) 振動疲勞裂紋萌生壽命的長短,除與試件遭受沖擊能量的大小有關,與振動應力也密切相關。沖擊能量越小,損傷試件的裂紋萌生壽命越長;振動應力越大,裂紋萌生壽命越短。

4) 試件在振動疲勞載荷作用下,FOD容易導致裂紋萌生并迅速擴展,裂紋形狀均為角裂紋,隨著裂紋長度的增大,裂紋擴展越來越快。