相分離結構作用下細通道散熱器流動沸騰強化傳熱特性

羅小平,張嘉宇,楊書斌

(華南理工大學機械與汽車工程學院,廣州 510640)

0 引言

近年來,隨著航空航天、微電子機械系統、農業工程機械等領域的不斷發展,對在高熱流密度工況下工作的發熱器件的散熱能力提出了更高要求。在農業工程中,細通道換熱器因其結構緊湊、換熱能力強等優點被廣泛應用于植物工廠LED 光源散熱[1]、太陽能光伏冷卻[2]、糧食干燥系統[3]等領域。自TUCKERMAN 等[4]于1981 年開創性地提出微通道結構的概念以來,由于微尺度下的傳熱性能要遠遠優于常規尺度,吸引了大量研究人員從事微通道換熱器的研究。這些研究大致分為單相和兩相微通道換熱器的研究,與單相微通道換熱器相比,兩相微通道換熱器可以利用液體的相變潛熱獲得更高的換熱性能,近年來逐漸成為微通道換熱器的研究重點。

隨著研究不斷深入,為進一步提高細通道的換熱性能,國內外學者提出了許多強化傳熱手段[5],例如在微通道內引入表面微結構[6-7]、使用納米流體[8-9]、引入外加場源[10-11]等。然而,這些強化手段或多或少存在一些不足,例如表面微結構的擾流作用會帶來更大的壓降損失,納米顆粒的沉積會堵塞氣化核心并降低傳熱效率,外加場源裝置在細尺寸通道條件下的引入還存在問題,且實際應用面臨挑戰。對此,有學者對細通道內氣液分離進行了研究,利用試驗工質在相分離結構表面的毛細作用將氣液兩相分離,可以有效提高細通道的換熱性能,改善細通道的溫度均勻性,同時抑制流動不穩定性。MOHIUDDIN 等[12]在細通道頂部設置了蒸汽排放通道,蒸汽通過聚四氟乙烯(polytetrafluoroethylene,PTFE)薄膜從頂部排氣通道排出,研究氣相分離對不同高寬比細通道傳熱和壓降特性的影響,發現與無蒸汽排放通道相比,不同高寬比細通道的壓降均有顯著降低,但傳熱系數增加不明顯,甚至當通道高寬比較小時傳熱效果惡化。DAVID 等[13-14]研究了通道頂部帶有蒸汽排放膜的兩相微通道換熱器的性能,蒸汽經PTFE 薄膜從蒸汽排放通道排出,發現氣相分離使通道壓降最大降低了60%,但由于氣相與薄膜接觸面積過大,大量氣相持續從通道內排出,導致傳熱系數幾乎沒有增長,在質量流量較低時甚至低于非蒸汽排放通道。GOODSON 等[15]使用VOF 方法和毛細管力模型,對頂部具有疏水多孔膜的矩形微通道中的瞬態蒸發過程進行了三維數值模擬,結果表明,蒸汽排放機制可以有效緩解氣相積聚的問題,降低微通道的壓降,改善壁面溫度均勻性。上述研究主要為單流向通道,壁溫會沿流動方向逐漸升高,通道內氣泡的快速膨脹會阻礙下游區域的液體供給,使通道下游區域出現干涸,降低細通道的傳熱性能和均溫性。對此,有學者提出采用逆流流動方式以降低通道下游壁面處的過熱[16-18],通過相鄰通道間的溫度補償,可以緩解通道下游出現干涸的問題,但在高熱流密度工況下氣體膨脹速率過快,逆流細通道改善效果有限。

綜上分析,目前氣相分離的研究主要集中在將氣相從細通道內分離排出以降低微通道的壓降,克服流動不穩定性等問題,對相分離結構提高細通道傳熱性能和均溫性的研究較少,而且大多研究需要在細通道內設置單獨的氣相分離通道,這會增加細通道的設計難度與制造成本,并且無法利用分離氣相所攜帶的能量,對細通道的強化傳熱效果不明顯。因此,本文將相分離結構與流道設計相結合,提出了一種適用于雙向逆流細通道的新型相分離結構,研究相分離結構對細通道傳熱特性和均溫性的影響。

1 試驗裝置與方法

1.1 試驗系統與試驗段

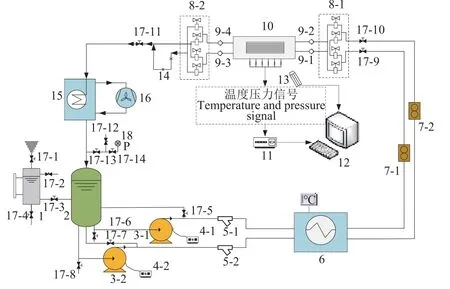

如圖1 所示,試驗系統主要由注液與循環裝置、加熱冷卻裝置、試驗段、高低壓切換裝置、數據采集系統、高速攝像采集裝置組成,包括2 個回路:工質循環主回路和冷卻副回路。儲液罐中工質被耐高溫磁力泵推入恒溫水浴,加熱至預定溫度后以液相狀態進入試驗段,在試驗段中繼續受熱后以氣液兩相狀態流出,隨后進入冷凝器冷卻為液相狀態后流回儲液罐,完成整個系統的循環。

圖1 試驗系統簡圖Fig.1 Schematic diagram of the test system

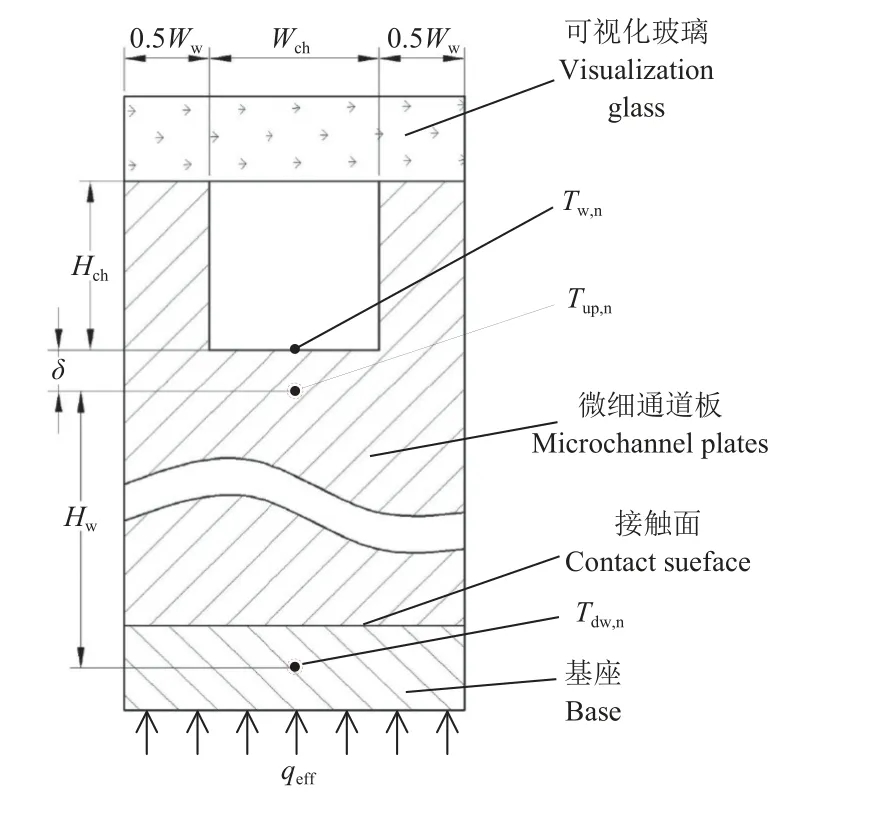

根據泵的特性曲線和管路特性曲線,調節泵1 和泵2 的轉速改變泵的特性曲線,在壓力較高的通道后增加毛細管,改變管路特性曲線,最終實現平行逆流兩通道間流量相同而進口壓力不同的試驗工況,進而滿足氣液相分離所需的壓力差條件。試驗中通過高低壓切換裝置實現逆流2 個通道間高低壓力的轉換,高低壓切換裝置采用時間繼電器進行控制,同時在試驗段進出口布置單向閥防止管路高低壓切換時發生回流現象。數據采集包括細通道沿程溫度、進出口溫度和進出口壓力的采集傳輸,采用高速攝像機對細通道中流動工質進行記錄,在拍攝時用無影光源照射通道。試驗系統中試驗段如圖2 所示,從上到下依次為聚四氟乙烯電極絲固定塊、鋁合金蓋板、氟橡膠小密封圈、可視化玻璃、電極絲、氟橡膠大密封圈、鋁合金導流板、鋁合金細通道板、鋁合金基座、加熱棒,其中電極絲固定塊和電極絲是為后續開展電場試驗而設計。鋁合金細通道板規格為220 mm×66 mm×10 mm,包含12 個平行的矩形通道,圖3 為單個細通道的截面圖。為了在細通道板上實現逆流的流動方向,在基座上設計4 個穩流腔,2 個進口穩流腔,2 個出口穩流腔,同時在基座一側設有4 個進出口測溫孔和6 對通道內沿程測溫孔,另一側設有4 個進出口測壓孔和6 個通道內沿程測壓孔,測溫采用PT100 型熱電阻,測壓采用HY-131 型壓力傳感器(測表壓,當地大氣壓為101.45 kPa)。試驗段豎直放置,將工質向上流動的通道定義為正向流通道,工質向下流動的通道定義為逆向流通道。

圖2 試驗段結構圖Fig.2 Structure diagram of the test section

圖3 單個細通道截面圖Fig.3 Sectional view of single minichannel

1.2 相分離結構布置方案

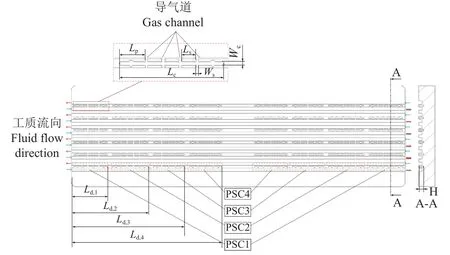

為實現氣液相分離作用,本試驗加工制作了一種將多孔疏水薄膜固定在細通道板肋部的相分離薄膜固定腔。在細通道板肋部進出口段分別設置4 個不同長度的相分離薄膜固定腔,分別為PSC1、PSC2、PSC3、PSC4,如圖4所示。在相分離薄膜固定腔內開有導氣道,PSC1、PSC2、PSC3、PSC4 布置的導氣道數量分別為4、4、3、3 個。

圖4 相分離薄膜固定腔Fig.4 Phase separation membrane fixed cavity

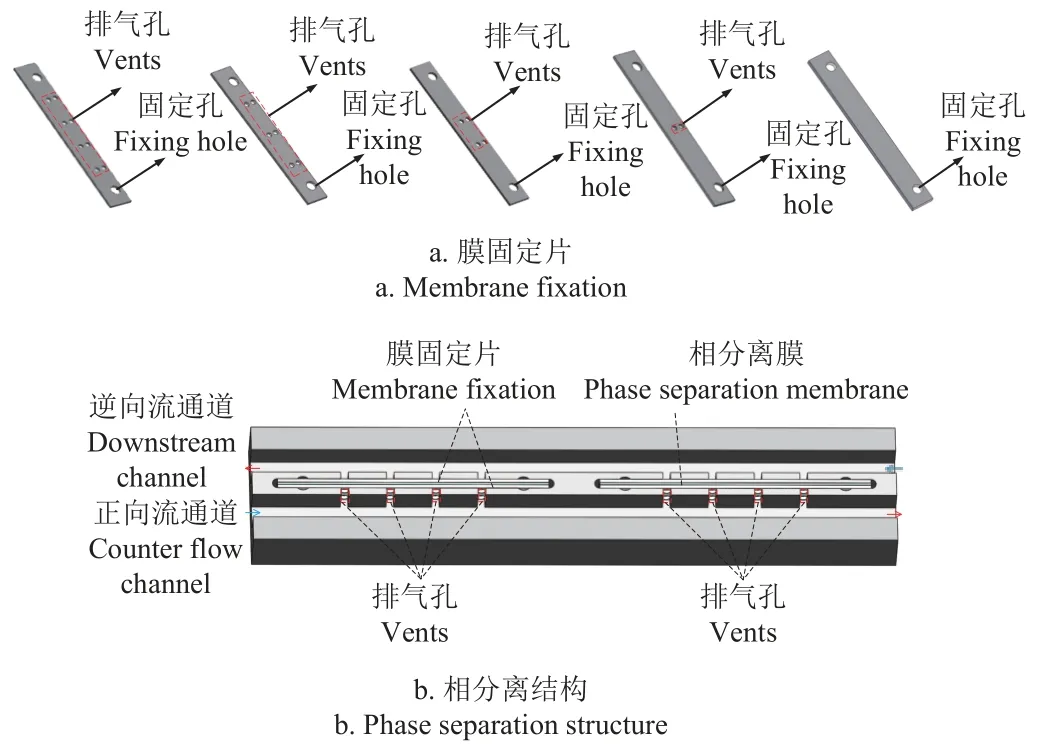

相分離結構膜固定片如圖5a 所示,膜固定片上有直徑為0.6 mm 的排氣圓孔,可以通過改變固定片上的排氣孔數量來改變氣相與多孔疏水薄膜的接觸面積,膜固定片兩端加工有固定孔,固定孔與鋼珠配合將相分離結構固定在相分離薄膜固定腔中。

圖5 相分離結構示意圖Fig.5 Schematic diagram of phase separation structure

本試驗共加工制作了兩種相分離結構通道,分別為少排氣孔的1 型相分離結構通道(SPS1 通道)和多排氣孔的2 型相分離結構通道(SPS2 通道),并與無相分離結構的通道(SPS3 通道)進行對照試驗。PSC1、PSC2、PSC3、PSC4 內膜固定片上排氣孔數分別為N1、N2、N3、N4,整個細通道板上總排氣孔數為Ntot,不同相分離結構通道的具體參數如表1 所示,組裝好的相分離結構如圖5b 所示。

表1 相分離結構排氣孔參數Table 1 Parameters of phase separation structure vent

1.3 試驗方法

1.3.1 相分離膜與試驗工質

相分離膜作為相分離結構的重要組成部分,為保證氣液相分離作用有效進行,選擇相分離膜時應考慮以下要求:1)膜不可以被試驗工質潤濕;2)氣相可以通過膜孔傳質,液相則不能。膜潤濕性主要與液相工質與膜的接觸角、液相工質表面張力、膜孔尺寸大小和形狀等影響因素有關。根據上述要求,本試驗采用杭州特種紙業有限公司制造的PTFE 薄膜,其孔徑為0.45 μm,厚度為0.1 mm,具有較高的固有滲透性和疏水性,在金相顯微鏡(型號CX40MR-9 126)下形貌圖如圖6 所示。

圖6 PTFE 薄膜SEM 形貌圖Fig.6 SEM image of an PTFE membrane

本試驗為相分離結構作用下細通道流動沸騰試驗,以及考慮到后續需開展電場試驗,試驗工質應符合以下要求:表面張力高、導電性弱、沸點低、無毒、不易燃易爆。對比多種試驗方案,最終選取質量分數為30%的甘油水溶液作為本試驗工質,飽和溫度Tsat為102.4℃,氣相密度ρg為0.60 kg/m3,液相密度ρl為1 027 kg/m3,液體黏度μl為0.53 MPa·s,液體導熱系數λl為0.558 W/(m·K),液體比熱容Cp,l為3 640 J/(kg·K),汽化潛熱hfg為2 304 J/kg,表面張力γ為59.92 mN/m[19]。

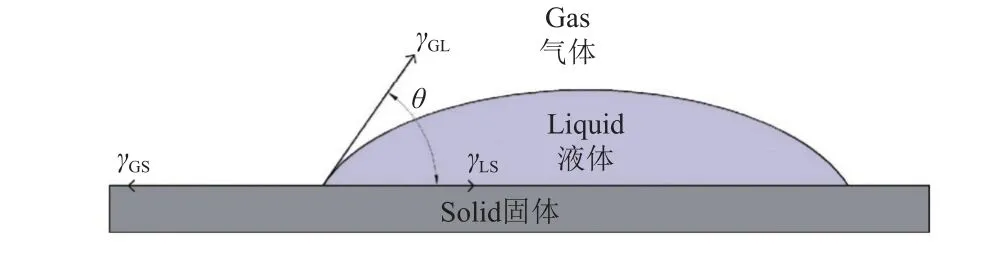

Thomas Young 在1805 年提出了各界面表面張力和接觸角的定量關系[20],即在非真空條件下,兩相相互接觸時產生的接觸角受到氣液界面、氣固界面和液固界面表面張力的共同作用,如圖7 所示。當接觸角θ大于90°時,液相將不潤濕固相。

圖7 接觸角(θ)與界面張力關系Fig.7 Relationship between contact angle (θ) and interfacial tension

試驗工質在PTFE 薄膜上的接觸角實測圖如圖8 所示,接觸角測量儀型號為JY-82A,接觸角大小約為113°,大于90°,表明30%甘油水溶液不潤濕PTFE 薄膜,液相不能通過薄膜,氣相可以通過薄膜,滿足相分離試驗要求。

1.3.2 熱平衡分析

試驗過程中難免會有熱量損失,參考文獻[21-24]采用干燒法對試驗段熱損失進行測試:在細通道內沒有工質流動進行加熱,當換熱壁面溫度穩定后,記錄數據,之后再逐漸增加加熱功率,待系統穩定后采集數據,由此采集到多組加熱功率和通道壁面與環境溫度之差的數據,根據熱平衡,換熱壁面溫度穩定時加熱功率與損失的功率相等,結果整理如圖9 所示。

圖9 熱損失曲線Fig.9 Heat loss curve

在本試驗中,細通道壁面平均溫度Tw與環境溫度Te之差范圍為61.1~99.9℃,熱損失Qloss范圍為56.1~112.5 W,在加熱功率中占比為4.9%~14.0%,其中兩相沸騰溫差范圍為76.4~99.9℃,熱損失占比為4.9%~9.5%。

1.3.3 試驗數據處理

1)質量流率

試驗段中同一流向的質量流量M為

式中ρ為30%甘油水溶液的密度,kg/m3;V為30%甘油水溶液的體積流量,m3/s。

單根細通道中的質量流量G為

式中N=6 為細通道板上同一流動方向的通道數量;Wch為細通道寬度,m;d為電極絲直徑,m;Hch為細通道高度,m。

2)有效熱流密度

本試驗采用加熱棒對鋁制基座進行加熱,為保證試驗結果的準確性,計算有效熱流密度時需將熱損失考慮進來,有效熱流密度qeff為

式中Q為加熱棒功率,W;S為細通道加熱面積,m2。

3)工質局部溫度

單相段與過冷沸騰段長度Lsp及飽和沸騰段長度Ltp的計算公式如下:

式中L為細通道的長度,m;Tsat為飽和沸騰點壓力對應的溫度,K,本試驗采用LEE 等[25]提供的方法確定Tsat;Tin為通道入口處的工質溫度,K;Mg為單相段和過冷沸騰段內氣相通過多孔膜的質量流量,kg/s;hfg為工質汽化潛熱,J/kg;Ww為相鄰通道間距,m。

式中q為通過多孔膜的穩態氣體體積通量,m3/(m2·s);A為單相段和過冷沸騰段的氣相轉移面積,m2;ρg為工質氣相密度,kg/m3。

q可根據達西定律[26]計算:

式中κ為薄膜滲透率,m2;μ為氣相運動黏度,MPa·s;δ為薄膜厚度,m;Δp為有氣相分離作用處多孔薄膜兩側壓力差,Pa,前半周期時,主要指正向流下游段相分離膜壓力與逆向流上游段相分離膜壓力差,計算方法是正向流通道內壓力通過沿程壓力測量值進行插值計算,逆向流通道內壓力通過進出口壓力測量值進行插值計算,然后計算得到薄膜兩側壓力差,后半周期類似計算但相分離位置發生變化,計算得到氣相分離作用時多孔薄膜兩側壓差范圍為2.3~8.3 kPa。

采用線性插值的方法對甘油水溶液在細通道內的局部溫度Tf(Z)進行計算,工質在通道內局部溫度可以由式(9)和(10)進行計算。

式中Z為局部測溫點與細通道入口的軸向距離,m;Tf(Z)為局部工質溫度,K;Mg(Z)為局部測溫點到細通道入口段區域內氣相通過膜的質量流量,kg/s;cp,l為工質液相比熱容,J/(kg·K)。

4)傳熱系數

細通道內甘油水溶液吸收的熱量主要來自通道底部和相鄰通道,計算傳熱系數時考慮肋部的影響,參考文獻[27]的計算方式,可以得到第n個測溫點的局部傳熱系數為

式中hn為第n個測溫點處通道底面局部傳熱系數,W/(m2·K);Tw,n為第n個測溫點處通道底面溫度,K;η為肋片效率,%。

式中Tup,n為基座第n對上測溫點的溫度,K;HAl為上測溫點到通道底面的距離,m;kAl為鋁合金6 061 的導熱系數,W/(m2·K);R為間接參數。

肋片效率η的計算公式為

上式中細通道的肋片參數m為

式中λ為肋片導熱系數,W/(m2·K);h對流換熱系數,W/(m2·K)。

5)傳熱強化因子

為了直觀體現相分離結構作用下細通道強化傳熱效果,引入傳熱強化因子Fht,計算公式如下:

式中h表示相分離結構作用下的局部飽和沸騰傳熱系數,W/(m2·K);h0為無相分離結構作用下的局部飽和沸騰傳熱系數,W/(m2·K)。

6)受限氣泡長度變化比率

為了更直接的研究相分離結構對通道氣相分布的影響,特別是對受限氣泡長度變化的影響,定義ψ為單位時間內細通道同一區域受限氣泡長度變化比率。

式中lt0為受限氣泡初始時間的長度,m;lt0+Δt為受限氣泡經歷時間Δt后的長度,m。

7)誤差分析

本試驗采用的是LZB-WS-10 型轉子流量計,流量計出廠時采用的是20℃的水進行標定,而本試驗工質為30%甘油水溶液,因此在試驗之前要對流量計重新標定。假定出廠標定時所用液體與本試驗工質流量系數相等,并忽略黏度變化的影響,則30%甘油水溶液的流量為

式中qv1為水的體積流量,m3/s;qv2為30%甘油水溶液體積流量,m3/s;ρ1為水的密度,kg/m3;ρ2為30%甘油水溶液的密度,kg/m3;ρf為轉子材料不銹鋼的密度,7 900 kg/m3。

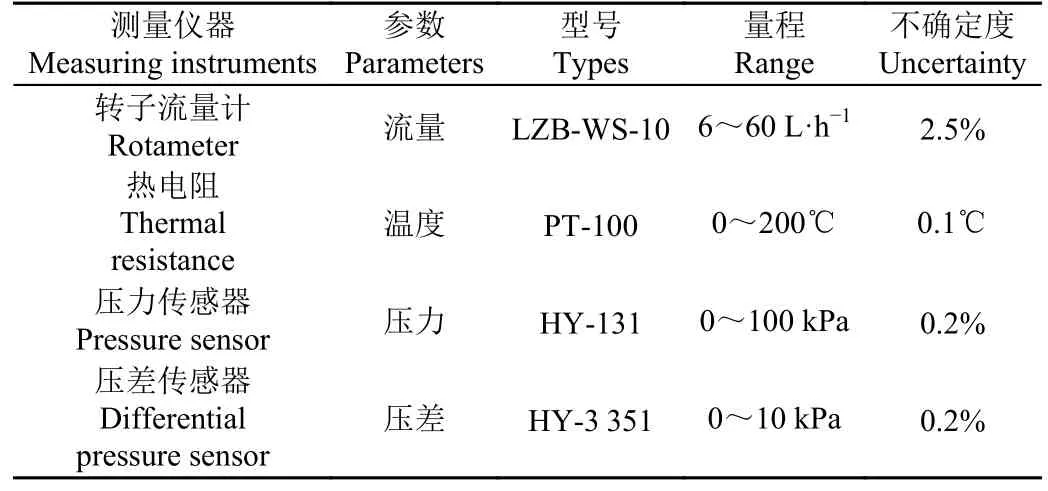

試驗數據的誤差主要有儀器測量誤差和數據處理誤差,儀器測量誤差為儀器測量時產生的直接測量誤差,數據處理誤差為計算間接物理量時產生的誤差,本試驗儀器測量誤差如表2 所示。

表2 儀器測量參數Table 2 Instrument measurement parameters

數據處理誤差可根據傳遞原理計算得到[28],假設間接參數R與直接測量值X存在函數關系,即R=f(X1,X2,…,Xn),則參數R的相對不確定度可由下式計算:

式中δR為參數R的總不確定度。

根據誤差傳遞原理計算本試驗工況下各間接物理量的最大相對不確定度,結果如表3 所示。

表3 間接物理量最大相對不確定度Table 3 Maximum relative uncertainty of indirect physical parameters

2 結果與分析

2.1 高低壓切換周期

為實現氣相分離效果,本試驗在正向流通道和逆向流通道間施加進口壓力差,前半周期時正向流通道進口壓力為18 kPa,逆向流通道進口壓力為8 kPa。對正向流通道和逆向流通道之間的高低壓進行切換,從而實現相分離區域的變化,使每個通道前后部分在一個周期內均有氣相分離作用。將正向流通道經歷前半周期高壓、后半周期低壓的時間定義為高低壓切換周期Tcycle(s),對多組高低壓切換周期(60、80、100、120、140、160、180 s)進行試驗,分析高低壓切換周期對細通道飽和沸騰傳熱系數和總壓降的影響。考慮到逆流細通道熱沉在進出口有溫度補償,為了更準確的反映細通道飽和沸騰傳熱性能,取位于飽和沸騰起始點下游區域最近的測點溫度計算局部飽和沸騰傳熱系數。在試驗工質入口溫度為70℃,質量流率為121.25 kg/(m2·s),熱流密度為103.54和151.43 kW/m2的工況下,不同高低壓切換周期對應的細通道局部飽和沸騰傳熱系數與總壓降的變化情況如圖10a、10b 所示。

圖10 不同相分離結構作用下細通道性能對比Fig.10 Comparison diagram of minichannel performance under different phase separation structures

從圖10a、10b 中可以看出,相較于無排氣孔的SPS3通道,同一高低壓切換周期下SPS1、SPS2 通道的局部飽和沸騰傳熱系數更高,總壓降也有所降低,這表明相分離結構有助于提高細通道的換熱性能,減小壓降。同一熱流密度下,高低壓切換周期為120 s 時局部飽和沸騰傳熱系數最高,總壓降最低,一方面是因為當高低壓切換周期為60、80 和100 s 時,切換周期較短,正向流通道和逆向流通道間高低壓切換頻率較高,相分離結構在通道前后部分穩定作用的時間較短,相分離作用不明顯,一個周期內氣相轉移量少,受限氣泡長徑比減小程度不大,同時壓力波動較大,致使細通道局部飽和沸騰傳熱系數較低,總壓降較大;另一方面,當高低壓切換周期為140、160 和180 s 時,切換周期較長,一條通道長時間氣相分離至另一條通道,相分離結構強化傳熱效果不均勻,細通道均溫性變差,通道內流體流動不穩定,導致細通道局部飽和沸騰傳熱系數較低,總壓降也較大[29]。例如在熱流密度為151.43 kW/m2,高低壓切換周期為80、120、160 s 時,SPS2 通道對應的局部飽和沸騰傳熱系數分別為6.63、6.86 和6.57 kW/m2,總壓降分別為4.30、4.02和4.12 kPa。綜上分析,高低壓切換周期為120 s 時細通道飽和沸騰傳熱系數最高,總壓降最低,細通道的綜合傳熱性能最佳,為更好地研究其他工況下相分離結構對細通道飽和沸騰傳熱特性的影響,本文后續討論的試驗結果均采用120 s 的高低壓切換周期作為研究基礎。

2.2 強化傳熱特性

試驗時工質在通道內不斷吸熱,在出口處工質溫度最高,正向流通道第六測溫點在通道出口附近,該測點的工質最先發生沸騰,因此本文選擇第六測溫點來研究沸騰曲線。在試驗工質入口溫度為70℃,質量流率為121.25 kg/(m2·s)的工況下,不同相分離結構第六組測溫點的沸騰傳熱曲線如圖10c、10d 所示。

從圖10c、10d 可以看出,在本試驗工況下沸騰傳熱曲線均出現了拐點,即流體從單相流進入兩相流的拐點,稱為核態沸騰起始點(onset of nucleate boiling,ONB)。傳熱曲線在ONB 點前差異不大,這是因為ONB 點前流體為單相狀態,相分離結構未產生作用。在ONB 點之后,不同相分離結構作用下的沸騰傳熱曲線有所不同,同一熱流密度下,SPS1、SPS2 通道比SPS3 通道的壁面過熱度更小,這說明相分離結構能強化流動沸騰傳熱,降低細通道的壁面溫度,設計多孔薄膜流道具有優良的強化換熱效果。對比SPS1 通道與SPS2 通道的傳熱曲線,發現在ONB 點之后SPS2 通道的壁面過熱度更小,這是因為SPS2 通道排氣孔數更多,氣泡與PTFE 薄膜的接觸面積更大,氣相分離作用更強,通道下游區域的受限氣泡長徑比減小速率更大,冷液體可以更及時地補充至換熱壁面,工質從加熱表面帶走的熱量更多。如熱流密度為130.60 kW/m2,質量流率為121.25 kg/(m2·s)時,SPS2 通道與SPS3 通道壁面過熱度的差值為2.5℃,而SPS1 通道與SPS3 通道壁面過熱度的差值為1.9℃。

對比前后半周期工況下的沸騰傳熱曲線,可以看出前后半周期沸騰傳熱曲線在ONB 點處的熱流密度不同,前半周期ONB 點處的熱流密度比后半周期大,這是因為正向流通道前半周期的壓力高于后半周期,工質的飽和溫度較高,氣化需要更大的加熱量,而且壓力越高,氣泡越不易成核,所以壓力較大的工況下ONB 點的熱流密度更大[30]。

圖10e、10f 為入口溫度為70℃,質量流率為121.25 kg/(m2·s)的工況下,不同相分離結構作用下細通道局部飽和沸騰傳熱系數對比圖,與研究高低壓切換周期一致,在計算細通道的局部飽和沸騰傳熱系數時,取位于飽和沸騰起始點下游區域最近的測點溫度進行計算。從圖10e、10f 可以看出,隨著熱流密度的增加,細通道內甘油水溶液局部飽和沸騰傳熱系數逐漸降低,此現象與去離子水在微通道內的飽和沸騰傳熱系數變化一致[31-32],而與傳統制冷劑不同,這是因為甘油水溶液中水的沸點低于甘油,水先發生沸騰現象,而且水的液氣密度比大[33],水蒸發時產生的氣相體積更大,水在細通道內產生的受限氣泡長徑比更大,通道內流型轉變更快,在飽和沸騰段去離子水在細通道內流型由泡狀流轉變為彈狀流,在通道出口附近大量氣柱聚集形成環狀流,導致傳熱系數降低。

同一熱流密度下,SPS3、SPS1、SPS2 通道的局部飽和沸騰傳熱系數依次增大,如在熱流密度為150.73 kW/m2,質量流率為121.25 kg/(m2·s)時,SPS3、SPS1、SPS2 通道的前半周期局部飽和沸騰傳熱系數分別為4.24、5.04、5.37 kW/(m2·K),SPS1、SPS2 通道較SPS3 通道的局部飽和沸騰傳熱系數分別增大了18.87%、26.65%,這主要是因為相分離結構通過改善通道內兩相流流型來強化傳熱,氣相分離使通道下游飽和沸騰區內受限氣泡長徑比減小,冷液體能及時補充到換熱壁面,進而提升傳熱效率,而相比于SPS1 通道,SPS2 通道排氣孔數更多,氣相與多孔膜接觸面積更大,氣相通過多孔膜流道的轉移量更多,受限氣泡長徑比減小程度更大,相分離效果更明顯,所以同一熱流密度下,隨著排氣孔數的增多細通道的傳熱效率逐漸升高。

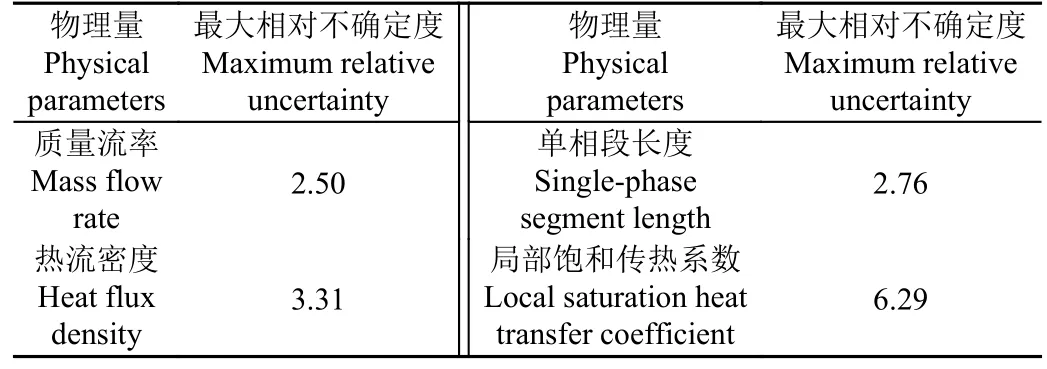

2.3 細通道均溫性

將相分離結構布置在平行逆流細通道中可以提高通道的沿程壁面均溫性,本節通過對沿程壁面溫度和溫度標準差的變化情況進行分析,探究相分離結構對細通道均溫性的影響規律。在試驗工質入口溫度為70℃,質量流率為121.25 kg/(m2·s)的工況下,不同相分離結構作用下細通道沿程壁面溫度變化情況如圖11 所示。

圖11 不同相分離結構作用下細通道沿程壁面溫度分布Fig.11 Temperature distribution diagram of the wall along the minichannel under different phase separation structures

從圖11 中可以看出,由于通道進出口處存在溫度補償,逆流細通道沿程壁面溫度呈軸對稱分布,通道中間溫度高于兩側,這與單流向細通道壁面溫度沿流動方向逐漸升高不同。在低熱流密度時,通道內為單相流,壁面溫度隨熱流密度增加快速上升,而當熱流密度持續升高至通道內開始發生沸騰時,通道壁面溫度上升開始放緩,這是因為沸騰傳熱時細通道的傳熱效率更高,單位溫升下工質與加熱壁面之間的傳熱量更大,故沿程壁面溫度分布曲線隨熱流密度升高呈由疏至密的變化趨勢。觀察圖11 還可以發現,SPS1、SPS2 通道的壁面溫度最大值低于SPS3 通道,在熱流密度為151.43 kW/m2,質量流率為121.25 kg/(m2·s)時,SPS1、SPS2、SPS3 通道的壁面溫度最大值分別為128.6、127.4、130.8℃,SPS1、SPS2 通道的壁面最高溫度分別比SPS3 通道降低2.2℃、3.4℃。進一步分析發現,SPS1、SPS2、SPS3 通道的沿程壁面最大溫差在上述工況下達到最大值,分別為13.4、12.8、14.1℃,SPS1、SPS2 通道的沿程壁面最大溫差比SPS3 通道分別降低了0.7、1.3℃,降低幅度分別為6.35%、10.32%,說明相分離結構可以降低通道的沿程壁面最大溫差,改善細通道沿程壁面溫度均勻性,且隨著氣相與相分離薄膜接觸面積的增大,改善效果更明顯。

沿程壁面溫度標準差反映的是沿程壁面溫度與沿程平均壁面溫度之間的差異程度,值越小表明沿程壁面溫度與沿程平均壁面溫度越接近,細通道壁面溫度均勻性越好,沿程壁面溫度標準差σw的計算公式如下:

式中Tw,i為沿程壁面溫度,℃;Tw,ave為沿程平均壁面溫度,℃。

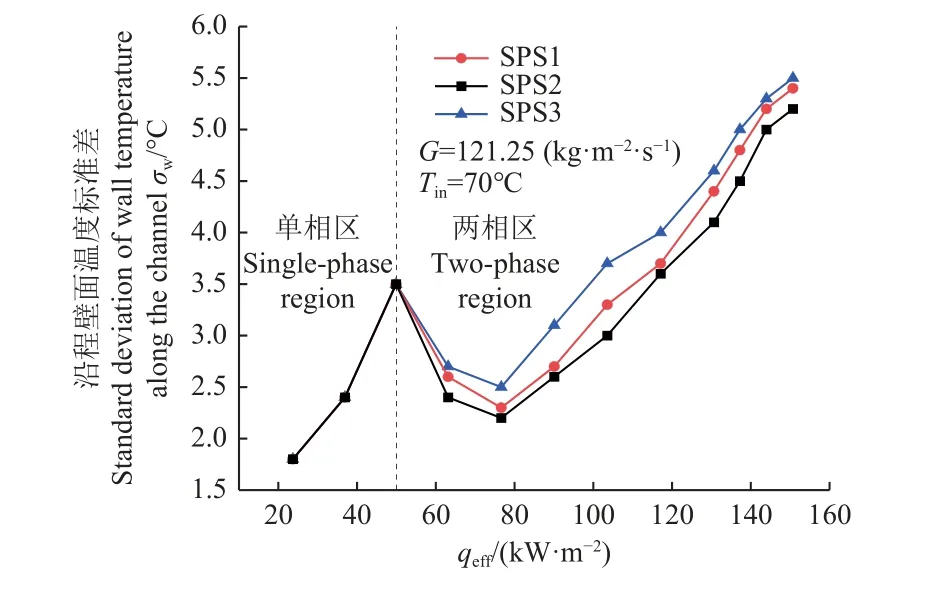

在試驗工質入口溫度為70℃,質量流率為121.25 kg/(m2·s)的工況下,不同相分離結構作用下細通道沿程壁面溫度標準差變化情況如圖12 所示。

圖12 不同相分離結構作用下細通道沿程壁面溫度標準差Fig.12 Standard deviation of wall temperature along the minichannel under different phase separation structures

從圖12 中可以看出,SPS1、SPS2、SPS3 通道的沿程壁面溫度標準差變化趨勢基本一致,在單相對流區,沿程壁面溫度標準差隨熱流密度的增大而增大,在兩相區沿程壁面溫度標準差先突然減小后逐漸增大。

在單相區,不同相分離結構作用下細通道沿程壁面溫度標準差接近,而在兩相區SPS1、SPS2 通道的沿程壁面溫度標準差均小于SPS3 通道,表明在兩相區內相分離結構細通道的均溫性更好。與SPS1 通道相比,SPS2 通道在兩相區的沿程壁面溫度標準差更小,說明兩相區內SPS2 通道的均溫性優于SPS1 通道。如在質量流率為121.25 kg/(m2·s),熱流密度為103.54 kW/m2時,SPS1、SPS2、SPS3 通道的沿程壁面溫度標準差分別為3.3、3.0、3.7℃,SPS1、SPS2 通道的沿程壁面溫度標準差比SPS3 通道降低10.81%和18.91%,這是因為SPS2通道排氣孔數多于SPS1 通道,多孔薄膜流道的設計使氣相與相分離薄膜的接觸面積更大,在前半周期時,正向流通道下游區域經多孔薄膜流道分離至逆向流通道上游區域的氣相更多,正向流通道出口干度減小程度更大,冷液體可以更及時補充至加熱壁面,細通道沿程壁面均溫性得到提升,同時逆向流通道吸收正向流通道氣相分離帶來的能量,熱邊界層受到擾動,提前進入過冷沸騰區,傳熱效率提高,細通道整體均溫性提升,故隨著排氣孔數的增多細通道的均溫性逐漸升高。

2.4 可視化及強化機理分析

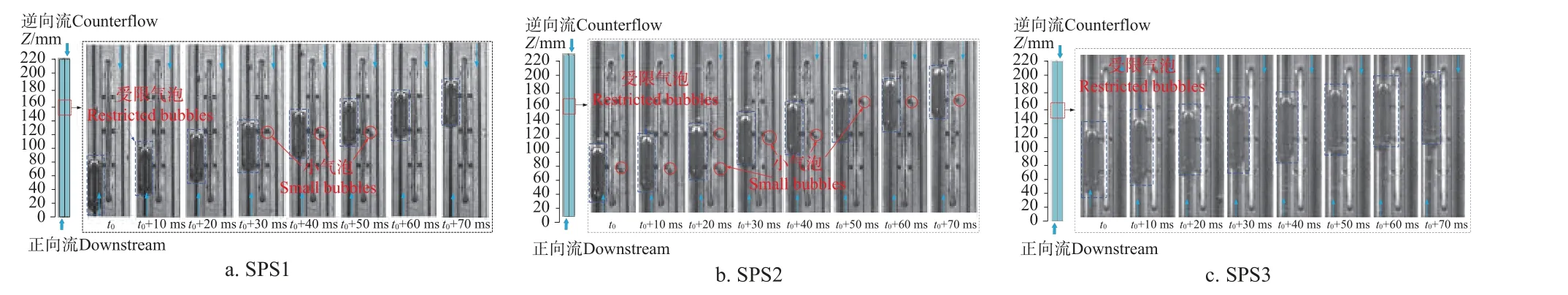

圖13 為熱流密度為90.31 kW/m2,質量流率為121.25 kg/(m2·s)的工況下,不同相分離結構作用下細通道內受限氣泡長徑比變化圖。

圖13 相分離結構作用下可視化Fig.13 Visualization under the action of phase separation structure

從圖13 中可以發現,SPS3 通道內受限氣泡長度逐漸變大,在70 ms 時間內受限氣泡長度由14.00 mm 變成15.20mm,單位時間受限氣泡長度變化比率ψ為122.45%/s,而SPS1 通道內受限氣泡長度由14.20 mm 變成13.02 mm,SPS2 通道內受限氣泡長度由14.00 mm 變成12.45 mm,單位時間內受限氣泡長度變化比率ψ分別為-118.71、-158.16%/s,表明相分離結構可以有效減小受限氣泡的長度。從圖13a、13b 可以發現,SPS1 通道內受限氣泡在t0+30 ms 時刻開始排入至右側逆向流通道,在t0+50ms 時刻停止,而SPS2 通道內受限氣泡在t0時刻就已開始排入至右側逆向流通道,并且相分離結構在整個時間段內都有氣相分離作用,故與SPS1 通道相比,SPS2 通道中受限氣泡長徑比減小程度更大。而且SPS2通道排氣孔數量更多,受限氣泡與PTFE 疏水多孔膜的接觸面積更大,排入至右側逆向流通道的小氣泡數量也更多,可以更好促進逆向流通道的流型轉變,使其更早地進入過冷沸騰區,提高細通道的整體換熱性能,故SPS2 通道的壁面溫度均勻性最好且局部飽和沸騰傳熱系數最高。

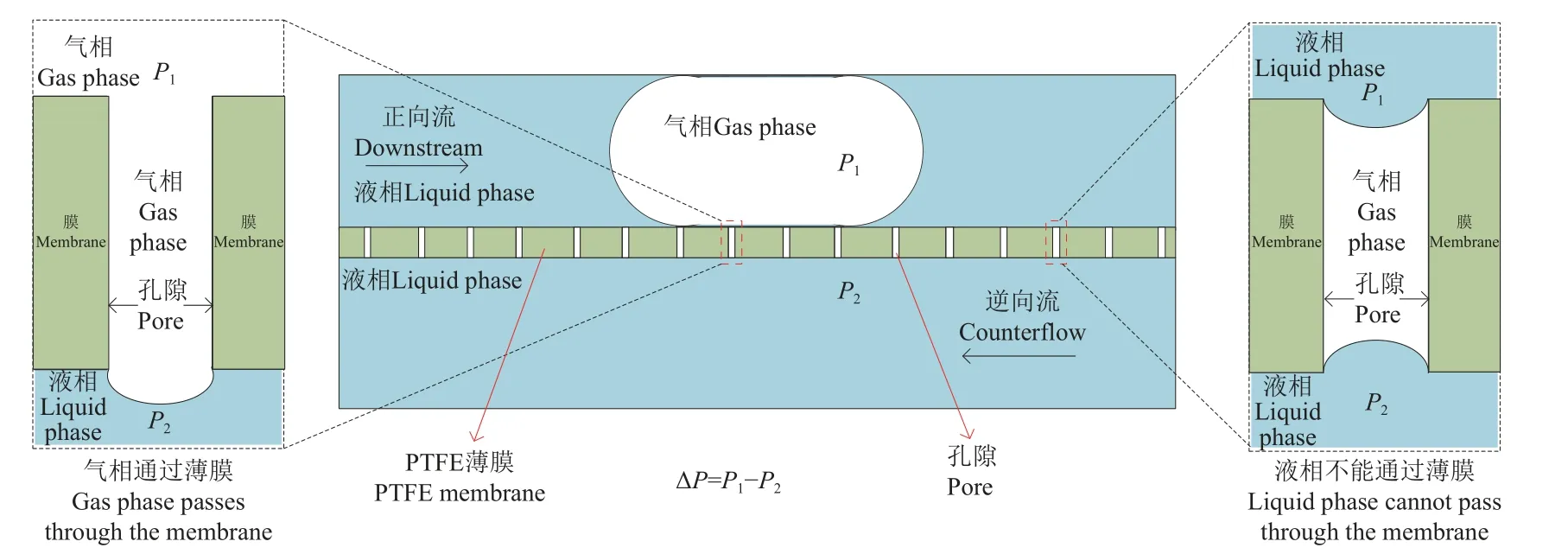

以上試驗結果表明相分離結構可以強化細通道的傳熱能力,所以有必要對其強化機理進行分析。由于PTFE 多孔薄膜具有疏水性,液相穿過薄膜時需要較大的毛細壓力,而氣相在薄膜兩側壓力差作用下可以相對容易地通過薄膜。為避免液相穿過薄膜,薄膜兩側壓力差不能超過液相泄露壓力ΔPleak,ΔPleak可根據Laplace-Young 方程計算:

式中γ為液相表面張力,N/m;θ為液相在多孔薄膜上接觸角,(°);rmax為多孔薄膜最大孔徑,m。

計算得到ΔPleak為104.06 kPa,而本試驗工況下薄膜兩側最大壓力差為11.67 kPa,所以液相不會穿過PTFE多孔薄膜。如圖14 所示,液相在表面張力的作用下不會通過薄膜,而是在孔隙處形成彎月面,氣相能夠順利通過薄膜,從而實現氣液相分離。

圖14 氣液相分離原理Fig.14 Principle of gas-liquid phase separation

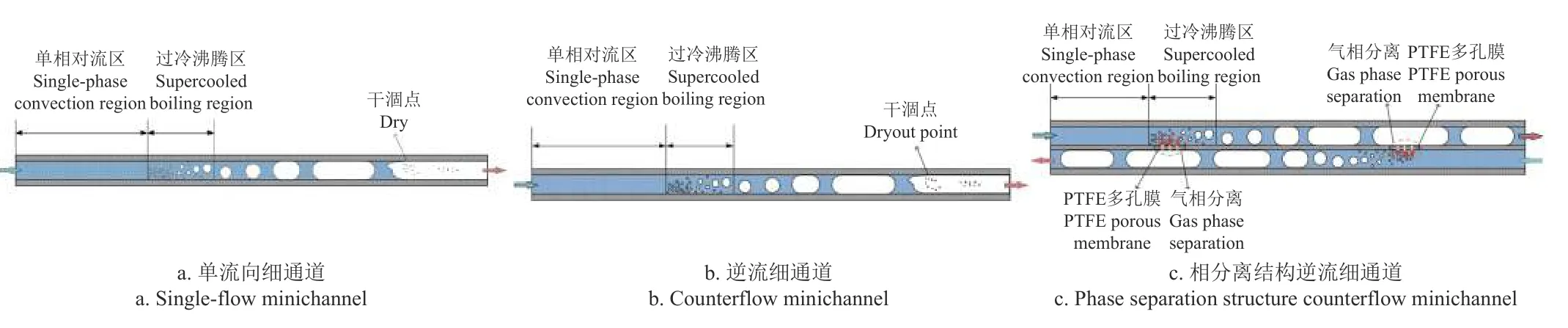

圖15 為氣相分離強化傳熱機理示意圖,對比了單流向、平行逆流和相分離結構平行逆流細通道的傳熱過程。圖15a、15b 分別為單流向與平行逆流細通道的傳熱過程示意圖,單流向細通道沿流動方向壁面溫度梯度較大,氣泡在通道內膨脹速率過快會阻礙下游的液體供給,在通道下游產生干涸點,降低細通道的壁面溫度均勻性和傳熱效率。而平行逆流細通道可以通過相鄰通道間的溫度補償緩解通道下游出現干涸的問題,提高細通道的均溫性,但在高熱流密度工況下通道下游受限氣泡呈拉長狀,強化傳熱效果有限。

圖15 氣相分離強化傳熱機理Fig.15 Enhanced heat transfer mechanism for gas-phase separation

圖15c 為相分離結構平行逆流細通道的傳熱過程示意圖,在前半周期內,正向流通道下游區域薄膜處工質的壓力大于逆向流通道上游區域薄膜處工質的壓力,受到薄膜兩側的壓力差作用,正向流通道下游區域內受限氣泡經過PTFE 疏水多孔膜排入至逆向流通道上游區域,逆向流通道上游區域的單相段長度減小,更早地進入過冷沸騰區,而正向流通道下游區域因為氣相排出受限氣泡長徑比減小,可以避免細通道下游區域發生干涸的現象,提高細通道的傳熱效率,減小加熱壁面的過熱度,提升細通道的均溫性。同理,在后半周期逆向流通道下游區域薄膜處工質的壓力大于正向流通道上游區域薄膜處工質的壓力,逆向流通道下游區域內受限氣泡排入至正向流通道上游區域,逆向流通道下游區域內受限氣泡長徑比減小,正向流通道上游區域的單相段長度減小,相分離結構作用下細通道整體換熱能力提升。與SPS1 通道相比,SPS2 通道排氣孔數量更多,受限氣泡與PTFE 疏水多孔膜接觸面積更大,由達西定律可知,在相同壓力差條件下,氣泡與多孔膜的接觸面積越大,經多孔膜分離的氣相體積通量越大,故SPS2 正向流通道受限氣泡長徑比減小程度更大,其逆向流通道也更早進入過冷沸騰區,兩相分布改善效果更為顯著,強化傳熱效果更明顯。

3 結論

本文在帶有不同相分離結構的雙向逆流細通道內進行了流動沸騰試驗,研究高低壓切換周期和不同相分離結構對細通道傳熱特性和均溫性的影響規律,得到以下結論:

1)本試驗工況下,通過對比不同高低壓切換周期下少孔細通道SPS1、多孔細通道SPS2 的局部飽和沸騰傳熱系數和總壓降,得到120 s 切換周期時的局部飽和沸騰傳熱系數最高,總壓降最低,高低壓切換周期存在最佳值。

2)相分離結構主要對兩相流區域起強化傳熱作用,在ONB 點前不同相分離結構細通道的傳熱曲線差異不大,而在ONB 點之后,SPS1、SPS2 通道的壁面過熱度更小。熱流密度為130.60 kW/m2,質量流量為121.25 kg/(m2·s)時,無孔細通道SPS3 最大壁面過熱度最高、少孔細通道SPS1 次之,多孔細通道SPS2 最低。局部飽和沸騰傳熱系數隨著相分離結構排氣孔數的增加而增大,本試驗工況下,SPS1、SPS2 通道較SPS3 通道的局部飽和沸騰傳熱系數最高增大了18.87%、26.65%。

3)相分離結構可以改善細通道內的溫度波動,進而提高細通道沿程壁面溫度均勻性,在兩相區,排氣孔數逐漸增多的SPS3、SPS1、SPS2 通道的沿程壁面溫度標準差依次降低,沿程壁面溫度均勻性依次升高。質量流率為121.25 kg/(m2·s),熱流密度為103.54 kW/m2時,SPS1、SPS2、SPS3 通道的沿程壁面溫度標準差分別為3.3、3.0、3.7℃,少孔細通道SPS1、多孔細通道SPS2 沿程壁面溫度標準差比無孔細通道SPS3 降低10.81%和18.91%。

4)相分離結構能夠減小受限氣泡長徑比并影響通道內的流型轉變,從而強化傳熱。多孔細通道SPS2 受限氣泡長徑比減小程度大于少孔細通道SPS1,熱流密度為90.31 kW/m2,質量流量為121.25 kg/(m2·s)時,在細通道拍攝窗口范圍內,SPS1、SPS2、SPS3 通道下游區域受限氣泡單位時間長度變化比率分別為-118.71、-158.16和122.45%/s。