基于RBF神經網絡的雙色LOGO塑件成型工藝優化

張君 黃瑤 周甫芝 王雷剛*

(1.江蘇大學材料科學與工程學院,江蘇 鎮江,212013;2.丹陽凱新精密模具有限公司,江蘇 鎮江,212132)

隨著人們對汽車外觀美感要求的提高,越來越多的雙色注塑件被應用于汽車外飾系統和燈光系統。這類塑件加工后容易出現氣泡、縮痕、翹曲變形等質量問題[1-3]。

大量學者就如何消除注塑缺陷做了相關研究:楊建強等[4]利用計算機輔助工程(CAE)軟件和多目標參數優化方法得到了非均勻壁厚塑料制件的最佳質量;張魯濱等[5]以某塑料葉輪為研究對象,建立了基于反向傳播(BP)神經網絡的注塑件翹曲預測模型,并采用平均影響值(MIV)算法將模型預測的相對誤差由13%降至7%;雷繼梅等[6]以高光三色汽車尾燈燈罩為研究對象,基于不完全因子試驗設計建立了塑件翹曲量與工藝參數之間的響應模型,運用此模型進行注塑工藝參數優化,試生產后得到了變形量小、質量較好的產品;Kumar D 等[7]采用遺傳算法優化注塑工藝參數,提高了產品的質量。

下面以某汽車貫穿燈LOGO 塑件為研究對象,先通過正交試驗和CAE 軟件模擬仿真得到模擬結果,再基于徑向基函數(RBF)神經網絡建立了塑件質量指標與注塑工藝參數之間的函數關系模型,得到了最優參數組合,提高了產品質量。

1 模流分析方案建立

1.1 塑件結構及材料分析

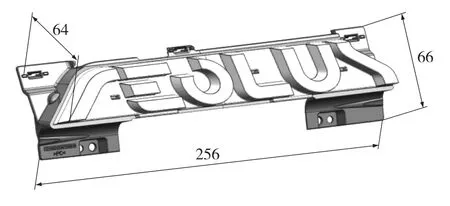

貫穿燈LOGO 塑件如圖1所示。外形尺寸為256 mm×66 mm×64 mm。原料為聚碳酸酯(PC),前面白色部分為第一射,屬于厚壁件;后面灰白色部分屬于第二射。第一射部分壁厚較大且不均,注塑過程中容易產生氣泡、縮痕等缺陷。灰白色部分含有較多卡扣,用于將塑件固定在貫穿燈內裝飾框上,要求較高的裝配精度。

圖1 貫穿燈LOGO 塑件示意(單位:mm)

1.2 初步模擬

先將三維模型與澆注系統導入CADdoctor軟件中進行修復,修掉細小圓角,提升網格質量;再將修復好的模型導入Moldflow 軟件中劃分3D 網格,分析類型為重疊注塑,分析程序選擇“填充+保壓+第二部分填充+第二部分保壓+翹曲”,劃分網格后定義澆口位置;最后根據系統推薦工藝進行注塑模擬,得到的翹曲值(W)為1.857 mm,縮痕指數(S)為8.260%。

2 正交試驗設計

2.1 成型工藝選擇及試驗

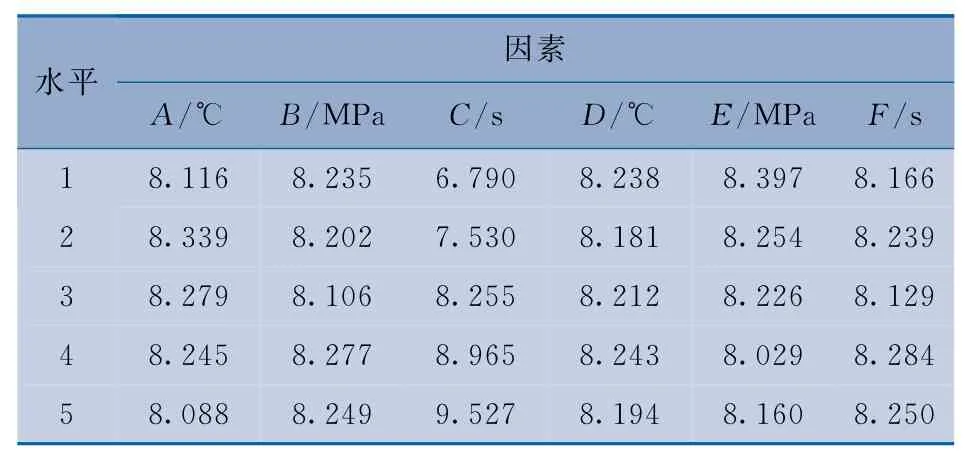

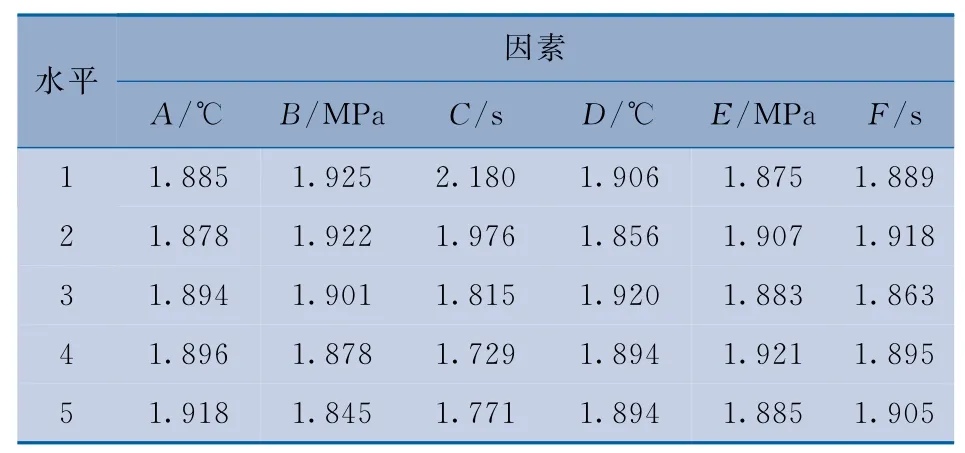

設計正交試驗的因素和水平需要根據產品的結構、材料的屬性和研究目標來確定。第一射塑件是厚壁件,容易產生縮松縮孔等缺陷;二射是薄壁件,容易產生翹曲缺陷,且裝配精度要求高。因此,以第一射塑件的S和W為優化目標。對塑件質量影響較大的因素如下:第一射的熔體溫度(A/℃)、保壓壓力(B/MPa)、保壓時間(C/s);第二射的熔體溫度(D/℃)、保壓壓力(E/MPa)、保壓時間(F/s)。根據初步模擬時軟件推薦的工藝參數,確定其水平范圍,然后采用CAE 軟件進行模擬。正交試驗因素及水平如表1所示,正交試驗如表2所示。

表1 正交試驗因素及水平

表2 正交試驗

2.2 試驗結果分析

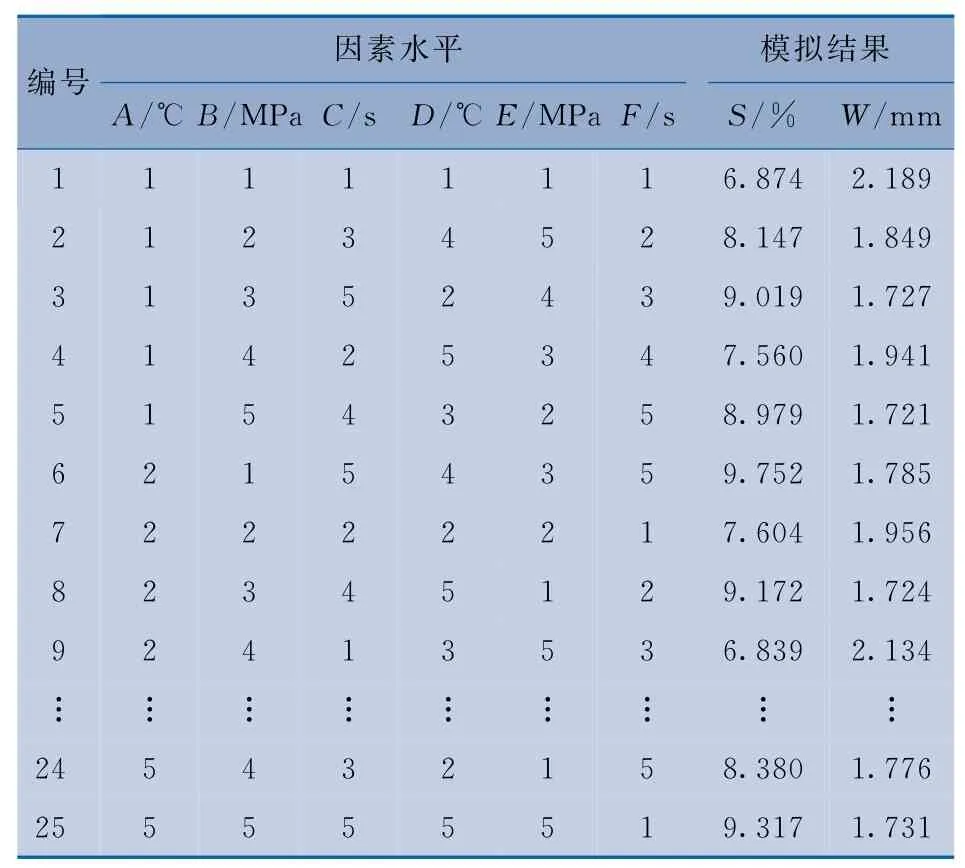

表3和表4分別為S及W在各因素水平上的均值。

表3 S 均值%

表4 W 均值mm

由表3和表4可以看出:獲得最小S的最佳工藝參數組合是A5B3C1D2E4F3,獲得最小W的最佳參數組合是A2B5C4D2E1F3,兩者的最優參數組合不同。為了同時獲得較小的S和W,需要進行多目標參數優化。

3 模型建立

3.1 建立RBF神經網絡模型

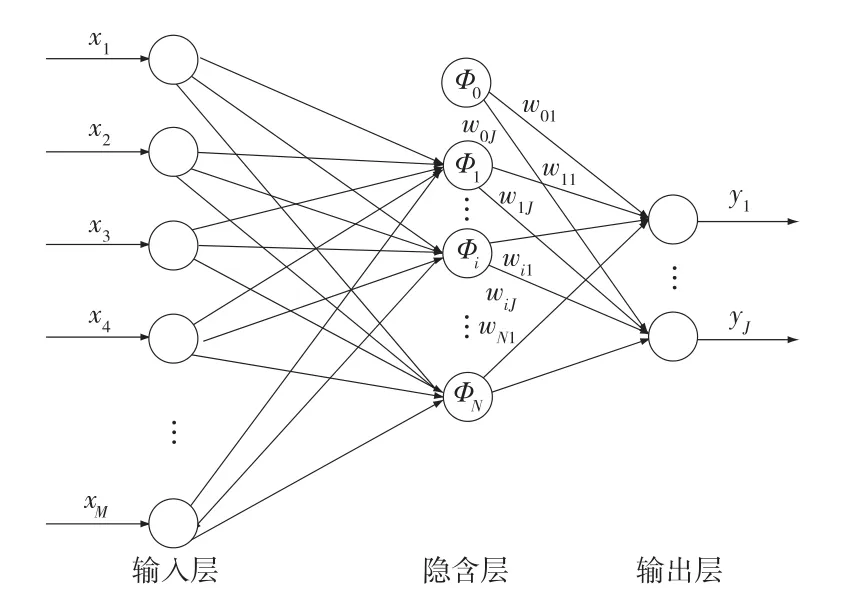

優化目標和注塑工藝參數之間為非線性關系,可以用RBF神經網絡建立3層神經網絡,將非線性問題轉變為線性問題,其結構如圖2所示,其中,閾值Φ0恒等于1,假設神經網絡輸入層為M維,隱含層為N維,輸出層為J維。具體過程如下:先隨機選擇訓練樣本(xk)作為基函數的中心,求解出所選中心之間距離的最大值(dmax);再將樣本向量輸入隱含層節點中,計算樣本向量與基函數中心的距離,將該距離值帶入徑向基函數(通常為高斯型函數)解算后得到隱含層的輸出(Φi);最后將各隱含層的輸出與相應的權值(wij)相乘,進行線性組合,得到最終的輸出層(ykJ)[8]。

圖2 廣義徑向基神經網絡結構示意

3.2 RBF神經網絡的訓練與檢驗

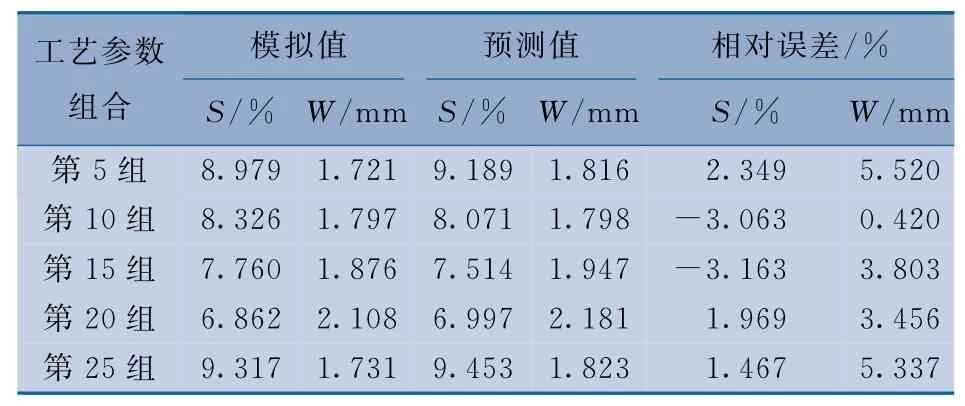

以第5,10,15,20,25組工藝參數組合為測試樣本,其余20 組工藝參數組合為訓練樣本。在MATLAB中調用newrb 函數建立RBF 神經網絡,均方根誤差設置為1.0×10-5,擴散速率設置為100,最大神經元個數設置為25,用訓練樣本數據訓練出神經網絡模型,訓練完畢后,用挑出的5組數據對神經網絡模型進行可靠性測試,結果如表5所示。

表5 測試結果

由表5可以看出,預測值與模擬值非常貼近,相對誤差均小于6.000%。

RBF神經網絡模型精確度的評價指標還包括均方根誤差(RMSE)和決定系數(R2),計算公式如下所示:

式(1)和式(2)中:n為試驗次數;ˉy為模擬平均值;xi為預測值;yi為模擬值。

當RMSE越接近0、R2越接近1時,RBF神經網絡模型越精確。經計算可得:RMSE(S)=0.203 0,R2(S)=0.956 4;RMSE(W)=0.077 4,

R2(W)=0.945 5。表明建立的RBF 神經網絡模型非常精確。

4 參數優化與生產驗證

尋優算法采用非支配排序遺傳算法(NSGA),過程如下:首先在設定的參數范圍內隨機生成數組工藝參數作為父代種群,然后將其帶入函數模型,得到相應的2個目標值,比較每組工藝參數目標值之間的大小,得出每組工藝參數之間的支配關系,再根據支配關系將每組工藝參數分配到相應的序列,計算每層序列中目標值的擁擠度,之后隨機選擇序列小且對應目標值擁擠度大的工藝參數進行交叉變異操作,得到子代工藝參數,再計算子代工藝參數對應的目標值,然后將父、子代工藝參數合并得到新種群,再對新種群進行非支配排序和擁擠度計算,最后選擇序列小、對應目標值擁擠度大的工藝參數作為新父代進入下一個循環,直至最大循環次數終止循環。

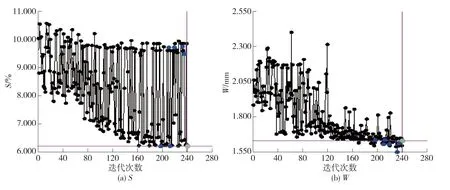

將徑向基神經網絡模型集成到Isight軟件的優化模塊中,設定好工藝參數的上下限,每代種群的個數設置為12個,總共迭代20代,尋優后的結果如圖3所示。

圖3 尋優結果

由圖3可以看出:迭代至最后一個工藝參數時取得最優值,對應工藝參數為:A為288.30℃,B為3.58 MPa,C為6 s,D為300 ℃,E為2.8 MPa,F為12.9 s,S為6.215%,W為1.631 mm。

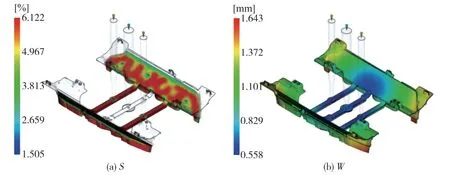

將該組優化參數在Moldflow 軟件中進行模擬分析,模擬結果如圖4 所示,可得:S為6.122%,W為1.643 mm,可以看出模擬值與預測值偏差較小,數據吻合度較高。

圖4 模擬結果

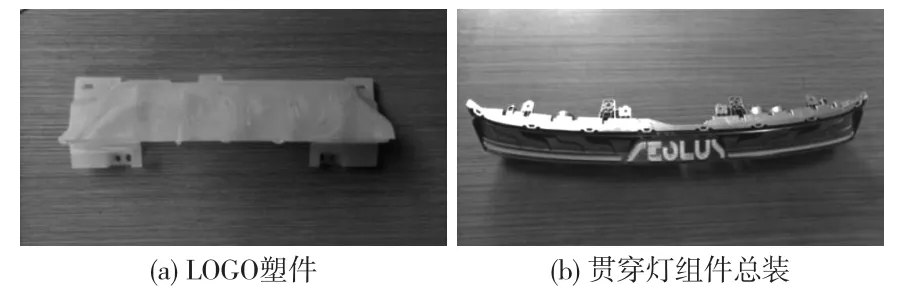

將優化后的工藝參數應用于實際生產,得到的產品如圖5所示。從圖5可以看出,產品表面光滑,無氣泡和縮痕等缺陷,S和W均滿足要求。

圖5 產品示意

5 結論

設計了正交試驗,根據得到的試驗樣本構建了RBF 神經網絡模型,基于該模型得到的遺傳算法優化結果和模流分析結果基本吻合。對優化結果進行生產驗證,所得產品能夠與貫穿燈其他組件無阻礙裝配,表明基于正交試驗設計與RBF 神經網絡模型的雙色厚壁塑件工藝參數優化方法切實有效。