厚煤層綜放工作面自然發火治理技術研究

張 斌 華 帥

(安陽市主焦煤業有限責任公司,河南 安陽 455141)

1 工程概況

安陽市主焦煤業公司位于安陽礦區北部倫掌鄉內,產能60 萬t/a。2308 工作面位于23 采區北翼,主要開采二疊系山西組下部二1 煤層,煤層厚4.0~6.5 m,均厚6.0 m,煤層結構簡單,局部地區含2 層夾矸。工作面走向長678.8 m,傾斜長140.3 m。

2308 工作面采用走向長壁后退式綜采放頂煤采煤方法,采用U 型通風方式,上行通風,工作面有獨立通風系統,新鮮風經工作面回入采區回風巷,通過風井排至地面,工作面風量為1050 m3/min。工作面絕對瓦斯涌出量為4.2 m3/min,原始瓦斯含量為5.864 8 m3/t,采用高位鉆孔、埋管抽放或采空區抽放、淺孔抽放等方法防止瓦斯超限。煤塵具有爆炸性,爆炸指數19.26%。煤層自燃傾向性為Ⅲ類不易自燃。

2 2308 工作面煤自燃特性參數測試與分析

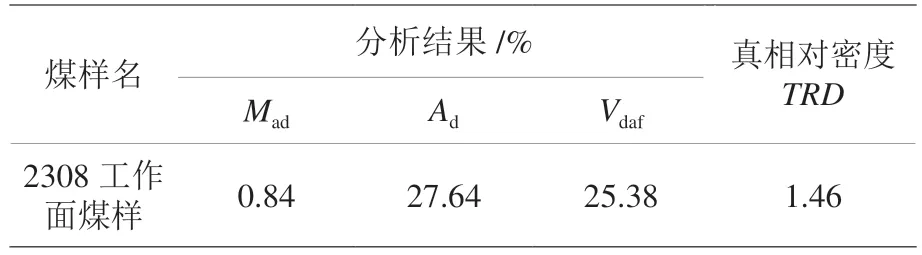

對主焦煤業23 采區2308 工作面進行煤樣測試分析,測試結果見表1。

表1 工業分析測試結果

在實驗室對煤樣進行程序升溫控制測試,得出2308 工作面煤層煤自燃預測預報指標:2308 工作面煤層工作面指標氣體以CO 為主,高溫之后輔以C3H8、C2H4、C2H2掌握煤炭自燃情況;CO 的出現說明煤已經發生氧化反應,C3H8出現表明煤溫已經達到110 ℃以上,C2H4出現表明煤溫已經達到150℃以上,C2H2的出現說明煤溫至少已經超過220 ℃,此時應采取積極防滅火措施。

基于氧化動力學方法實驗,得到2308 工作面煤樣罐出口氧氣濃度和交叉點溫度分別為20.75 %和201.6 ℃,根據煤自燃傾向性綜合判定指數計算公式計算得出了2308 工作面煤樣氧化動力學判定指數I 為1 216.9,建立氧化動力學判定指數與絕熱氧化時間之間的關系,計算得到該煤層的最短自然發火期為90.78 d。

利用熱重分析儀對2308 工作面煤樣進行不同加熱速率條件下的熱重實驗,分析表明:實驗煤樣升溫氧化過程可劃分為失水失重階段、氧化增重階段、燃燒失重階段,分析得出了實驗煤樣的臨界溫度、干裂溫度、增重極值溫度、著火溫度和失重極大值溫度等。

計算得到2308 工作面煤樣的失水失重階段、氧化增重階段、燃燒失重階段的活化能分別為38.78 kJ/mol、63.87 kJ/mol、114.31 kJ/mol。計算結果表明,2308 工作面煤樣熱重實驗各階段的活化能不高,自燃等級鑒定為Ⅲ級自燃,但是如果通風條件適宜且蓄熱條件較好時,主焦煤業2308 工作面采空區浮煤與氧氣的反應就會加快,使得熱量集聚發生自燃,因此需要對2308 工作面煤自燃采取防火措施。

3 2308 工作面煤自燃綜合防治技術

3.1 堵漏風防治采空區煤自燃技術

針對主焦煤業公司2308 工作面的實際情況,著重從漏風控制方面進行采空區煤自燃研究[1-2],實現采空區漏風的有效處理。

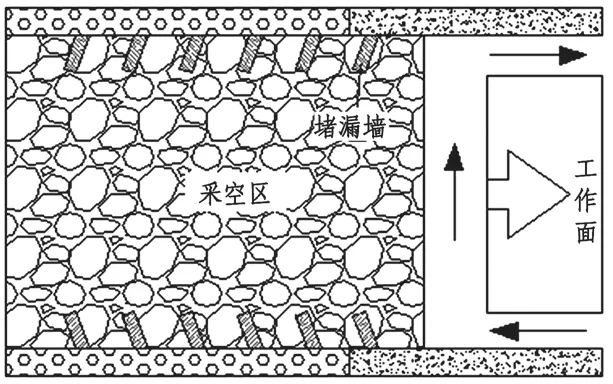

堵漏風防治方案:隨著2308 工作面的回采,在上下順槽堆砌堵漏墻,堵漏墻用袋子裝填矸石進行堆砌,袋子之間用矸石充填。每間隔5 m堆砌一座,厚度0.6 m,寬度為巷道寬度,增加采空區后部漏風風阻。為避免風流在上下隅角產生渦流,堵漏墻與回采方向成鈍角,角度160°左右。堵漏墻在工作面上下順槽的封堵如圖1。

圖1 上下順槽袋墻封堵示意圖

3.2 噴灑阻化液預防采空區自然發火技術

針對2308 工作面煤自燃的情況,采取噴灑阻化液預防采空區自然發火的技術方案,從阻化劑選擇、防滅火系統選擇、防滅火參數、噴灑工藝等方面進行論述。

3.2.1 阻化劑選擇

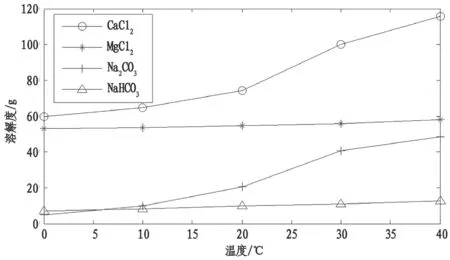

試驗表明:水玻璃、氫氧化鈣、純堿、小蘇打、鹽類(CaCl2、MgCl2)等阻化劑對2308 工作面煤樣在空氣下氧化有明顯抑制作用和降低煤氧化活性作用。阻化劑溶解度曲線如圖2。

圖2 阻化劑溶解度曲線

綜合分析礦井實際情況,選用在水中有較高溶解度、來源廣泛、經濟成本低的CaCl2,作為噴灑或注入2308 工作面煤層的阻化劑。

3.2.2 噴灑阻化液防滅火系統的選擇

2308 工作面選用移動式噴灑壓注系統,儲液箱和注液泵安裝在平板車上,放置在2308 工作面的平巷中,距工作面30 m 左右,經過輸液管路將阻化劑輸送到工作面進行噴灑。

3.2.3 噴灑阻化液防滅火參數的確定

1)噴灑阻化液時機及阻化液濃度和密度確定

阻化劑應每班噴灑1 次,噴灑阻化劑的作業人員必須站在頂板支護完好和上風側方向的區域。煤炭自燃前隨著緩慢氧化釋放出熱量,并釋放CO、CO2、CH4等氣體,自燃指標氣體實驗可得出2308工作面煤層煤自燃指標氣體,根據現場指標氣體濃度的變化增減噴灑阻化劑的次數及時間。阻化劑濃度暫定控制在20%,阻化劑密度為1.11 t/m3,后期可根據阻化效果進行調整。

2)阻化液噴灑量計算

2308 工作面阻化劑噴灑量應按式(1)計算:

式中:V為噴灑量,m3/d;Qy為噸煤用液量,一般取0.04~0.06 m3;η為工作面丟煤率,取7%;ρc為煤的容重,取1.4 t/m3;L為工作面傾斜長度,取140.3 m;H為工作面煤層高度,取6 m;S為工作面日推進度,取1.8 m/d。

將以上參數代入式(1)可得:V=Qy·η·ρc·L·H·S=0.05×0.07×1.4×140.3×6×1.8=7.425 m3/d。2308 工作面每日噴灑阻化液量為7.425×1.11=8.242 t/d=8242 kg/d,預計2308 工作面每日所需阻化劑為8242×20%=1648 kg。

3.2.4 阻化液噴灑工藝

阻化液噴灑工藝如圖3 所示,自制2 個攪拌水箱,每個攪拌水箱容積在1 m3左右,阻化液噴灑泵和水箱都安裝在平板車上,接通工作面的供水管路按比例加足清水,配成溶液攪拌均勻后,用阻化劑噴灑泵將阻化液沿順槽和支架鋪設的Φ25 mm 高壓膠管壓至工作面,與Φ13 mm 的膠管和噴槍相連。一臺泵配一支噴槍,從支架間隙向采空區噴灑。

圖3 阻化液噴灑工藝示意圖

結合現場條件,選用WH-24 阻化劑噴射泵2 臺,該泵具有體積小、重量輕、移動方便等特點。能夠滿足主焦煤業2308 工作面噴灑阻化液防滅火的設計要求。

3.3 注氮氣防治采空區煤自燃技術

3.3.1 注氮工藝及參數設計

根據現場條件,2308 工作面回采過程中采用埋管注氮的注氮工藝,如圖4。在工作面的進風側沿煤壁埋設一趟4 寸鋼管作為主注氮管路,從4 寸注氮管路上引出2 寸鋼管作為支注氮管路,當2 寸注氮管路埋入采空區氧化帶與散熱帶的交界部位時開始注氮,同時又埋入第二趟2 寸注氮管路,當第二趟2 寸注氮管口埋入采空區氧化帶與散熱帶的交界部位時向采空區注氮,此時停止第一趟2 寸注氮管路注氮,重新埋設2寸注氮管路,循環至工作面采完。注氮口處先做木垛,高約1 m,然后將注氮管加入木垛空隙中。當停止第一趟2 寸注氮管路注氮時,回收第一二趟注氮管路之間的4 寸鋼管。

圖4 2308 工作面注氮管路

3.3.2 防火注氮參數設計

2308 工作面煤層自然發火等級為Ш 級,2308 工作面防火注氮方式選用間歇注氮。2308 工作面二1煤層防火注氮時機為:1)當上隅角出現一氧化碳且含量向上遞增達到2.4×10-5時,立即注氮防火;當含量波動變化,只需達到2.4×10-5時,也必須立即注氮防火。2)當工作面旬推進度<15 m 或月推進度<50 m 時,必須及時注氮,至工作面推進度大于或等于防火合理推進度時停止注氮。3)當工作面測溫地點的溫度出現下列情況立即注氮防火:45℃≤采空區溫度<70 ℃,或40 ℃≤上隅角溫度<45℃。4)撤架時,只要進入采空區氧化帶與窒息帶交界處的煤炭達到發火期,無論工作面是否有發火征兆,均應及時注氮防火。5)巷道高溫煤炭放入到采空區時,必須立即注氮,一直注到將高溫煤炭甩入窒息帶。

2308 面注氮口暫定為進風側距離工作面40 m位置,制氮裝置為DM-600 煤礦用移動式膜分離制氮裝置,最佳注氮流量可選擇為350~500 m3/h。根據2308 工作面現場注氮效果,可適當提高或降低注氮量。

4 治理效果分析

在2308 工作面接續2309 運輸巷施工觀測鉆孔10 個,鉆孔間距20 m,1#鉆孔距工作面12 m 位置,2#~10#鉆孔依次施工。2308 工作面煤自燃綜合防治技術治理6 個月后,連續30 d 取鉆孔氣樣進行分析。結果表明:2308 工作面采空區內CO 濃度在(0~4.5)×10-6范圍,2308 工作面CO 濃度為0;2308 工作面采空區氮氣濃度84.2%~90.4%,甲烷濃度0.24%~1.73%范圍。綜上所述,2308 工作面開采期間CO 濃度未出現異常變化,未出現自燃升溫跡象,有效消除了浮煤的自然發火隱患,自然發火治理效果顯著,保證2308 工作面開采安全。