煤礦帶式輸送機糾偏裝置優化應用

張攀峰

(山西省長治經坊煤業有限公司,山西 長治 046000)

1 概述

經坊煤礦605 運輸順槽位于井田六采區,北側鄰近3-606工作面(未掘),南側、東側鄰近井田邊界,西側與六采區軌道、回風巷相連通。

605 運輸順槽掘進長度為543 m,巷道斷面規格為寬×高=4.5 m×2.5 m,巷道掘進煤層為3#層,平均厚度為5.5 m,平均傾角為6°。順槽沿3#煤層底板進行掘進,截至2022 年3 月14 日巷道已掘進240 m。巷道采用綜合機械化掘進工藝,采用EBZ200 型掘進機掘進,采用SSJ-80 型帶式輸送機運輸,巷道安裝兩套FBD 型局部通風機進行供風。

SSJ-80 型帶式輸送機運輸機頭與盤區帶式輸送機搭接,機尾與轉載機搭接,帶式輸送機采用雙電機驅動,電機功率為45 kW,輸送機最大運輸長度為600 m,帶寬為0.8 m,最大運輸能力為400 t/h。具體技術參數見表1。

表1 SSJ-80 型帶式輸送機主要技術參數表

2 帶式輸送機跑偏特性及機理

605 運輸順槽在前期掘進過程中由于受施工條件、輸送機安裝質量以及糾偏效果等影響,輸送機頻繁出現跑偏現象。

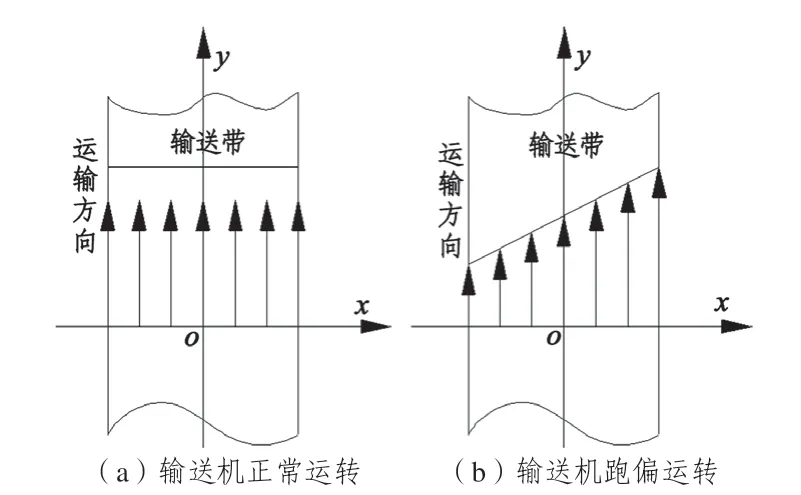

2.1 帶式輸送機跑偏特性

帶式輸送機在正常運轉時滾筒、托輥對輸送帶產生一個恒定的靜摩擦作用力,輸送帶穩定運行時輸送帶中心線與滾筒、托輥軸線相互垂直,輸送帶在中心線方向上受力均勻,如圖1(a)所示,在徑向方向上不受其他作用。當帶式輸送機出現跑偏后,輸送帶運轉方向與設計帶中心線出現水平偏角,跑偏后輸送帶中心線與滾筒、托輥軸線不垂直,滾筒、托輥對輸送帶產生的靜摩擦力不在輸送帶中心線方向上且受力不均,如圖1(b)所示,且在輸送帶徑向方向上產生跑偏分力,導致輸送帶在分力作用下出現跑偏、撕斷現象。

圖1 帶式輸送機非跑偏狀態與跑偏狀態下拉應力分布圖

2.2 帶式輸送機跑偏機理

通過現場對605 運輸順槽內SSJ-80 型帶式輸送機觀察發現,帶式輸送機跑偏主要有以下三方面原因:

1)輸送機安裝質量差。605 運輸順槽掘進煤層平均傾角為6°,輸送機安裝后傾角大,同時受掘進機掘進影響,造成巷道底板高低起伏,輸送機安裝后輸送帶與滾筒之間無法完全接觸,在運輸過程中輸送帶出現“上跳下竄”現象,導致輸送帶跑偏。

2)物料沖擊影響。605 順槽帶式輸送機機尾與轉載機機頭搭接,搭接高度為1.2 m,巷道掘進機后煤矸通過轉載機下方至輸送機內,由于掘進期間矸石量大,且轉載機機頭處于移動狀態,導致煤矸卸載時位置不固定,對輸送帶產生移動沖擊力,造成輸送帶在徑向產生沖擊分力,導致跑偏現象。

3)糾偏效果差。605 順槽安裝SSJ-80 型帶式輸送機主要通過安裝立式糾偏托輥進行防跑偏。立式糾偏托輥主要由金屬托輥和立式托輥架組成,托輥安裝后與H 架間距為0.4 m,與H 架夾角為60°。當輸送帶跑偏后與托輥接觸控制輸送帶跑偏范圍擴大,傳統糾偏托輥無法對輸送帶產生一個復位糾偏力,而且對于輸送帶小范圍跑偏不起作用,整體糾偏效果差、故障率高且對輸送帶磨損嚴重。

3 帶式輸送機糾偏裝置優化改進

針對傳統糾偏裝置結構簡單、糾偏效果差、故障率高等技術難題,經坊煤礦通過技術研究,決定對605 運輸順槽帶式輸送機糾偏裝置進行優化,安裝了一套電控糾偏裝置及機械糾偏托輥[1-5]。

3.1 糾偏裝置結構組成

3.1.1 電控糾偏裝置結構組成

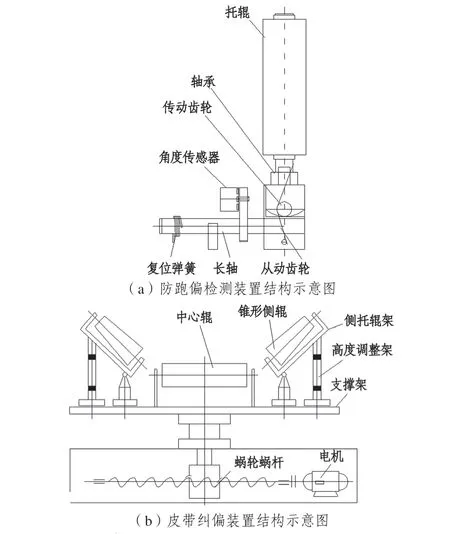

1)電控糾偏裝置主要由輸送帶跑偏檢測裝置和輸送帶糾偏裝置兩部分組成。防跑偏檢測裝置主要由檢測托輥、傳動機構、檢測機構、復位彈簧等部分組成;傳動機構主要由軸承、傳統齒輪、從動齒輪、長軸等部分組成;檢測機構主要由角度傳感器、PLC 控制器等部分組成。如圖2(a)。

圖2 帶式輸送機電控糾偏裝置結構示意圖

2)輸送帶糾偏裝置主要由托輥組、支撐架、糾偏機構等組成。托輥組主要由2 個錐形側輥和一個中心輥組成,托輥組安裝在支撐架上,兩側錐形側輥可通過支撐架調節高度及布置角,如圖2(b)。

3)糾偏機構主要由小型防爆電機、蝸輪蝸桿、傳動軸等部分組成,糾偏機構連接在支撐架下方。防爆電機功率為5 kW,通過處理器與檢測機構中的PLC 控制器連接。

3.1.2 機械糾偏托輥結構組成

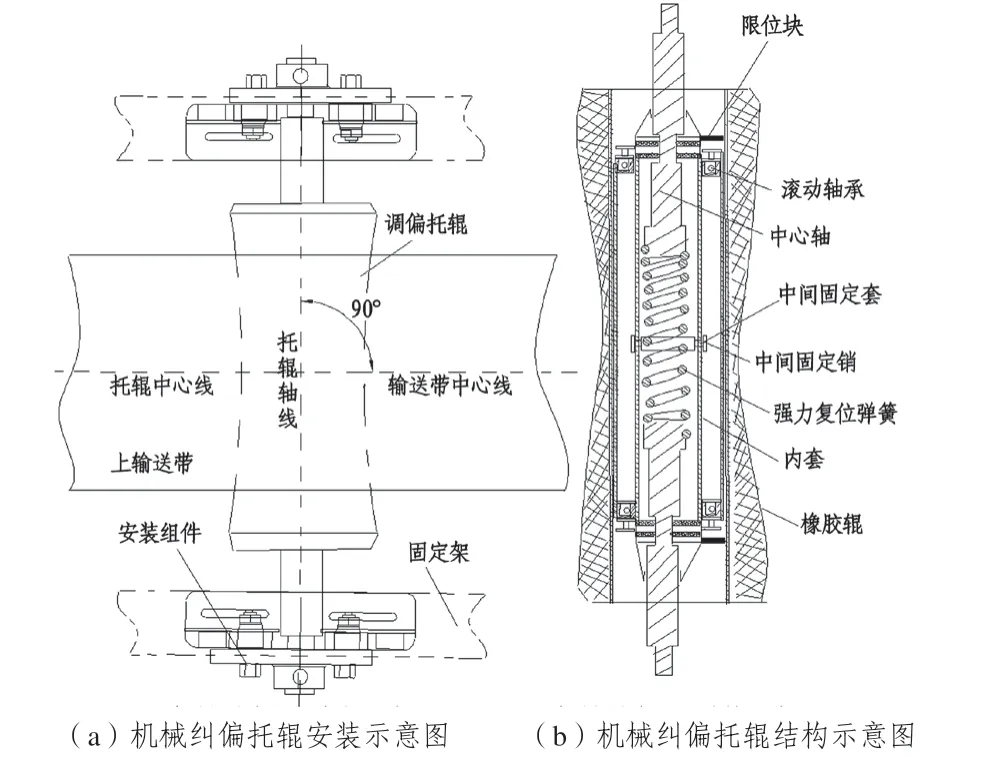

1)機械糾偏托輥主要由固定架、安裝組件、機械橡膠托輥等部分組成。機械橡膠托輥主要由橡膠輥、中心軸承、滾動軸承、固定銷、強力復位彈簧、內套、固定套、限位塊等部分組成。如圖3。

圖3 帶式輸送機機械糾偏托輥結構示意圖

2)橡膠輥長度為1.0 m,直徑為30 mm,外部采用阻燃橡膠包裹。橡膠表層為顆粒結構,增加托輥與皮帶之間靜摩擦力,橡膠輥內部活動連接2 根中心軸,軸承內端連接一根強力復位彈簧。中心軸、復位彈簧安裝內套內部,內套中部安裝固定銷起到限位作用。

3)在橡膠輥兩側安裝限位塊防止中心軸滑落,橡膠輥通過安裝組件安裝在固定架上,固定架安裝在帶式輸送機上皮帶下方。安裝時托輥軸線與輸送帶中心線垂直,托輥中心線與輸送帶中心線重合,如圖3(a)。

3.2 糾偏裝置工作原理

3.2.1 電控糾偏裝置工作原理

1)當帶式輸送機出現跑偏時,跑偏輸送帶與跑偏檢測裝置中托輥接觸,并帶動托輥轉動,托輥通過軸承、傳動齒輪、從動齒輪帶動長軸轉動,然后通過角度傳感器分析托輥旋轉角度,從而計算出輸送帶跑偏量,并將計算結果上傳至PLC 控制器內。

2)PLC 控制器接收數據信號后及時進行處理、分析,并對糾偏裝置中電機下達“開啟”指令,電機開啟后帶動蝸輪蝸桿向輸送帶非跑偏一側傾斜,同時托輥組在軸承帶動下同樣向輸送帶非跑偏一側傾斜,托輥組在傾斜過程中錐形側輥通過擠壓跑偏輸送帶實現輸送帶糾偏目的。

3.2.2 機械糾偏托輥工作原理

通過現場觀察發現,電控糾偏裝置對跑偏量大于0.3 m 的輸送帶糾偏效果好,但是對于小范圍跑偏的輸送帶糾偏效果差,所以可通過安裝機械糾偏托輥進行糾偏。

1)機械糾偏托輥與上輸送帶底部接觸,正常運輸時機械糾偏托輥可作為輸送帶承載件,當帶式輸送機出現下范圍跑偏時,在靜摩擦作用力跑偏輸送帶會帶動橡膠輥向跑偏側水平移動。

2)橡膠輥在移動過程中強力復位彈簧被拉伸,拉伸過程中對橡膠輥施加一個反向復位拉力,橡膠輥水平位移越大,彈簧對橡膠輥產生的復位拉力越大,從而阻止橡膠輥移動,橡膠輥對跑偏輸送帶在徑向產生反向靜摩擦力,從而實現輸送帶糾偏復位目的。

3.3 實際應用效果

經坊煤礦對605 運輸順槽SSJ-80 型帶式輸送機糾偏裝置優化后,共計安裝了2 套電控糾偏裝置以及8 個機械糾偏托輥,通過6 個月實際應用:

1)降低了跑偏事故率。統計發現巷道掘進前期共計出現輸送機跑偏28 次,跑偏導致斷帶事故7起,電機燒毀事故1 起,輸送機機身跑偏倒架事故4 起,造成經濟損失達20 余萬元,跑偏事故率占總機電事故率的17%。而糾偏裝置優化后,巷道在后期掘進過程中帶式輸送機共計出現跑偏4 次,發生2 起輸送帶跑偏撕帶事故,未發生倒架、電機燒毀事故,輸送機跑偏事故率降至3%以下,設備維修費用減少了17.8 萬元。

2)降低裝置故障率。傳統糾偏托輥糾偏時輸送機每30 m 需安裝一組,共計安裝18 組,安裝數量多,每天檢修班需安排3 人對糾偏托輥進行更換維護,勞動作業強度大,而且糾偏托輥易磨損,平均每月需更換20~30 組糾偏托輥,故障率高。優化后糾偏裝置僅需安裝2 套即可,裝置自動化水平高,每天只需1 人操控維護即可,降低了勞動作業強度,而且優化后裝置在后期使用時只更換了5 根錐形側輥,裝置故障率低。

4 結語

經坊煤礦對SSJ-80 型帶式輸送機糾偏裝置優化后,與傳統糾偏裝置相比,電控糾偏裝置自動化水平高、糾偏效果好,糾偏過程中無需人工干預,勞動作業強度小;機械糾偏托輥結構簡單,可對小范圍跑偏的輸送帶實現糾偏復位作用,與電控糾偏裝置相互配合,可適用于不同型號的帶式輸送機中,應用領域廣,對帶式輸送機起到了預期糾偏效果,具有推廣應用價值。