蘭炭基柱狀活性炭的制備及性能研究

王小芬,馮玉琦

(1.陜西能源職業技術學院,陜西 咸陽;2.西安電子科技大學,陜西 西安)

引言

蘭炭在生產、運輸、存放的過程中會產生粒徑小于6 mm 的廢棄蘭炭末[1-2],這部分材料目前主要的用途以集中燃燒為主,不僅綜合利用程度低,而且造成嚴重的環境污染。活性炭吸附性能良好,主要應用在污水處理、食品及藥用脫色處理、脫硫脫硝、空氣凈化等方面[3]。利用加工技術將蘭炭末制成活性炭不僅能延長蘭炭行業的產業鏈,增加其附加值,同時對蘭炭產業形成節能減排的循環經濟模式、實現雙碳目標有著重要的現實意義[4]。

本實驗以蘭炭末為原料,通過對黏結劑、活化劑、助活化劑添加比例及成型工藝的研究,以及對活化溫度、活化時間等工藝參數的調節,制備高強度、高比表面積的蘭炭基柱狀活性炭。

1 實驗

1.1 原料及試劑

蘭炭末,神木泰和煤化工有限公司;黏結劑,陜焦化有限公司;氫氧化鉀、鹽酸、無水乙醇、助活化劑,均為分析純,國藥集團化學試劑有限公司。

1.2 蘭炭基柱狀活性炭制備工藝

將蘭炭末球磨至100 目以下,與黏結劑、活化劑、助活化劑混合均勻后在雙螺桿擠出機上進行擠條成型,得到直徑為4 mm 的成型料,再經過干燥脫水、活化,初步得到柱狀活性炭[5]。然后再經過一次水洗、酸洗、二次水洗、干燥等步驟得到最終產品。

2 結果及討論

2.1 蘭炭基成型料成型工藝分析

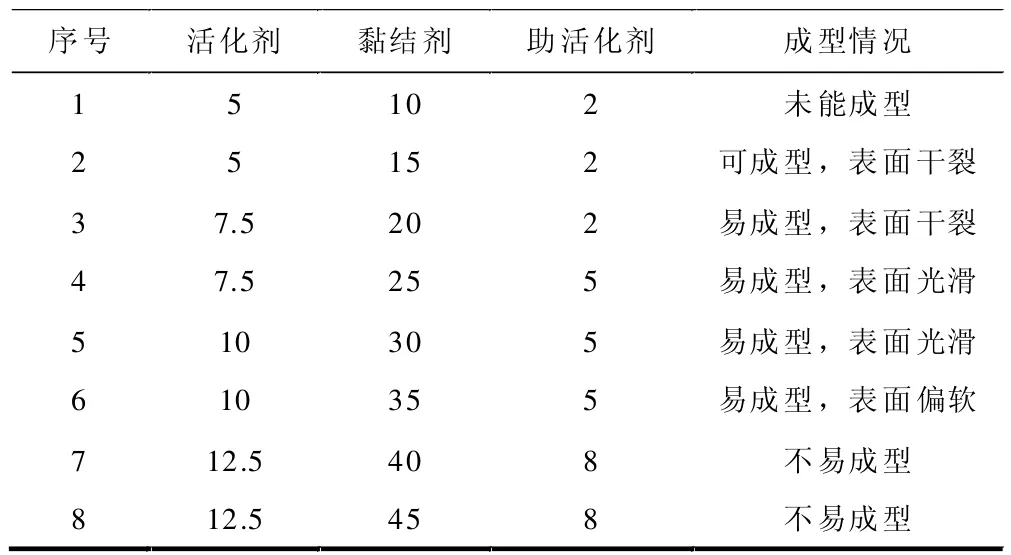

在蘭炭末質量(50 g)一定的情況下,通過調整活化劑、黏結劑及助活化劑的加入量來觀察柱狀活性炭的成型情況,得出最佳的成型工藝參數,具體參數如表1 所示。根據表1 來看,1#未成型,2#和3#雖可成型,但強度不高,表面開裂,將會影響活性炭的轉鼓強度。4#和5#成型良好,表面光滑無開裂。6#依然可以成型,但成型料偏軟,會影響活化料的強度。7#和8#因黏結劑加入過多引起物料偏軟,不易擠壓成型。從經濟成本出發,選擇4#的成型工藝制備柱狀成型料。

表1 柱狀活性炭成型工藝參數及成型情況說明

2.2 成型料活化工藝及吸附性能比較

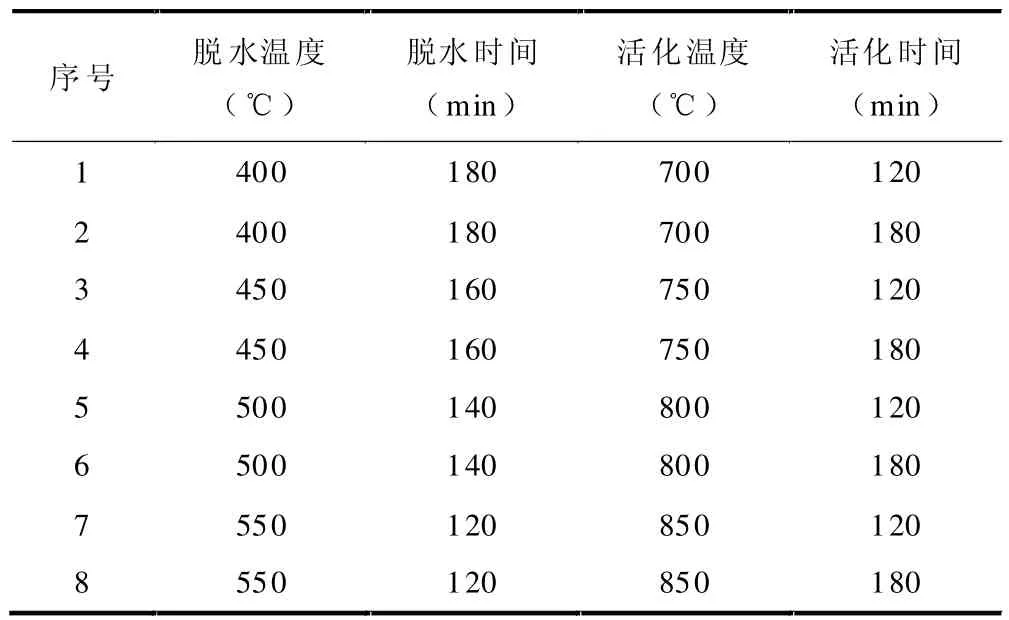

在升溫速率為5 ℃/min,氮氣流量為100 mL/min時,通過調節脫水溫度、脫水時間、活化溫度、活化時間來探索柱狀活性炭的最佳活化工藝條件,具體工藝參數如表2 所示。

表2 柱狀活性炭制備工藝參數

對不同工藝條件下制備的柱狀活性炭進行轉鼓強度、比表面積、吸附值的測定,具體數值如表3。活性炭的吸附性能主要決定于活性炭孔的特征,孔徑<2 nm 為微孔,2 nm≤孔徑≤50 nm 為介孔。通常情況下,微孔以碘吸附值的大小來進行衡量,而介孔則以亞甲基藍吸附值來表征。從表3 可知,活化溫度越高,活化時間越久,活性炭的比表面積就越大,但轉鼓強度會下降。綜合性能比較,7#活性炭的活化工藝既能讓轉鼓強度達90%以上,又能使其比表面積達到1 000 m2/g 以上。同時與市售的活性炭進行對比,強度和吸附值都優于市售的兩款活性炭產品。故選7#樣作為后續柱狀活性炭性能分析的標樣。

表3 不同制備工藝柱狀活性炭的強度與吸附性能比較

2.3 蘭炭粉原料與柱狀活性炭理化性能分析

原料及活性炭理化性能結果如表4 所示。經過活化處理的活性炭H、N、O 元素的含量上升,C 和S 元素的含量有所下降,說明經過高溫活化后,活性炭表面的官能團數量和種類增加。從活化前后的工業分析可看出,柱狀活性炭的灰分和揮發分含量下降明顯,其中灰分下降26.5%,揮發分降低27.1%。主要是因為經過高溫處理,成型料中殘存的揮發分隨載氣排出一部分,同時在后期的酸洗過程中鹽酸發揮一定的除灰作用,最終造成活性炭中固定碳含量和發熱量的升高。

表4 蘭炭粉原料、柱狀活性炭理化性能分析

2.4 柱狀活性炭比表及孔徑結構

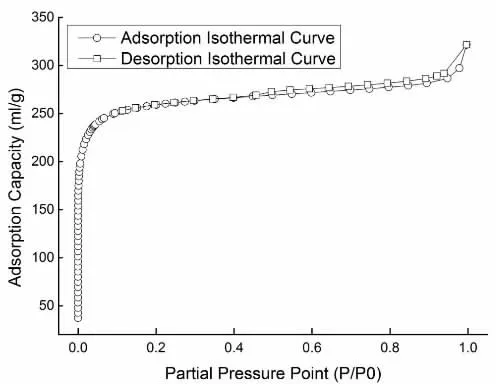

采用美國Micro 公司比表及孔徑分析儀,在77 K、N2吸附、飽和蒸汽壓為1.06 bar,環境溫度25 ℃條件下測定產品的吸附- 脫附等溫線及孔容孔徑分布曲線。如圖1 所示,在吸附量≥267 cm3·g-1,分壓P/P0≥0.45 時,吸附和脫附等溫線并未重合在一起,脫附曲線上移于吸附曲線,發生了滯后現象。BET 多點法測得活性炭的比表面積為1 025.2 m2/g,總孔體積0.497 mL/g,平均孔徑為1.94 nm。

圖1 蘭炭基柱狀成型活性炭等溫吸脫附曲線

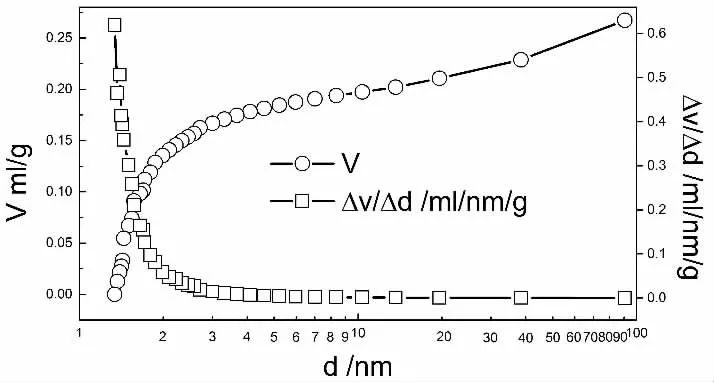

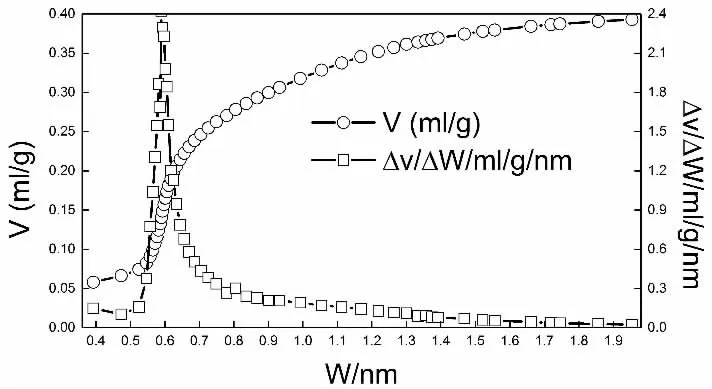

分別采用Barrett-Joyner-Halenda(BJH)吸附法和Horvath-Kawazoe(H-K)法對產品進行了孔徑孔容分析。如圖2 所示,BJH 法吸附(圓筒孔模型,2.0~33.2 nm)測得的中孔體積為0.267 mL/g。活性炭中孔的表征數據為亞甲基藍吸附值(表3),當污染物或吸附物為膠體、低分子有機物、懸浮固體等大分子時,亞甲基藍吸附值越大說明活性炭對這些物質的吸附能力越強;而在H-K 法(P/P0=0.12 673 814)(圖3)中測得微孔體積為0.393 mL/g,平均微孔孔徑為0.624 nm。活性炭微孔的表征數據為碘吸附值(表3),當污染物為甲醛(分子直徑:0.45 nm)、一氧化氮(分子直徑:0.317 nm)、一氧化碳(分子直徑:0.376 nm)、苯(分子直徑:0.48 nm)、氯氣(分子直徑:0.44 nm)、甲烷(分子直徑:0.414 nm)等時,吸附值越大說明活性炭對其吸附能力越強。

圖2 BJH 法微分積分孔體積孔徑分布曲線

圖3 H-K 法微分積分孔體積孔徑分布曲線

2.5 蘭炭末、成型料與柱狀活性炭形貌圖比較

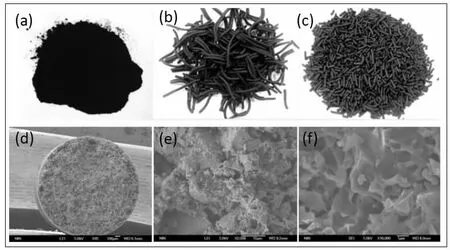

圖4(a)為100 目蘭炭末的圖片,如圖示該蘭炭末為黑色粉狀。圖4(b)為成型料,表面光滑,無裂紋。圖4(c)為活化后的產品,成型性好,無開裂或掉粉現象發生。圖4(d)為單顆活性炭在×45 的掃描電鏡下的SEM斷面全貌圖,圖中無明顯裂紋或溝壑,說明成型性良好,內部無大的氣孔或缺陷,粉末壓制緊實致密。圖4e、4f 為活性炭斷面在×2 000、×10 000 掃描電鏡下的形貌圖,可以看出在活性炭的基底及表面缺陷處出現了大量大小不一、尺寸不等的孔洞。有的孔為開孔,有的孔為閉孔,呈現出蜂窩狀組織,正是這些孔洞結構的出現造就了活性炭超高的比表面積和強大的吸附能力。

圖4

3 結論

(1)以蘭炭末為原料,采用KOH 化學活化法,活化溫度為850 ℃,活化時間為120 min,在氮氣氣氛保護下活化,可制備出強度為93.2%,比表面積為1 025.2 m2/g 的柱狀活性炭。

(2)酸洗過程具有較好的除灰功能,活性炭灰分含量較蘭炭原料下降了26.5%。

(3)通過SEM 分析可知,活性炭的內部產生了大量蜂窩狀的孔洞,提高了蘭炭的吸附性能。