丙烷脫氫丙烯分離系統優化設計研究

齊劍舸(天津渤海石化有限公司,天津 300452)

0 引言

隨著近年來丙烷脫氫技術的發展,對丙烷的需求量越來越大,生產成本也越來越低,丙烷脫氫制丙烯的應用前景也越來越好。當前,丙烷的工業生產過程包括反應、產物壓縮、低溫分離、產品精制等多個方面,壓縮低溫分離是整個生產過程的重要組成部分,而產品壓縮機、丙烯制冷機、乙烯制冷機的“三機”能源消耗在整個生產過程中所消耗的能源總量的70%~80%。通過系統優化,可以進一步降低能耗,促進行業發展。

1 丙烷脫氫丙烯分離技術流程

丙烷脫氫制丙烯工藝一般可分成原料預處理、脫氫反應、產品壓縮干燥、低溫分離和產品提純,其中包含脫乙烯等化學成分。反應器出口材料的壓強一般是微正壓(或負),即需要從壓氣機向下游產物進行加壓所需要的壓強,而在計算壓氣機的出氣壓力時,必須考慮制冷方式、丙烷/丙烯收率、氫氣使用者要求的壓強和運行成本等方面的考慮,尋求一個最優的平衡。而在低溫下進行的主要是將氫氣、CH4等從輕烴中剝離出來,盡量回收更多的丙烷和丙烯。通常情況下,壓力越高、溫度越低,越有利于油氣的分離,而在較低溫度下,氣體中的丙烷和丙烯夾持越小,則越能得到濃度越高的氫。為了獲得更好的分離結果,降低了下游產品蒸餾裝置的負載,一般采用-100~-90 ℃溫度區間。在這個范圍內,可以選用丙烯+乙烯級聯制冷、丙烯預冷+混合制冷和丙烯預冷+富氫膨脹制冷。

(1)丙烯+乙烯級聯制冷。丙烯和乙烯級聯冷凍是石油化工行業中普遍采用的一種冷凍方法。乙烯和丙烯經過相應的壓縮機進行壓縮,依次進行降溫和凝結,并在一定的壓強下進行閃蒸,從而為冷凍室輸送不同的冷媒。從理論上講,在冷量利用率的基礎上,隨著瞬發級數的增多,冷卻的溫度等級的增大,冷卻的利用率也會隨之提高。但是,相應的設備投入也會隨之增大,運行也會變得更加復雜。丙烯和乙烯級聯冷卻工藝,CWS和CWR則是對循環水的上水和回水的處理。在此過程中,產物氣體通過循環水、13 ℃的丙烯升溫到16 ℃,再送入分子篩的脫水層,再將脫水后的產物氣體(水分的露點降到-70 ℃)送入冷凍箱中逐漸降溫到-95 ℃。在這個工藝中,丙烯制冷劑的溫度為13、0、-38 ℃,而乙烯制冷劑的溫度為-65、-100 ℃。

(2)丙烯預冷+混合制冷。混合制冷法(MRC)是基于串聯法技術發展起來的一種新型制冷法,它利用碳氫化合物(例如:N2、C1、C2、C3、C4、C5),取代了串聯法中多個單一成分系統,以實現與熱流間的換熱差,從而獲得更好的換熱器效果。它的制冷劑成分與進料氣體成分及加壓有關。而丙烯預冷卻+混凝冷卻技術,在單一的混凝過程中加入了丙烯預冷卻循環,從而提高了流程的能耗。丙烷預冷+混聯冷凍工藝,將經過冷處理的產物氣體送入預冷冷凍室,用丙烷產物氣體和混合制冷劑預冷到-35 ℃,將混合物中的重組分進行冷凝,分離、壓縮、壓縮,再將其用作下一階段的冷源,而輕組分則持續冷凝,依次分離、節流、蒸發,從而為熱流供給不同的冷流。

(3)丙烯預冷+富氫氣膨脹制冷。富氫膨脹制冷機是將丙烷脫氫制丙烯項目冷箱中的高壓富氫壓縮后,通過等熵變后所生成的低溫氣回到冷凍室。丙烯預冷+富氫膨脹制冷法,先將原料氣體降溫到-35 ℃,然后通過濃縮后的富氫進行膨脹,使其降溫,然后將其濃縮,然后將其加入到膨脹器中,然后將其送入脫乙烷。富氫膨脹后可在-100 ℃下供應低溫。利用膨脹機帶動的壓強將富氫氣體加壓到適當的壓強,以適應下游客戶的需要[1]。

2 丙烷脫氫丙烯分離設備系統優化

2.1 設備應用概述

近年來,世界上丙烷—丙烯間的價格比不斷攀升,丙烷脫氫工程引起了業界廣泛的重視。我國目前已經有20多個正在建設或批準的丙烷脫氫工程。丙烷脫氫制丙烯項目冷箱是我國目前國內生產的一個重要的工藝裝備,采用UOPOleflex技術包技術,采用UOPOleflex技術包技術,設備生產能力為年產丙烯60萬噸,年運轉8000小時,主要包括丙烷原料預處理、丙烷脫氫、催化劑連續再生、冷箱分離、SHP反應、產品精餾和PSA裝置7個部分。通過對丙烷脫氫制丙烯項目冷箱進行了兩次改裝,調整改善設備的數量、內部結構和外形尺寸,在此基礎上,進一步改善設備的管路布局和溫控。第一次改進和優化達到了技術上的基本需求;第二次改進,對二次板的結構進行了調整,徹底地克服了在丙烯脫氫冷罐中存在的問題[2]。丙烷脫氫制丙烯項目冷箱分離技術通過反應裝置進行丙烷脫氫后的反應液被REC加壓到1.29 MPa,其中含有C2、C3、H2等混合物,為了將混合氣中的氫進行分離,利用高溫高壓技術進行了處理。本發明的90%的冷量來自新鮮的丙烷原料的閃蒸,而10%的冷量則通過高壓膨脹機通過高壓膨脹機進行冷卻而得到。

2.2 設備優化措施

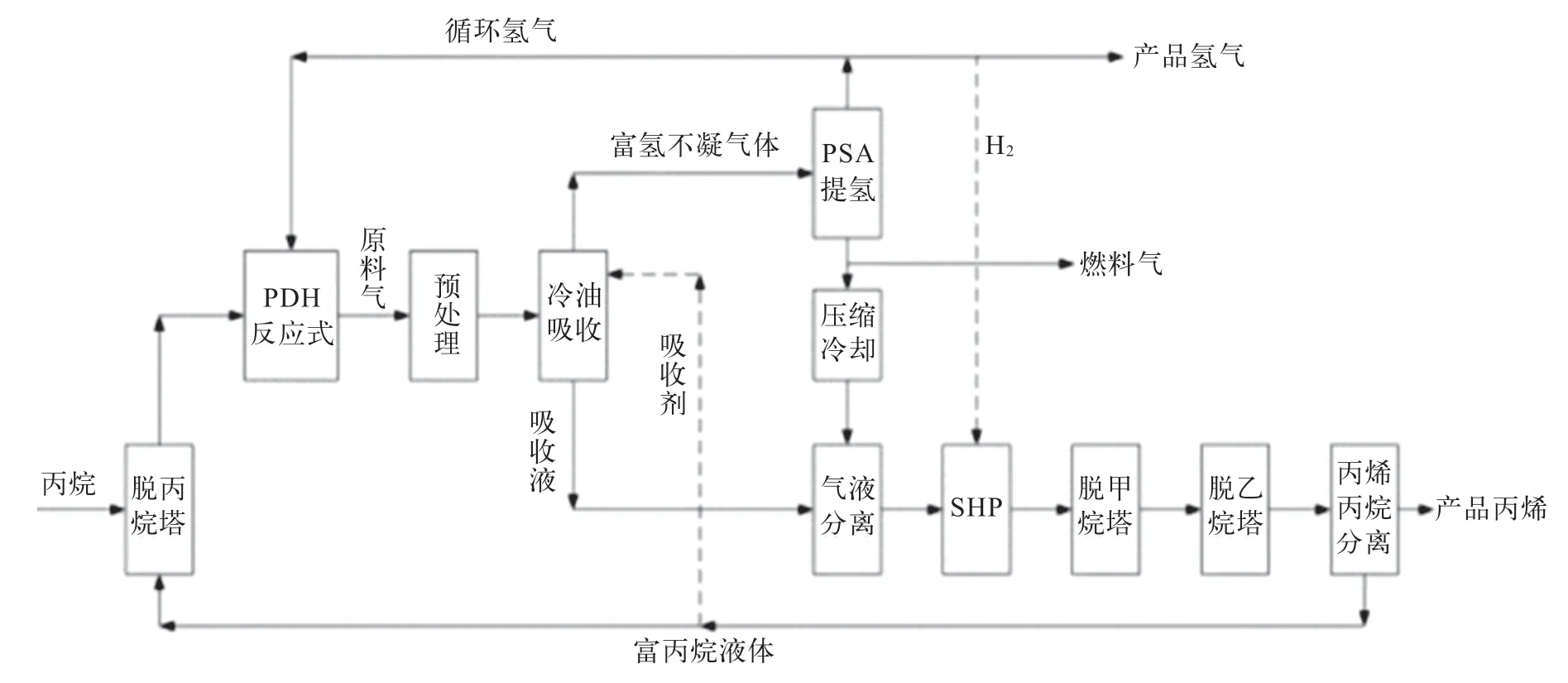

預處理階段,以 PDH反應器區域的反應物料的混合物為原材料,經過換熱、除塵、壓縮等工藝,再進行下一步的冷卻油的吸附。在此基礎上,冷油吸附步驟:將經預處理步驟的原材料氣送入一個中冷油吸收裝置,該中冷油吸附器由中冷油吸附器的下部流入,并與該吸附器的上端的吸附劑進行反向接觸,該吸附器的吸附液被抽吸到 PDH產物的分餾段進行加工,再由冷油泵吸入裝置排出的富含氫氣的不凝結氣,再通過冷油抽吸裝置排出的富含氫氣的不凝結氣,再通過PSA進行精制。PSA提氫法:從冷油吸附工藝中提取的含氫量較高的不凝結氣,經 PSA精制工藝后,經PSA精制工藝后進行精制。從PSA制氫裝置的塔頂部排出的氫氣,以再循環的形式回到 PDH反應器區域進行反應,或在PDH產物的分餾段中進行烷烴的選擇性加氫;從 PSA精制氫裝置柱底部排出的解吸氣體可直接用作燃料氣體,也可以用作天然氣生產的供氣,也可以將其加工成液態,然后再送入PDH產物分餾段進行C2+的再利用。經過預處理過程的原料氣體經過濕式脫碳法除去 CO,然后再進行冷油吸附過程。在加壓后送至中冷油吸附塔循環利用,再將剩余的部分用來進行丙烷的再利用;從解吸塔塔頂排出的C2+富丙烯,經過 PDH產物分餾段的工藝,得到產物丙烯[3]。工藝流程圖見圖1。

圖1 丙烷脫氫制丙烯流程圖

3 丙烷脫氫丙烯分離技術優化分析

3.1 優化分析

為方便分析,通過對丙烷脫氫丙烯分離技術優化進行分析,通過數據分析、仿真分析,完成技術優化,將使用SRKS方程,液相焓值和液相焓值分別按LKP方程和COSTALD法進行。采用PRO/Ⅲ 8.2對低溫分離工藝進行了仿真,并對壓縮機出口壓力、低溫分離溫度等因素進行了研究。在假設的上游為脫氫反應器,在下游為產物的提純裝置在同樣的生產過程和運行工況下,在能源消耗基本一致的情況下,對三種不同的冷卻流程進行了經濟對比。根據各個生產過程的關鍵技術指標,按照流程1、2、3中給出的技術進行分析,是丙烯+乙烯級聯制冷、丙烯預冷+混合制冷、丙烯預冷+富氫膨脹制冷。為確保流程仿真的正確性和精確性,在仿真的時候,考慮到丙烷脫氫制丙烯項目冷箱在各個溫區的冷損耗計算結果,壓氣機和膨脹機的熱耗率分別是85%和80%[4]。

3.2 數據分析

在-75 ℃的分離條件下,不同的壓縮機(CGC)的出氣壓力對丙烯產量的影響曲線,壓縮機的出氣壓力從0.8 MPa升到3.6 MPa(g)時,其丙烯的產率從95.57%提高到98.66%,僅提高3.09%,而壓縮機的轉矩則是3~5 Nm,制冷量為6110.96 kW左右,這表明壓力對分離的影響很小,如果壓縮機的出氣壓力過高,則會使壓縮機的工作效率大大提高,為了減少能源消耗,必須保證整個下游設備的運行。最節省的是1 MPa(g)的壓力,如果超過這個數值,則沒有顯著提高,但是能源消耗的增長更迅速。本論文將根據1、2的冷凝分離體系,按1.1 MPa(g)的壓氣量進行計算;而在工藝3中,因為使用了膨脹機械冷卻,所以在膨脹機的上方要求較高的壓強,因此,該產品的壓氣機的出口壓力設定在2.2 MPa(g),以保證充分的低溫。在1∶1 MPa(g)和2.2 MPa(g)條件下,不同的反應溫度對丙烯產率的作用,如曲線所示:從-30~130 ℃,分離反應的丙烯產率從65%、83%提高到99.2%、99.6%,表明了溫度對丙烯的分離作用起重要作用。然而,隨著分離溫度的下降,對分離效率的作用將逐步減小,如果再進一步降低,就會使能量消耗大幅上升。所以,如何確定分離溫度是一個非常重要的問題,如果選擇了較高的分離條件,那么,分離效率就會降低,而如果選擇了較高的分離溫度,就會導致分離的費用大幅上升。在生產中,為了避免使用更低的能量等級,通常會將其確定為-90~100 ℃。

3.3 對比分析

低溫分離器所需的能源是循環用水和電能(其中的壓縮機是電動機),文中對三種不同的制冷模式進行了仿真,并給出了相應的計算公式。根據每小時100 t/h的產物氣體的能耗,三種工藝的耗水量相近,工藝2稍大;但能耗差異很大,其中工藝2能耗最高,工藝1和工藝3比較相近。以《石油化工設計能力消耗計算方法》為基礎,按照相應的信息數據計算分析丙烯制品的消耗率,并根據SH/T 3110—2001對該項目進行了換算。工藝2的能量消耗是最大的,工藝3是第二,工藝1是最小的。由此可見,丙烷脫氫工藝中,以丙烯+乙烯串聯冷卻的方法是最節約能源的。至于工藝3,盡管產物壓氣機的動力很大,但是因為產物氣體中的氫成分比較高,所以使用富氫膨脹可以為生產氣體提供足夠的冷量,從而節約-100~-40 ℃的制冷量;而另一方面,由于壓氣機的出氣壓力大,可以減少丙烯的制冷量,所以整個過程3的耗電量不會很大。丙烷脫氫丙烯分離技術每個過程所需要的初步估計的裝備數目,流程1和2各自使用兩種制冷方式,所以每臺壓縮機都要3臺,但靜態裝置的數目幾乎相當,所以與工藝1比較,工藝2沒有任何經濟效益,相反,因為它使用了多重冷卻,所以會增加運行的復雜度;盡管工藝3僅有一套制冷劑,但因膨脹爐的出口處存在大量的氫氣。由于氣體壓力較小,所以必須使用1臺壓氣機進行加壓,所以,該壓氣機的數目也是3臺,與前面2個工藝相比,工藝3又增設了一臺擴壓器,所以,其運行更加繁瑣。

4 結語

綜上所述,丙烯+乙烯串聯式制冷具有投資低、能耗低、技術成熟、運行簡便等優點。在使用冷卻液冷卻模式的情況下,在1 MPa(g)的產物壓縮機的出口壓力是最經濟的;當使用富氫氣體進行冷卻時,壓縮機出液面通常會超過2 MPa。通常,在-100~-90 ℃的條件下,可以確保分離的結果,而且可以避免使用較低的能量等級。在三種不同的冷卻工藝中,以丙烯+乙烯串聯冷卻工藝效率最高,且裝置數目少、運行簡便,優點顯著。因此,用丙烷脫氫制丙烯的串聯式壓縮機是最適宜的。