壓力表測量不確定度評定及檢定調壓速率研究

黎少鴻,朱海清,屠 巖,屠彬彬

(1.江南大學 機械工程學院,無錫 214122;2.浙江省計量科學研究院,杭州 310018)

在工業生產以及日常生活中,壓力是一個常見且重要的檢測參數,在工程技術中所稱的壓力與物理學中的壓強具有相同的概念。壓力儀表可用于對被測壓力參數進行標示、采錄及監控,其功能的準確度與可靠性對工業生產與控制過程的質量有著直接影響。機械指針式壓力表是最常用的壓力測量儀表,由于擁有結構簡單、使用穩定的特點而被廣泛應用,為確保壓力表的測量結果準確可靠需要在使用6~12 個月后進行強制性評定[1-2],一般是送往計量院檢定。目前廣泛使用的傳統壓力表檢定方法如下:檢定人員操作手動檢定裝置逐點打壓至被檢壓力表的檢定點壓力,同時通過目視獲取被檢表示值并手工記錄,將獲得的示值與數顯標準表數值進行逐點比對,從而判斷被檢表是否合格。

由于人員工作狀態及環境變化等方面的影響,即使是同一個人員在使用同一裝置對同一批次壓力表進行檢定時,也會在打壓、讀數時存在一小部分失誤的情況,被測量的壓力數據存在不確定性。為了衡量測量結果的準確性,可以利用不確定度概念來對這種不確定性進行定量的表述[3-4]。測量裝置的性能可通過測量不確定度的評定來直觀地反映,其結果也符合計量資質認定和校準實驗室認可的要求[5]。為了分析日常手動檢定指針壓力表過程中的測量結果準確度和可靠性程度如何,需要對手動檢定壓力表不確定度進行評定。

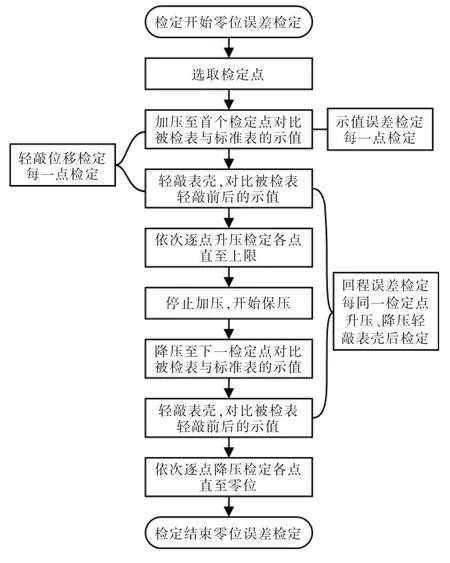

1 手動檢定壓力表過程

某型號的手動壓力表檢定裝置如圖1 所示,使用手動壓力表檢定裝置進行壓力表檢定的工作流程如圖2 所示,詳細過程如下:首先將標準表與連接處進行螺紋連接,然后在另一側接入待檢壓力表并擰緊;檢定開始時搖動粗調加壓手柄,當壓力增加至接近第一個檢定點壓力后,停止搖動手柄,轉而轉動細調加壓旋鈕,同時觀察標準表中顯示的壓力,直至指針達到檢定壓力點停止轉動;待指針穩定后,讀取被檢表指針指向示值;再用手輕敲表殼,讀取指針的輕敲位移。據此方式依次逐個地對升壓檢定點進行檢定直至上限,然后保壓一段時間,觀察是否存在壓力泄漏。保壓完成之后,同理,對各個降壓檢定點依次檢定直至零點結束。

圖1 手動壓力表檢定裝置Fig.1 Manual pressure gauge verification device

圖2 檢定工作流程Fig.2 Flow chart of verification

2 測量誤差來源與不確定度評定

傳統檢表方式不僅會受檢定人員的工作狀態影響,估讀指針示數時產生隨機誤差,而且在使用手動檢定裝置將壓力加至檢定壓力點時,從人眼看到標準表顯示的壓力達到檢定點壓力到讀取被檢表指針示值的時間段中,由于機械傳動存在滯后性,實際的壓力也會發生微小變化,產生測量系統誤差。另外,由于加壓時壓力表內彈簧管充分變形需要一定的時間也會導致測量時產生系統誤差。

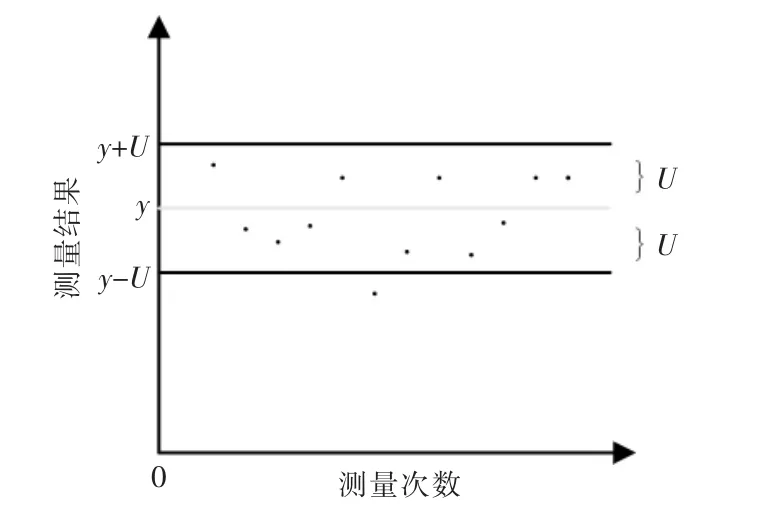

測量不確定度表明賦予被測量之值的分散性,是通過對測量過程的分析和評定得出的一個區間。實際的測量過程中,由于其中存在難以精確得出的測量部分或認識不足之處,每次測得結果不唯一,而是以一定的概率分散在某個區域內的許多個值[6]。若以測量次數為橫坐標X,測量結果為縱坐標Y,測量結果分散性區間如圖3 所示,半區間寬度U 與測量結果y 共同構成了一個隨機區間(y-U,y+U),該區間以95%的概率包含被測量的真值。本節將對傳統檢定方式進行實驗數據記錄,對檢定點的壓力目視誤差波動程度進行定量分析,通過視頻方式記錄數據,整理分析示值誤差分布數據,進行不確定度評定。

圖3 測量結果分散性區間Fig.3 Dispersion interval of measurement results

2.1 不確定度的來源

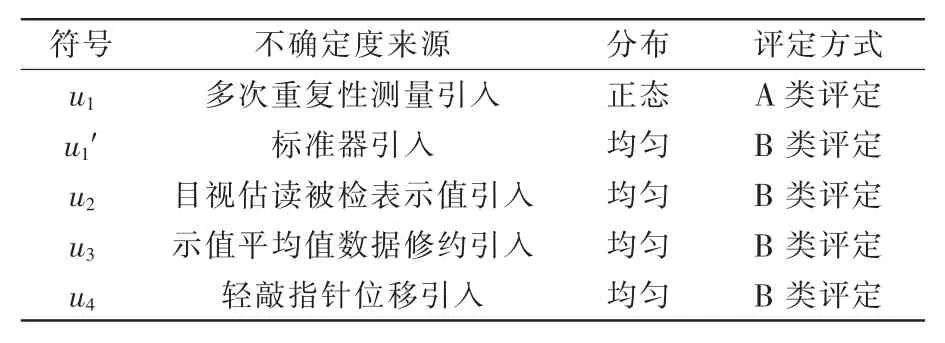

手動檢定壓力表過程中,由于計量院具備室內環境恒溫條件,因此本次實驗不計由溫度變化引起的不確定度分量。另外,手動檢定裝置的兩個接頭端平齊,被檢表與標準表安裝高度誤差基本一致,可忽略安裝位置高度差引入不確定度分量。測量不確定度來源主要存在分量如表1 所示。

表1 傳統壓力表檢定中不確定度來源Tab.1 Sources of uncertainty in the verification of traditional pressure gauges

2.2 不確定度評定方法

表示指南法(GUM)基于中心極限定理[7],假設測量結果服從正態分布,測量分量模型可表示為若干線性分量模型之和的形式,通過不確定度傳遞率計算合成標準不確定度,從而得到被測量值的測量不確定度。

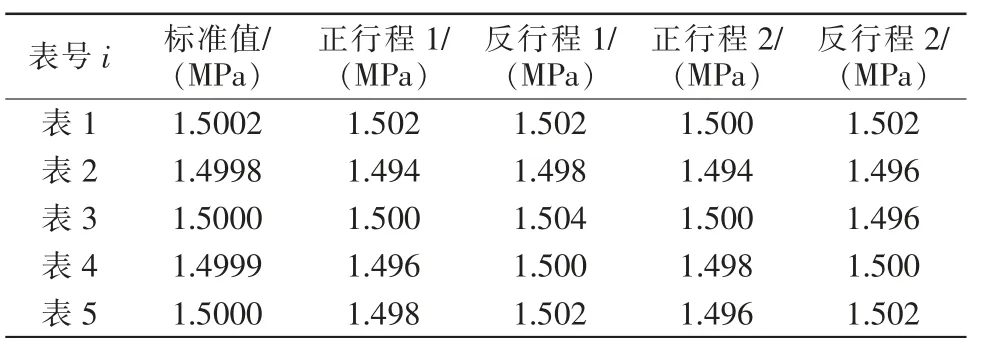

2.3 被檢表壓力示值多次重復性測量引入的不確定度分量u1

被檢表壓力示值多次重復性測量引入的測量誤差屬于A 類標準不確定度分量[8]。在相對濕度≤85%,環境溫度為(20±3)℃的條件下,選用規格為0.4 級準確度等級、(0~2.5)MPa 量程、0.02 MPa 最小分度值的Yb-150 精密壓力表,通過人工操作壓力表檢定裝置供給檢定所需標準壓力,在同一環境條件下,取同一送檢批次中的5 塊表,對1.5 MPa 的檢定點壓力值分別進行2 次正反行程循環測量,通過傳統檢表方式測量的數據如表2 所示。

表2 壓力示值重復測量數據Tab.2 Repeated measurements of pressure values

由表2 數據,各被檢表在測量點的壓力示值實驗標準差S1=0.93×10-3MPa,S2=2.27×10-3MPa,S3=2.53×10-3MPa,S4=1.66×10-3MPa,S5=2.33×10-3MPa,測量結果以4 次測量的平均值作為被檢表的壓力估計值,則各估計值的A 類標準不確定度u1為

重復性測量引入的分量與標準器引入的分量之間,取二者中數值較大一方進行后續合成不確定度計算[9-10]。后者u1′為

因此,取u1用于后續合成不確定度計算。

2.4 目視估讀被檢表示值引入的不確定度分量u2

將壓力調節至檢定點壓力時,人工估讀被檢表示值,分析示值的估讀誤差范圍。被檢表的最小分度值為0.02 MPa,根據不確定度規程[4],壓力測量示值按其最小分度值的1/10 估讀,即估讀誤差應位于±0.002 MPa 之內,半區間寬度為0.002 MPa,服從均勻分布,取,則由示值估讀引入的B 類不確定分量u2為

2.5 示值平均值數據修約引入的不確定度分量u3

由于0.4 精度等級1.6 MPa 量程的精密壓力表最小分度值為0.02 MPa,精密表壓力示值的平均值應按估讀方式修約至最小分度值的1/10,半區間寬度為0.02/20 MPa,修約后的數據取偏大一側的平均值。按均勻分布處理,由數據修約引入的B 類標準不確定分量u3為

2.6 輕敲指針位移引入的不確定度分量u4

被測量通道配置的精密壓力表為0.4 級2.5 MPa量程的壓力表,檢定過程中產生的最大輕敲指針位移為0.02 MPa,按照均勻分布,取,由輕敲指針位移引入的B 類不確定度分量u4為

2.7 合成及拓展不確定度計算

u1和u1′取舍之后,上述剩余的標準不確定度分量獨立不相關,合成標準不確定度uc為

取包含因子k=2,則被測壓力表在1.5 MPa 測量點示值誤差的擴展不確定度為2uc。經計算修約,各被檢表的擴展不確定度為0.012 MPa。

3 升降壓速率實驗

經過實驗測試表明,過快的升、降壓容易導致壓力超調,進而導致被檢表不合格率明顯上升。為減少誤判率,使10 個被測檢定點示值讀數客觀,并符合規程要求,當加壓至被測點壓力時,等待3~5 s,被檢表的彈簧管變形充分示值穩定后記錄檢定點壓力數據。

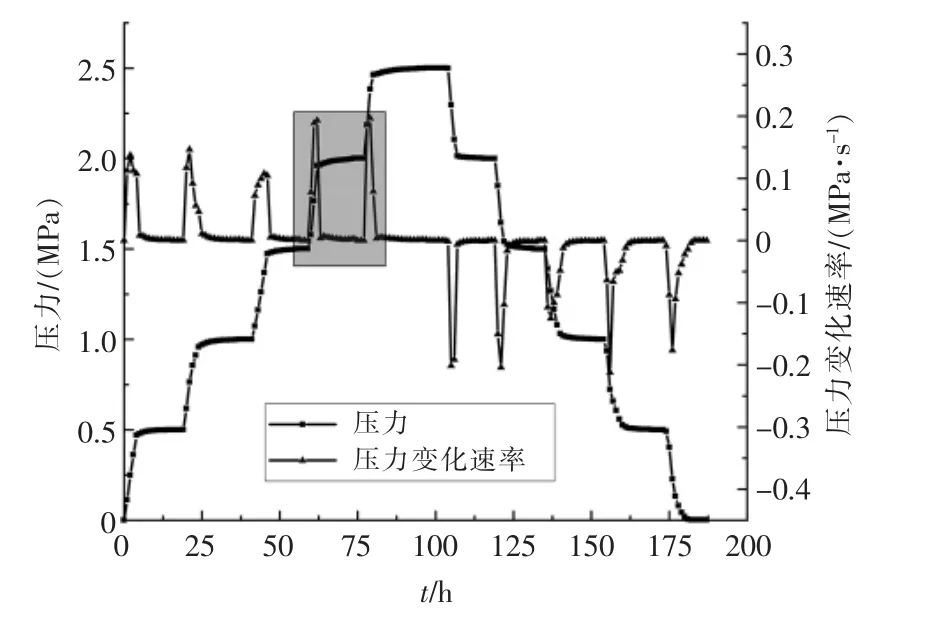

本節探究使用手動檢定裝置打壓的過程中,不同壓力表每個檢定點之間的升、降壓速率規律,通過記錄時間-壓力數據得到詳細的粗調、細調速率。以0.4 準確度等級,2.5 量程的指針壓力表測試為例,由檢定人員按照規程對同規格的一批表進行打壓、讀取被檢表示值并對比數顯標準表示值,然后記錄測量結果,通過旁觀錄制檢定過程視頻的方式,再對視頻進行慢放,逐秒記錄測試時間和壓力,并根據粗調、細調時間計算粗調、細調的壓力變化率,記錄實驗數據。手動打壓壓力變化速率如圖4 所示,局部放大圖如圖5 所示。

圖4 手動打壓壓力變化速率圖Fig.4 Rate of change of manual pressure

圖5 手動打壓壓力變化速率局部放大圖Fig.5 Local magnification of the change rate of manual pressure

以每秒的壓力差和當前秒間隔的比值為壓力變化速率Vp為

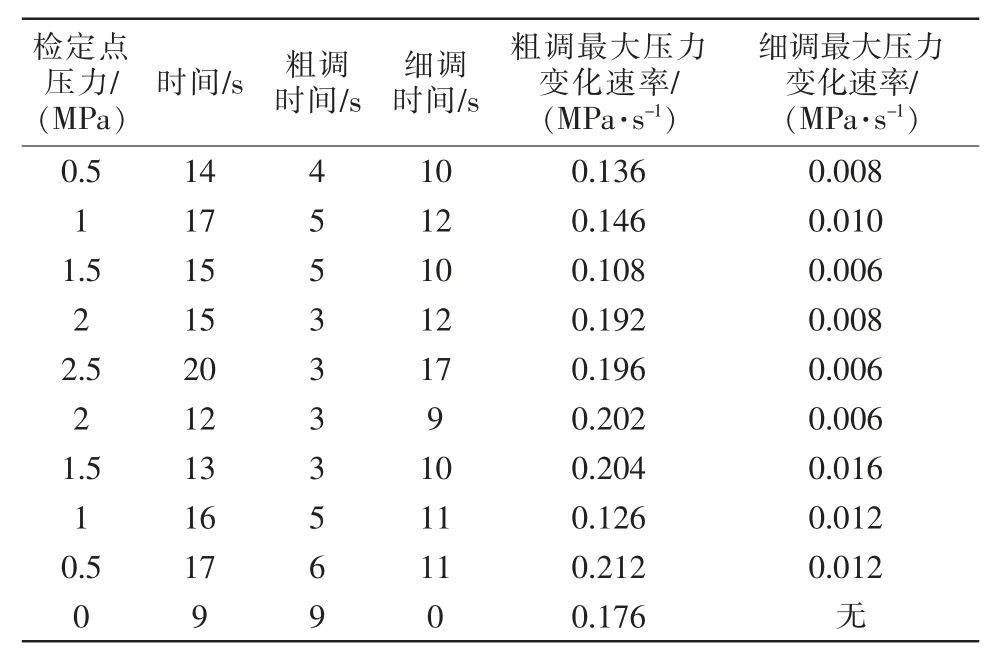

規程規定檢定過程中壓力不得回調,手動打壓時一般是先快速粗調至檢定點壓力之前再切換為細調旋鈕慢速調節至檢定點壓力。記錄的檢定數據皆為規范性操作,若存在操作失誤而導致的檢定點超調,則刨除此次數據而重新重復過程。以粗調最大壓力變化速率和細調最大壓力變化速率作為壓力變化速率檢測衡量指標,來獲得定量的壓力變化速率。在圖5 中,2 MPa 檢定點的粗調最大壓力變化速率和細調最大壓力變化速率分別為0.1932 MPa/s和0.071 MPa/s。各個檢定的壓力變化速率數據如表3 所示。

表3 手動加壓速度數據Tab.3 Manual compression speed data

表3 中最大壓力變化率為實際壓力表檢定時的壓力調節速率提供了區間指導。由于調節壓力的速率主要依靠檢定人員手動操作,難以使得壓力在最短時間內逼近檢定點壓力而不超調,無法得到最有效率的臨界粗調、細調速率,但是仍然可以保證,調壓的速率在低于該實驗速率的情況下能夠確保檢定過程的合格性,為后續自動化壓力發生系統的壓力控制提供調壓速率參考依據。

4 結語

利用測量不確定度表示指南法,對各分量的不確定度影響分析,明確了各影響因素對測量結果不確定度的影響,對傳統手動檢定壓力表進行了示值誤差分析與測量不確定度評定,得出被測表示值誤差測量結果的波動區間,利于判斷檢定結果的準確度和可信度,有效地保證輸出數據的科學性和有效性。通過升、降壓速率實驗得出了定量的檢定點打壓速率,在保證檢定規范不超調的情況下,提高壓力表檢定速率以及為工業氣壓源的壓力自動控制提供了一定的指導。