化學添加劑對ABS樹脂理化性能的影響

鄭梓郁,劉文輝,王嚴東

(1.中國石油吉林石化公司 合成樹脂廠,吉林 吉林 132022;2.吉林化工學院 材料科學與工程學院,吉林 吉林 132022)

ABS樹脂是由丙烯腈、丁二烯和苯乙烯三種單體共聚而成的熱塑性樹脂,其具有良好的理化性能,同時還具備加工性能好、成品表面光澤度高等諸多優點,廣泛應用于車輛、家電及電子產品等行業[1-3]。但是ABS樹脂目前仍有一定的短板,在拉伸強度和熱變形溫度上相較其他樹脂仍顯不足,同時為了更好地拓展ABS樹脂的應用范圍,對其各項理化特性也有了更進一步的要求。

1 化學添加劑對ABS乳液聚合的影響

1.1 乳化劑的作用

在乳化劑存在的體系中,聚合速率rp與平均聚合度Xn之間存在如下關系:

rp=Kp[M][I]2/5[S]3/5,

(1)

Xn=K[M][I]-3/5[S]3/5,

(2)

(3)

即當乳化劑濃度越大時,聚合反應速率、聚合度、乳膠粒子數量均呈增加趨勢,乳膠粒子平均直徑呈減小趨勢,但如果乳化劑降低太多,又會引起乳液穩定性和聚合反應速率的大幅變低。常規情況下,粒子分布隨乳化劑濃度變大而變寬,直至達到臨界膠束濃度(CMC)值時為止。控制乳化劑濃度略高于CMC值,可得到粒度分布很窄的乳液。在實際生產中,具體添加的乳化劑所具有的各種理化指標會對反應體系構成實質性影響,進而對ABS樹脂成品的具體性能指標產生作用。

1.2 其他化學品的影響

2 乳液聚合工藝原理

ABS樹脂生產中首先需要將1,3-丁二烯進行聚合,聚合好的聚1,3-丁二烯鏈上的雙鍵受引發劑分解產生的初級自由基攻擊,形成接枝點。每個聚合好的PB膠乳的鏈節中都含有兩個α-H點位[4-5],與單體苯乙烯、單體丙烯腈發生接枝反應,構成由PB為主鏈,丙烯腈、苯乙烯為支鏈的接枝共聚物。

其反應機理可由以下公式表示,其中R·、PB、M、C分別表示自由基、聚丁二烯、共聚單體苯乙烯-丙烯腈、鏈轉移助劑:

(4)

(5)

(6)

(7)

(8)

簡潔起見,以上只為引發劑初級自由基和鏈增長自由基的終止反應。

3 ABS樹脂粉料摻混實驗

3.1 試劑與儀器

ABS樹脂粉料(TP試劑)、SAN樹脂(TP試劑)來自合成樹脂廠;硬脂酸鎂(TP試劑)來自天津化學品廠;季戊四醇二亞磷酸酯(SPEP,TP試劑)、N,N-乙撐雙硬脂酰胺(EBA,TP試劑)來自精細化學品廠。日本SUGA DVGM光澤度分析儀;長春科新RLS-400熔體流速儀;時資公司SM-1335注塑機;廈門崇達XJUD5.5沖擊試驗儀;聚力公司SHJ-20螺桿擠出機;美國Wilson HR洛氏硬度計;JEM-4000透射電鏡。

3.2 實驗過程

按照實驗要求將ABS粉料、SAN樹脂混合并按照實驗設計分別添加二甲基硅油(SOXA)、N,N-乙撐雙硬脂酰胺(EBA)、硬脂酸鎂(MAGST)等化學助劑,通過控制變量法開展研究。

4 實驗結果與討論

4.1 ABS樹脂的抗沖性

對于ABS樹脂的抗沖性研究主要集中于樹脂中的橡膠相含量和SOXA(二甲基硅油)的配比上,增加橡膠相含量可以直觀地增加ABS樹脂的抗沖性[6],SOXA則可以通過增加橡膠相相對密度,在不改變橡膠相占比的條件下進一步提高樹脂的抗沖性。

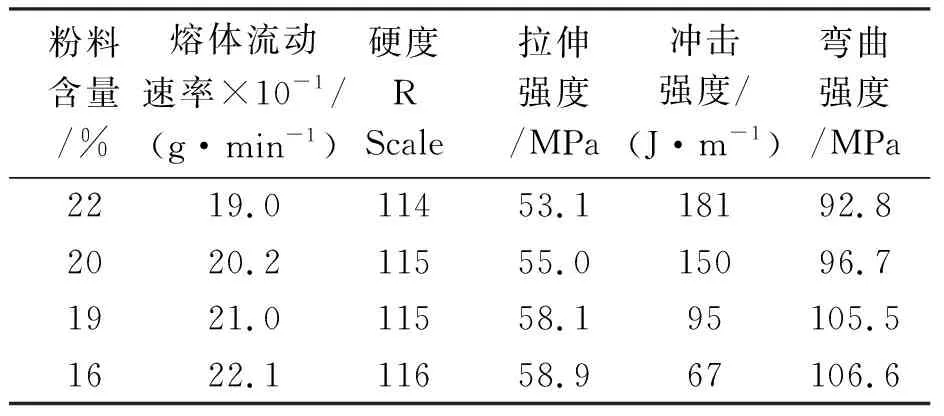

4.1.1 ABS樹脂粉料比例的影響

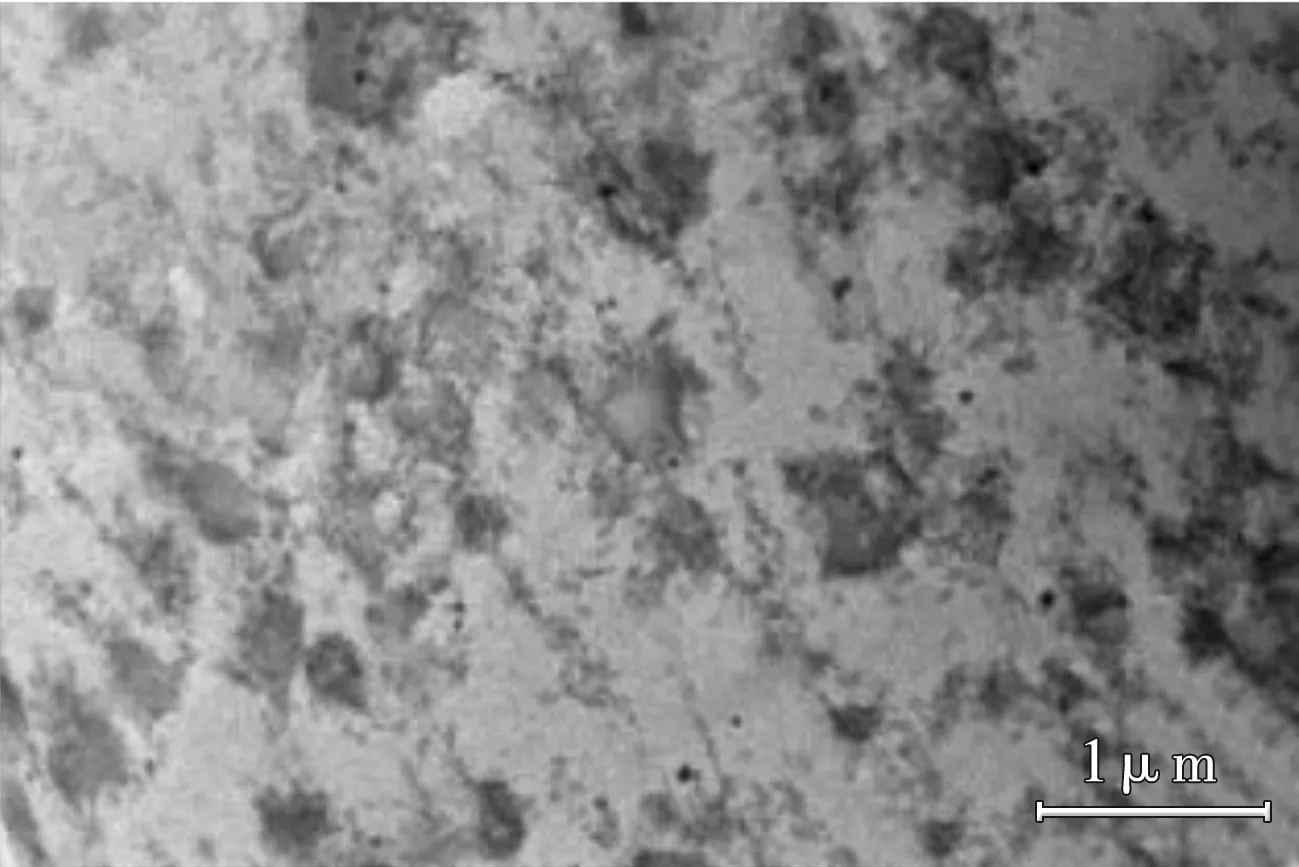

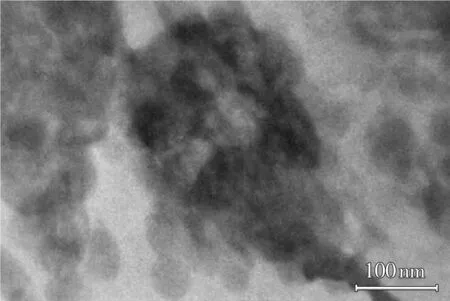

隨著粉料含量百分比的逐步升高,熔體流動速率、拉伸強度及彎曲強度均呈負相關趨勢,而沖擊強度則呈現正相關趨勢。造成這種情況的原因是橡膠相比例增加會造成SAN樹脂相的比例相對降低,進而導致剛性、硬度等性能下降而抗沖性提高[7],橡膠相與SAN相在微觀結構上的變化如圖1所示,具體數值上的變化如表1所示。

圖1 不同粉料比例下的ABS樹脂微觀結構

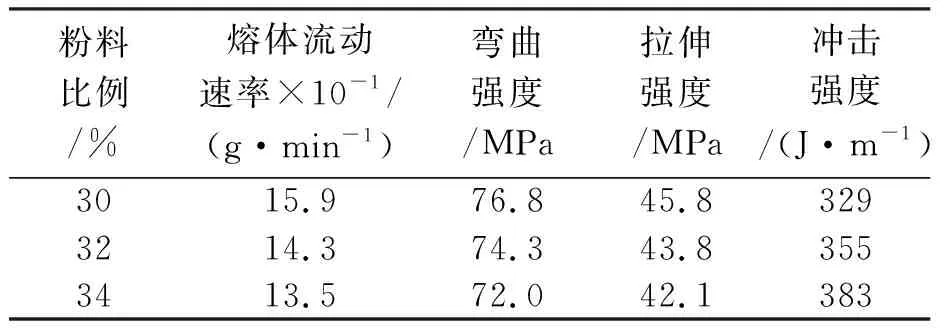

表1 粉料比例對ABS樹脂理化性能的影響

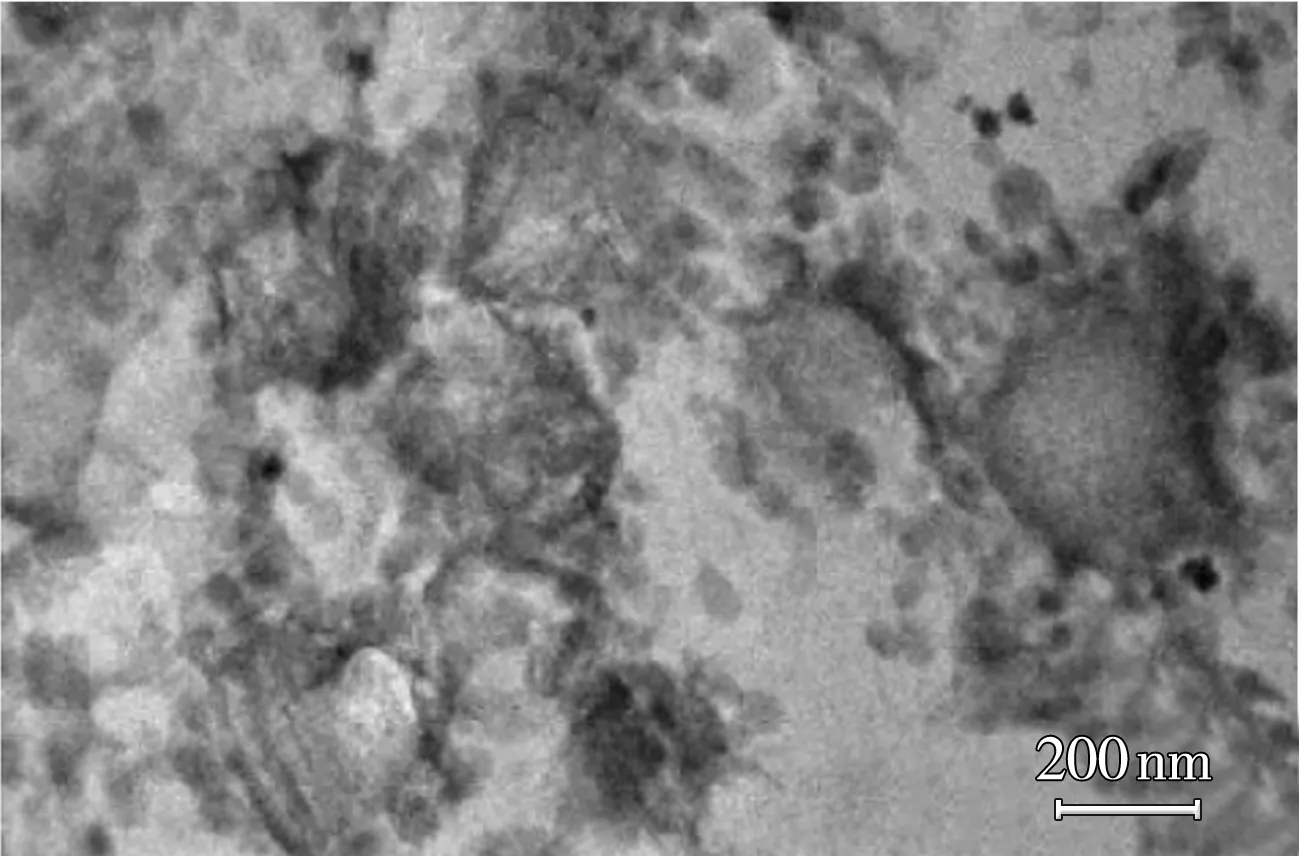

4.1.2 二甲基硅油(SOXA)含量的影響

隨著SOXA含量的增加,熔體流動速率與之呈現正相關趨勢,且含量增加越多,增速越快[8]。SOXA在少量加入時其分子與橡膠相是配位集中的,當大量加入時則會削弱ABS分子鏈之間的作用力,令分子鏈的滑動變得更為容易,又因SOXA主要分布于橡膠相之中,一定程度上增加了橡膠相孔洞的產生,在受到外力時易產生剪切屈服,進而提高樹脂抗沖擊強度,不同SOXA含量下的橡膠相孔洞微觀如圖2所示,具體參數變化如表2所示。

圖2 不同SOXA比例下的ABS樹脂微觀結構

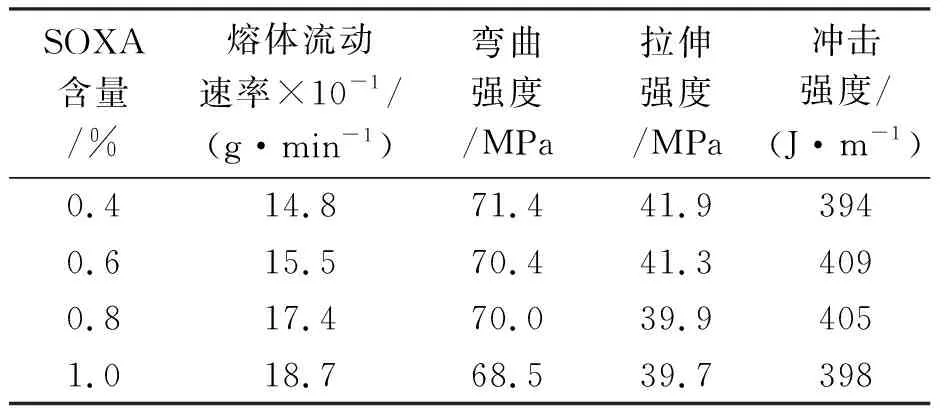

表2 SOXA含量對ABS樹脂理化性能的影響

4.2 ABS樹脂的剛度

ABS樹脂中聚1,3-丁二烯橡膠粒子提供韌性及抗沖性,SAN樹脂提供剛性、光澤性,通過調節粉料含量可以調節樹脂的剛性及抗沖性[9],通過調整橡膠含量和化學品助劑使用情況可以對ABS樹脂的理化性能進行實質性改變。

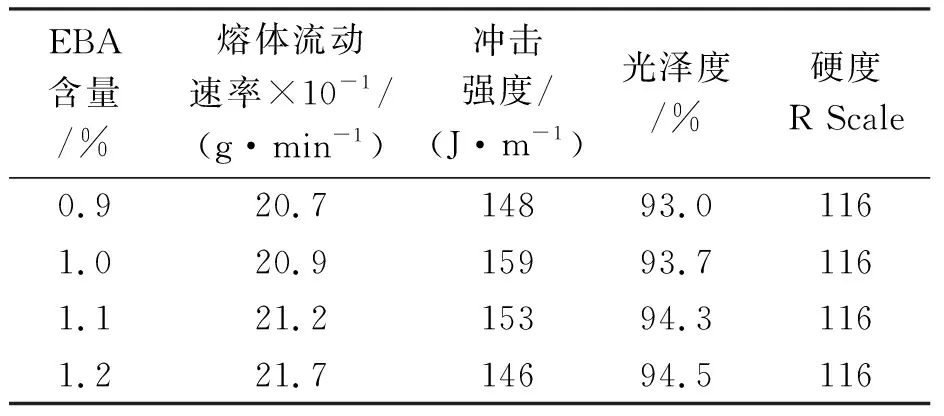

4.2.1 N,N-乙撐雙硬脂酰胺(EBA)的影響

如表3所示,N,N-乙撐雙硬脂酰胺含量和樹脂的抗沖擊強度成正相關關系,其分子能夠改變聚1,3-丁二烯在SAN樹脂構成的塑料基中的分布情況,EBA屬于一種高熔點蠟質成分,具有表面擴散趨勢,在加溫注塑過程中可以起到一定程度的光亮劑作用,但過量添加EBA會導致抗沖擊強度下降。不同EBA摻雜條件下成品的橡膠相微觀結構如圖3所示。

圖3 不同EBA含量下的ABS樹脂微觀結構

表3 N,N-乙撐雙硬脂酰胺對ABS樹脂理化性能的影響

4.2.2 橡膠基含量的影響

如表4所示,ABS樹脂中接枝粉料含量減少后樹脂的抗沖擊強度隨之降低,硬度、抗拉伸強度等指標逐漸增大,橡膠相對沖擊韌性影響較為明顯,塑料相對硬度等指標影響較為突出,橡膠相與塑料相配方比例對ABS樹脂理化性能有較大影響[10]。1,3-丁二烯膠乳聚合采用TDDM為調節劑,膠乳橡膠相與TDDM用量成反比關系,在65%~80%之間則具有橡膠相質量分數與ABS樹脂成品沖擊性能呈正相關的特點,不同粉料含量下橡膠基含量的差別和微觀構造如圖4所示。

圖4 兩個理化性能差異較大的橡膠基含量下的ABS樹脂微觀結構

表4 橡膠基對ABS樹脂理化性能的影響

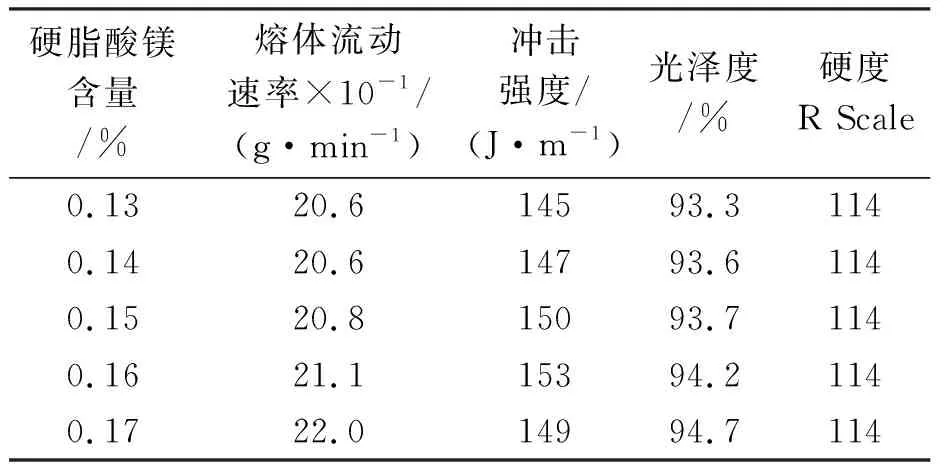

4.2.3 硬脂酸鎂(MAGST)含量的影響

硬脂酸鎂在添加進ABS樹脂后并不是全部溶解其中,而是部分溶解,部分保留原樣,未溶解的部分在ABS樹脂成品與模具之間形成一層膜起到潤滑作用,避免了成型的樹脂與模具粘連后脫模困難影響產品表面形貌,如表5所示。

表5 硬脂酸鎂對ABS樹脂理化性能的影響

5 結 論

ABS樹脂應用場景廣闊,市場前景向好,但是要搶占高端市場,還需要對ABS樹脂的各項理化指標進行精準把控,向最合適的市場輸出最貼切的產品。通過上述實驗,可以了解到,隨著過氧化氫異丙苯含量的增加,SAN在聚1,3-丁二烯膠乳上的接枝率及接枝速率急劇下降后逐漸趨緩并隨著CHP的繼續,接枝率及接枝效率開始逐漸提高,同時SAN的分子量逐漸降低;與CHP相類似,TDDM對接枝反應的影響也是呈現負相關的情況,同時TDDM對SAN分子是否處于游離態也構成影響。除此之外,反應過程中乳化劑及其他化學添加劑都直接影響著ABS產品的理化性能,ABS樹脂粉料對抗沖擊性影響較大,在含量達到34%左右時達到高抗沖ABS樹脂標準,SOXA對抗沖擊性的影響呈現先加后減趨勢,SOXA在0.6%時效果最好,EBA的添加量同樣對ABS樹脂的成品有較大影響。在面對競爭日益激烈的ABS市場環境,在現有條件下進行工藝調整,對ABS粉料和SAN樹脂的比例進行優化同時對化學品助劑同樣進行精確把控可以滿足不同條件下對ABS樹脂的理化性能要求。