切頂卸壓自動成巷無煤柱開采切縫鉆機關鍵技術

李旭濤

(中煤科工西安研究院(集團)有限公司,陜西 西安 710077)

切頂卸壓無煤柱開采技術,即:在工作面回采前,在需預留巷巷道頂板巖層進行頂板預裂鉆孔,再按照一定方向進行定向爆破,切斷預留巷道和工作面煤層頂板在一定深度范圍內的聯系;回采后,在巷道頂板周期來壓作用下,采空區自然垮落形成初步穩定結構,并充填巷幫,進而保留留巷為鄰近工作面使用[1-2]。切頂卸壓無煤柱開采技術的優點:①減少巷道掘進,提高了生產效率、保障了施工人員安全;②減少了煤柱預留,提高了煤炭采量,增加了礦方的經濟效益。該方法成功的關鍵在于“拉得住、切的開、下的來、護得住”,其中,頂板預裂鉆孔又是切的開的重要環節[3-5],切縫鉆孔是采用切縫鉆機沿巷道頂板方向切縫線每隔固定間距施工而成,必須滿足定位精準、鉆孔角度偏差小、所有鉆孔需成1 條直線等要求,提高鉆孔保直率。因此,開發可靠的切縫鉆機尤為必要。

1 切縫鉆機整體技術方案

1.1 施工工藝

切頂卸壓無煤柱開采切縫鉆孔施工,是利用切縫鉆機沿采煤工作面方向,靠近采面巷幫,施工1 排固定間距鉆孔,要求鉆孔間距、深度、傾角一致,滿足所有鉆孔剖面形成一個平面,為后續裝藥、爆破施工提供良好基礎,進而保證巷道頂板切的開、下的來[6-8]。當然,因各采面地層條件不同,鉆孔間距、深度、傾角都有所不同,根據多數礦井無煤柱開采工藝應用表明,鉆孔間距多為0.4、0.5、0.6 m,鉆孔深度不大于20 m,鉆孔傾角為65°左右,因采煤工作面的正常推進,必須要求切縫鉆具備較高的鉆孔施工效率,確保煤炭采量。

因此,結合以上施工工藝,要求切縫鉆機具備定位精確、移動靈活、雙工作臂以及靈活的調角裝置等功能。

1.2 切縫鉆機技術參數及結構

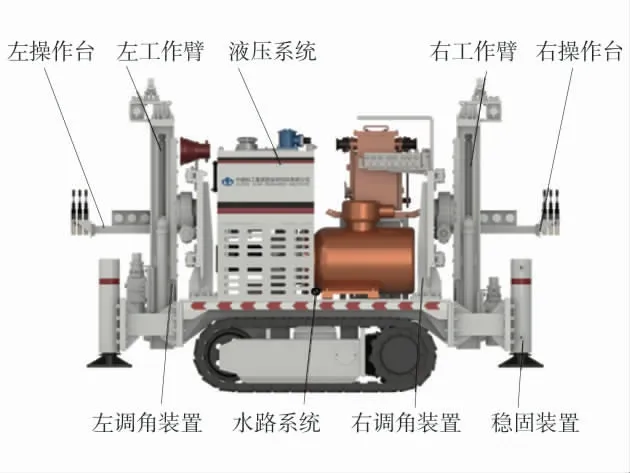

依據切頂卸壓無煤柱開采施工工藝,2017 年中煤科工西安研究院(集團)有限公司(以下簡稱西安研究院)研制了ZDY2-300LM 型煤礦用履帶式全液壓坑道鉆機[9-10](以下簡稱切縫鉆機)。切縫鉆機主要技術參數為:①電機功率:45 kW;②額定扭矩:300 N·m;③額定轉速:350 r/min;④最大起拔力:8 kN;⑤主軸傾角范圍:-30°~+90°;⑥配套鉆桿直徑:38 mm;⑦配套鉆頭直徑:50 mm;⑧整機質量:5 000 kg⑨整機尺寸:3.1 m×0.85 m×2.1 m。切縫鉆機結構如圖1。

圖1 切縫鉆機結構Fig.1 Slotted drill rig structure

1.3 切縫鉆機功能及技術特點

1)高效施工作業。為提高鉆孔施工作業效率,保證采煤工作面正常推進,設計雙工作臂結構,既可雙工作臂同時施工,亦可單臂獨立施工。

2)鉆孔間距調節范圍廣。根據現場實際需求,設計可移動式雙工作臂結構,雙工作臂同時施工,間距2.4 m 和2.5 m 可調,可實現0.4、0.5、0.6 m 鉆孔間距靈活調整,滿足不同煤層地質要求。

3)鉆孔角度多參數調節。為滿足鉆孔深度、傾角施工要求,設計工作臂多參數調節裝置。

4)機身窄小。切縫鉆機寬度僅為0.85 m,高度僅為2.1 m,機身窄小,可滿足大多數中小型礦井鉆進施工要求。

5)機身穩固。切縫鉆機設計有4 條穩固油缸,保證鉆機施工平臺的水平,避免由于地面坑洼及巷道側幫水溝對施工效率和質量的影響,有利于提高鉆孔施工效率和成孔質量。

2 關鍵技術

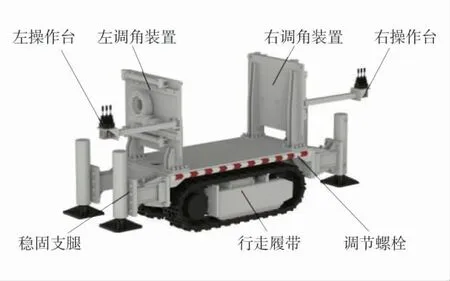

2.1 等間距雙鉆孔施工的車體平臺

為提高鉆孔施工效率,切縫鉆機設計雙工作臂結構,各工作臂可獨立施工,雙工作臂與車體平臺連接位置采用高強度螺栓連接,根據鉆孔設計參數,可靈活調節雙工作臂開孔距離,保證2.4 m 和2.5 m可靈活調節,滿足鉆孔間距0.4、0.5、0.6 m 調節。車體平臺結構如圖2。

圖2 車體平臺結構Fig.2 Vehicle body platform structure

車體平臺沿巷幫外側支腿可向外轉動30°,增加抗傾覆能力約1.2 倍,提高整機穩定性,工作臂機身緊湊,空間布局靈活,二級油缸給進,調整范圍大,采用油缸加鏈條倍程倍速,使給進行程為1.1 m。在工作臂頂部設計液壓夾持器和扶正裝置,夾持器操作簡單、適應性強、工人勞動強度低,扶正器是在高速鉆進施工時,保證鉆機的整機穩定性。

2.2 預裂鉆孔施工的調角裝置

調角裝置結構如圖3。

圖3 調角裝置結構Fig.3 Structure of angle adjusting device

調角裝置包括安裝板、側推油缸、回轉支撐和側推板,調角裝置通過螺栓連接安裝于車體平臺,根據需要可調整安裝螺栓位置,確保鉆孔間距施工要求,工作臂通過螺栓安裝于回轉支撐上。工作臂通過側推油缸在安裝板導軌上實現滑動,用于調整鉆機機身跟巷幫間的距離。通過回轉支承的旋轉,實現工作臂的旋轉,從而完成不同角度的鉆孔施工。

2.3 高效的鉆孔施工鉆具

根據鉆孔施工要求,分析鉆桿接頭溫度場和應力場變化規律和摩擦焊焊縫在時空域的應力響應行為,確保施工穩定性。根據施工工藝,優化鉆具級配,環狀間隙大,排屑效率高,設計了錐度1∶8 的三角形螺紋的φ38 mm 專用鉆桿,鉆桿長度1 000 mm,通過鉆桿的結構優化設計和鉆具級配,保證了鉆機具備較好的保直率。開發了φ50 mm 三翼弧角內凹鉆頭,復合片呈剖弧線排布,破巖效率高。同時,鉆頭齒窩采用五軸加工中心鉆銑成型,形成包鑲焊接的效果,大大提高焊接強度,有效避免“掉片”現象,提高鉆頭使用壽命。

2.4 液壓系統

液壓系統原理圖略。切縫鉆機的液壓系統必須能夠滿足在額定功率下2 套工作機構同時工作時不相互干擾,并在1 套工作機構施工時,增加回轉轉速,進一步提高施工效率,采用具有LUDV 功能的主閥搭配變量泵,可滿足上述要求,且閥后補償技術可避免兩機構相互影響而帶來的波動,保證施工效率。雙動力頭切縫鉆機的液壓系統主要由A10VO100 負載敏感變量泵、3 個液控LUDV 多路閥和各執行機構組成。其中2 個LUDV 多路閥分別控制2 個動力頭的回轉、給進和夾持器的夾持功能,1 個LUDV 多路閥主要控制工作臂的姿態調整、穩固支腿和履帶行走,整機采用水冷散熱器,并利用先導油源為操作手柄提供液壓油。

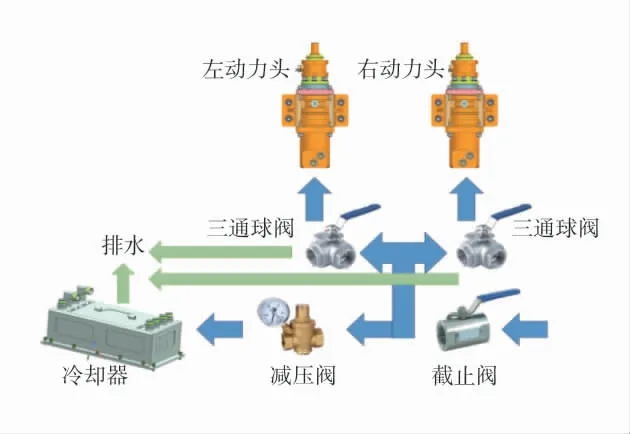

2.5 水路系統

切縫鉆機水路系統如圖4。

圖4 水路系統示意圖Fig.4 Waterway system diagram

切縫鉆機施工過程中,需要用水沖洗鉆孔排渣和液壓系統冷卻,考慮大多數頂板預裂鉆孔深度為10 m 左右,井下靜壓水即可滿足要求,且防止冷卻器被沖壞,在沖洗水路后設計減壓閥;在2 組沖洗水路上,設計2 組兩位三通閥,鉆進時,水進入鉆桿進行沖洗;停鉆時,鉆桿中間的水在重力作用下經過兩位三通閥排除,避免加裝或拆卸鉆桿時,水流淋濕工人。

3 試驗測試

3.1 型式試驗

切縫鉆機裝配、調試完成之后,在國家安全生產勘探設備檢測檢驗中心進行鉆機空載和負載能力測試,主要包括扭矩、轉速、給進力、起拔力及過載能力測試。

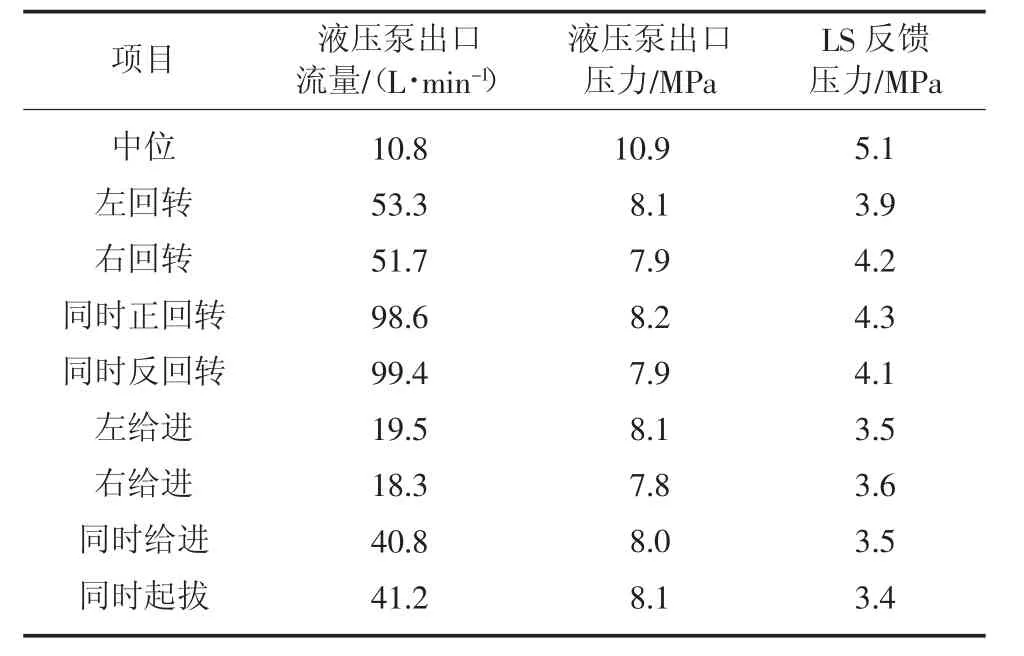

1)空載試驗。首先在試驗臺上對該履帶鉆機流量和壓力進行測試,分別在液壓泵出口和LS 反饋閥處連接流量計,保持動力頭空轉進行測試,空載情況下鉆機測試結果見表1。結果表明:當雙動力頭不論單獨或同時動作時,變量泵的出口壓力均為8 MPa 左右;當液壓系統處于中位待機時,系統輸出流量10.8 L/min,此時LS 反饋閥壓力為5.1 MPa,說明系統存在一定的泄露;當雙動力頭進行回轉和給進時,單獨動作和同時動作的系統流量和壓力達到設計要求,LS 反饋閥油口壓力并無顯著變化,說明該系統各回路流量不受其外負載影響,僅與LS 反饋油路有關。

表1 空載情況下鉆機測試結果Table 1 Rig test results under no-load condition

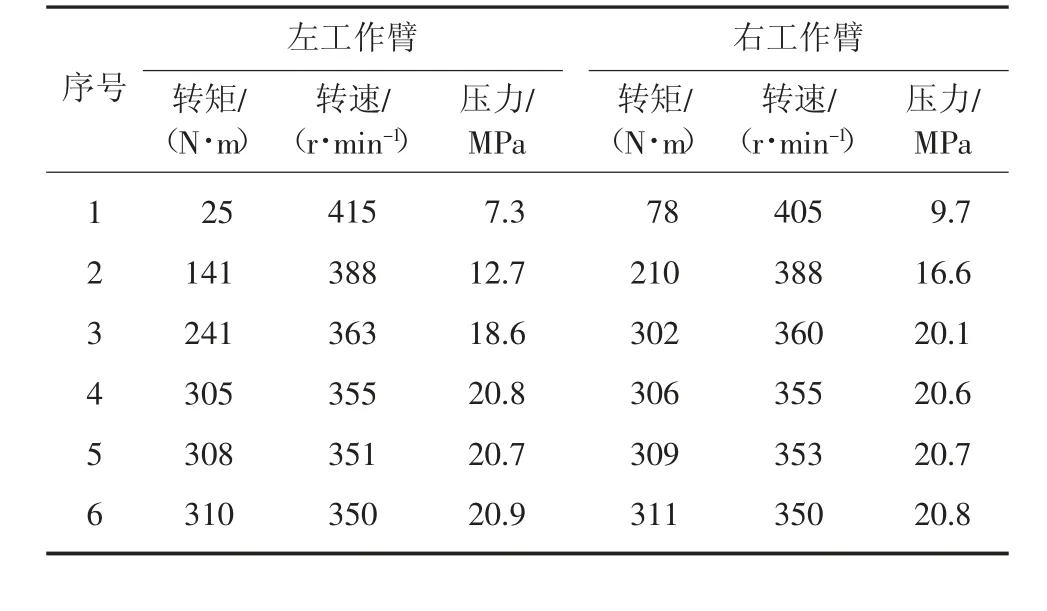

2)負載試驗。對液壓系統進行優化設計以減小LS 信號的泄漏,通過提高工作閥組的LS 溢流壓力和工作閥組數量的優化,閥片數由18 片等效降為8片,從而降低LS 信號的泄漏量補償內部泄漏。負載情況下鉆機測試結果見表2。

表2 負載情況下鉆機測試結果Table 2 Rig test results under load

3.2 工業性試驗

ZDY2-300LM 型切縫鉆機于2018 年10 月在陜西陜煤韓城礦業有限公司象山煤礦3#煤回風下山補巷進行首次工業性試驗,共計施工作業14 d,施工鉆孔共計26 個,包括:孔徑50 mm 切縫鉆孔18個,最大孔深29 m,最小孔深8 m;孔徑35 mm 錨桿(索)孔8 個,最大孔深12 m,最小孔深6 m;鉆機各項性能指標均滿足切頂卸壓無煤柱開采技術頂板預裂鉆孔及錨桿(索)孔施工要求。

2019 年1 月,ZDY2-300LM 型切縫鉆機在黑龍江龍煤雙鴨山礦業有限責任公司東榮二礦南四17層二面下料道進行現場應用,截至5 月中旬,南四17 層二面已經全部回采完成,共計施工頂板預裂鉆孔1 100 余個,累計鉆孔進尺10 044 m,為后續切頂卸壓無煤柱開采技術爆破施工及工作面的安全回采奠定了基礎,與之前礦方所使用的鉆機相比,鉆孔施工效率提高73%[11-12]。

2019 年5 月,ZDY2-300LM 型切縫鉆機在華晉焦煤有限責任公司沙曲一號煤礦,進行切頂卸壓無煤柱開采技術頂板預裂鉆孔施工,截止2020 年底,切縫鉆機在2204 綜采工作面施工鉆孔32 000 m,基于無煤柱開采技術,大幅提高了沙曲一號煤礦資源利用率。

4 結 語

1)研制的ZDY2-300LM 型切縫鉆機,有效解決了切頂卸壓無煤柱開采技術頂板預裂鉆孔施工缺乏專用設備難題,該鉆機具備施工作業高效、鉆孔間距調節范圍廣、鉆孔角度參數調節多,機身窄小及較好的鉆孔保直率等顯著特點。

2)基于施工工藝,分析了切縫鉆機結構布局、車體平臺、調角裝置、施工鉆具、水路系統和液壓系統的關鍵技術及設計要點,針對型式試驗分別對切縫鉆機進行空載試驗和負載試驗,測試結果表明鉆機各項指標滿足設計要求。

3)鉆機分別在象山煤礦、東榮二礦和沙曲一號煤礦進行頂板預裂鉆孔施工應用,鉆孔總進尺近50 000 m,結果表明鉆機滿足切頂卸壓無煤柱開采技術頂板預裂鉆孔施工要求,并取得了良好的切頂卸壓效果,確保了采煤工作面的安全正常推進,提高了礦井生產效率。